4.2 Пользователь также может удалить личные данные, которые были предоставлены для конкретной учетной записи, воспользовавшись опцией «Удалить учетную запись» в личном кабинете соответствующего сервиса. Эта функция позволяет не только удалить учетную запись, но и исключить сохранение всех связанных с ней персональных данных, что обеспечивает защиту конфиденциальности пользователя.

Твердые отходы черной и цветной металлургии теплоэлектроэнергетики производств машиностроения: (металлургические шлаки; золошлаковые отходы; золы топлива; шламы; окалина и стружки; сварочные флюсы).

Потенциал природных ресурсов Российской Федерации достаточно велик, однако он не является безграничным. Это обстоятельство придает важности вопросу об использовании ресурсов и связанным с ним экологическим проблемам, которые возникают в результате человеческой деятельности. Важно найти решение для рационального использования твердых промышленных отходов, которые образуются в процессе металлургического производства, а именно — внедрить технологии с минимальным количеством отходов в металлургическую практику.

В России наблюдается острый дефицит оборудования для металлургической отрасли. Проблема усугубляется, когда необходимо переработать образующиеся отходы. На сегодняшний день лишь небольшая часть металлургических шлаков, составляющая около 30%, проходит переработку. Остальные отходы либо закапываются в землю, либо хранились на свалках, площадь которых достигает около 1500 квадратных километров.

Такое неосмотрительное обращение с отходами приводит к негативным последствиям для окружающей среды. Загрязняются почва, водоемы и атмосфера, поскольку опасные элементы и тяжелые металлы проникают в грунт и воды, а токсичные газы выбрасываются в воздух.

Токсичные отходы представляют серьезную угрозу и могут наносить вред всем формам жизни в радиусе 200 километров. По этой причине в указанных пределах не допускается ведение хозяйственной деятельности.

Базы

Металлургическая база представляет собой объединение множества промышленных предприятий, которые имеют общие ресурсы для удовлетворения потребностей государства. Эти предприятия располагают собственными разведанными и разрабатываемыми участками для добычи сырья в карьерах и открытых разработках, обеспечивая тем самым своим производствам необходимые запасы.

В Российской Федерации выделяются три региона, имеющие наибольшее производство сырья и объемы металлургической активности: Центральный регион, Урал и Сибирь. Каждый из этих районов характеризуется уникальными ресурсами и большими масштабами производства в металлургической отрасли.

Эти металлургические площадки имеют экономическую связь как между собой, так и с другими регионами страны и зарубежными государствами, что способствует взаимной интеграции и развитию промышленности.

Разновидности шлакового продукта

В металлургической промышленности выделяют два основных продукта, которые образуются после переработки металлов: шлак и зола. Они представляют собой остатки от черной и цветной металлургии, которые классифицируются в зависимости от исходного сырья и производственных процессов.

Отходы черной металлургии

На свалках современного общества, особенно в странах с развитой сталелитейной промышленностью, можно столкнуться с экологически вредными производственными отходами. К ним относятся различные остатки металлургической деятельности, среди которых выделяются следующие:

- Шлаки – это отходы, которые остаются после переработки сырья на производстве. Важно отметить, что среди этих отходов есть те, которые представляют экономическую ценность, такие как титан и ванадий. Эти компоненты могут быть использованы для производства строительных материалов.

- Керамический лом и трубы – подобные отходы подлежат очистке и дальнейшему использованию для создания новых изделий.

- Окалина – это смесь оксидов, образующаяся в процессе окисления. Окалина перерабатывается на металлургических заводах, так как в ней содержится высокий процент железа, что делает ее ценной для дальнейшего использования.

- Шлам – это вид отхода, который образуется в процессе обработки в горнодобывающем участке, главным образом, во время промывания руды. По своей текстуре он напоминает порошок, ил и металлоподобные стружки. Шламы могут быть успешно переработаны в удобрения, что находит применение в сельском и лесном хозяйстве.

Что это такое?

При выплавке черных и цветных металлов возникает множество побочных продуктов, с основным из которых — шлаком — необходимо работать. Шлак является результатом разложения руд и может иметь различный состав, свойства и характеристики. Он образуется вместе с золой при выплавке стали и чугуна и остается на производстве, где его целесообразно перерабатывать или использовать повторно как самостоятельный строительный материал.

Металлические шлаки представляют собой результаты высокотемпературной обработки и имеют силикатоподобную структуру с многокомпонентным составом. Долгое время отходы шлаков просто утилизировались без должного внимания, но в конце 20-го века ситуация начала меняться. С тех пор шлаковые отходы начали активно использовать в строительстве, сельском хозяйстве и дорожном строительстве, что значительно способствует уменьшению их негативного влияния на экосистему.

Состав и свойства

Состав металлургического шлака варьируется и не является однородным. Он состоит в основном из химического сплава оксидов, которые составляют 90-95% объема, в то время как оставшаяся часть включает сульфиды, сульфаты и галогениды. В зависимости от содержания оксидов, шлак делится на несколько типов: основной (до 1 % оксидов), моносиликатный (1 %), дисиликатный (2 %) и кислый (до 3 %).

Другие важные характеристики металлургического шлака включают:

- Удельный вес. Он составляет от 0,7 до 1,9 тонн для сыпучих шлаков и от 0,7 до 2,9 тонн для кусковых шлаков.

- Класс опасности. Все виды металлургических шлаков классифицируются как IV степень опасности, что указывает на их вредность для окружающей среды и необходимость правильной утилизации и переработки.

- Плотность. Показатели плотности варьируются от 750 до 1100 кг/м³.

- Выход шлака на 1 тонну металла. Для черных металлов этот выход может составлять от 100 до 700 кг. В зависимости от производственных технологий, таких как доменная, мартеновская или конвертерная, количество шлака может значительно варьироваться. Например, при доменной печи средний выход шлака составляет около 80 кг на тонну металла, в мартеновской — примерно 30 кг/т, а при конвертерной технологии — не превышает 18 кг/т. В цветной металлургии выход шлака может достигать до 200 тонн на тонну металла.

Все эти характеристики учитываются при дальнейшей переработке и использовании металлургических отходов.

Особенности производства

Металлургические шлаки можно классифицировать в зависимости от производственного процесса. Внутри завода переработка шлака осуществляется одновременно с другими технологическими процессами. Например, конвертерный стальной шлак отделяется от расплавленных черных металлов в процессе выгрузки. Все ненужные вещества окисляются и последовательно удаляются.

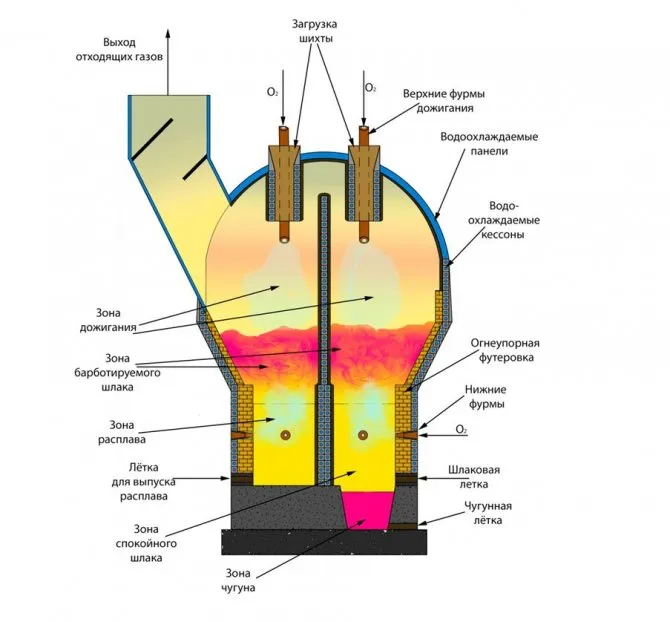

Производство черных металлов в основном использует технологию купольных печей. Эти печи, которые изначально были разработаны для производства чугуна, практичны и эффективны. В отличие от доменных технологий, они не изменяют химический состав сплава, а шлак выдается через специальные каналы.

Другие типы печей используются для плавки цветных металлов, после чего полученный шлак обрабатывается особым образом, чтобы выделить ценные компоненты.

Для извлечения необходимых элементов из шлаков могут применяться такие методы, как хлорирование, центрифугирование или использование электрического воздействия, что позволяет эффективно использовать все ресурсы.

Несмотря на прогресс в области технологий, в черной металлургии шлак все еще в основном образуется в процессе плавки металлов в доменных или мартеновских печах, где он скапливается на поверхности благодаря своей меньшей плотности. После этого шлак легко извлекается через специальные каналы. В процессе мартеновской плавки также наблюдается накопление отходов, которые могут быть успешно собраны.

Устойчивые и разлагающиеся материалы

Шлаки также классифицируются по методу их охлаждения. Различные технологии охлаждения приводят к образованию различных форм шлака:

- камни;

- гранулы;

- стеклоподобные материалы.

Стабильность является еще одним критерием, характеризующим шлак. Существует четыре основных типа разложения шлак:

- Силикатный распад происходит в результате трансформации кальциевого силиката из бета в гамма-форму с увеличением объема. В процессе распада шлаковая порода покрывается трещинами, что приводит к постепенному разрушению в порошок, напоминающий муку.

- Известковый распад возникает в результате гидратации извести и является распространенным среди мартеновских шлаков.

- Железистый разложение связано с наличием неокисленного железа. Максимальная допускемая концентрация – 1,5%. Увеличение концентрации и влажности провоцирует реакцию, в результате которой сульфид железа превращается в гидроксид, что приводит к выделению сероводорода. В результате объем шлака может вырасти на 38% и на его поверхности образуются трещины.

- Марганцевый распад активируется при нахождении шлака во влажной среде.

Шлаки, устойчивые к разложению, первоочередно подлежат переработке. Отходы, которые нельзя дробить, могут быть использованы для производства щебня и некоторых других строительных материалов.

Область использования и стандарты

В России в настоящее время действует ГОСТ 3476-34, который устанавливает технические условия на шлак, используемый в производстве цемента. Другим способом переработки шлака является производство минеральной ваты, для чего применяется щебень из доменного шлака, что регламентировано ГОСТ 18866-93. Шлаковая пемза служит заполнителем в производстве бетона, требования к которой указаны в ГОСТ 9760-86.

Наибольшее количество металлургического шлака используется в дорожном строительстве, где производится пористый щебень. Стоит отметить, что степень пористости оказывает значительное влияние на физико-механические параметры, и уменьшение пористости положительно сказывается на прочностных характеристиках. Для достижения этого применяется процесс дегазации, который может снизить пористость на 30%. Также могут использоваться вакуумная и центробежная обработки. Эти процессы позволяют получить качественный и экономически выгодный щебень на основе отходов металлургического производства.

Щебень из отходов металлургии

В дорожном строительстве используется щебень с различными прочностными характеристиками и соответствующей пористостью. Щебень распределяется по слоям в дорожных покрытиях: пористый щебень с показателями 5-12% помещается под верхний слой, тогда как для нижней части дорожного покрытия используется более пористый щебень с показателями 12-17%.

Технология изготовления

Ученые активно работают над технологиями производства щебня из отходов металлургического производства. В частности, Уральский институт черной металлургии занимается разработкой и усовершенствованием методов переработки шлаков, чтобы эффективно использовать их в строительстве.

Основная технология переработки шлака в щебень включает следующие этапы:

- Расплавленный шлак сильно заливается в шлаковые ямы с толщиной слоя 200-300 мм. Каждый раз заливается около пяти слоев.

- Охлаждение добавляется с использованием воды из расчета 0,5 кубометра на тонну шлака.

- После охлаждения слоя шлака его выдерживают до 8 часов, что позволяет осуществить кристаллизацию.

- По истечении указанного времени шлаки разрабатываются экскаватором.

- Процесс включает сортировку по фракциям с помощью сит. При необходимости полученный материал может подвергаться дополнительному дроблению. Описанная технология позволяет производить щебень, который значительно отличается от природного, поскольку он обладает отличной адгезией к битуму, цементу и дегтю.

Плюсы и минусы

Как и любой другой строительный материал, шлак имеет свои достоинства и недостатки. Среди достоинств можно выделить следующие:

- высокая огнестойкость — шлак не воспламеняется и не поддерживает горение;

- долговечность — срок эксплуатации материала составляет около 50 лет;

- разнообразие физико-технических характеристик, которые зависят от состава сырья;

- доступная стоимость по сравнению с традиционными материалами, такими как камень, кирпич и древесина;

- простота в монтаже.

В то же время потребители отмечают и некоторые недостатки данного материала:

- гигроскопичность — шлак не рекомендуется использовать в зонах с частыми осадками, паводками и повышенной влажностью;

- сверхпрочность — это может осложнить инженерные коммуникации, усложняя работу и увеличивая затраты;

- повышенная теплопроводность.

Более того, содержание серы и кислот в шлаке часто превышает допустимые нормы. Полное выведение всех токсичных элементов происходит спустя около года, что также необходимо учитывать при использовании этого материала.

Вес

Шлак представляет собой сыпучий материал с удельным весом в пределах 2,6-3,7 грамма на 1 м³. Эти параметры аналогичны характеристикам натурального камня. Удельный вес самого материала может варьироваться в зависимости от типа шлака:

- для шлакоблоков – 2-2,5 т/м³;

- для кускового шлака – 2,1-2,9 т/м³;

- для вторичных материалов в виде щебенки – 1,1-1,2 т/м³.

Виды

Металлургические

Металлургический шлак является побочным продуктом всех металлургических процессов, возникая при плавильных операциях.

- Гранулированный шлак образуется в процессе охлаждения чугуна. Он нашел свое применение в качестве экономичного аналога минеральных строительных добавок.

- Негранулированный шлак получают при воздушном охлаждении отходов, которые затем дробятся и просеиваются. Этот материал востребован как наполнитель для асфальтобетона при строительстве дорог, а также в сельском хозяйстве для раскисления почвы.

- Шлаковая пемза — это сырье, не обладающее вяжущими свойствами, поэтому она используется в основном как звукоизолирующий или утепляющий материал. Она часто применяется при производстве блоков из легких пористых бетонов.

Металлургический шлак может быть доменным, стальным и карьерным.

- Доменный шлак — наиболее распространенный, он получается при производстве чугуна. На основе 1,6-2 т руды во время переработки образуется 1 т чугуна и около 0,5-0,8 т шлаков.

- В сталеплавильных печах из 2-2,4 т руды, 2 т топлива и 80 т воды вырабатывается 1 т стали и 0,2-0,3 т шлака.

- В вагранках и электропечах выход шлакового продукта составляет 0,2-0,3 т на 1 т металла.

Отходы, образующиеся при выплавке цветных металлов, реже используются в строительной отрасли, поскольку процесс добычи таких металлов является дорогостоящим и энергозатратным. Например, для получения 1 тонны меди или никеля требуется переработать 200 тонн природной руды, и, как следствие, количество шлака при производстве одной тонны может достигать 20-25 тонн. Это связано с тем, что цветные металлы встречаются в природе только в виде менее концентрированных соединений, рассеянных в горных породах.

Как правило, содержание оксидов металлов в цветных шлаках не превышает 4-5%, остальную часть составляют простые компоненты породы (карбонаты, силикаты и кварц). Эти шлаки имеют черный цвет и не поддаются разложению; их плотность составляет от 3300 до 3800 кг на 1 кубический метр, а параметр водопоглощения колеблется от 0,1% до 0,6%.

Данный тип шлака нередко используется в производстве минеральной ваты или лепнины; однако его применение в производстве строительных материалов встречается довольно редко.

Фосфорные

Гранулированные шлаки образуются при извлечении фосфора электротермическим способом. Они содержат до 98 % стекла и базируются на SiO2 и CaO. Также в их составе могут присутствовать частицы ткани, резиновые, бумажные и полимерные материалы. Эти шлаки могут содержать побочные продукты нефтепереработки и другие добавки, что ограничивает их использование в строительной отрасли, хотя они все же пригодны для теплоизоляции зданий.

Зольные

Доля зольных шлаков относительно общего количества золы и шлака зависит от технологии их производства. Например, в печах с твердым золоудалением шлак может составлять до 20% от общего числа золы, в печах с системами жидкого золоудаления эта доля может достигать 45%, а в циклонных печах от 80% до 90% золы превращается в шлак. Эти шлаки также известны как угольные и шлаки, образующиеся при сжигании угля. Сегодня они широко востребованы в различных отраслях, отличаясь от угольной золы более низким содержанием оксида кальция и высокой концентрацией оксида железа.

Область применения топливных шлаков

Похожие на металлургические, топливные шлаки также находят применение в производстве бетона, керамзитобетона и цементных блоков. Гранулированные отходы зольного типа используются для укладки оснований для парковок, велосипедных дорожек и создания насыпей. Кроме того, они активно применяются для покрытия полигонов твердых бытовых отходов.

Мелкие частицы золы и несгоревшего угля обладают высокой адсорбционной способностью, что делает их полезными для очистки сточных вод и отработанных жидкостей.

Жидкая фракция топливных отходов находит применение в производстве керамической плитки.

Кроме того, зола-унос, извлекаемая из газов дымовых отводов, используется:

- для улучшения грунтов при строительстве дорог;

- в производстве железобетона для гидротехнических сооружений.

Технология переработки гранулированного топливного шлака в удобрения также была разработана. Их главное преимущество заключается в обеспечении почвы необходимыми питательными веществами на срок от 10 до 15 лет.

Тем не менее, несмотря на большой потенциал по переработке топливных отходов, степень переработки золы в России остается низкой. Например, во Франции, Германии и США перерабатывается 60-70% золошлаковых отходов, в то время как в России данная доля не превышает 5%, и около 95% уходит на свалки.

Цена отходов металлургического производства

Для установления стоимости металлургических отходов на практике используются два подхода. Первое основано на коллекциях почвенных ценностей (торговых каталогах), которые, к сожалению, редко обновляются. В результате приведенные в таких каталгах значения иногда оказываются далеки от действительности. Поэтому, многие заинтересованные стороны часто обращаются к интернет-ресурсам.

Цена на металлургический шлак напрямую зависит от размера зерна. Ниже представлены приблизительные расценки для некоторых фракций, которые можно встретить на предприятиях, занимающихся переработкой шлака:

- шлак фракции 20-40 мм – стоит около 1300 рублей за тонну;

- шлак фракции 40-70 мм – ценовой диапазон составляет порядка 1000 рублей за тонну.

Оцените эту статью: Рейтинг: 0/5 — 0 голосов

Образование и использование золошлаковых отходов

Золошлаковые отходы образуются в основном на тепловых электростанциях. В процессе сжигания пылевидного угля, смешанного с мазутом, мельчайшие частицы золы выбрасываются с дымовыми газами. При этом органические компоненты топлива трансформируются в дым и пар, тогда как неорганические вещества превращаются в золу и шлак. Сольные остатки накапливаются в объемах, создавая золу и шлаковые отходы в процессе смешивания.

Отходы по результатам работы мусоросжигательных заводов занимают значительные площади на свалках. Для примера, тепловая электростанция мощностью 1 ГВт в течение суток вырабатывает около 1000 тонн шлака и золы. Если эти отходы захораниваются на слое глубиной 8 метров, для их утилизации требуется более одного гектара земли в год. Учитывая такие объемы, переработка золошлаковых отходов носит как экономическое, так и экологическое значение.