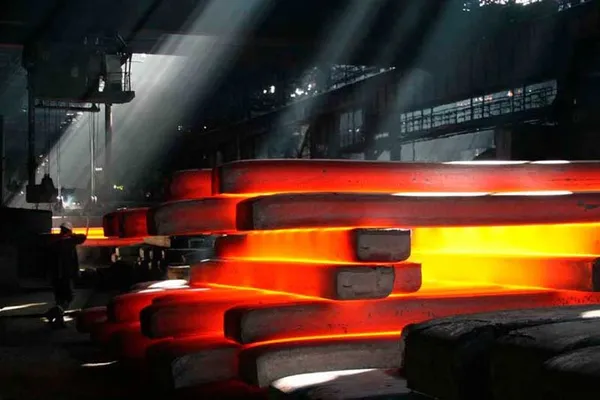

Сложная взаимосвязь различных компонентов в стали делает её структурными характеристиками особо чувствительными к нагреванию, которое может привести к достижению температуры плавления. Процесс рекристаллизации, в свою очередь, приводит к изменению как свойств, так и пропорций затаскиваемых химических веществ. В конечном итоге, выбор технологических процессов и наполнителей осуществляется в соответствии с технической документацией и рекомендациями, предоставленными производителями.

Разница между Низколегированной сталью и Высоколегированной сталью

Основной принципиальной разницей между низколегированной и высоколегированной сталью заключается в содержании легирующих элементов: в низколегированной стали это менее 0,25%, тогда как в высоколегированной такой показатель превышает 10%. К тому же, стоит отметить, что помимо вышеупомянутого деления, существует ещё категория среднелегированной стали, в которой легирующие вещества находятся в диапазоне от 2,5 % до 10 %.

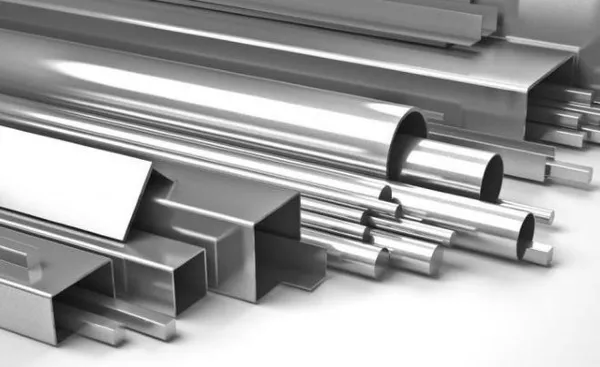

Сплав, в общем понимании, представляет собой однородную или неоднородную смесь двух или более химических элементов. Основной технологический процесс получения сплавов осуществляется путем смешивания расплавленного металла с одним или несколькими элементами, такими как металл, неметалл или их комбинации, с целью создания материала, обладающего улучшенными эксплуатационными характеристиками по сравнению с исходным металлом. Таким образом, низколегированная и высоколегированная стали являются примерами сплавов железа с добавлением различных легирующих компонентов. К наиболее распространённым легирующим элементам, используемым в этих сталях, можно отнести никель (Ni), медь (Cu), титан (Ti), ванадий (V) и азот (N).

- Обзор и основные отличия

- Что такое Низколегированная сталь

- Что такое Высоколегированная сталь

- В чем разница между Низколегированной сталью и Высоколегированной сталью

- Заключение

Что такое Низколегированная сталь?

Производственный процесс низколегированных сталей часто включает такие стадии, как термическая обработка и закалка, направленные на нормализацию их физико-механических свойств. Наблюдение современных тенденций в обработке таких сталей указывает на предпочтение процессов закалки и отпускания. Большую часть низколегированных сталей можно сваривать, хотя в некоторых случаях важно предварительно обработать материал до или после сварочных работ, чтобы предотвратить дальнейшее появление трещин в структуре.

Среди основных преимуществ низколегированной стали можно выделить следующие:

- Предел текучести, как правило, выше, что делает материал устойчивым к деформациям;

- Высокий предел прочности, что позволяет использовать его в конструкциях, испытывающих значительные нагрузки;

- Увеличенная коррозионная и окислительная стойкость в сравнении с обычной сталью;

- Низкий порог хладноломкости, что делает материал подходящим для применения в холодных климатических условиях.

Данный вид стали может использоваться в различных отраслях, однако максимальная температура эксплуатации в большинстве случаев ограничивается 580 °C. При превышении этой температуры материал теряет свои свойства и не может обеспечить достаточную устойчивость к окислению.

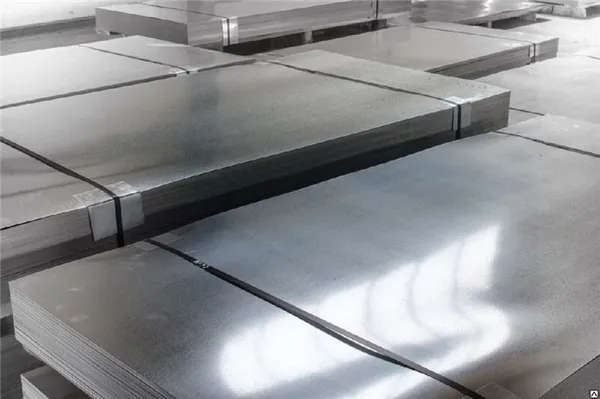

Что такое Высоколегированная сталь?

Высоколегированная сталь — это разновидность легированной стали, содержащая более 10% легирующих компонентов, как правило, хрома (Cr) и никеля (Ni). Наиболее известным примером такого типа сплава является нержавеющая сталь.

Хром, входящий в состав высоколегированной стали, создает защитный оксидный слой на поверхности, что делает сталь устойчивой к коррозии. Как правило, в состав высоколегированных сталей также добавляют углерод и марганец, что способствует формированию аустенитной структуры. Из-за переработанных свойств, высоколегированные сталисы имеют значительно более высокую стоимость по сравнению с низколегированными аналогами.

Виды высоколегированных сталей

Классификация высоколегированных сталей определяется на основании их применения, которое обозначается стандартами сервиса. По стандарту ГОСТ 5632-72 выделяют три группы сталей:

- I — Корозионно-стойкие: Эти стали предлагают устойчивость ко всем видам коррозии, включая электрохимическую и коррозию, вызванную напряжениями.

- II — Жаростойкие (окалиностойкие): Эти стали предназначены для работы в агрессивных средах и при температурах выше 550 °C, часто используются для создания ненагруженных деталей.

- III — Жаропрочные: Эти сплавы могут выдерживать значительные механические нагрузки при повышенных температурах.

Все высоколегированные стали находят применение в условиях высокой нагрузки и агрессивных сред. Примеры включают:

- Криогенные стали: 10Х14Г14Н4Т, 12Х18Н10Т;

- Кислотоупорные стали: 08Х17Н5М3, 06ХН28МДТ, ХН65МВ;

- Высокопрочные стали: 20Х17Н2, 95Х18;

- Для конструкций в агрессивной среде: 08Х21Н6М2Т, 10Х17Н13М2Т;

- Сталы для морского судостроения: 09Х17Н7Ю1, 07Х16Н4Б;

- Бытовые изделия: 12Х17, 08Х18Т1, 10Х14Г14Н3;

- Изделия, подлежащие ударным нагрузкам: 20Х13, 25Х13Н2;

- Режущие инструменты: 30Х13, 40Х13;

- Для турбин: ХН60Ю, ХН77ТЮРУ;

- Печное оборудование и выхлопные системы: 36Х18Н25С2, ХН45Ю.

Некоторые марки высоколегированных сталей могут использоваться в различных регионах; например, марка 12Cr18Ni10T используется в диапазоне температур от -196 до +600 °C, что позволяет ей служить надежным конструкционным материалом для различных ответственных изделий, устойчивых к воздействию кислот, щелочей и солей, включая сварные соединения.

Жаропрочные стали всегда содержат много хрома (минимум 28%) и кремния, что позволяет формировать защитные оксидные слои, надежно защищающие металл от повреждений в условиях эксплуатации. Эти сплавы используются для производства пиролизных установок, теплообменников, термопар и электродов, как, например, 15Х25Т или 40Х10СМ2.

Некоторые высоколегированные стали также обладают уникальными термостойкими свойствами, благодаря чему становятся способными к дополнительному упрочнению посредством осаждения дисперсных частиц под воздействием температуры. В таком растворе атомы, которые не связаны с кристаллической решеткой, могут мигрировать к границам зерен и образовывать включения. Существуют три основных типа закалки: карбидная, интерметаллическая и смешанная закалка.

Категории высоколегированных сталей

Предел текучести и прочностные характеристики стали прямо зависят от её микроструктуры. Структура ткани оказывает влияние на устойчивость к агрессивным средам, рабочему температурному режиму и напряжениям. Стали даны в следующих марках:

- Ферриты: Эти стали характеризуются пластичностью и неоднородной зернистостью, однако имеют меньшую коррозионную стойкость, так как связанное в карбидных образцах железо может реагировать на высокие концентрации агрессивных веществ, а упорядоченная решетка сохраняет магнитные свойства.

- Аустениты: Эти стали сохранили свою форму при переходе от расплава к состоянию охлаждения, а хромоникелевые и марганцевые системы сохраняют её даже в обычных условиях. Он имеет высокую коррозионную стойкость и хорошую обрабатываемость.

- Мартенситы: Данный тип образуется в хромистых составах при быстром охлаждении аустенитов. Мартенситная структура обеспечивает высокую прочность и помнит форму, что позволяет восстанавливать её после мелких повреждений. Эти стали устойчивы к окислению в условиях высокой температуры, однако их применение в условиях с окислителями ограничено из-за риска межкристаллической коррозии.

Часто добавление большого количества легирующих компонентов может привести к образованию двух фаз, каждая из которых обладает уникальными свойствами. В рамках высоколегированных сталей распространены следующие марки:

- Аустенитно-мартенситные: Обладают повышенной прочностью благодаря дисперсно-твердеющим частицам и мартенситным включениям.

- Мартенситно-ферритные: Содержат до 10% феррита, обеспечивают оптимальную пассивацию поверхности и надлежащую твердость. Этот тип сталей часто используется в нефтяной химии, но риск появления трещин при сварке весьма высок.

- Аустенитно-ферритные: Обладает улучшенной механической прочностью по сравнению с аустенитными сталями. Устойчивость к коррозии зависит от состава. Аустенитная решетка не противостоит воздействию хлора, однако сочетание фаз помогает устранить недостатки.

Аустенитные стали с высоким содержанием хрома (18% и выше) и никеля (8% и выше) являются наиболее привычными в большинстве разрушающих сред, однако их механическая прочность может быть недостаточной для применения в нагрузочных производствах.

Получение ферритов является достаточно экономичным процессом: они не требуют больших затрат на добавки или сложные процессы обработки, изменяющие молекулярную структуру. Разработка двойных структур предоставляет новые возможности для решения технологических задач, при этом часто они обладают более высокими свойствами или лучшими экономическими показателями по сравнению с одиночными классами.

| Категория сталей | Основные характеристики | Марки соответствующей категории |

| Мартенситные марки | Содержание углерода может достигать до 0,7%, содержание хрома варьируется от 8 до 19%, и уровень кремния и/или марганца остаётся минимальным. | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Обладают низким углеродным содержанием (до 0,15%), высоким или средним хромом (12-30%), возможно небольшое добавление кремния, титана или марганца. | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Содержащие углерод (до 0,2%), содержание хрома от 10 до 18%, никель от 3 до 25%, марганец от 1 до 14%, с возможными вкраплениями из кремния и азота. | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Содержание углерода до 0,2%, хром высокий или средний (от 10 до 16%), содержание ванадия, марганца и кремния встречается в малом количестве. | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Содержание углерода менее 0,18%, содержание хрома примерно 23%, возможные вкрапления марганца (0,5% или 9%), небольшое содержание кремния, алюминия, титана. | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод варьируется от 0,1 до 1%, содержание хрома примерно 16%, алюминий, кремний, титаны представлены в меньших концентрациях. | 08Х17Н6Т, 09Х15Н8Ю1 |

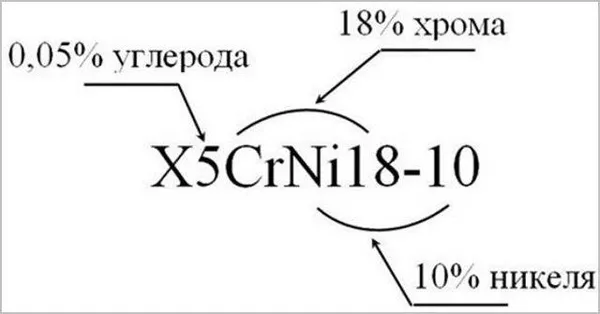

Маркировка

В русской системе обозначений химического состава сталей указывается содержание легирующих элементов, при этом элементы с высоким содержанием становятся основой, а легирующие элементы с концентрацией близкой к 1% обозначаются в виде примечаний.

Расшифровка марки стали:

- Первая цифра — показывает содержание углерода, выраженное в сотых долях процента. Например, в обозначении 12Х17 содержание углерода составляет 0,12%.

- Буквенные символы — показывают легирующие элементы, первым указывают основной компонент.

- Цифровое обозначение — характеризует содержание каждого легирующего элемента в процентах. Когда содержание равно или близко к 1, цифра часто не упоминается.

- 8Х18Н10Т — в данном случае углерода 0,08%, хрома 18%, никеля 10%, титана 1%;

- 07Х16Н4Б — углерода 0,07%, хрома 16%, никеля 4%, ниобия 1%;

- ХН65МВ — специальное сырьё ЭП567: углерод в этом сплаве не указан (содержание менее 0,03%, округлено до 1), общий хромникелевый эквивалент составляет 65%, а также содержит марганец (1%) и вольфрам (1%).

- Р — указывает на режущие стали. Углерод нередко не указывается, так как его содержание связано с легированием ванадием, а хромистая составляющая поддерживается на уровне 4-9%. Пример: Р9М4К8.

- У — ХН77ТЮР и ХН77ТЮРУ различаются содержанием углерода, благодаря чему содержание других элементов изменяется, что следует учитывать при выборе марки.

- Существуют специальные методы обработки, обозначаемые через дефис: ПТ- плазменная выплавка, ГР — газокислородное рафинирование и другие.

Классификация часто объединяет группы с похожими названиями и характеристиками. Иногда встречаются специальные обозначения, такие как EI827 и EP109, которые указывают на реестр организации, создавшей патент. Затем они интегрируются в общепринятые рамки и получают стандартизированные формулировки.

Маркировка легированной стали

- XXX — специальный буквенный префикс, который указывает на тип стального сплава.

- YYY — числовой фрагмент, который указывает содержание углерода в сплаве. При наличии двух чисел содержание углерода выражается в сотых долях процента, если одно число — в десятых.

- ZZZ — буквенно-цифровая последовательность, которая может указывать на легирующие компоненты и их приблизительное содержание.

Расшифровка

Префикс XXX указывает на уникальные особенности стали. Это единственная или несколько букв, которые символизируют определённые свойства. Однако стоит отметить, что префикс XXX стал менее актуальным и редко используется на практике. Коды префиксов, их расшифровка представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Литейная сталь |

Последовательность ZZZ отражает наличие дополнительных легирующих веществ. Если элемент сплава присутствует в концентрации более 1%, то указывается его процентное содержание рядом с литерой. Буквы обозначают:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

- А10Х13СЮ — это автоматная сталь, содержащая 0,10% углерода, 13% хрома, а также незначительное количество кремния и алюминия;

- Л12Х17 — это литая сталь с 0,12% углерода и 17% хрома;

- 12Х18Н12Т — в данное изделие входит 0,12% углерода, 18% хрома, 12% никеля и незначительное содержание титана.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержание углерода может достигать до 0,7%, содержание хрома варьируется от 8 до 19%, и уровень кремния и/или марганца остаётся минимальным. | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Обладают низким углеродным содержанием (до 0,15%), высоким или средним хромом (12-30%), возможно небольшое добавление кремния, титана или марганца. | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Содержащие углерод (до 0,2%), содержание хрома от 10 до 18%, никель от 3 до 25%, марганец от 1 до 14%, с возможными вкраплениями из кремния и азота. | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Содержание углерода до 0,2%, хром высокий или средний (от 10 до 16%), содержание ванадия, марганца и кремния в малом количестве. | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Содержание углерода менее 0,18%, содержание хрома примерно 23%, возможные вкрапления марганца (0,5% или 9%), небольшое содержание кремния, алюминия, титана. | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод варьируется от 0,1 до 1%, содержание хрома примерно 16%, алюминий, кремний, титаны представлены в меньших концентрациях. | 08Х17Н6Т, 09Х15Н8Ю1 |

Сварка высоколегированных сталей

- Повышенная теплопроводность этих сталей приводит к более высокому накоплению тепла на поверхности, поэтому крайне важно снизить величину сварочного тока на 15-25%, чтобы избежать вероятных повреждений самого изделия.

- Из-за высоких коэффициентов расширения материалов при нагревании, возможны значительные деформации, что чревато образованием трещин в объемных конструкциях. Поэтому соответствующая осторожность необходима на всех стадиях процесса сварки.

Советы

При сварке высоколегированных сталей также нужно учитывать множество других моментов. Если вы работаете с композициями, не содержащими ниобий или титан, крайне важно следить за температурой сварочной дуги. Превышение температуры до 500 градусов может полностью изменить антикоррозийные свойства данных сплавов.

Если во время сварки вы случайно подняли нагрев выше 500 градусов, крайне важно закалить материал или довести его до температуры 850 градусов. Это позволит легирующим добавкам раствориться и равномерно распределиться внутри сплава.

Наличие легирующих добавок значительно увеличивает риск растрескивания во время сварки. Для того чтобы минимизировать этот риск, нужно использовать электроды с покрытием из молибдена, марганца или вольфрама, которые помогают создать мелкозернистую структуру в сварном шве, что минимизирует вероятность трещин.

Предварительный нагрев стали до температуры 100-300 °C также позволяет резко снизить возможность образования трещин, так как тепло будет равномерно распределяться по толщине металла, что также защищает его от растрескивания.

Если содержание углерода в стали ниже 0,12%, то перед сваркой требуется предварительный подогрев, иначе это может привести к появлению трещин и коррозии в сварных швах.

Сферы применения изделий

Среди наиболее распространенных высоколегированных сталей с различными марками и структурами можно выделить следующие:

- мартенситные, преимущества которых заключаются в химическом составе: хром — 8-19%, марганец — до 1,2%, кремний — 0,6-3%, углерод — 0,12–0,7%; к числу таких сталей относятся 07Х16Н4Б, 20Х17Н2, 65Х13, 13Х11Н2В2МФ и другие;

- ферритные сплавы, которые содержат: хром — 12–30%, марганец — до 0,8%, кремний — 0,8–2%, углерод — 0,07–0,15%; к ним относятся 08Х18Тч, 12Х17, 15Х28, 08Х13 и другие;

- мартенситно-ферритные, в состав которых входят: хром — 11–18%, марганец — 0,5–0,9%, кремний 0,4–0,8%, углерод — 0,12–0,22%; например, 12Х13, 14Х17Н2, 15Х12ВНМФ;

- аустенитно-мартенситные сплавы содержат: хром — 14–18%, марганец и кремний — до 0,8%, углерод — 0,05–0,9%; к ним относятся 07Х16Н6, 08Х17Н5М3;

- аустенитно-ферритные, содержащие: хром — 19–25%, марганец — 0,5–9%, кремний — 0,8–4,5%, углерод — 0,08–0,2%; примером таких сталей являются 15Х18Н12С4ТЮ, 12Х21Н5Т;

- аустенитные сплавы, в которых присутствуют: хром — 10–19%, никель — 2,8–25%, марганец — 0,6–15%, кремний — 0,4–0,8%, углерод — 0,05–0,21%; примеры — 12Х18Н12Т, 20Х25Н20С2 и другие.

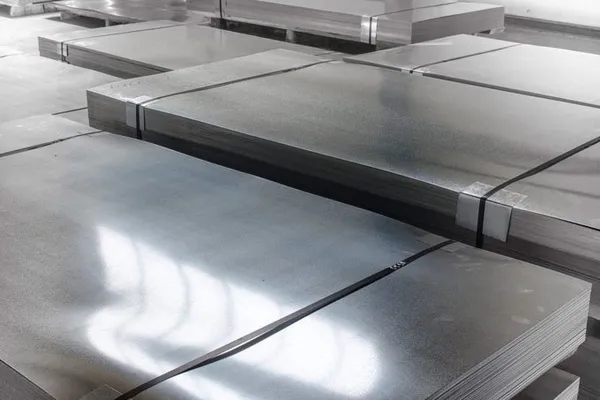

Чтобы продемонстрировать значимость высоколегированных сталей в современном производстве, можно рассмотреть применение отдельных марок этих сплавов.

Широко распространенная сталь 12Х17 используется для производства посуды и различных кухонных принадлежностей. Примечание: для этой стали характерен отказ от применения сварных соединений.

Физические характеристики стали 12Х17 обосновывают их применение в производстве посуды.

Стали 12X13, 08X13 и 20X13 также предназначены для создания элементов гидравлической арматуры и деталей, способствующих устойчивости к ударным нагрузкам в слабоагрессивных условиях.

Сталь марки 95X18 известна своей высокой износостойкостью и применяется для производства деталей подшипников для ответственных механических систем, а также в изготовлении пружин, ножей и различного инструмента. Высоколегированные стали, такие как 30Cr13 и 40Cr13, находят применение для клапанных пластин компрессоров, карбюраторных деталей, пружин и медицинских инструментов.

Это лишь небольшая часть множества областей, где высоколегированная сталь находит свое применение благодаря своим уникальным и разнообразным свойствам.

Высоколегированная сталь – что она собой представляет и зачем нужна?

Высоколегированная сталь представляет собой самую основу компонентов углерода и железа, дополненную рядом специфических добавок, чье общее содержание превышает 10%, что значительно изменяет основные механические и физические свойства готового изделия.

Согласно национальному стандарту 5632-72, высоколегированные стали бывают никелевыми и железоникелевыми. Первые характеризуются структурой, представляющей собой раствор (или твердую) основу с хромом и другими добавками в никелевой основе, где содержание хрома составляет 50% или более. Базовая структура железоникелевых сплавов включает в себя соотношение компонентов железа и никеля 1,5 к 1, при этом общее содержание этих элементов составляет 65% и более.

Исходя из основных параметров, высоколегированные сплавы принято делить на три группы:

- Окалиностойкие (жаростойкие): Обеспечивают защиту от поверхностного химического разложения при температурах выше 550 °C в газообразной среде и подходят для использования в ненагруженных или слабонагруженных состояниях.

- Нержавеющие (коррозионностойкие): Эффективно противостоят межкристаллитной коррозии, а также коррозии, вызванной действием кислот, щелочей, солей, а также атмосферному воздействию и электрической коррозии.

- Жаропрочные: Эти сплавы призваны выносить нагрузки при высоких температурах на протяжении установленного срока и характеризуются высоким уровнем термостойкости.

Высоколегированные стали также условно разделяются на несколько категорий по структурным особенностям, учитывая основную структуру, образующуюся при охлаждении готового сплава в воздухе после высокой термообработки. Таким образом, выделяются следующие категории:

- ферритный: отсутствие фазовых превращений, структура состоит из ферритов;

- мартенситный: структура включает мартенсит;

- аустенитный: структура определена аустенитом;

- аустенитно-мартенситный: содержит мартенсит и аустенит, объем которых может значительно варьироваться;

- мартенситно-ферритный: добавлены 10% феррита в комбинации с мартенситом;

- аустенитно-ферритный: с 10% феррита в сочетании с аустенитом.

Основные особенности сталей разных видов и классов

Высоколегированные металлические изделия применяются в широком спектре отраслей, от машиностроения до нефтехимии и химической промышленности. Аустенитные марки представляются как наиболее востребованные, поскольку они содержат по крайней мере 8 % никеля и не менее 18 % хрома. При этом конкретное использование и особые свойства этих сплавов зависят от комбинации с дополнительными легирующими элементами.

Жаропрочные стали имеют стабильные механические свойства, даже при длительном воздействии температуры. Это достигается благодаря добавлению до 7% вольфрама и молибдена, а также бору, который необходим для измельчения зерна, однако стоит отметить, что он присутствует не во всех жаропрочных сталях.

Основной характеристикой коррозионностойких композиций является минимальное содержание углерода (до 0,12 %). Эти сплавы легируются соответствующими добавками и подвергаются специальным термическим процессам, что позволяет им не ржаветь при температуре окружающей среды +20 °C в различных жидких, газообразных и щелочных средах, а также в кислых водных растворах.

Жаропрочные стали используются для производства фитингов газовых труб, котлов для обогрева и прочих малонагруженных компонентов. Специфические свойства этих сплавов связаны с добавлением небольшого количества кремния и до 2,5 % алюминия. Кремний важен для образования на поверхности прочных и высококачественных оксидов, защищающих сталь от вредных воздействий в атмосфере.

Важно отметить, что все высоколегированные стали можно подвергать термической обработке, чтобы поднять их прочностные и пластические свойства. Этот процесс проходит в два этапа:

- Сначала происходит нагрев до 1150 градусов (так называемая закалка), после чего сталь охлаждается в воде;

- Следующий этап — отпуск, который подразумевает охлаждение стали, нагретой до 850 градусов, на воздухе до комнатной температуры.

Конкретная микроструктура высоколегированных сталей будет зависеть от степени пластической деформации, типа термической обработки и, конечно, от финального химического состава материала.

Высоколегированная сталь – марки и сферы применения

Далее представлены наиболее известные и распространенные высоколегированные стали и марки этих сплавов:

- Мартенситные сплавы с хромом от 8 до 19%, марганцом до 1,2%, кремнием от 0,6 до 3% и углеродом от 0,12 до 0,7%: 07Х16Н4Б, 09Х16Н4Б, 20Х17Н2, 65Х13 и другие;

- Ферритные (18-30% хрома, до 0,8% марганца, 0,8-2% кремния и 0,07-0,15% углерода): 08Х18Тч, 15Х28, 12Х17, 15Х25Т;

- Мартенситно-ферритные (хром 11-18%, марганец 0,5-0,9%, кремний 0,4-0,8%, углерод 0,12–0,22%): 14Х17Н2, 18Х12ВМБФР, 12Х13;

- Аустенитно-мартенситные (хром 14-18%, кремний и марганец до 0,8%, углерод 0,05-0,9%): 08Х17Н6Т, 09Х17Н7Ю1;

- Аустенитно-ферритные (хром 19-25%, марганец 0,5-9%, кремний 0,8-4,5%, углерод 0,08-0,2%): 15Х18Н12С4ТЮ, 12Х21Н5Т;

- Аустенитные (хром 10-19%, никель 2,8-25%, марганец 0,6-15%, кремний 0,4-0,8%, углерод 0,05-0,21%): 05Х18Н10Т, 20Х25Н20С2, 12Х18Н12Т и другие.

Следует также рассмотреть области применения, в которых используются определенные стали с высоколегированными добавками:

- 12Х17: Сталь не подходит для сварки и в основном используется для изготовления кухонной утвари и бытовых предметов;

- 12Х13, 08Х13 и 20Х13: используются в производстве гидравлических элементов (в частности, клапанов) и высокопластичных деталей, которые подвержены ударным нагрузкам в слабоагрессивных условиях;

- 95Х18: применяется для создания высокосильных шарикоподшипников, рассчитанных на работу в условиях нефтяной промышленности, а также для втулок, резких ножей и других износостойких инструментов;

- 40Х13 и 30Х13: часто используются для клапанных пластин, карбюраторных игл и пружин для транспортных средств, хирургического инструмента и измерительных приборов.