Процесс азотирования стали осуществляется путём нагрева металла в атмосфере с высоким содержанием аммиака. В результате такой обработки в насыщенном азотом слое поверхности металла происходят кардинальные изменения, которые влияют на его эксплуатационные характеристики.

Азотирование стали

Изменение химического состава стали предоставляет возможность улучшать её физические и механические свойства. Одним из примеров такого преобразования является азотирование стали — современная технология, нацеленная на насыщение поверхностного слоя металла азотом. Эта технология начала активно развиваться на рынке около ста лет назад и с тех пор претерпела значительные усовершенствования.

Цель этой технологии заключается в улучшении ряда свойств стальных изделий. Для лучшего понимания процесса давайте подробно рассмотрим, как осуществляется насыщение стали азотом и какие эффекты оно производит.

Назначение азотирования

Сравнение цементации и азотирования довольно распространено, так как обе технологии нацелены на существенное улучшение эксплуатационных характеристик деталей. Однако азотирование имеет множество преимущества по сравнению с науглероживанием. Важно отметить, что во время азотирования не требуется значительного повышения температуры в зоне, где происходит сцепление атомной решётки, что может привести к нежелательным деформациям. Также стоит подчеркнуть, что линейные размеры деталей остаются практически неизменными, что позволяет использовать этот метод даже после финишной обработки. На многих производственных линиях часто практикуется азотирование уже закалённых и осуществлённых шлифовкой деталей, готовых к использованию, но требующих улучшения определённых свойств.

Основная цель азотирования заключается в изменении ключевых эксплуатационных характеристик детали за счёт нагрева в среде с высокой концентрацией аммиака. В результате этой обработки на поверхностном слое образуется насыщение азотом, что чётко приводит к следующим улучшениям:

- Значительное увеличение износостойкости поверхности благодаря повышению твердости.

- Улучшение показателей выносливости и сопротивления усталости структуры металла.

- В некоторых производствах азотирование используется для достижения антикоррозионной стойкости, которая сохраняется даже при воздействии воды, пара или воздухом с повышенной влажностью.

Таким образом, становится очевидным, что результаты азотирования превосходят таковые, достигаемые с помощью цементации. Преимущества или недостатки процесса во многом зависят от выбранной технологии и параметров обработки. К примеру, если заготовку нагревают до 600 градусов Цельсия, её поверхностный слой может потерять твердость и прочность уже при температуре 225 градусов Цельсия в ходе цементации.

Технология процесса азотирования

Азотирование стали обладает множеством преимуществ по сравнению с другими процедурами, предполагающими изменение химического состава металла. Технологические особенности азотирования стальных изделий включают следующие моменты:

- Процедура обычно проводится при температуре около 600 градусов Цельсия, где деталь помещается в герметичную муфельную печь, выполненную из металла, который помещается в печь для нагрева.

- Выбор режимов азотирования, таких как температура и время выдержки, зависит как от типа стали, так и от целевых эксплуатационных характеристик, которые необходимо достичь.

- В специальный контейнер подаётся аммиак из баллона. Под воздействием высокой температуры аммиак начинает разлагаться, впоследствии выделяются молекулы азота.

- Молекулы азота проникают в металл благодаря процессу диффузии, в результате чего на поверхности формируются нитриды, обладающие высокой устойчивостью к механическим воздействиям.

- Процедура химико-термического воздействия в этом случае не требует резкого охлаждения. Обычно печь равномерно охлаждается вместе с потоком аммиака и самой деталью, что позволяет предотвратить окисление поверхности. Это делает технологию весьма подходящей для улучшения свойств деталей, которые уже прошли финальную обработку.

Классическая схема получения нужного продукта посредством азотирования включает несколько этапов:

- Подготовительная термическая обработка, состоящая в закалке и отпуске. Эта стадия позволяет за счёт перестройки атомной решётки повысить вязкость и прочность материала. Охлаждение производится либо в воде, либо в масле, в зависимости от требований к качеству конечного продукта.

- Затем выполняется механическая обработка, цель которой — получение необходимых форм и размеров.

- В некоторых случаях может потребоваться защита определённых участков изделия, что осуществляется путём нанесения слоя жидкого стекла или олова толщиной примерно 0,015 мм. Это образует защитную плёнку на поверхности детали.

- Проводится фактическое азотирование стали одним из наиболее оптимально подходящих методов.

- На заключительном этапе осуществляется финишная механическая обработка и снятие защитного слоя.

Получаемый после азотирования слой, представляемый нитридом, варьируется от 0,3 до 0,6 мм, поэтому дополнительная закалка не требуется. Как уже упоминалось, азотирование относительно новая процедура, но процесс изменения поверхностного слоя металла уже достаточно изучен, что обеспечивает повышенную эффективность технологии.

Что это такое и зачем нужно?

Азотирование стали представляет собой промышленный термохимический процесс, который заключается в насыщении поверхностного слоя металла азотом. Основные цели этого процесса включают повышение твердости, износостойкости и инертности к ржавчине. Кроме того, азотирование способствует снижению коэффициента трения между соприкасающимися поверхностями. Этот метод начал использоваться в промышленности сравнительно недавно, однако, несмотря на его сходство с цементацией, его эффективность в два раза выше.

Процесс азотирования подразумевает осторожный нагрев стальных изделий с неизменными параметрами. Таким образом, данная методика является подходящей для деталей, которые уже были закалены и шлифованы до высокой точности геометрических парамтров. После процесса азотирования сталь может пройти полировку или другие методы отделки. Суть в том, что температура достижения происходит в насыщенной атмосфере аммиака. Кроме улучшения износостойкости, также повышаются прочностные характеристики стали, которая становится более устойчивой к воздействию влаги, воды и пара. В результате, азотирование стабилизирует твердость стали.

После завершения процесса, заготовка, нагревшаяся до критической температуры, сохраняет свои свойства. Атомы азота трансформируются в кристаллическую решётку.

Как происходит процесс?

Сaturation of the surface layer occurs in specialized sealed chambers. The furnaces used for this purpose are equipped with tightly closing doors, allowing us to achieve temperatures ranging from 500 to 600 degrees Celsius. After reaching the desired temperature, it is maintained for a specified duration. The metal is initially hardened and then firmed, making it suitable for cutting, machining, and geometric alignment. Following this, the components undergo the next stage of heat treatment. Ammonia is injected under pressure into the equipment chamber. Upon exposure to high temperatures, ammonia decomposes into 2N and 6H.

After the release of atoms, a diffusion process occurs, resulting in the formation of nitrides. The application of this coating solidifies the metal. The gradual cooling of the chamber is necessary to solidify the result and prevent any further oxidation of the steel. The resultant nitrided steel can possess a nitrided layer depth of 0.3 to 0.6 mm, which is considered optimal. In this scenario, additional processing is not necessary.

In rare cases, the nitriding process may take several days. The specialized equipment required for hardening makes it impossible to harden steel in home conditions. A notable disadvantage is the high cost of the products. The materials used in this process are considerably expensive, resulting in a significant price increment compared to conventional products. During treatment, certain sections of the components are covered with a protective layer. This is done for those parts of the substrate that do not need to undergo treatment. They are coated with tin or liquid glass to prevent nitrogen penetration beneath this layer. In the next stage, the steel is subjected to cutting and hardening before undergoing final machining (grinding).

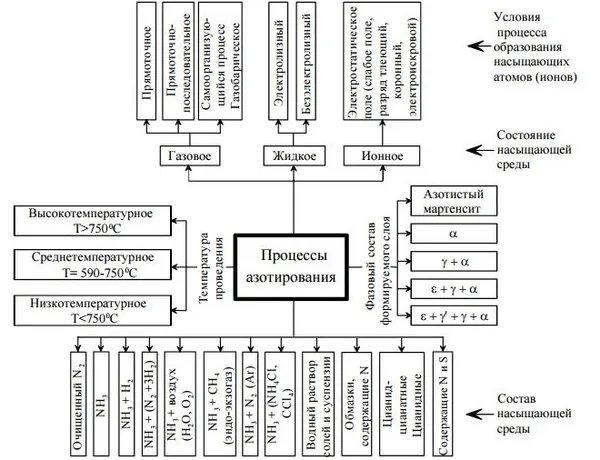

Виды

Существуют три типа азотирования. Они различаются по способу удаления азота, температуре и среде. Но все вони遵循 диффузионный принцип. Появление различных методов связано с необходимостью ускорения процесса, повышения эффективности и улучшения качества продукции. На сегодняшний день широко используются, например, принцип плазменной нитрификации (ионная плазма) и метод электролитного растворения.

Последний, по сути, основан на нагреве с анодным электролитом. В процессе высокой скорости заготовка подвергается воздействию импульсных электрических зарядов, которые пронизывают всё изделие. Плазменное азотирование стало настоль достойным вниманием, так как в процессе используемый аммиак отсутствует. Более того, процесс происходит при более низкой температуре, что исключает даже минимальные изменения в первоначальной геометрии детали.

В результате детали в конечном итоге достигают требуемых размеров без необходимости повторной обработки. Это также приводит к снижению затрат на насыщение металла.

Газовое

Каталитическое газовое азотирование создаёт атмосферу, в которой аммиак обрабатывается в каталитическом элементе. Данный процесс требует сложного оборудования (колодцы, ретортные печи и камеры). Выделение большого количества ионизированных радикалов усиливает диффузию твёрдых частиц и растворителей, что приводит к ускоренному проникновению азота в стальную структуру.

По сравнению с другими технологиями, этот процесс является более затратным, но за счёт такого насыщения можно достичь максимальной износостойкости. Газовое азотирование происходит в технологической среде, где аммиак смешивается с пропаном или эндогазом. Этот процесс длится около трёх часов, в течение которых достигается лучшая защита. Он осуществляется при варьирующихся температурах. Для изменения структуры используют воздух, растворённые amмо и водород, которые разбавляются до нужной концентрации.

Термохимическое

При химико-термической обработке остаётся только газообразный аммиак. Он вводится из баллона в плотно закрытый контейнер, куда помещаются детали, подлежащие азотированию. Затем контейнер помещается в печь, где нагревается до определенной температуры. Под воздействием горячего воздуха происходит распад аммиака на азот и другие элементы.

Азот впитывается в поверхностный слой стали, а глубина его проникновения зависит от времени обработки: чем дольше время, тем глубже проникает азот. С помощью этой техники можно сформировать упрочнённый слой толщиной 0,6 мм. Этот метод можно считать модифицированным и более щадящим по сравнению с газовым методом, а результат значительно зависит от предварительной обработки и термических условий.

Температура обрабатывается в зависимости от химического состава металла, предельных значений твердости основания, жёсткости конструкции и допустимых значений деформации.

Как протекает процесс азотирования

Металлические элементы помещаются в герметичную оболочку, которая затем помещается в азотировочную печь. Печь с оболочкой нагревается до температуры, обычно составляющей 500-600 °C, и затем удерживается при этой температуре на определённое время.

Эта вакуумная печь предназначена для термообработки с системой газового азотирования.

Для создания необходимой рабочей среды в оболочку под давлением подаётся аммиак. По мере нагрева аммиак начинает распадаться на свои компоненты, что можно описать следующей химической формулой:

Атомы азота, образующиеся в ходе данной реакции, начинают диффундировать в металл, что приводит к образованию высокотвердых нитридов на поверхности заготовки. С целью закрепления результата и предохранения от окисления, мантию медленно охлаждают вместе с заготовкой и оставшимся аммиаком внутри печи.

Нитридный слой, образующийся на поверхности металла в процессе азотирования, может варьироваться в пределах от 0,3 до 0,6 мм. Этого более чем достаточно для того, чтобы обеспечить изделию необходимые прочностные характеристики. Сталь, подвергшаяся азотированию, как правило, не требует последующей переработки.

Классификация процессов азотирования также является важным аспектом в данной технологии.

Процессы, происходящие в верхних слоях стального изделия во время азотирования, являются сложными, но уже широко изучены специалистами в области металлургии. В результате этих процессов в структуре обработанного металла формируются следующие фазы:

- Твердый раствор Fe3N с содержанием азота от 8 до 11,2 %;

- Твердый раствор Fe4N, содержащий от 5,7 до 6,1 % азота;

- Раствор азота, который образуется в α-железе.

Дополнительная а-фаза образуется в структуре металла, когда температура азотирования превосходит 591 °C. Когда степень насыщения этой фазы азотом достигает максимума, в структуре металла начинает формироваться новая фаза. Эвтектоидный распад в структуре металла происходит при насыщении азотом до 2,35 %.

Клапаны в современных двигателях внутреннего сгорания обязательно подвергаются процессу азотирования.

Факторы, оказывающие влияние на азотацию

Среди наиболее значимых факторов, оказывающих влияние на эффективность азотирования, можно выделить:

- Температура, при которой проводится азотирование;

- Давление газа, подаваемого в муфель;

- Продолжительность выдержки детали в печи.

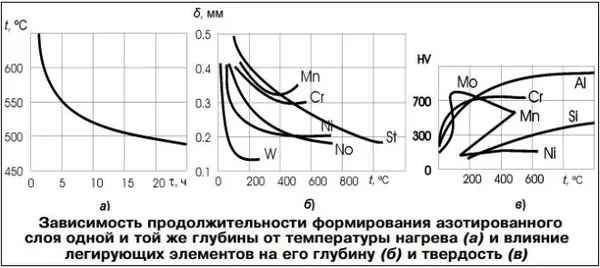

Эффективность данного процесса также зависит от степени разложения аммиака, обычно составляемой от 15 до 45 %. При увеличении температуры во время азотирования происходит снижение твердости образуемого слоя, но одновременно ускоряется процесс диффузии азота в структуре металла. Снижение твердости верхнего слоя металла в процессе азотирования обусловлено коагуляцией нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих компонентов на формирование азотированного слоя является ключевым аспектом, так как неверный выбор параметров может оказать негативное влияние на конечные свойства продукта.

Двухстадийный процесс азотирования позволяет существенно ускорить процесс и повысить его эффективность. На первой стадии азотирование происходит при температуре не выше 525 °C, что содействует повышению твердости в поверхностном слое стали. На втором этапе заготовку нагревают до температурных значений в диапазоне 600-620 °C, что позволяет достичь необходимой глубины азотированного слоя и при этом ускорить процесс почти вдвое. Твердость верхнего слоя стальных изделий, обработанных по этой технологии, определяется не ниже, чем у продукции, подвергнутой одностадийному процессу.

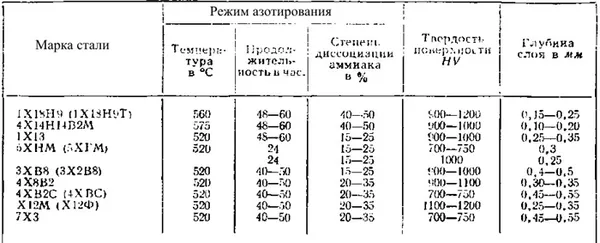

Типы азотируемых сталей

Азотирование выполняется как для углеродистых сталей, так и для легированных стальных сплавов с содержанием углерода от 0,3 до 0,5%. Наивысший эффект от данного процесса достигается, если в химическом составе азотируемых сталей присутствуют легирующие элементы, способные образовывать прочные и термостойкие нитриды. К таким легирующим элементам относятся молибден, алюминий, хром и аналогичные металлы, обладающие схожими свойствами. Легированные стали, содержащие молибден, менее подвержены температурной хрупкости, которая может возникнуть при медленном охлаждении стальных изделий. Твердость различных типов стали после азотирования может варьироваться, как показано ниже.

Производимые легирующие элементы в составе стали положительно влияют на твердость образующегося азотированного слоя, однако, одновременно, уменьшает его толщину. Химические элементы, в наибольшей степени влияющие на толщину слоя, это вольфрам, молибден, хром и никель.

Выбор подходящего типа стали для процесса азотирования зависит от назначения конечного изделия и условий его эксплуатации. Например, в различных технологических применениях специалисты рекомендуют использовать следующие разновидности сталей.

Используемая сталь характеризуется высокой твердостью внешней поверхности после процесса азотирования. Металл, содержащий алюминий в своем составе, показывает снижение сопротивляемости деформациям, но одновременно повышает твердость и стойкость к износу внешнего слоя. Исключение алюминия из состава позволяет создавать более сложные детали.

Данные легированные стали полезны при производстве компонентов для станков.

Стали обозначаемые как 30XX3M, 38XXGM, 38XXNMFA И 38XXN3MA.

Эти сталевые сплавы предназначены для деталей, которые в течение своей службы подвергаются высоким циклическим нагрузкам на изгиб.

Стали с высокой точностью геометрических параметров заслуживают внимания. Кремний, входящий в состав таких сталей, способствует повышению их твердости, особенно в деталях топливной системы.

Свойства определённых сталей после воздействия азотирования также очень важны для понимания, каким образом данный процесс влияет на итоговое качество продукции.

ТЕХНОЛОГИЯ ПРОЦЕССА АЗОТИРОВАНИЯ СТАЛИ ГАЗОМ

Этапы технологического процесса:

1. Предварительная термическая обработка.

Для крупных прутков перед процессом закаливания и отпуска детали подготавливаются, тогда как для прокатных прутков закаливают детали с небольшим сечением. Температура закалки должна находиться на 40-70 °C выше температуры азотирования, чтобы фазовые превращения в сердцевине детали не отражались на её качестве.

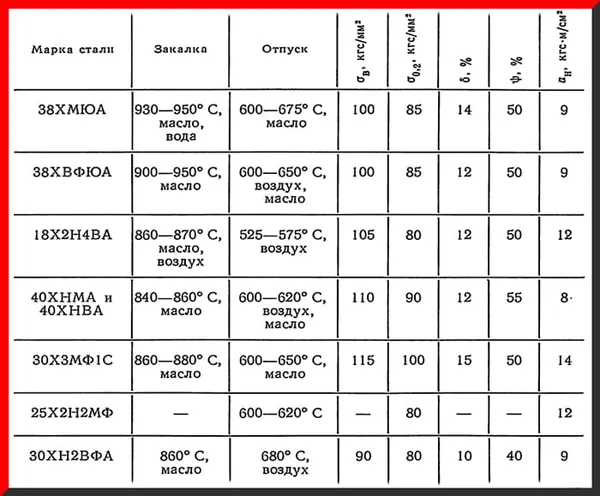

Таблица 7. Процессы термической обработки и механические свойства азотируемых сталей.

Перед шлифовкой деталей сложной формы их необходимо закалить при температуре 550-600 °C в течение 3-10 часов, а затем медленно охладить, чтобы предотвратить деформацию.

2. Защита стали перед азотированием.

Части, которые не подлежат азотированию, покрывают слоем олова толщиной 6-8 мкм. Чтобы избежать контакта жидкого олова с азотированными деталями в процессе плавления, их предварительно обрабатывают слоем фосфата. Также существует возможность защиты участков, которые не нужно насыщать азотом, с помощью пасты, состоящей из смеси глицерина, соляной кислоты и гидроксида аммония, жидкого стекла или никелевого покрытия.

3. Подготовка изделий к азотированию.

Прежде чем насыщать изделия азотом, детали необходимо обезжиривать с использованием электрохимических методов или простым мытьём в бензине.

Коррозионно-устойчивые стали, после обезжиривания подлежат травлению, после чего необходимо протереть их щеткой в горячей воде, а затем промыть холодной и высушить. Важно, что между травлением и азотированием проходит не более 3 часов.

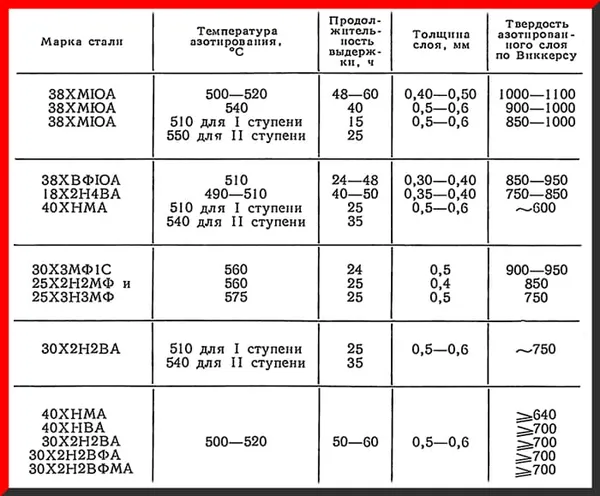

Таблица 8.1: Процессы азотирования сталей.

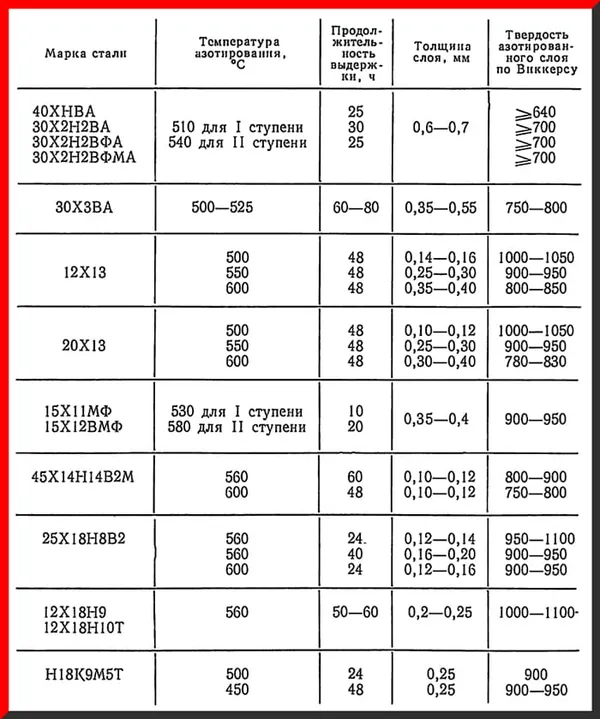

Таблица 8.2: Схемы азотирования сталей.

Оборудование для азотирования

Различные печи используются для реализации процесса азотирования: кожухотрубные и немуфельные печи, а также специальные камеры.

Наиболее распространёнными являются муфельные печи. Они отличаются высокой гибкостью, экономичностью и простотой в эксплуатации. Расход газа в процессе составляет 40-50 г/кг шихты, а потребляемая мощность варьируется от 0,40 до 1,1 кВт. Весь цикл нитрификации осуществляется при непрерывной подаче аммиака.

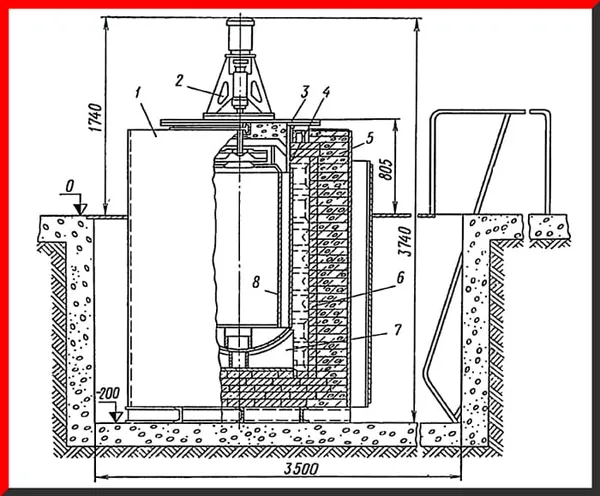

На иллюстрации 1 изображена муфельная печь в шахте, с обозначениями key components: 1 — каркас печи, 2 — вентилятор, 3 — кожухи, 4 — рубашка, 5 — футеровка, 6 — нагреватели, 7 — крестовина, 8 — направляющий экран.

ДЕФЕКТЫ АЗОТИРОВАНИЯ И ИХ ПРЕДУПРЕЖДЕНИЕ

1. Деформация и коробление.

Деформация деталей может зависеть от температуры, глубины слоя и сложности формы изделия. Чем выше эти параметры, тем больше деформация. Подобные искажения могут возникнуть при использовании высоких температур, недостаточной защите деталей от насыщения, а также неверном размещении азотирующих элементов.

На деформацию азотированной стали также влияет её состав: чем выше содержание азотообразующих компонентов, тем больше вероятность возникновения деформаций.

Чтобы избежать деформации, необходимо снизить температурные значения, тщательно выполнять предварительную обработку и рационально организовать процесс азотирования.

Важно корректно размещать детали в печи, чтобы они не прогибались под собственным весом. Длинные формы лучше азотируются в подвешенном состоянии в шахтных печах или на опорах в кладочных печах, в то время как формы сложной конфигурации рекомендуется вращать во время процесса азотирования.

Температура в печах должна поддерживаться равномерной по всей высоте и сечению рабочей зоны, что является критически важным аспектом.

2. Хрупкость и шелушение.

Эти дефекты зачастую возникают в результате перенасыщения азотом поверхностного слоя, а также несоблюдения процедуры предварительного нагрева, азотирования и шлифovки.

Дефекты, имеющие металлургическое происхождение, проявляются в виде коррозии слоя и продольного расслоения различного размера. Покрытие может вздуваться в местах с неметаллическими включениями и нарушениями целостности (например, трещинами). Дефекты, возникающие при шлифовке, могут проявляться в виде сколов, мелких неровностей и плотной сети мелких трещин.

Для предотвращения хрупкости необходимо применять двухэтапный цикл азотирования и шлифовку поверхности на глубину от 10 до 15 мкм без снижения твердости.

Во время термической обработки желательно применять защитную атмосферу, что убережёт сталь от науглероживания перед азотированием и поможет в дальнейшем выполнить надлежащую механическую обработку.

Для предотвращения шелушения необходимо тщательно соблюдать условия шлифования; поперечная и продольная подачи должны выдерживать параметры, исключающие вероятность шелушения. Отслаивание на шлифовальном круге недопустимо.

3. Пониженная и пятнистая твердость слоя.

Эти дефекты считают результатом нарушений в процессе азотирования и несоблюдения термической предварительной обработки. Например, повышение температуры процесса приводит к снижению твердости заготовок, что может создать отрицательное влияние на итоговые параметры изделия.

4. Пониженная глубина слоя.

Причинами уменьшения глубины азотированного слоя становятся низкие temperaturas azotирования, высокая степень разложения химического состава аммиака и недостаточная продолжительность выдержки. Этот дефект можно устранить путём повторного азотирования.

Типы сред при азотировании

При осуществлении процесса азотирования могут применяться различные рабочие среды. Наиболее распространённым вариантом является газовая смесь, составленная из 50 % аммиака и 50 % пропана. Также допускается использование смеси аммиака с эндогазом в равных пропорциях. Данная среда предназначена для обработки металлических сплавов при температуре не выше 570 градусов Цельсия. В процессе воздействия газообразной среды время воздействия составляет три часа. Следует отметить, что образующийся при этом азотированный слой характеризуется небольшой толщиной, но повышается прочность и износостойкость продуктов.

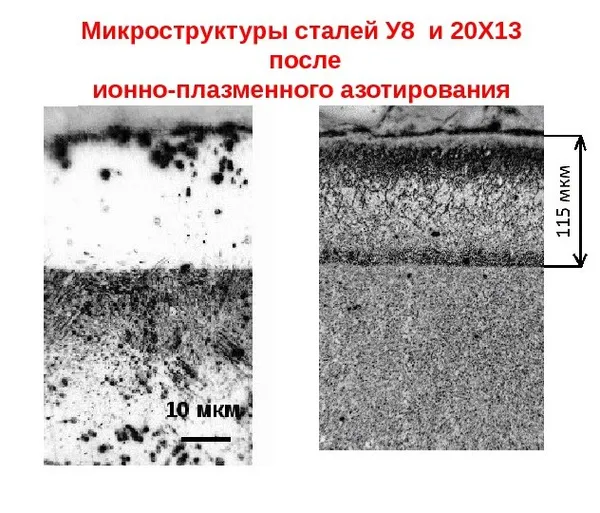

В последнее время активно используется ионно-плазменное азотирование, проходящее в азотной атмосфере. Основан этот процесс на том, что стальные элементы и оболочка соединяются с источником тока. Изделия используются как отрицательный электрод, а камера как положительный, что создаёт поток ионов между элементом и оболочкой, прогревая поверхность стали. Это также приводит к насыщению стали необходимым количеством азота.

Особенности технологии

Как и любой технологический процесс, азотирование комплектует свои преимущества и недостатки. Оно гарантирует соблюдение требуемых параметров, однако в некоторых случаях данный процесс может привести к снижению рабочих характеристик изделия.

- Высокая твердость и стойкость к износу. Эти показатели остаются стабильными даже при воздействии температур до 600 градусов.

- Устойчивость стальных сплавов к коррозии. Из-за воздействия азота на верхний слой металлической детали, она становится стабильно устойчивой к коррозии.

- Поскольку весь процесс обрабатывается при относительно низких температурах, стальные элементы не изменяют своей геометрии, что в свою очередь позволяет минимизировать затраты на финишную обработку.

- Длительность обработки. В некоторых сценариях требуется длительность процесса до нескольких суток. Потребление специализированного оборудования также делает процесс более сложным.

- Высокая стоимость изделий. Так как в процессе азотирования используются исключительно дорогие марки стали, то окончательная стоимость деталей зачастую оказывается значительно выше, чем у обычных.

Выводы

Азотирование получает все большую популярность во многих отраслях промышленности, благодаря стабильным результатам при невысоких затратах. Наиболее широкое применение оно находит в тяжёлой индустрии, станкостроении и машиностроении. В этих областях особенно важен оптимальный баланс между качеством, сроками исполнения и стоимостью.

- Структура и износостойкость азотированных конструкционных сталей и сплавов: монография / Куксенова Лидия Ивановна. — М.: Московский Государственный Технический Університет (МГТУ) им. Н.Э. Баумана, 2012.

- Электрохимико-термическая обработка металлов и сплавов / И.Н. Кидин и др. — М.: Металлургия, 1978.

- Статья на Википедии.