Аустенитные материалы находят широкое применение в таких процессах, как сварка и холодная штамповка. Они используются, в частности, для создания различной продукции, в том числе труб, проката и деталей, требующих высокой коррозионной стойкости.

Разновидности кислотостойкой нержавеющей стали

Стали, относящиеся к этой категории, классифицируются как высоколегированные и коррозионно-стойкие. Это подразумевает, что содержание легирующих элементов в сплаве варьируется от 8% до 65% от общего веса. К основным легирующим компонентам, улучшающим эксплуатационные характеристики, относятся марганец, хром, никель и ряд других элементов. Каждый из этих компонентов играет важную роль в определении специфических свойств стали. В кислотостойких композициях значителен не только факт инертности к химическим реагентам, но также их способность противостоять механическим ударам, а также высокому давлению и температурным изменениям.

Наиболее распространенными являются аустенитные стали. Они включают в себя следующие типы нержавеющих сталей:

- Простые кислотостойкие стали, зачастую используемые в конструкциях дымоходов и системах отвода продуктов сгорания. Их рабочие характеристики совершенствуются за счет добавления молибдена и никеля. При нагреве выше 400°С может произойти разрушение кристаллической решетки этих сталей.

- Кислото-термостойкие составы, которые характеризуются высокой пластичностью и способны функционировать в температурном диапазоне от 750°С до 850°С. Они обладают устойчивостью к воздействию горячих жидкостей и паров. Качества этих сталей усиливаются благодаря наличию титана в их составе.

- Тугоплавкие и кислотостойкие нержавеющие стали, обладающие повышенной жаропрочностью. Эти сплавы демонстрируют отличное сопротивление как химическим, так и температурным агентам, что связано с высоким содержанием ниобия, никеля и хрома. Такие стали могут эксплуатироваться при температурах до 1050°С.

Кислотостойкие материалы также можно поделить на два основных типа в зависимости от их химического состава:

- Высокохромистые стали. В таких сплавах содержание хрома достигает 27% или 30% от общего веса. Они незаменимы в производстве специализированного промышленного оборудования.

- Хромоникелевые стали. В составе этих сплавов хром составляет до 20%, а никель – от 11% до 18%. Применяются в различных отраслях, включая архитектуру, машиностроение, а также в пищевой и химической промышленности.

Производственный процесс и особенные характеристики нержавеющей стали

Появление упоминаний о нержавеющей стали восходит к началу XIX века, когда в 1820-21 годах такие ученые, как Майкл Фарадей и Пьер Бернар Берне, начали исследовать свойства сплавов, более устойчивых к коррозии. Они отметили, что сплав железа и хрома обладает уникальной способностью сопротивляться агрессивным воздействиям окружающей среды. В то время, однако, данное поколение ученых еще не осознавало важности углерода, что приводило к недостаткам в производстве более прочных сплавов с высоким содержанием хрома. Лишь в 1912 году группа немецких инженеров детально изучила процесс получения нержавеющей стали и запатентовала свои разработки, что в дальнейшем привело к ее массовому применению для изготовления столовых приборов и других изделий.

Коррозионностойкие стали — это сплавы, основанные на комбинации железа и углерода, куда входят специальные легирующие вещества для повышения их уникальных свойств.

Такой состав обеспечивает максимальную стойкость к окислительным процессам в весьма разнообразном диапазоне эксплуатационных условий: от атмосферы до подводного, щелочного и солевого окружения. Как правило, коррозионностойкие стали могут эффективно работать в большинстве химически агрессивных сред.

Хром играет фундаментальную роль в обеспечении высоких антикоррозионных характеристик стали. Данный элемент непосредственно способствует образованию защитного оксидного слоя на поверхности материала, который не допускает прямого контакта металла с кислородом в окружающей среде, что соответственно замедляет окислительные процессы на поверхности и предотвращает их проникновение в более глубокие слои материала.

Научно обосновано, что содержание хрома в сплаве в диапазоне от 10% до 30% значительно улучшает защитные функции стали:

- Содержится 12%-16% хрома: такие сплавы демонстрируют эффективную защиту от ржавчины в слабоагрессивных средах и в воде;

- При содержании хрома, превышающем 17%, данный эффект устойчивости сохраняется даже в агрессивных растворах, включая кислотные и щелочные среды.

Сплавы, обогащенные хромом, безусловно, входят в число самых эффективных коррозионно-стойких материалов, разработанных на сегодняшний день, благодаря оптимальному сочетанию легирования и технологии производства. Эти металлы соответствуют всем современным требованиям и обладают многочисленными неоспоримыми преимуществами:

- Способностью выдерживать влияние пресной воды и некоторых агрессивных сред;

- Сохранением своей структурной целостности при высоких температурах;

- Несколько сплавов могут похвастаться хорошими показателями свариваемости.

Для повышения коррозионной стойкости в сплав добавляется никель, который не только увеличивает этому эффективность, но и усиливает кристаллическую решетку, обеспечивая прочные соединения в материале. В сплавах с высоким содержанием никеля его применение особенно актуально в тех случаях, когда необходимо предотвратить явления межкристаллитной коррозии.

Помимо хрома и никеля, для улучшения антикоррозионных свойств в состав сплавов зачастую вводятся дополнительные элементы, такие как молибден, кремний, медь, алюминий и марганец.

Для стабилизации таких сплавов часто используются ниобий и титан: первый способствует улучшению свариваемости, а второй – устойчивости к межкристаллитному окислению. Однако важно, чтобы количество титана, ниобия, меди и других стабилизирующих элементов превышало содержание углерода. В противном случае, если доля углерода будет больше, это может привести к загрязнению сплава неметаллическими включениями и, как следствие, к потере его пластичности.

Характеристики нержавеющей стали

Нержавеющая сталь обладает выдающимися качествами и высокой устойчивостью к воздействию различных агрессивных сред и химических веществ. Следует отметить её жаропрочные и высокотемпературные характеристики, а также её пригодность для использования в условиях как высоких, так и низких температур.

Все сплавы нержавеющей стали с содержанием железа подчиняются определённым химическим правилам.

Эти правила утверждают, что защита от коррозии медленно возрастает, но быстро увеличивается при добавлении других металлов, создающих плотные твердые растворы с металлом, обладающим низкой коррозионной стойкостью. Стали, содержащие никель, проявляют высокую свариваемость. Некоторые виды хромоникелевых сталей даже обладают магнитными свойствами.

Виды нержавеющей стали

В зависимости от структуры, типа сплава, содержания углерода и других легирующих элементов коррозионно-стойкие стали можно классифицировать на четыре основные группы:

- аустенитные;

- ферритные;

- мартенситные;

- комбинированные.

Это деление является условным и базируется на конечной структуре металла, которую можно получить путем постепенного охлаждения после нагрева до крайне высоких температур.

Ферритные стали

Ферритные сплавы характеризуются высокой концентрацией хрома (до 30%) и низким содержанием углерода (менее 0,15%). Они проявляют сильные ферромагнитные свойства, что означает, что способны намагничиваться вне магнитного поля при весьма низких температурах.

Эти сплавы обладают впечатляющими характеристиками, такими как:

- Хорошая пластичность;

- Исключительная прочность;

- Высокая деформируемость при холодной деформации;

- Способность к термообработке и отжигу;

- Увеличенная стойкость к коррозии.

Ферритная сталь чаще всего применяется для создания профильного проката и труб.

Мартенситные стали

Мартенсит — это выражение, описывающее определенную металлическую структуру, которая образуется при закаливании металла и последующей термической обработке. Закалка производится путем нагрева до критической температуры, а затем — резкого охлаждения.

В процессе закалки металл охлаждается максимально быстро, что приводит к перестройке кристаллической решетки и получению твёрдого и прочного сплава.

Увеличение содержания углерода в мартенситных сплавах значительно повышает их износостойкость и твердость.

Аустенитные стали

Аустенитные сплавы характеризуются самым высоким содержанием хрома и никеля (до 33%). Это качество позволяет использовать такие стали в различных промышленных процессах. Аустенитные стали отличаются высокой прочностью, пластичностью и отличной свариваемостью, также хорошо сопротивляются электромагнитным помехам и агрессивным химическим составам, таким как азотная кислота.

Хотя аустенитная сталь обладает высокой прочностью и стойкостью, обработка таких сплавов требует особых подходов:

- Отжиг производится путем нагревания до 1200°C в течение 3-4 часов, а затем осуществляется охлаждение в водной среде, масле или на воздухе. Это делает материал более гибким, в то время как его твердость снижается.

- Двойная закалка проходит с нормализацией твёрдого раствора при нагреве до 1200°C с последующей вторичной закалкой при температуре 1000°C. Этот процесс придаёт сплаву уникальную жаропрочность, а также увеличивает уровень пластичности.

Комбинированные стали

Комбинированные или композитные материалы сочетают в себе характеристики различных типов сталей:

- Аустенитно-ферритные сплавы содержат сравнительно низкое количество никеля и более 20% хрома. Легируют такие стали медью, ниобием и титаном. Эти комбинации обеспечивают высокую ударную прочность, а также стойкость к межкристаллитной коррозии.

Коррозионно-стойкая сталь: основные виды

Коррозионно-стойкие сплавы обладают способностью противостоять разнообразным природным и антропогенным коррозионным воздействиям: атмосферным, подводным, подземным, щелочным, кислотным, солевым и действиям блуждающих токов. Кроме того, подтверждена их устойчивость к химической, электрохимической и внутрикоррозионной коррозии.

Классификация нержавеющих сплавов осуществляется согласно ряд нормативов ГОСТ, которые детализируют свойства стали в зависимости от области применения и технологических процессов.

На основе структурных характеристик сплавы можно разделить на несколько групп, различающихся по процентному содержанию углерода и составу его компонентов. Эти пропорции определяют области применения и функциональные особенности каждого типа стали:

- Ферритные;

- Мартенситные;

- Аустенитные;

- Комбинированные.

Ферритная группа

Ферритные стали — это хромистые сплавы, обозначаемые буквой F. Эти сплавы характеризуются высоким содержанием хрома (до 30%) и низким содержанием углерода (до 0,15%) и обладают ферромагнитными свойствами, что означает их способность намагничиваться уже при достаточно низких температурах.

Достижение оптимальных характеристик требует регулирования содержания углерода и хрома, что позволяет достичь хорошей прочности и пластичности:

- Высокая деформируемость при холодной обработке;

- Отличная коррозионная стойкость;

- Способность подвергаться термообработке путем отжига.

Ферритные стали используются в производстве труб, листов и профильного проката, находя применение в следующих отраслях:

- Химическая и нефтехимическая промышленность – оборудование для работы в кислых и щелочных средах;

- Тяжелое машиностроение;

- Энергетика;

- Приборостроение;

- Производство бытовой техники;

- Пищевая промышленность;

- Медицинская промышленность.

Примеры марки стали и их применение:

Сталь 08Х13 — ферритно-хромовый сплав, используемый в производстве столовых приборов.

Сталь 12Х13 — ферритно-хромовый сплав, применяемый в алкогольной промышленности.

Сталь 12Х17 — жаропрочный ферритно-хромовый сплав, который находит применение в способности обработки пищевых продуктов на высоких температурах.

Мартенситная группа

Термин «мартенсит» описывает микроструктуру, формирующуюся при закаливании металлической заготовки с последующей термообработкой. Процесс закалки включает нагрев до температуры, превышающей критическую, за которым следует быстрое охлаждение, что приводит к перестройке кристаллической решетки и улучшению характеристик материала.

При закаливании металл охлаждается как можно быстрее, в результате чего он приобретает высокую твердость и прочность.

Мартенситные сплавы характеризуются:

- Высокой твердостью;

- Отличной прочностью;

- Неплохой упругостью;

- Устойчивостью к коррозии;

- Жаропрочностью.

Повышение содержания углерода в сплаве значительно увеличивает его твердые и износостойкие характеристики.

Типология сталей по хромовым и никелевым присадкам

Среди коррозионно-стойких сталей популярны хромистые и хромоникелевые сплавы. Сплавы, содержащие железо и хром, известны как хромистые стали, которые имеют следующие особенности:

- Теплоустойчивые мартенситные сплавы (с содержанием Cr менее 10%);

- Хромистые антикоррозийные сплавы (с содержанием Cr не превышающим 17%);

- Антикоррозионные и сложнолегированные сплавы (с содержанием Cr в диапазоне 12-17%);

- Ферритные хромо-азотистые и кислотоупорные сплавы (с содержанием Cr от 16% до 17%);

- Жаростойкие легированные сплавы, включающие алюминий, молибден, кремний и прочие металлические добавки.

В хромистых сплавах для повышения пластичности и стабилизации кристаллической решетки применяются добавки, которые помогают снизить содержание углерода.

- Аустенитные сплавы с низким содержанием углерода и стабилизирующими элементами;

- Кислотостойкие стали с сопутствующими металлами;

- Жаропрочные сплавы, где содержание никеля и хрома превышает 20%;

- Аустенитно-мартенситные и аустенитно-ферритные сплавы со средним содержанием никеля и хрома.

Особенности производства коррозионностойких сталей

Все производственные процедуры в области металлургии строго регламентируются нормами ГОСТ и Техническими Условиями (ТУ).

Данное требование касается и антикоррозионных металлов.

- Максимальная твердость по шкале Бринелля (НБ), определяется путем проверок методом вдавливания с использованием восстановленного или невосстановленного отпечатка.

- Относительное удлинение, выражаемое в процентах. Этот показатель отражает пластические свойства материала. Он определяется как увеличение длины образца после достижения предела его текучести до момента разрушения.

- Предел текучести в Н/м². Этот показатель описывает механические характеристики материала, связанные с напряжениями, при которых происходит увеличение деформации после окончания нагрузки. Измеряется в паскалях или ньютонах на квадратный метр.

- Сопротивление на разрыв или предел прочности в Н/м². Это максимальное значение напряжения, которое может перенести материал перед разрушением.

- Допустимые отклонения в содержании химических элементов в конечной продукции.

- Границы процентного содержания химических элементов;

- Минимальное допустимое содержание определенных легирующих компонентов, таких как марганец;

- Процентные уровни нежелательных примесей цветных металлов, включая свинец, висмут, сурьму, кадмий, мышьяк и другие.

Марки стали

На сегодняшний день известно множество видов нержавеющих сталей. Некоторые из наиболее известных марок, которые не были упомянуты ранее в данной статье, включают:

- AISI 316, используемая для изделий, предназначенных для эксплуатации в средах с высоким содержанием хлора или морской воде;

- 12Х13, которая оптимальна для деталей и изделий, функционирующих при температурах до +500 °С;

- 20Х13, применяемая для производства деталей турбин, поршневых колец и других изделий, работающих под нагрузкой при температуре до +500 °С;

- 95Х18, наиболее подходящая для производства осей, втулок, ножей и других деталей;

- AISI 316Ti, используемая для изготовления резервуаров, инструментов и деталей, контактирующих с кислотами или морской водой;

- AISI 201, востребованная для производства мебельной фурнитуры, автомобильных комплектующих, газовых и электроплит;

- 14Х17Н2, оптимальная для производства деталей, которые будут работать при температурах до +800 °С;

- 12Х18Н10Т, применяемая для изготовления патрубков, теплообменников и труб, предназначенных для работы под давлением при температурах до +600 °С;

- 10Х17Н13М2Т, удобная для производства сварных конструкций, используемых в агрессивных средах при температурах до +600 °С.

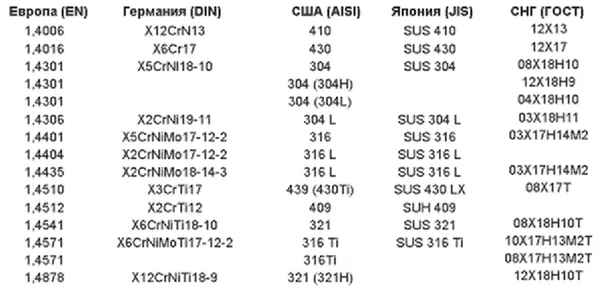

Важно понять, что стали, обладающие схожими свойствами, но производимые по разным стандартам, могут иметь различные обозначения. Примеры этих различий представлены ниже:

Условное обозначение марок стали зависит от страны производства и соответствующих стандартов.

Заключение

Нержавеющая сталь — это материал, востребованный и практичный в современных производственных процессах. Данный краткий обзор едва ли способен дать полное представление обо всех типах, марках и характеристиках этого материала. Мы рекомендуем при необходимости обращаться за консультацией к нашим специалистам.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба

- Горячекатаный лист

- Холоднокатаный лист

- Шестигранник стальной

- Арматура А500С оптом

- Стальная труба оптом

- Металлопрокат оптом

- Где купить оцинкованные листы?

- Купить электроды

- Двутавровая балка

- Стальной уголок

- Листовая низколегированная сталь

- Бесшовные стальные трубы

- Арматура А1 оптом

- Арматура А3 оптом

- Стальная проволока

- Стальная квадратная труба

- Купить профнастил

- Арматура в Москве

- Оцинкованный лист 0.5 мм

- Оцинкованный лист 0.7 мм

- Оцинкованный лист 1 мм

- Виды и особенности ножничных подъемников

- Сфера применения подъемных столов

- Конструкция ножничного подъемного стола

- Чем ножничные подъемные столы отличаются от других видов подъемников

- Как изготавливаются подъемные столы

- Ремонт и техническое обслуживание подъемных столов

- Типы опор наружного освещения: фланцевые и прямостоечные

- Как изготавливают опоры освещения

- Защитные покрытия опор освещения

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения

- Опоры освещения для парков

- Опоры для освещения дорог

- Опоры освещения на несколько рожков

- Изготовление лестниц из нержавеющей стали

- Закладные детали фундамента

- Сталь разных производителей: что мы из нее изготавливаем

- Марки стали, которые мы используем в металлопрокате

- Доклевеллеры и направляющие для колес — два атрибута крупных перегрузочных пунктов

- Перегрузочные мосты: виды и характеристики

- Подъемные столы по индивидуальному заказу

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года

- Элементы благоустройства городской среды

- Ограждения из нержавеющей стали

- Облицовка строительных конструкций нержавеющей сталью

- Металлоконструкции для сбора мусора: урны и мусорные баки

- Металлические остановки общественного транспорта

Хромоникелевые сплавы – основа строительства и производства

Хромоникелевые сплавы представляют собой один из наиболее востребованных типов коррозионно-стойкой стали в современном производстве. В настоящее время известно более 50 видов хромоникелевых сплавов, которые активно применяются для изготовления горячекатаных труб, профилей, листов, сечений, арматуры, уголков и швеллеров. Их использование распространено не только в химической промышленности, но и в таких секторах, как энергетика, авиация и автомобилестроение. Эти сплавы можно разделить на несколько категорий:

- Аустенитные сплавы с низким содержанием углерода и добавлением стабилизирующих элементов;

- Кислотостойкие сплавы с разнообразными присадками, повышающими их свойства;

- Жаропрочные сплавы с высоким уровнем никеля и хрома (более 20%);

- Аустенитно-мартенситные и аустенитно-ферритные сплавы со средним содержанием никеля и хрома.

Основные марки хромоникелевых сплавов включают OX18H9, OX18H10, 2X1H9, OX18H11 и другие, такие как марка 18-8 (т.е. с 18% содержания Ni в своем составе), которые стабилизированы за счет титановых и прочих легирующих элементов. Аустенитные хромоникелевые стали применяются для создания печей, термотруб и дымовых газов. Они могут функционировать в крайне агрессивных условиях и могут быть нагреты до 600–650 градусов Цельсия в течение короткого времени без необходимости в дополнительной термической обработке поверхности.

Коррозионно-стойкие и жаропрочные хромоникелевые сплавы, обогащенные кремнием или бором (например, марки Ох23Н18, Х23Н18, Х25Н16) используются для создания жаропрочных листов, полос, труб и проволоки для различных устройств, работающих при температурах выше 850 градусов. Микроструктура хромоникелевых и никелевых сталей содержит определенное количество феррита, пропорции которого могут изменяться в зависимости от содержания таких элементов, как марганец, кремний и молибден, или увеличивается при добавлении азота, бора, меди или никеля в больших количествах. Эти аспекты отражаются на марках конкретного сплава, и каждая марка имеет свой уникальный набор свойств, определяемый соответствующими картами.

Магнитные свойства антикоррозионных сплавов – от чего они зависят?

Магнитные свойства нержавеющей стали определяются ее основной структурой, составом и характеристиками сплава. Как упоминалось, все промышленные марки стали содержат ферриты, аустениты и мартениты в различных комбинациях. Количество и тип этих фаз определяют, будет ли конкретная марка стали магнитной или нет.

Коррозионно-стойкие стали с выраженными магнитными свойствами, то есть те, которые являются ферромагнитными, как правило, содержат либо ферритный, либо мартенситный компонент. Такие стали намагничиваются аналогично углеродистой стали. К таким маркам относятся хромоникелевые и никелевые стали, такие как 20X13, 30X12 и более мягкие ферритные стали с низким содержанием углерода. Эти магнитные сплавы подходят для ковки и сварки, поскольку они находят применение в производстве режущих инструментов, столовых приборов и деталей для машиностроения.

С другой стороны, немагнитные марки стали, среди которых аустенитные и аустенитно-ферритные хромистые и марганцевые стали, находят широкое применение в различных отраслях производства и строительства. Наиболее известные марки среди немагнитных сталей включают O8Cr18Ni10 и O8Cr18Ni10T, которые характеризуются высокой прочностью и замечательной коррозионной стойкостью.

Related Posts via Categories

- Бесшовные трубы ГОСТ 8734-75 – сортамент и все характеристики и особенности

- Температура плавления и использования нержавеющей стали – что важнее?

- Плотность нержавеющей стали – отечественные марки и стандарт AISI

- Легированные конструкционные стали – специальные сплавы для особых случаев

- Состав нержавеющей стали – какие типы антикоррозийных сплавов существуют

- Нержавеющая сталь – проведем классификацию без избытка цифр

- Углеродистая сталь – свойства и сферы применения

- Низколегированные стали – востребованные современной промышленностью сплавы

- Термообработка нержавеющей стали – особенности сложного процесса!

- Влияние легирующих элементов на сталь – как делают идеальные сплавы?