Пример: Вы можете прибить доску толщиной 25 миллиметров и шириной 150 миллиметров гвоздями, имеющими длину от 75 до 100 миллиметров и максимальный диаметр в 7,5 миллиметров. Если же вы прикрепляете к этой доске брус толщиной 50×50 миллиметров, в таком случае лучше всего использовать гвозди длиной 150 миллиметров и диаметром 5 миллиметров для достижения наилучшей прочности соединения.

Классификация гвоздей и их назначение

В процессе соединения деревянных материалов наиболее подойдут стандартные гвозди, которые имеют характерную головку, хвостовик и заостренные концы. Однако для работы с другими материалами требуются специальные виды гвоздей. В следующем разделе будет представлена информация о размерах крепежа, разновидностях гвоздей и рекомендациях по их применению.

Параметры гвоздей определяются в соответствии с нормативными документами, такими как ГОСТ 4028-63, ГОСТ 9870-61 и DIN 1152. Единицей измерения крепежных изделий является миллиметр. Для упрощенной навигации по размерам используются следующие обозначения:

- d – диаметр стержня;

- D – диаметр головки;

- n – высота головки;

- L – общая длина гвоздя.

Указанные параметры различаются в зависимости от типа гвоздей. Стандартные и универсальные размеры для базового крепежа могут иметь диаметр 1,6; 1,4; 1,2; 1,0 и 0,8 миллиметра. Длина таких гвоздей варьируется от 8,0 до 50,0 миллиметров. Эти размеры характерны для строительных гвоздей, наиболее распространенных в практике. В то же время другие типы крепежа имеют значительно отличающиеся размеры, включая их ширину и длину.

Из какой стали делают гвозди?

Технические характеристики, как и качество гвоздей, регламентируются документами ГОСТ 283-75 и ГОСТ 4028-63. В большинстве случаев гвозди производятся из термически необработанной проволоки с незначительным содержанием углерода, то есть из черной стали. Процесс их изготовления может осуществляться двумя основными способами: с нанесением тонкого слоя цинка для защиты от коррозии и без использования каких-либо защитных процессов на этапе формирования.

Гвозди из черной стали, которые не проходят дополнительную обработку, подвержены коррозии и более быстро приходят в негодность. Если вы планируете использовать соединения на открытом воздухе, то рекомендуется сделать выбор в пользу оцинкованных изделий, так как они значительно устойчивее к воздействию влаги. Заметьте, что чем меньше и тоньше гвоздь, тем быстрее он теряет свои удерживающие способности при ржавлении.

Какие типы гвоздей бывают?

Гвозди можно классифицировать по ряду факторов, включая используемый материал, вид антикоррозийного покрытия, а также размеры головки и стержня. Рассмотрим основные различия между крепежом в зависимости от его конструкции, назначения и применяемости.

Строительные гвозди

Строительные гвозди являются наиболее распространенной и универсальной категорией. Эти крепежи выделяются гладким основанием и аккуратной головкой, форма которой может быть прямой или конической. При этом стержень гвоздя имеет диаметр, в 3-4 раза меньше диаметра головки. Вокруг головки находят множество неглубоких бороздок, которые улучшают их крепление и удерживающую способность. Данная конструкция также упрощает процесс извлечения гвоздя при необходимости.

Строительные гвозди хорошо подходят для возведения временных и постоянных конструкций из дерева. Их применяют для крепления деревянных поверхностей, сборки модульных деревянных элементов, а также для соединения панелей, выполненных из твердых материалов, таких как ОСБ (ориентированно-стружечная плита) и МДФ (мелкий древесный фибр).

Винтовые (витые) гвозди

Винтовые гвозди характеризуются наличием стержня с нарезанной резьбой. Эта спиральная форма значительно повышает прочность соединения. Удерживающая способность винтового крепежа в четыре раза больше по сравнению с обычным гвоздем. Вокруг головки таких гвоздей может присутствовать специальная зубчатая насечка, хотя на рынке также имеются и гладкие варианты.

Область применения винтовых крепежей охватывает старые или сильно поврежденные деревянные конструкции, а также их можно использовать для усиления ДВП (древесно-волокнистая плита) и ДСП (древесно-стружечная плита). Эти гвозди активно применяются при строительстве набережных, монтажах доков и в обшивке торговых кораблей, а также при отделке фасадов и иногда при создании обрешетки крыш.

Ершеные (гребенчатые) гвозди

Ершеные гвозди имеют характерные поперечные вырезы и коническую форму. Угол наклона гвоздя составляет примерно 65 градусов от острия. Гофрированная часть составляет чуть меньше половины от всей рабочей длины гвоздя, что значительно увеличивает силу зажима и препятствует выскакиванию гвоздя из своего посадочного отверстия. Если такой крепежный элемент выбить из конструкции, его невозможно будет извлечь.

Гвозди с ершами принимают на себя функции, аналогичные шурупам. Они подходят для крепления капитальных конструкций, что позволит сооружениям без замедлений справляться с высокими нагрузками и деформациями. Данный тип гвоздей идеально подходит для кровельных работ, поскольку обеспечивает надежность соединения.

Дюкерт-гвозди

Этот вид крепежа также называют столярными гвоздями. В отличие от обычных столярных гвоздей, дюкерт-гвозди имеют аккуратную шляпку, практически незаметную после вбивания. Такая форма предназначена для того, чтобы соединение выглядело эстетично и исчезало на фоне склеиваемого материала. Их часто используют для прибивания досок, обрешеток, а также наличников для дверей и окон.

Дюкерт-гвозди разрабатываются с учетом типа отделки. Их главная цель заключается в сохранении незаметности на соединяемом материале, одновременно обеспечивая надежную фиксацию. Эти крепежные изделия имеют небольшое углубление в головке, что способствует легкому вбиванию с помощью молотка, минимизируя риск повреждения самой заготовки.

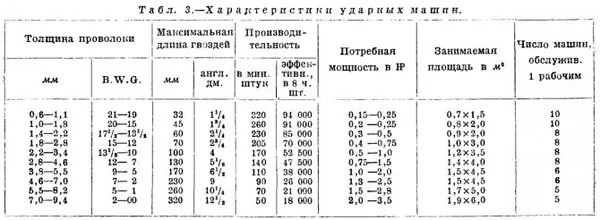

Применяемое оборудование

Процесс производства гвоздей предусматривает использование следующего специального оборудования:

- проволочно-гвоздильные станки-автоматы, отличаются якорной мощностью и производительностью. Наиболее часто эксплуатируемое оборудование имеет мощность в диапазоне от 3 до 20 кВт;

- галтовочные машины, назначенные для удаления остатков обсечки, ржавчины, грязи и технологических масел. Конструкция этих устройств может быть следующей:

- барабанного типа;

- вибрационные устройства, используемые наиболее часто на текущий момент;

- роторные агрегаты, которые конкурентоспособны по эффективности;

- шпиндельные установки, которые требуют высокой квалификации для работы, но обеспечивают наивысшее качество обработки;

- гальванические ванны, заполненные раствором электролита, в которых установлены аноды и обрабатываемые изделия;

- источник постоянного тока, оснащенный устройством для регулировки выходного напряжения;

- устройство для нагрева электролитического раствора и поддержания его на рабочей температуре;

Технологический процесс

Производственные процессы различных типов гвоздей имеют много общего. В качестве примера рассмотрим процесс создания наиболее распространенного типа крепежа — строительных гвоздей. Это включает в себя несколько ключевых этапов.

Удаление соли при помощи специализированного устройства — солеотбойника.

Процесс волочения проволоки осуществляется на волочильных установках, где стержни формируют нужные размеры и форму.

Этап холодной клепки проходит в клепальных машинах, где создаются основные элементы крепежа.

Заключительный этап включает в себя шлифовку острых краев гвоздей и их окончательную полировку в специальных экстракторах для достижения требуемого качества поверхности.

Отходы при изготовлении гвоздей

В процессе производства гвоздей образуются не только конечные изделия, но и отходы. Конец проволоки, намотанной на катушку или свернутой в спираль, отрезается тянущими рамами при захвате проволоки. Когда проволока подается в клепальную машину, поврежденный край должен быть срезан, иначе он не пройдет через механизм. Масса этого отрезанного фрагмента зависит от типа клепального станка, длины поврежденной части и, разумеется, диаметра проволоки.

При клепке с катушки остаются куски проволоки, которые не подходят для дальнейшего использования на современном оборудовании. Эта часть отходов обычно составляет от 3 до 10 %. Соответственно, 1 тонна производства может дать от 30 до 100 кг отходов, что является достаточно ощутимой величиной.

Существуют также отходы, возникающие в процессе установки гвоздезабивного пистолета, где максимально допустимое количество таких отходов составляет 12 штук на единицу операции.

Во время полировки (научный термин – хонингование) происходит снятие заусенцев с головок гвоздей и обрезка их концов. Это также попадает в категорию отходов. Общее количество отходов может варьироваться в зависимости от типа и размера производимого крепежного изделия.

- Гвозди строительные:

- Для гвоздей диаметром 0,7 мм и длиной 7,0 мм (минимальный типоразмер) вес отходов на одну тонну составит 96,9 кг;

- Для гвоздей с диаметром стержня 6,0 мм и длиной 200,0 мм (максимальный типоразмер) – вес отходов 31,2 кг на одну тонну.

- Для гвоздя типоразмера 3,5×45 отходы составляют 77,47 кг на 1000 кг изготовленных изделий;

- Гвозди диаметром 4,0 мм и длиной 50,0 мм дают вес отходов в 70,04 кг на 1 тонну готовой продукции.

- Для минимального типоразмера 2,0×20,0 количество отходов составляет 101,56 кг металла на 1000 кг произведенных изделий;

- Для гвоздей диаметром 2,5 мм и длиной 35,0 мм вес отходов на 1 тонну равен 73,08 кг.

- Саморезы потайные, размер 4×12 мм, 24 шт;

- Гвозди толевые, размер 2.5×32 мм, 1100 шт;

- Пробка 3 мм для производства 8 ножек диаметром 20 мм;

- Наждачная бумага №320;

- Сверло для гвоздей диаметром 2.4 мм;

- Сверло для шляпок диаметром 7 мм;

- V-образная фреза для кромки и потая;

- Мебельный лак и/или морилка;

- Кисть для нанесения лака/морилки;

- Медицинские перчатки (для работы с лаком и/или морилкой);

- Рабочие перчатки;

- Молоток;

- Ножовка;

- Пара брусков 3×3×16 см (подкладываем под доску, когда колотим гвозди);

- Пара струбцин для удобства работы;

- ЧПУ фрезер и/или дрель;

- Крестовая отвертка или шуруповерт;

- Гвоздильный автомат, обязательно учтите длину и ширину продукции, которую он может выпускать. Дороже обойдутся универсальные машины, чем более узкоспециализированные, рассчитанные на производство гвоздей с маленьким диаметром. Цены начинаются от 500 тысяч рублей;

- Шлифовальная машина, способная придавать конечному продукту качественный внешний вид, стоимость составляет минимум 200 тысяч рублей;

- Упаковочный автомат полезен для автоматизированной упаковки гвоздей, что обеспечивает значительную экономию времени. Его цена около 400 тысяч рублей;

- Кран, который поднимает бухты проволоки и устанавливает их в машину – цена составляет 150 тысяч рублей.

- строительные компании;

- металлопрокатные базы;

- строительные магазины, включая сетевые;

- производители мебели;

- строительно-ремонтные бригады.

Толевые гвозди

Особенность толевых гвоздей заключается в наличии широкой плоской головки, что предотвращает разрыв мягких материалов в местах соединения. Размер плоской головки может достигать в 6 раз большего диаметра, чем у стержня.

Эти гвозди чаще всего производятся из углеродистой стали и могут быть оцинкованы по желанию. Их основное применение заключается в креплении кровельных материалов, таких как рубероид и толь, к деревянным конструкциям. Благодаря своей широкой головке, они также успешно применяются для соединения прессованных плит, таких как ДСП и ДВП.

Шиферные гвозди

Внешне шиферные гвозди визуально очень похожи на привычные строительные гвозди, так как они также имеют длинный прямой стержень и специальную насечку на острии. Главное их отличие – это большая плоская шляпка, которая предотвращает попадание влаги под кровельные материалы.

Шиферные гвозди производятся из необработанной стали без дополнительной механической обработки. Если они не оцинкованы, то после укладки кровли рекомендуется покрыть их специальным антикоррозийным составом.

Правильный выбор шиферных гвоздей требует знания точного размера конька шифера, толщины перекрытия и толщины гидроизоляционных материалов. Для повышения герметизации можно использовать гвозди в сочетании с резиновыми прокладками EPDM или специальными герметиками.

В целом шиферные гвозди устанавливаются в предварительно просверленные отверстия, что предотвращает растрескивание самого шифера.

Винтовые гвозди

Основная характеристика винтовых гвоздей заключается в наличии винтовой резьбы.

Используются два метода их производства. Первый метод предполагает создание гвоздей из квадратного сечения стальной проволоки, в то время как второй вариант включает обработку обычной проволоки на специальном оборудовании для формирования винтовых зубьев по всей длине гвоздя.

При забивании винтовой гвоздь закручивается в древесину, а не проникает в нее по прямой, что предотвращает повреждение волокон древесины и обеспечивает прочное соединение, что особенно актуально для деревянных конструкций.

Как и ершеные гвозди, винтовые гвозди применяются при сборке конструкций, находящихся под значительными нагрузками. Они используются для крепления деревянных элементов европоддонов, контейнеров, пола, в кровельных работах, а также при установке колонн и покрытии фасадов зданий.

Резюмирую

Прежде чем начинать любые работы, нам понадобится следующая пара досок для создания конструкции Sadhu:

Размером 35×35 см, из березовой фанеры толщиной 6 мм или пластика толщиной 3 мм.

Дополнительные инструменты:

История возникновения доски Садху

С более чем 40-летней историей, индийский аскет Амар Бхарати поднял свою руку в знак стремления к счастью и миру на Земле, и до тех пор не опускает ее. Его беспокойство по поводу мировых злих и насилия привело к решению жить без эгоизма и посвятить свою жизнь служению духовному развитию.

Практика аскетизма не является необычной в Индии и успешно продолжается на протяжении многих тысяч лет.

В Индии слово «садху» употребляется для обозначения аскетов, которые отсекают себя от мирской жизни и целиком посвящают себя духовной практике. Часто садху выбирает определенную практику, называемую «садхана», и следует ей до конца своего жизненного пути.

Например, один садху может решиться на то, чтобы стоять на одной ноге 40 лет, а другой может взять на себя обет не стричь ногтей или молчать на протяжении всей жизни. Таким образом, садху направляют всю свою силу воли на определенное намерение, посвящая его счастью всех живых существ.

В современном обществе мы прибегаем к подобным практикам, в том числе стоя на доске с гвоздями. Стояние на такой доске на протяжении как минимум 15 минут требует от нас сильного и чистого намерения. Это намерение может быть направлено на достижение конкретного желания, и такая медитация активизирует наши ментальные процессы для реализации желания, освобождая их от всех блокировок и сомнений.

Также это упражнение можно направить на более высокие цели, такие как стремление к миру во всем мире или счастью всех живущих. Это уже станет настоящей формой духовной практики.

Несмотря на отсутствие духовного компонента, стояние на гвоздях демонстрирует мощное оздоровительное действие на весь организм. Именно поэтому в последние годы такая практика становится все более популярной.

Оборудование для производства гвоздей

Для осуществления присутствующего процесса используется следующее оборудование:

Из вышеуказанных цен на новое оборудование можно сделать вывод о наличии альтернативы в виде подержанных машин. Однако при этом важно проявлять осторожность и удостовериться в хорошем состоянии оборудования, чтобы оно не исчерпало свой ресурс. Также запасные части должны быть легкодоступны для ремонта.

![]()

Сбыт и маркетинг

Сфера производства гвоздей считается высококонкурентной. На рынке активно функционируют многочисленные крупные, средние и мелкие производители. Для привлечения клиентов важно позиционировать себя в качестве надежного поставщика качественных товаров.

Рекламные усилия должны включать как печатные средства, включая специализированные издания, так и онлайн-ресурсы. В интернете необходимо публиковать и продвигать свои предложения с использованием всех доступных онлайн-средств и инструментов.

Прямая реклама и непосредственный контакт с большими потребителями также играют важную роль. Оптимальным вариантом будет поиск крупных оптовых клиентов, таких как:

Создание деловых контактов может осуществляться через телефонные звонки потенциальным клиентам, отправку деловых предложений по электронной почте и визиты в соответствующие офисы.

Выгодно ли производство гвоздей: финансовый план

Начальные расходы на организацию данного производства составляют 1,56 миллиона рублей.

Например, при производстве гвоздей размером 3,0 x 80 мм за 8-часовой рабочий день можно произвести 216,000 единиц товаров (935 кг). Предполагается работа цеха в одну смену, 22 дня в месяц, что даст общую продукцию в 4,752 млн единиц (20,6 тонн).

Цена одного килограмма готовой продукции — 75 рублей. Исходя из этого, в рамках одного месяца можно ожидать доход в размере 1,545 миллиона рублей.

Общие расходы за месяц составят 740 тысяч рублей.

Чистая прибыль, соответственно, составит 805 тысяч рублей.

При оптимальных условиях проект сможет окупиться менее чем за 2 месяца. Однако, учитывая сильную конкуренцию и различные риски, продать всю произведенную продукцию за один месяц вряд ли представляется возможным.

Если предположить, что удастся реализовать 30% от общего объема товара в месяц, срок окупаемости увеличивается как минимум в три раза. С учетом сезонности этот срок может увеличиться еще больше. Если активно заниматься продвижением своей продукции, то бизнес по производству гвоздей окупится за 6-9 месяцев.

Таблица 2: Экономическое обоснование бизнес-идеи.

Общие первоначальные инвестиции

Производительность в месяц

4,752 миллиона единиц (20,6 тонн)

Чистая прибыль в месяц

Риски бизнеса

В дополнение к потенциальной прибыли стоит также рассмотреть риски, которые могут оказать влияние на успешность бизнес-идеи.

Риск № 1. Высокая конкурентоспособность. Российский рынок насыщен множеством производителей гвоздей, большинство из которых являются местными предприятиями, но также присутствуют и зарубежные компании. В такого рода условиях новым участникам сложно занять прочные позиции и добиться доли рынка.

Кроме того, новички могут встретить дополнительные проблемы, если попытаются привлечь клиентов низкой ценой (так называемый ценовой демпинг). В большинстве своём производители работают с оптовыми покупателями, которые, закупив продукцию по заниженным ценам, могут повысить свою маржу и нормализовать цену в соответствии со средними рыночными показателями.

Риск № 2. Уменьшение спроса на гвозди. Этот одноразовый продукт продолжает пользоваться популярностью, однако постепенно уступает место саморезам и другим более современным крепежным изделиям, которые получают признание благодаря своей удобности и продуктивности.

Опасность № 3. Качество исходного сырья. Использование материалов высокого качества, таких как стальная проволока, имеет критическое значение для успеха бизнеса. Тем не менее, некоторые производители могут не гарантировать соблюдение необходимых стандартов, в то время как другие предлагают высококачественные материалы по завышенным ценам. Прежде чем начинать, необходимо решить вопрос о поиске надежных поставщиков сырья и об условиях покупки.

Съёмки показывают, как на продажи крепежа влияет сезонность. Например, летом и весной наблюдается рост объемов строительства, в то время как в холодные месяцы потребление значительно снижается. Таким образом, представленная бизнес-отрасль подвержена сезонным колебаниям.

Завершая, стоит отметить, что бизнес по производству и сбыту гвоздей рекурсивно связывает потребности строителей и мастеров, гарантируя конкурентоспособность на растущем рынке. Способности эффективно организовать процесс производства, отправления и продвижения продукта помогут преодолеть ходе конкуренции и рисков.