Глина нашла широкое применение в строительстве частных домов, что обусловлено ее такими уникальными свойствами, как пористость и легкость,

долговечность, а также отличные теплоизоляционные характеристики. Керамзит, в свою очередь, также активно используется в разных аспектах строительной деятельности.

Состав и типы керамзита

Керамзит представляет собой легкий, зернистый строительный материал, обладающий пористой структурой. Этот продукт получается в результате обжига глины или глинистого сланца при высоких температурах, которые могут достигать 1300 градусов Цельсия. Итогом этого процесса становятся керамические шарики с плотной, спеченной оболочкой темно-коричневого цвета. После дробления эти шарики становятся почти черными, что также добавляет керамзиту характерный внешний вид.

В производстве керамзита используются различные виды глины, в частности плавленая глина с содержанием кварца не более 30 %, а также кварцевое стекло с высоким уровнем оксидов железа, которые составляют как минимум 6 %. Для увеличения вспучивающего эффекта в сырье могут добавляться такие вещества, как мазут или дизельное топливо.

Чаще всего можно встретить два основных способа производства керамзита.

Пластичный (мокрый) способ

При использовании пластичного, или мокрого, способа подготовки сырья, природная глина с влажностью, не превышающей 30 %, сначала измельчается в два этапа: сначала на крупные, а затем на более мелкие зерна с использованием специальных зубчатых вальцов. В результате получаются первичные зерна диаметром от 5 до 10 миллиметров. Эти зерна далее направляют в сушильный барабан, где сырье проходит стадию предварительного высушивания и окончательной прокатки, придающей зернам овальную форму. Затем начинается обжиг в печи при высоких температурах, где зерна постоянно вращаются. Образовавшиеся керамические шары после обжига имеют больший диаметр, после чего они отправляются на ротационное охлаждение. Наконец, завершающим этапом является фракционное просеивание полученного алюминита.

Сухой способ

Сухой способ производства керамзита (также известного как аргиллит) используется для переработки твердых материалов, таких как керамогранит и сланец. Здесь сырье измельчается до назначенного размера, который варьируется от 1 до 20 миллиметров, с помощью специализированных дробильных установок. Затем сырье нагревается в барабанных печах, после чего его охлаждают и сортируют на фракции. Следует отметить, что при таком методе производства не образуются зерна, что придает готовому продукту кубическую, угловатую форму.

Технические и эксплуатационные свойства

Керамзитобетон, имеет определенные технические параметры и характеристики, которые выделяют его в классе заполнителей.

- Он характеризуется оптимальным сочетанием прочности и легкости. Продукция таких марок как М500, М700, и М800 используется при производстве стеновых материалов, перекрытий и в мостостроении, так как здесь важны как прочностные характеристики, так и снижение веса конструкций.

- Благодаря своей пористой структуре, керамзит обладает хорошими гигроскопичными свойствами и обеспечивает естественную циркуляцию воздуха, что способствует улучшению микроклимата в помещениях.

- Керамзит служит универсальным утеплителем, его теплоизоляционные качества сопоставимы по эффективности с натуральной древесиной, а в некоторых случаях даже превышают ее на 10–15 %. Теплопроводность керамзита находится в пределах 0,07–0,16 Вт/м, что позволяет значительно снизить потери тепла, достигая уменьшения до 70 %.

- После термической обработки при экстремально высоких температурах, керамзит приобретает свойства полной огнеустойчивости и пожаробезопасности.

- Материал проявляет низкий уровень водопоглощения (не более 25 %), что позволяет выдерживать до 50 циклов сезонного замораживания без потери своих качеств.

- Керамзит характеризуется минимальной усадкой, коэффициент не превышает 0,14 мм/м, тем самым обеспечивая его долговечность и надежность в конструкции.

- В себе он включает исключительно экологически чистые компоненты, что делает его безопасным для здоровья людей и окружающей среды.

Классификация

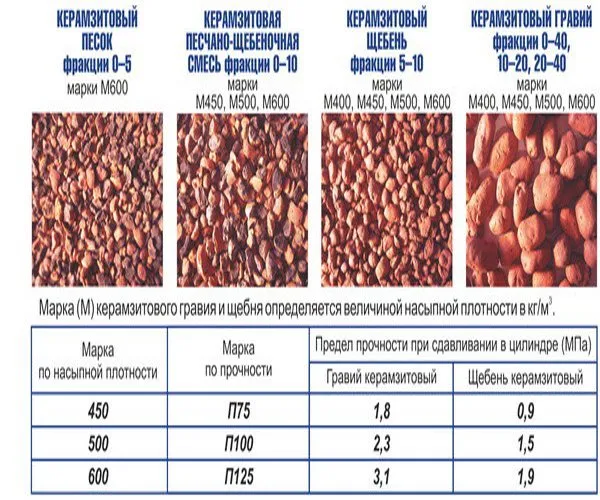

В зависимости от параметров и формы зерен керамзит делят на несколько видов.

- Керамзитовый щебень, который отличается произвольной, чаще всего кубической угловатой формой и имеет размеры зерен в диапазоне от 5 до 40 мм, продукция производится путем сухого дробления вспученных глинистых масс.

- Керамзитовый гравий характеризуется сферической окатанной формой, он делится на три фракции: 5–10 мм, 10–20 мм и 20–40 мм.

- Керамзитовый песок получается в результате фильтрации мелкой фракции до 5 мм, обладая самым высоким насыпным весом — до 1300 кг/м³.

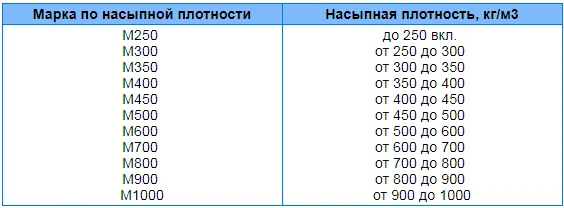

По насыпной плотности керамзит делится на следующие категории: очень легкий (250-300 кг/м³), легкий (до 500 кг/м³), средний (до 700 кг/м³) и тяжелый (свыше 700 кг/м³).

Прочность и, соответственно, области применения керамзита зависят от его насыпной плотности. Легкие варианты подходят для использования в качестве сыпучего наполнителя, в то время как тяжелые находят применение в качестве заполнителей для бетона, кирпичной кладки, панелей и плит.

Особенности технологии производства

Основным сырьем для производства керамзита служат осадочные глинистые породы, так и реже встречаемые метаморфические породы, такие как аргиллиты или глинистые сланцы.

Состав этих пород сложен и включает в себя глинистые минералы, такие как гидроминералы, каолинит и прочие компоненты, а также полевые шпаты, кварц, карбонаты, органические и железистые примеси.

Для производства керамзита наиболее подходят глины с содержанием кварца менее 30 %. Специальные исследования необходимы для подтверждения пригодности тех или иных материалов для производства. Основные требования к сырью включают:

- Способность вспучивания при обжиге;

- Легкоплавкость;

- Установленный интервал вспучивания.

В некоторых случаях для увеличения коэффициента расширения в сырье добавляют специальные добавки, такие как органические вещества (дизельное топливо, мазут и др.), минералы или горные породы, например, перлит или алунит, а также искусственные материалы.

Процесс переработки сырья включает получение сырьевых гранул (пеллет) с заданными размерами и составом, которые затем подвергаются термической обработке — сушке, обжигу и охлаждению. После этого материал сортируется по плотности и, при необходимости, дробится на мелкие фракции. По окончании сортировки керамзит готов к хранению или транспортировке к месту использования.

Главные этапы производства керамзита таковы:

- Доставка сырья;

- Сушка глины;

- Обжиг сырья;

- Охлаждение гранул;

- Сортировка на фракции;

- Транспортировка и складирование.

Изготовление керамзита в домашних условиях

Можно ли самостоятельно изготовить керамзит? Это вполне возможно! Для этого подойдут мини-заводы с использованием мазута, угля или природного газа в качестве топлива.

С помощью таких установок можно производить керамзитовый песок, размеры гранул которого колеблются от 0,16 до 5 мм. Процесс включает обжиг гранулированного или измельченного сырья в установках.

Часто для домашнего производства приобретают специальные дробилки, которые значительно упрощают весь процесс. Если есть чертежи, необходимые материалы и желание, можно также создать дробилку собственными силами.

В производстве керамзита своими руками часто используются дробильные установки. Небольшой мини-завод может получать керамзитовый песок из непригодного для использования гравия. Плавленные горные породы и зола от сжигания торфа, каменного или бурого угля служат сырьем для производства. В результате получается заполнитель, обладающий свойствами, схожими с простым керамзитом. Керамзит может производиться как методом обжига, так и без него.

Процесс производства керамзита требует достаточно много энергии. Тем не менее высокая производительность и постоянный спрос на этот строительный материал позволяют быстро окупить начальные затраты.

Добыча исходного сырья

Проект по добыче керамзита начинается с извлечения глины из карьеров, где она транспортируется к месту обработки. Добыча ведется в открытых карьерах с использованием экскаваторов с одной или несколькими лопатами. Сырье удается извлечь на максимальной глубине без выделения отдельных слоев.

В случае скальных пород, таких как глинистый сланец, требуется бурение и взрывные работы. Эти породы можно добывать круглогодично, тогда как более мягкие породы извлекаются в определенные сезоны.

Для обеспечения постоянного процесса производства керамзита создаются морозостойкие бункеры, которые позволяют хранить материал около полугода. Кроме того, промежуточные резервуары используются для хранения керамзита на открытом воздухе в течение нескольких месяцев.

Под влиянием температуры, периодического увлажнения и высушивания естественная структура материала частично нарушается, что значительно упрощает дальнейшую его переработку в однородную массу.

Свойства керамзита

Несмотря на термическую обработку, керамзит сохраняет свои свойства, присущие исходной глине, и получает дополнительные характеристики. Рассмотрим ключевые свойства этого материала:

- Насыпная плотность керамзита: почти в два раза меньше истинной плотности, которая представляет собой физическую величину, определяемую массой единицы объема вещества в абсолютно плотном состоянии, без пор и пустот.

- Высокая прочность: Керамзит является долговечным, огнеустойчивым и не подвержен гниению.

- Устойчивость к замораживанию: Керамзит не теряет своих свойств и не разрушается при замораживании, высококачественный продукт может выдерживать от 25 до 35 циклов замораживания и оттаивания.

- Теплопроводность: Зависит от плотности. Чем выше плотность, тем прочнее материал, однако его теплоизоляционные качества снижаются.

- Водопоглощение: Керамзит практически не поглощает влагу. Этот показатель измеряется в миллиметрах и определяет количество влаги, которое способен поглотить керамзит. Он довольно устойчив к взаимодействию с водой, а коэффициент водопоглощения варьирует от 8,0 до 20,0 %. Общая влажность отпускаемой партии не должна превышать 5,0 % от всей массы гранул.

- Звукоизоляция: Хорошо поглощает звуковые волны, является безопасным для человека и окружающей среды, поскольку не содержит вредных примесей.

Технические характеристики керамзита представлены в следующей таблице:

| Показатели / фракция | 8-20 мм | 4-10 мм | до 4 мм |

| Насыпная плотность, кг/м³ | 280-370 | 300-400 | 500-700 |

| Прочность при раздавливании, Н/мм² (МПа) | 1,0-1,8 | 1,2-2,0 | 3,0-4,0 |

| Морозостойкость 20 циклов, потеря массы гравия, % | 0,4-2,0 | 0,2-1,2 | не регламентируется |

| Процент раздавленных частиц, % | 3-10 | 3-10 | нет |

| Теплопроводность, Вт/м·К | 0,0912 | 0,0912 | 0,1099 |

| Водопоглощение, % от объема | 10-15 | 15-20 | не более 25 |

Область применения керамзита

Применение керамзита в строительстве настолько разнообразно, что его можно рассмотреть в различных контекстах. В особую категорию входят следующие применения:

| N | Показатели | Фракции керамзита, мм | ||

| 8/20 | 4/10 | 0/4 | ||

| 1 | Теплоизоляция кровли скатного типа | + | ||

| 2 | Теплоизоляция и создание уклона плоских крыш, газонов на террасах | + | ||

| 3 | Производство сверхлегкого бетона и легких керамзитобетонных блоков | + | + | + |

| 4 | Теплоизоляция и звукоизоляция полов и перекрытий | + | + | |

| 5 | Теплоизоляция и уменьшение глубины закладки фундаментов | + | + | |

| 6 | Теплоизоляция грунта | + | + | |

| 7 | Теплоизоляция и дренаж в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах | + | + | |

| 8 | Гидропоника, создание оптимального микроклимата для корневой системы растений | + | + | |

| 9 | В качестве сухой засыпки под ГВЛ полы с целью улучшения тепло- и звукоизоляционной способности пола | + | ||

| 10 | Производство теплого раствора | + | ||

| 11 | Производство фасадной и тротуарной плитки | + | ||

|

||||

Одним из главных предназначений керамзита является его использование в качестве наполнителя для легких бетонов. Данный материал позволяет значительно снизить вес строительных конструкций, что особенно актуально в тех случаях, когда необходимо создать прочные стены без перегрузки грунта. Стены из керамзитобетона отличаются не только прочностью, но и долговечностью, что позволяет сэкономить средства на долгосрочную эксплуатацию.

Керамзит также находит применение при создании полусухих стяжек. Эта технология позволяет создать прочное основание под любые виды напольных покрытий, такие как ламинат, линолеум или пробка, за очень короткое время. Керамзит можно использовать как в качестве выравнивающей основы, так и в качестве составной части цементного раствора, что позволяет разнообразить строительные процессы.

При использовании керамзита для напольных покрытий по грунту, рекомендуется применять фракцию с размерами зерен от 8 до 20 мм. В этом случае керамзит выполняет сразу две функции: выравнивающую и теплоизоляционную. Несмотря на то что водопоглощение керамзита находится в диапазоне 10–20 %, при достаточной толщине засыпки (более 20 см) дополнительная гидроизоляция может не потребоваться. Если же толщина засыпки меньше 20 см, для гидроизоляции можно использовать полиэтиленовую пленку, которую накладывают на стены внахлест и герметизируют широкой клейкой лентой.

После засыпки керамзита в почву, его необходимо тщательно уплотнить, используя слои по 10–15 см. Для фиксации керамзитобетона могут быть уложены доски, по которым постукивая, уплотняют массу керамзитового гравия. Также для этой цели могут быть использованы виброплиты.

В целях облегчения дальнейшего монтажа, уплотненный керамзитовый гравий желательно связать с помощью цементного раствора (жидкой смеси цемента, песка и воды). Это предотвратит смещение верхних слоев керамзита во время укладки песчано-цементного раствора. В случае если укладка керамзита осуществляется без заливки, можно использовать тонкую армирующую сетку для быстрой консолидации верхних слоев и улучшения сцепления раствора.

Керамзит — технические характеристики

Классификация керамзита основывается на показателе насыпной плотности, измеряемом в килограммах на кубический метр и колеблющемся от 250 до 1000 кг/м³. Этот показатель также можно назвать объемным весом, так как он определяется как отношение массы материала к его объему. Марки керамзита начинаются с М 250 и могут доходить до М 1000. При вращении печи зерна получают почти круглую форму с диаметром от 0,2 до 0,4 см. Для оценки качества достаточно знать нужный размер:

- Фракция 5-10 мм соответствует марке 450-400 кг/м³;

- Фракция 10-20 мм соответствует марке 400-350 кг/м³;

- Фракция 20-40 мм соответствует марке 350-250 кг/м³.

По стандартам ГОСТ, значения насыпной плотности варьируются от 250 до М 600. Технические условия также допускают производство материалов со значениями М 800 и М 1000. Чтобы избежать путаницы, нужно помнить простое правило: меньшая цифра означает более высокое качество.

Керамзит является одним из десяти органических теплоизоляционных материалов на строительном рынке, пользующихся постоянно высоким спросом. Коэффициент теплопроводности сильно зависит от фракции и варьируется в пределах 0,06–0,17 Вт/м, причем такой коэффициент характеризуется линейной зависимостью: уменьшение размера материала ведет к увеличению его теплоизоляционных свойств.

Сравнительная таблица теплопроводности различных материалов представлена ниже:

Если предложенные цифры всё ещё не дают четкого представления о теплопроводности, следующая иллюстрация поможет визуализировать эту характеристику:

Стоит также отметить, что керамзит характеризуется высокой прочностью. Его стоимость может варьироваться от П15 до П400 в зависимости от качества. Более высокое значение указывает на лучшее качество, что в свою очередь связано с плотностью и прочностью материала. Производители разделяют керамзит на следующие классы по своему качеству:

Керамзитовый гравий

- Форма этого материала наиболее востребована в строительной отрасли.

- Зёрна имеют шаровидную, местами продолговатую и неправильную овальную форму, после вспучивания глины они приобретают красно-коричневый цвет.

- По размерам фракций керамзитовый гравий делится на три группы: 5–10, 10–20 и 20–40 мм.

- Данный материал часто используется в качестве наполнителя для различных марок бетона, благодаря высокой прочности.

- Коэффициент теплопроводности керамзитового гравия является самым низким среди всех видов керамзита. Например, гравий размером 10-20 мм марки М350 имеет коэффициент не выше 0,14 Вт/м.

Плюсы и минусы керамзита

Керамзит — это пористый материал с низким весом, который даже легче, чем минеральная вата и многие вспененные полимеры, но при этом обладает высокой прочностью. Такой низкий вес предотвращает возникновение больших нагрузок на крыши, что делает его отличным решением для утепления. Керамзит значительно упрощает утепление полов, позволяя перемещаться по нему, не боясь за его целостность. Рассмотрим основные преимущества керамзита:

- Высокий уровень шумо- и теплоизоляции: благодаря пористой структуре керамзит эффективно подавляет распространение звуковых волн и представляет собой отличное теплоизоляционное решение.

- Низкий объемный вес, что облегчает процесс доставки и укладки материала;

- Экологически чистый, безопасный для здоровья материал;

- Высокая стойкость к механическим воздействиям, керамзит устойчивая при воздействии грызунов и насекомых;

- Полная безопасность для здоровья человека, в керамзите не размножаются вредители;

- Пожароустойчивость: керамзит не воспламеняется и не поддерживает горение;

- Отличная морозостойкость, позволяющая пережить не менее 25 циклов замораживания;

- Долговечность: керамзит не подвержен процессам гниения, а также образованию плесени и грибков;

- Нейтральность по отношению к химическим веществам;

- Простота укладки: монтаж не требует специальных навыков и доступен каждому;

- Невысокая стоимость;

- Отсутствие разложения со временем;

- Широкое применение в садоводстве: керамзит препятствует испарению влаги и контролирует водный баланс;

- Популярный субстрат среди садоводов для выращивания домашних растений.

Однако керамзит имеет и свои недостатки:

- Он легко впитывает воду, но плохо высыхает из-за корки, образующейся по итогам обжига. Хотя это может быть плюсом в гидропонике, для теплоизоляции такой эффект считается недостатком;

- Для эффективного утепления рекомендуется засыпать керамзит без дальнейшего нанесения цементной стяжки;

- Для достижения хороших теплоизоляционных свойств необходимо обеспечить толщину засыпки не менее 500 мм.

Область применения керамзита

Благодаря своей низкой цене и привлекательным свойствам, керамзит зарекомендовал себя как очень популярный наполнитель в строительстве и теплоизоляции. Этот материал просто обрабатывается без необходимости в специальных навыках, поэтому его применение разнообразно и широко:

- Производство облицовочного и высокопустотного керамического кирпича;

- Изготовление керамзитобетонных блоков;

- Утепление полов, стен и чердачных перекрытий, что непосредственно ведет к снижению теплопотерь до 70 %;

- Использование в качестве пористого заполнителя при производстве легких бетонов.

- Обширное применение в жилищном строительстве, промышленных сооружениях, дачных постройках и других объектах, где необходим этот недорогой и эффективный материал.

- В качестве решения для благоустройства на приусадебном участке — керамзит подходит для создания тротуарных дорожек и насыпных конструкций;

- В сельском хозяйстве для стабилизации водного баланса почвы после добавления керамзита;

- В очистных сооружениях, где он используется в качестве фильтра для грубой очистки.

Дома, построенные из керамзитобетонного кирпича в Советском Союзе, до сих пор служат надежными укрытиями для тысяч семей по всей России и за пределами ее. Эти строения отличаются прочностью и хорошей теплоизоляцией, что особенно актуально в северном климате, способствующем использованию морозоустойчивых и незатейливых строительных материалов.

Многие вспоминают такие постройки как «народную стройку». Целесообразно отметить, что цемент или брусчатка, полученные с добавлением керамзита, демонстрируют высокую прочность и удивительную легкость, несмотря на свои размеры.

Керамзит в строительстве

Свойства керамзитобетона делают его незаменимым материалом для теплоизоляции как наружных, так и внутренних стен и полов. Рассмотрим несколько примеров использования керамзита в строительстве.

Стяжка полов

Использование керамзита в стяжках позволяет значительно снизить нагрузку на несущие конструкции. Процесс выполняется в течение двух дней и обеспечивает идеально ровный пол с высокими звукоизоляционными характиристиками.

Последовательность выполнения работ выглядит следующим образом:

- Пол и нижняя часть стен (на высоту 5-10 см) зачищаются и укрываются полиэтиленовой пленкой;

- На пленку насыпается слой керамзита: чем больше размер гранул, тем ниже будет плотность слоя и меньше давление на несущие конструкции;

- Керамзит заливается тонким слоем жидкого цемента;

- По завершении высыхания, обычно через 48 часов, можно переходить к дальнейшим действиям по стяжке пола.

Теплоизоляционные работы

Теплоизоляция с использованием керамзита выполняется аналогично. Если вы проводите изоляцию деревянных полов, укладывать дополнительный цементный слой нет необходимости — достаточно просто покрыть пол обычными досками. Это также является преимуществом, так как в слоях керамзита не будет грызунов.

Утепление фундамента

Утепление фундамента можно производить как изнутри, так и снаружи зданий. Внешнее утепление подразумевает использование керамзитового гравия для заполнения пустот под фундаментом с внешней стороны. При внутреннем утеплении работы осуществляются под плитами перекрытия.

Важно отметить, что главным врагом керамзита является влага, поэтому каждое утепление должно непременно защищаться хорошей гидроизоляцией.

Утепление стен

Утепление стен с помощью керамзита обычно проводится при трехслойной кладке. Для этого используются керамзитобетонные блоки, изготавливаемые из смеси керамзита, песка, цемента и воды. В процессе утепления возникает несколько этапов:

- Несущий слой выкладывается из керамзитобетонных блоков;

- Для основного слоя используется раствор цементного молока с добавлением керамзита (капсимет);

- Защитный слой формируется из облицовочных материалов, которые защищают основной слой от негативного влияния влаги.

Использование керамзита в других сферах деятельности

Строительство не единственная сфера применения керамзита. Этот материал активно используется для создания садовых дорожек на приусадебных участках. Керамзитовая брусчатка применяется в ландшафтном дизайне и активно применяется в садоводстве. Типичную схему укладки можно видеть на иллюстрации:

Глиняные брусчатки остаются сухими даже после сильных дождей, не накапливают грязь, легко очищаются и при необходимости могут быть легко перемещены на новое место.

Глиняная галька часто используется как почвенное покрытие и применяется как в садоводстве, так и для выращивания комнатных растений.

Кроме того, керамзит активно используется в ландшафтном дизайне. Легкие зерна светлого цвета придают привлекательный вид парковой зелени. Зерна керамзита могут заполнять промежутки в альпийских горках, выравнивать поверхности клумб и оптимизировать показатели водного потребления. Для тех, кто считает коричневый цвет слишком простым, керамзит сегодня доступен в различных оттенках, что позволяет легко выбрать нужный цвет.

Коротко о главном

Керамзит — это универсальный материал, который прекрасно подходит для утепления и отделки.

Область его применения определяется размерами фракций, которые вы получаете в результате производства.

Самостоятельное изготовление керамзита возможно, что позволяет организовать собственное производство.

Керамзит не требует особых условий хранения, однако он чувствителен к воздействию воды.

Помимо строительственных целей, керамзит активно используется для обустройства дорожек на приусадебных участках и в ландшафтном дизайне.