Другие отличия, такие как качественная стальная структура, термообработка и защита от коррозии, а также разнообразие форм головок и канавок, обусловлены специфическими условиями работы, в которых используются различные типы саморезов.

Шурупы и саморезы

Среди мастеров и любителей самоделки давно ведется спор о том, какой крепежный элемент лучше — шуруп или саморез. На самом деле, подобные споры не имеют смысла, так как каждый из этих типов крепежа имеет свои уникальные области применения и соответствует определенным требованиям, указанным в действующих нормативных документах, как отечественных, так и зарубежных. Так, по мнению ряда российских специалистов, шуруп можно рассматривать как устаревший вид крепежа, для использования которого предварительно необходимо просверлить отверстие, тогда как саморез, как правило, может вкручиваться в материал напрямую. При этом также выделяется различие в конструкции резьбы: многие утверждают, что шурупы имеют гладкий участок между резьбой и шляпкой, тогда как резьба саморезов проходит через всю длину стержня почти до самой головки.

Основные разногласия по этому поводу в первую очередь возникли из-за отсутствия четкого определения саморезов в национальном стандарте 27017-76, который охватывает терминологию крепежных изделий. В отличие от винтов, определение которых ясное — это крепежный элемент с шляпкой на одном конце и конической резьбой на другом, формирующий резьбу в соединяемых деревянных или пластиковых деталях, саморезы не попадают под это определение. Их характеристики подразумевают наличие:

- заостренной треугольной конфигурации резьбы;

- широкой впадины, превышающей ширину витка или зуба.

Существует две различных интерпретации термина самонарезающий винт, хотя ни одно из определений не содержит слово «самонарезающий». В обоих случаях, однако, речь идет о том же самом. Первое описание гласит, что саморез — это винт, который формирует специфическую резьбу в посадочном месте для металлического или пластикового изделия. Второе определение включает не только саморез, но и другие типы самонарезающих винтов, которые способны создавать необходимую резьбу благодаря конструктивным особенностям стержня в виде сверла.

На практике можно заметить, что винты, имеющие одинаковый диаметр резьбы с саморезами, обладают разными характеристиками:

- более толстым стержнем, что придаёт им дополнительную прочность;

- уменьшенной высотой витка, что влияет на крепежные возможности.

Что касается площадей этих компонентов, то существует множество различных конфигураций головок. Они могут быть полусферическими, утопленными, полуутопленными, а также шестигранными, как в случае с шурупами. В контексте вышесказанного термин «винты и саморезы» не совсем корректен. Хотя саморезы являются одним из видов винтов, то же самое можно сказать о шурупах, которые фактически представляют собой болты, способные вкручиваться в заранее подготовленные гнезда. Такой крепеж может не иметь предварительно сформированной резьбы, поскольку он сам способен создать необходимую резьбу в углублении.

Появление деталей под названием саморез

Исторически сложилось так, что саморезы впервые появились в восемнадцатом веке, и их развитие как инструмента заняло почти два столетия. На мнение большинства историков, самонарезающий винт стал доступен только в шестидесятых годах двадцатого века, когда:

- гипсокартон оказался в числе самых востребованных строительных материалов;

- это обстоятельство обусловило необходимость в разработке новых крепежных элементов.

На полках отечественных хозяйственных магазинов начали появляться крепежные элементы, первоначально получившие название «закаленные саморезы». Их отличительной чертой являлся заостренный конец, а также возможность использования без предварительного сверления отверстия. В дальнейшем они были сокращены до более запоминающегося термина — «евровинты», что указывает на их импортное происхождение. Работники мебельной промышленности воспринимали их иначе, называя их просто «шурупами». Простота применения этих евро-винтов способствовала тому, что они быстро вытеснили устаревшие винты старого образца.

С течением времени старое название «шуруп» стало практически безвестным, хотя споры по этому поводу вспыхнули заново:

- многие утверждают, что саморез и шуруп — это совершенно разные вещи;

- модифицированные саморезы отличаются значительно улучшенными эксплуатационными характеристиками, что снижает необходимость в старых образцах крепежа.

Однако в реальности картина далеко не так однозначна. Дело в том, что области их применения весьма различны. Так, острые саморезы прекрасно подойдут для монтажа гипсокартона или гипсоволокнистых плит (далее ГВЛ), но их не следует использовать в системах, подверженных высоким нагрузкам, из-за их хрупкости.

Профессиональные производители отмечают, что головки таких саморезов способны ослабевать при работе с очень плотными или жесткими материалами. Напротив, винты, изготовленные из мягких сплавов, отличаются большей гибкостью: хоть их стержень может гнуться, он не ломается. Однако у этого метода есть и свои недостатки. Так, у шурупа, как правило, есть вероятность, что головка не выкрутится:

- шлиц может «зализаться» при первом же использовании;

- в случае необходимости демонтажа конструкции, это займет значительное время и усилия.

Кстати, многие мастера в прошлом не слишком заморачивались с применением шурупов и просто вбивали их молотком. В этом контексте плотники и столяры имели интересную поговорку: «Молоток — это универсальная отвертка. Три оборота, как один удар». Если «мастер» отдал предпочтение этому методу, то самостоятельное извлечение шурупа становилось крайне сложной задачей. Особенно это заметно при попытках заменить петли старых дверей или окон в домах, построенных тридцать-сорок лет назад.

Подготовка гнезда

Вопрос о необходимости предварительного сверления отверстий под винты часто становится предметом обсуждения. Прямо ответить на него сложно, так как многое зависит от конкретной ситуации. Приведем два примера:

- в том случае, когда необходимо ввинтить саморез типоразмера 3,5×25,0 в деревянную обрешетку через гипсокартон, сверлить отверстие не требуется — крепеж проникнет и без этого;

- если этот же саморез нужно закрутить в стальной швеллер толщиной 11 мм, то сверление совершенно обязательно. При отсутствии соответствующей резьбы саморез сможет спокойно ввинтиться в материал, не повредив его.

Важно отметить, что одни и те же компоненты могут использоваться как в качестве обычного винта, так и как саморезы в зависимости от условий их применения.

Среди масел и саморезов также есть типы с определенной спецификой. Например, обычный шуруп диаметром 3,9 мм можно без труда ввинтить в толстую прочную балку. Однако, если ширина балки составляет около 15 мм, есть риск, что при закручивания произошел бы ее раскол.

При оценке необходимости предварительного сверления необходимо учитывать также и тип древесины. Так, крепеж размером 5,0×100,0 мм можно использовать в древесине тополя без необходимости сверления. При работе с твердой древесиной, такой как бук или дуб, сверление отверстий становится обязательным. В противном случае конфронтация может вызвать следующие проблемы:

- бита, используемая с шуруповертом, может быстро потерять свою остроту;

- головка самореза может сломаться.

На что стоит обратить внимание — в процессе обустройства отделки из гипсокартона обычно с этим проблем не возникает. Сердцевина гипсокартона рыхлая, что дает возможность шурупу беспрепятственно пройти сквозь материал и немного расширить его структуру. Совсем иначе обстоит дело с ГВЛ — этот материал хрупкий и более плотный. При ввинчивании самореза непосредственно в поверхность ГВЛ, а не в подготовленное отверстие, гипсокартон может раскрошиться, и большая часть образовавшихся частиц материала будет выброшена в процессе установки крепежа. А образовавшиеся внутри конструкции выпуклости могут стать препятствием для надежного ввинчивания шурупа. В этом контексте даже шурупы с двусоставной резьбой не всегда могут помочь. Вероятность возникновения вмятин составляет порядка 50%. Нередко бывает, что головки некоторых шурупов не проникают полностью в гипсокартон. Даже многократное вкручивание и выкручивание не гарантирует решения проблемы. Чаще всего резьба может срываться в каркасных элементах.

В дополнение к этому, стоит рассмотреть и ещё один аспект, касающийся общего понятия «настоящие шурупы». Многие пользователи отождествляют данный вид крепежа с изделиями, у которых резьба составляет две трети длины стержня, а оставшаяся часть является гладкой вплоть до головки. Однако это также относится и к самонарезающим винтам. Исключение состоит в том, что такие шурупы действительно могут использоваться без предварительного сверления. Они отлично подойдут для крепления крупных конструктивных элементов, размер которых превышает указанные параметры, из гипсокартона или деревяных брусьев, зафиксированных на соответствующем основании.

Тем не менее, маловероятно, что предварительное сверление отверстий поможет в этом процессе. Балки невозможно стянуть, так как между ними остается интервал, соответствующий расстоянию между смежными витками. Это связано с тем, что каждый брус имеет собственную резьбу, и совпадение образовавшихся нитей — явление крайне редкое, требующее выполнения ряда условий одновременно.

Чем отличается шуруп от самореза?

Ранее мы уже обсуждали, в чем разница между винтом и болтом, и теперь следует разобраться в различиях между шурупом и саморезом. Также стоит рассмотреть использование терминов «самонарезающий винт» и «самонарезающий болт» и необходимость выбора между винтом и болтом в зависимости от типа работ.

Оба этих вида крепежа предназначены для установки разъемных соединений между элементами, выполненными из различных материалов, и обладают схожими характеристиками:

- стержень — основа крепежного элемента;

- наружная резьба (которая может быть либо полной, либо неполной);

- головка с соответствующим шлицем для закрепления;

- острый конический конец (буравчик), необходимый для формирования резьбы в деревянных или пластиковых соединениях во время установки.

Основные отличия шурупа от самореза

По нормативам ГОСТ 27017-86, винт — это крепежный элемент в виде стержня со специальной наружной резьбой, коническим концом и шляпкой на другом конце, формирующий резьбу в отверстии соединяемого деревянного или пластикового изделия. В то же время самонарезающий винт определяется в стандарте как «самонарезающий винт», представляющий собой крепеж, который формирует специальную резьбу в отверстии одного из соединяемых изделий, выполненных из пластика или металла.

В определениях различие заключается только в материалах, которые соединяются. Шурупы обычно используются для работы с мягкими материалами, такими как дерево и пластик, тогда как саморезы могут соединять как мягкие, так и твердые материалы, включая металл.

Технически саморезы — это разновидность винтов, обладающих самонарезающей резьбой, но это не единственная характеристика, по которой они отличаются.

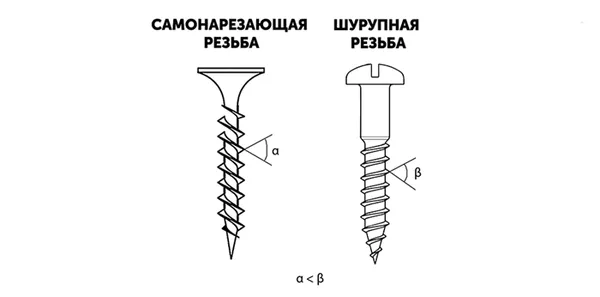

- Угол профиля резьбы у саморезов обычно более острый. В связи с этим не рекомендуется вкручивать саморезы в дюбели: ребра их резьбы могут нарезать пластик дюбеля и, таким образом, ослаблять прочность соединения. Для подобных задач гораздо лучше подойдут шурупы с менее острым профилем.

- В большинстве случаев шурупы требуют предварительной подготовки отверстия, тогда как саморезы способны к самонарезанию. Резьба шурупов имеет меньшую нарезающую способность из-за относительно большого угла верхней части профиля. У самонарезающей резьбы угол чаще всего меньше или равен углу шурупной резьбы, и его величина зависит от материала, для которого предназначен саморез.

- В большинстве случаев шурупы производятся с неполной резьбой для создания прочного соединения в мягких материалах, тогда как саморезы могут быть с полной или неполной резьбой.

- Материалы, используемые для производства саморезов, как правило, прочнее (углеродистые или нержавеющие стали) по сравнению с материалами для шурупов (стальные сплавы разного качества, латунь, медь, бронза и даже пластик). Поскольку саморезы предназначены для использования без предварительного сверления, в том числе в твердые материалы, они требуют большей прочности по сравнению с шурупами. Именно по этой причине шурупы идеально подходят для соединений, которые могут подвергаться вибрациям и динамическим нагрузкам, таким как, например, при производстве мебели.

- Кончик самореза более острый, чем у шурупа (для лучшего врезания в материал) или же может быть выполнен со специальным сверлом на конце, что добавляет удобства в его использовании.

Шурупы – характеристики, особенности и виды

Особенности производства шурупов

Популярность шурупов восходит к тем времям, когда для точения и нарезки использовались механические винтовые станки. Эти винты производились путем одновременного вращения металлического стержня и движением режущего инструмента.

При этом высота сторон резьбы была ограничена диаметром нарезаемого прута, который сужался к концу. Концы таких винтов не были острыми, а их способность к ввинчиванию оставляла желать лучшего, из-за чего возникала необходимость в предварительном сверлении отверстия.

В настоящее время грань между шурупами и саморезами становится все более размытой. Например, строительный шуруп по дереву, несмотря на свое название, по сути представляет собой саморез, потому что не требует предварительного сверления, оснащен специальным сверлом на конце и имеет самонарезающую резьбу.

Из каких материалов изготавливают шурупы?

Свойства материалов, с которыми работает шуруп, определяют перечень материалов, из которых он изготавливается: латунь, низкоуглеродистая сталь (Ст1, Ст2, Ст3, 10кп), а также коррозионностойкая сталь без оцинковки.

Прежде всего, существует несколько особенностей, которые следует отметить: крепежные изделия, определяемые как шурупы, обычно не имеют резьбы на всей длине стержня. Поэтому прежде чем собрать соединение, необходимо предварительно просверлить отверстие глубиной около половины общей длины винтовой части (глубина будет варьироваться в зависимости от жесткости материала). При этом диаметр просверленного отверстия должен составлять примерно 70% от диаметра самого шурупа.

Однако ещё одной причиной предварительного сверления является то, что сама нарезка резьбы у шурупов имеет низкую эффективность. Это происходит именно из-за того, что угол у верхней части профиля резьбы сравнительно كبير.

Стоит также упомянуть, что в процессе установки крепежа головка винта вжимается в основание детали. Поскольку резьба не проникает полностью в материал, необходимо, чтобы сам материал был достаточно мягким для входа в него неразрезанной части.

Что такое саморез и каково его назначение?

В соответствии с нормативом ГОСТ 27017-86, этот тип крепежа определяется как «самонарезающий винт». Он служит для:

- соединения деталей как из мягких материалов (древесина, пластик), так и из металлических;

- создания разъемных соединений, что делает его удобным в использовании.

Разновидности саморезов

Саморезы классифицируются по следующим критериям.

По материалу, с которым должен работать самонарезающий винт:

- для металлических объектов;

- для пластмассовых изделий;

- для древесины;

- для гипсокартона и аналогичных материалов.

По форме головки: полукруглые, цилиндрические, потайные, шестигранные, с тщательно срезанным конусом, или же с шайбой.

В зависимости от типа сверла: острое, тупое или буровое.

Тип засечки может быть разнообразным: прямая, крестовая, шестигранная, шести- или двенадцатиугольная. Крестовые виды засечек представлены разными вариантами PH (Phillips) и PZ (Pozidriv), которые отличаются углом вершины.

По типу резьбы: средней, тонкой, разреженной или смешанной. Тип резьбы определяется материалом, назначением которого является саморез. Тонкая резьба обычно используется для крепления к металлу, тогда как редкая — для соединения материалов низкой плотности, таких как древесина, гипс, асбест и пластик. Смешанная резьба, как правило, предназначена для бетонов, кирпича и тому подобного. Кроме того, существуют и резьбы с разным количеством заходов (однозаходная или двухзаходная).

Где используют саморезы

Саморез можно считать усовершенствованной версией шурупа. Главные отличия между ними как раз и заключаются в гибкости. Благодаря своей конструкции (наличие сверла и острый угол края резьбы), а также материалам (углеродистая, инструментальная и легированная сталь) и специальному покрытию (оксид, фосфат, цинк), эти крепежные элементы отвечают требованиям максимальной универсальности и могут использоваться практически без ограничений, что касается различных материалов и условий использования.

Основные типы канавок

Примечание преподавателю! Размер и конструкция канавок иногда выбираются в зависимости от их положения на стройплощадке. Для горизонтальных соединений, действующих на сдвиг, важно учитывать диаметр применяемого материала. При вертикальном креплении (например, на крыше) требуется тщательный выбор резьбы с учетом характеристик основания.

Как выкрутить сорванный шуруп

В процессе монтажа могут возникнуть различные проблемы, которые невозможно устранить с помощью отвертки, шуруповерта или дрели. Частыми проблемами являются сломанные головки, поврежденная резьба или стертые зазубрины. Как же удалить шуруп, который застрял в металле или дереве?

Способ 1

Если часть крепежа без головки выступает над поверхностью, удобно воспользоваться плоскогубцами. Схватитесь за конец винта и выкрутите его против часовой стрелки.

Способ 2

Если выступающий край слишком короток, чтобы за него уцепиться плоскогубцами, стоит попробовать углубить пространство вокруг него. Для дерева можно использовать зубило, для металла — дрель, а для бетона — специальный болторез. Главное в этом процессе — точность. После этого можно использовать тот же метод, что и в первом варианте.

Способ 3

При поврежденном шлице. Если шлиц сильно изношен, и материал не очень плотный, этот метод может помочь. Вам понадобится кусок тонкой резины (например, медицинская резинка или внутренний слой автомобильно/велосипедной шины), чтобы улучшить захват инструмента. Наденьте его на головку и нажмите отверткой на пазы. Открутите.

Способ 4

Иногда поврежденные зазубрины можно отремонтировать с помощью шлифовальной машинки, ножовки или Dremel, восстанавливая рельефную поверхность поврежденного шлица. Однако этот вариант не рекомендован для закаленных винтов.

Способ 5

Если необходимо извлечь винт без головки или винт, у которого стерты зазубрины, может оказаться полезен экстрактор. Основная сложность состоит в том, чтобы найти соответствующий инструмент, у которого диаметр меньше, чем у сломанного винта, чтобы он смог надежно подойти к нему. При условии успешного выбора, вопрос о том, как вернуть сломанный винт с резьбой, должен быть решён без проблем.

Что такое саморез

Саморез способен самостоятельно просверлить отверстие, используя собственное сверло. Однако при этом он может продемонстрировать плохую устойчивость к поворотным и поперечным нагрузкам. Процесс термоупрочнения может улучшить коррозионную стойкость, но делает металл более хрупким. Саморезы могут укладываться в дерева, металла, бетона и других материалах.

Существуют универсальные саморезы с двойной резьбой, которые применяются как для дерева, так и для металла. Длина стержня, как правило, зависит от толщины крепимого конструктивного элемента. При этом рекомендуется выбирать шуруп немного короче, чтобы избежать прокалывания поверхности. Перед вкручиванием в дерево желательно прокрутить саморез несколько раз в обратную сторону для «размягчения» волокон.

| Плюсы | Минусы |

| Широкий выбор типоразмеров | Низкая прочность на изгиб и боковые сдвиги |

| Универсальность для многих типов материалов | Требуют осторожности в работе с мягкими материалами |

| Изготавливаются из высококачественных сплавов | Обычно наблюдается проблема срывов головок или шлицов |

Что лучше выбрать

Невозможно однозначно определить, какой из видов крепежа лучше, потому что каждый из них выполняет свои специфические функции. Шурупы отличаются от саморезов не только резьбой, но и областью применения. В нашем отечественном стандарте нашлось место для термина «самонарезающий винт». С технической точки зрения, саморез представляет собой вид винта, который используется для соединения конструкций без необходимости предварительного сверления.

Вопросы и ответы

Почему шуруп прокручивается на месте?

Особенности конструкции резьбы самореза часто приводят к тому, что при повторном закручивании в одном и том же положении (например, если крепеж соскочил или вы неправильно оценили глубину отверстия при первом вкручивании) соединение ослабевает, и шуруп «утопает» в длину. В этом случае рекомендуется выбрать крепеж большего диаметра или попробовать некоторые из следующих методов:

- Изобилуйте стержень клеем ПВА, затем обваляйте его в мелкой деревянной стружке, и затем вставьте в отверстие. После застывания круговая резьба образует дополнительную уплотняющую прослойку вокруг крепежа.

- Заполните отверстие деревянным шкантом нужного размера, и затем можно вкручивать шуруп (при этом не стоит целиться ровно в центр шканта, чтобы он не треснул).

Как выкрутить саморез с сорванной шляпкой?

Саморезы, как правило, слабо выдерживают изгиб, и поэтому мастера нередко сталкиваются с проблемой отрыва их головок. Если же при этом головка потерялась, такие крепежи крайне сложно извлечь с помощью отвертки или шуруповерта. Если стержень выступает над سطحом, захватите его плоскогубцами и попробуйте выкрутить, вращая инструмент против часовой стрелки. Если схватиться за срез не удается, может потребоваться просверлить неглубокое отверстие (до уровня стержня самореза) или увеличить его с помощью зубила.

В случаях, когда головка винта на месте, но шлицы стерты, возьмите небольшой кусок резины и плотно прижмите его к намеченному участку, а затем используйте отвертку. Это создаст дополнительный захват и позволит открутить элемент. Еще один вариант — использовать шлифовальную машинку для углубления одной из канавок в шлице, благодаря чему винт можно будет открутить вручную.

Будет ли держаться саморез в гипсокартоне?

Из-за хрупкости гипсокартона саморезы можно вкручивать, но только при соблюдении правильной техники работы, иначе существует риск пробить слой картона. Рекомендуется использовать шуруповерт — сначала закручивайте саморезы с максимальной скоростью, а затем снизьте ее до минимума, чтобы окончательно закрепить или аккуратно закрутить шуруп с помощью ручной отвертки.

Хотя различия между шурупами и саморезами на первый взгляд могут показаться минимальными, они тем не менее имеют важное значение для свойств и способов установки этих крепежных элементов. Саморезы способны обеспечить более широкий спектр применения и соответственно большую усталость к изгибу и срезу. Подход к выбору крепежных элементов следует строить с учетом типа выполняемых работ и материала, который необходимо соединить.