С увеличением содержания хрома в жаропрочных сталях наблюдается повышенная жаропрочность. Хром играет ключевую роль в сплавах, которые сохраняют свои характеристики при нагреве до температур свыше 1000 °C.

Жаропрочные стали: свойства, характеристики, применение

Жаропрочные стали предназначены для изготовления деталей и узлов, которые подвергаются воздействию высоких температур в течение продолжительных временных интервалов. Основная задача этих сплавов заключается в том, чтобы их физико-механические свойства сохранялись неизменными независимо от продолжительности воздействия тепловых факторов и агрессивной среды, в которой они функционируют.

В состав жаропрочных сталей обычно входят такие элементы, как хром, никель и магний, которые добавляются для улучшения эксплуатационных характеристик. На рынке существует множество различных марок жаропрочных и термообрабатываемых сталей, и выбор конкретной марки зависит от заданной области применения. В данной статье подробно рассмотрены свойства и характеристики жаропрочных сталей.

Свойства жаропрочных сталей

Металлы, способные выдерживать воздействие высоких температур без разрушения или значительных изменений своих свойств, обладают так называемой окалиностойкостью или жаростойкостью. В дополнение к этому, жаропрочность определяет способность металлов сохранять свою форму и не деформироваться пластически при высоких температурах, что имеет критическое значение для их применения.

На сегодняшний день на рынке представлен широкий ассортимент жаропрочных сталей и сплавов, которые идеально подходят для производства компонентов конструкций и оборудования, используемого в сложных эксплуатационных условиях с воздействием агрессивных сред.

Жаропрочные нержавеющие и другие стали проходят испытания на работоспособность, которые включают:

- нагрев до определенной температуры в специальных печах;

- проверку на прочность под воздействием растягивающих нагрузок;

Согласно нормам и стандартам ГОСТ, следующие свойства характерны для жаропрочных сталей и сплавов:

- Высокая жаростойкость, заключающаяся в сохранении эксплуатационных свойств при длительном воздействии высоких температур.

- Устойчивость к механическим деформациям, что позволяет данным сплавам сохранять прочность даже при температуре, когда у других материалов происходит изменение их основных характеристик.

- Стойкость к взаимодействию с агрессивными средами, включая газы, кислоты и другие коррозионные вещества.

- Устойчивость к прокаливанию и сварке, что создает определенные сложности при выполнении сварочных работ со зданиями и деталями, изготовленными из жаропрочных коррозионностойких сталей.

- Добавление в состав сплавов хрома и других легирующих элементов для повышения коррозионной стойкости.

Жаропрочные стали применяются в основном для материи конструкций и изделий, которые подвергаются низким механическим нагрузкам, однако эксплуатируются при высоких температурах, примерно +550°C, в средах, насыщенных окисляющими газами. Они используются, в частности, для производства деталей отопительных печей.

Сплавы на основе железа стремительно окисляются при нагревании выше +550°C, в результате чего на их поверхности образуется оксидный слой. В отсутствие кислорода формируется хрупкая окалина, так как кислород связывается с кристаллической решеткой металла.

Характеристики жаропрочных сталей

Ползучесть — это ключевое свойство, выражающееся в способности материала постепенно и медленно меняться под действием постоянной нагрузки. Эта характеристика важна как для кристаллических, так и для аморфных твердых веществ.

В материалах, таких как стали, ползучесть проявляется через медленную пластическую деформацию при постоянном напряжении. Чем ниже скорость деформации и ползучести при определенных температурных и механических условиях, тем выше термическая прочность данного металла.

Ползучесть можно классифицировать по продолжительности воздействия:

- Длительная ползучесть, когда нагрузки на сталь в печи действуют в течение продолжительного времени. Самое высокое напряжение, которое разрушает нагретый металл, указывает на предел ползучести.

- Кратковременная ползучесть, при которой металл подвергается воздействию нагрева до определенной температуры и растягивающей нагрузке в течение короткого времени.

Характер ползучести представляется в виде графика, где отображаются различные стадии этого процесса. В соответствии с нормами ГОСТ, нержавеющие стали имеют высокую прочность при ползучести. Прочность на растяжение определяет уровень напряжения, при котором металл подвергается значительной деформации за установленный промежуток времени.

Эти характеристики являются критически важными для технических применений, таких как, например, в производстве авиационных двигателей, когда ожидаемое время работы составляет 100–200 часов.

Сплавы, содержащие Cr и Ni (хромоникелевые сплавы), а также Cr, Ni и Mn (хромоникельмарганцевые сплавы), являются жаропрочными. Среди этих сплавов наблюдается редкая термическая ползучесть.

Жаропрочность и жаростойкость металла

Необходимо отметить, что жаропрочность сталей и других сплавов конкретного класса также называется окалиностойкостью. Она характеризуется способностью металла активно противостоять негативным воздействиям газовой коррозии при высоких температурах на протяжении длительного времени. В отличие от жаропрочных сталей, жаропрочные металлы не подвержены разрушению и деформациям при длительном воздействии высоких температур.

Мы предлагаем короткий образовательный видеоролик, поясняющий особенности жаропрочных сталей и их отличия от других сплавов.

Жаропрочные металлы в основном используются в конструкциях, которые не ощущают сильного механического давления, но все равно подвергаются воздействию окислительных газов и температур менее 550 °C. Такого рода конструкции включают в себя элементы нагревательных печей.

Несмотря на свою жаропрочность, сплавы на основе железа подвержены активному окислению при эксплуатации в таких условиях и при температурах выше 550 °C, что в свою очередь приводит к образованию на их поверхностях оксидной пленки. Это химическое соединение, состоящее из железа и кислорода, фактически представляет собой хрупкий слой окалины, имеющий элементарную кристаллическую решетку, в которой недостаточно атомов второго вещества.

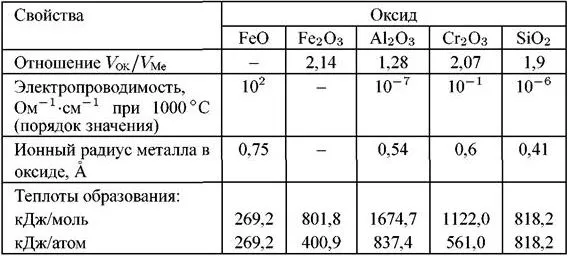

Свойства оксидов различных элементов, повышающих жаропрочность железа.

Для улучшения жаропрочности сталей в их состав добавляют хром, алюминий и кремний. Эти элементы, взаимодействуя с кислородом, способствуют образованию плотных и стабильных кристаллических структур в микроструктуре металла, что значительно увеличивает его способность безболезненно переносить воздействие высоких температур.

Обратите внимание, что количество и тип легирующих добавок, которые вводятся в химический состав сплава на основе железа, напрямую зависят от температурных условий, в которых будут эксплуатироваться изделия, изготовленные из этого сплава.

Наиболее высококачественными жаропрочными сталями являются легированные хромом. Наиболее известные из них относятся к хромокремниевым сталям:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

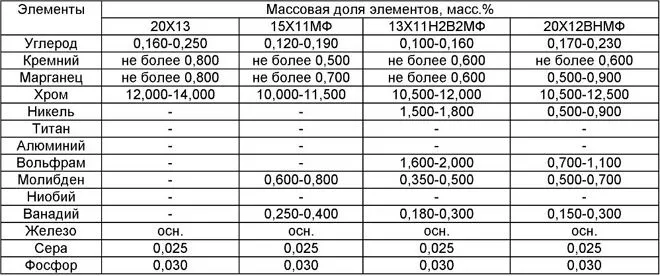

Химический состав жаропрочных сталей типов 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ.

Замечено, что жаропрочность стали возрастает с увеличением содержания хрома в ее химическом составе. Используя хром в качестве легирующего элемента, производители могут получать стальную продукцию, свойства которой остаются неизменными даже при длительном воздействии температуры выше 1000 градусов.

Особенности материалов с жаропрочными свойствами

Жаропрочные стали и сплавы, как уже упоминалось ранее, способны успешно функционировать в условиях постоянного воздействия высоких температур, показывая отсутствие склонности к ползучести. Эта негативная деформация, которая наблюдается для сталей обычных марок и других металлов, возникает, когда материал, подвергнутый воздействию постоянной температуры и нагрузки, медленно теряет свою форму или начинает «ползти».

Ползучесть, которую стараются избегать в холоднодеформированных сталях и других металлах, может проявляться двумя способами:

Для определения механического поведения сплавов при ползучести в специализированных исследовательских центрах применяется ряд испытательных машин.

Для получения параметров кратковременной ползучести сплавы помещают в печь, нагретую до определенной температуры, после чего на них создается растягивающая нагрузка. Этот тест, как правило, проводят на ограниченное время. К сожалению, невозможно исследовать материал на что-то такое, как долговременный стресс ползучести за короткое время и определить важные параметры, такие как предел ползучести. Для этого образцы, помещенные в печь, должны оставаться под нагрузкой более длительный период.

Предел ползучести играет важнейшую роль, поскольку он представляет собой максимальное напряжение, при котором образец, находящийся под воздействием температур, может разрушиться через определенное время.

Марки жаропрочных и жаростойких сталей

Жаропрочные и ползучестойкие стали можно разделить на несколько категорий в зависимости от состояния их внутренней структуры:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

Однако жаропрочные стали также могут быть поделены на две дополнительные категории:

- ферритные;

- аустенитно-ферритные или мартенситные.

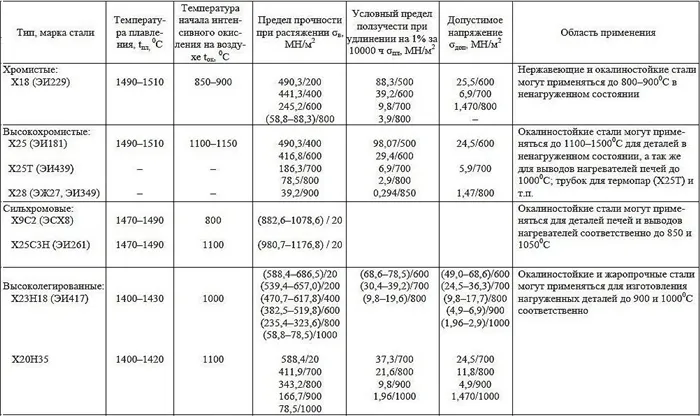

Основные свойства ряда жаропрочных сталей (нажмите для увеличения).

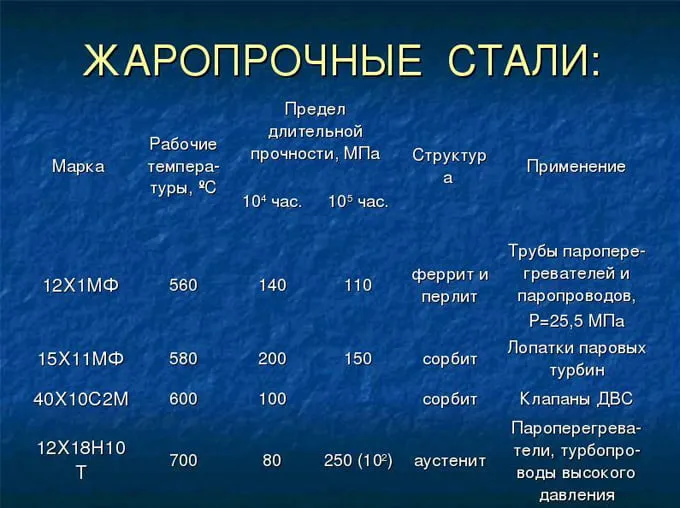

Среди сталей с мартенситной структурой можно выделить такие марки:

- Х5 (из данного материала производят трубы, которые предполагается использовать при температурах, не превышающих 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для производства изделий, которые будут эксплуатироваться при 500–600° в течение периодов от 1000 до 10000 часов);

- 3Х13Н7С2 и 4Х9С2 (из этих марок изготавливаются элементы, которые могут работать при температурах 850–950°, что делает их идеальными для производств клапанов двигателей транспортных средств);

- 1Х8ВФ (изделия из этой жаропрочной стали эксплуатируются при температуре не выше 500° на протяжении 10000 часов и более; такие детали производятся, например, для паровых турбин).

Жаропрочная сталь применяется там, где необходимо обеспечить высокую устойчивость к высоким температурам и агрессивным средам.

При мартенситной структуре, основанной на перлите, происходит изменение состояния при увеличении содержания хрома. Типичными примерами жаропрочных и жаростойких хромомолибденовых и хромокремниевых легированных сталей являются перлитные сплавы, такие как X6S, X6CM, X7CM, X9C2, X10C2M и X13H7C2. Чтобы получить из этих сталей материал с сорбитовой внутренней структурой и высокой твердостью (не ниже 25 HRC), их обычно подвергают закалке при температурах от 950 до 1100°, а затем старят.

Сплавы с ферритной структурой, такие как жаропрочные стали, содержат от 25% до 33% хрома, который формирует они формацию материала. Эти стали подвергаются отжиганию для обеспечения мелкозернистой структуры. К данной категории относятся следующие марки: 1X12SU, X17, 0X17T, X18SU, X25T и X28. Важно учесть, что при нагревании до 850° и выше происходит увеличение зерен внутренней структуры, способствующее повышению хрупкости.

Жаропрочные нержавеющие стали часто используются для производства тонколистового проката, бесшовных труб и разнообразных агрегатов, востребованных в пищевой и химической промышленности.

Марки жаростойких и жаропрочных сталей

Исходя из особенностей их внутренней структуры, марки жаропрочных сталей можно классифицировать следующим образом:

- мартенситные;

- аустенитные;

- мартенситно-ферритные;

- перлитные.

Также жаропрочные стали могут быть уместно разделены еще на два дополнительных типа:

- ферритные;

- мартенситные, или аустенитно-ферритные.

Наиболее известными сталями с мартенситной структурой являются:

- Х5 (используемая для труб, которые предполагается эксплуатировать при температуре, не превышающей 650°С;

- Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ (подходящие для изделий, которые будут использоваться при температурах 500-600°С на протяжении 1000-10000 часов);

- 3Х13Н7С2 и 4Х9С2 (из этих сталей изготавливают детали, успешно работающие при температурах 850-950°, что делает их обычными в производстве клапанов для двигателей);

- 1Х8ВФ (данная марка способна выдерживать температуру до 500°С на протяжении 10 000 часов и даже больше; из нее часто производят конструктивные элементы паровых турбин).

Для достижения высоких показателей твердости (не ниже 25 HRC) из этих сталей, предварительно закаленных при температуре от 950 до 1100 °C, изготавливают материал со структуры сорбита.

Ферритные сплавы, относящиеся к классу жаропрочных сталей, содержат от 25% до 33% хрома, который и определяет свойства этих материалов. Эти стали обрабатываются отжигом для достижения мелкозернистой структуры. Важно отметить, что при нагреве до 850°C и выше зерновая структура становится более грубой, что может привести к 증가ющему хрупкости.

Жаропрочные нержавеющие стали применяются для:

- тонколистового проката;

- бесшовных труб;

- различных агрегатов, используемых в пищевой и химической промышленности.

Сплавы, конструктивно имеющие основу из препарата ферритов и мартенситов, находят широкое применение в машиностроении для самых разных назначений. Изделия, полученные из этих жаропрочных сплавов, могут эффективно использоваться при температурах до 600 °C на протяжении значительных временных промежутков.

Наиболее распространенные марки этих жаропрочных сталей включают:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Содержание хрома в химическом составе этих сплавов колеблется в пределах 10–14 %. Появление таких легирующих элементов, как ванадий, вольфрам и молибден, тоже улучшает их состав.

Аустенитно-ферритные и аустенитные стальные сплавы

Известной особенностью аустенитных марок является то, что их внутренняя структура формируется высокими концентрациями никеля, тогда как жаропрочность обеспечивается за счет хрома.

На сегодняшний день наиболее востребованные аустенитные стали включают сплавы с осадительной закалкой. Для улучшения их качественных характеристик в производство добавляют карбидные или интерметаллидные упрочнители.

Распространенные марки с аустенитом в качестве основной матрицы включают:

- Дисперсионно-твердеющие комплексы, такие как Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М, 0Х14Н28В3Т3ЮР;

- Гомогенные сплавы, например, 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н16Г7АР, Х25Н20С2.

Сплавы на базе аустенитно-ферритных смесей известны своей исключительной жаропрочностью, которая даже превышает таковую для стойких к жаре материалов с существенно высоким содержанием хрома. Свойства жаропрочности также достигнуты благодаря высокой стабильности внутренних структур этих сталей, что позволяет применять их даже при температурных показателях до 1150°C.

Тем не менее, жаропрочные аустенитно-мартенитные марки имеют склонность к хрупкости, что ограничивает их использование в условиях высоких нагрузок.

Соответствующие жаропрочные стали применяются для производства различных изделий, таких как:

- Жаропрочные трубы, конвейеры для печей, емкости для цементации (марки Х20Н14С2 и 0Х20Н14С2);

- Пирометрические трубки (например, Х23Н13).

Тугоплавкие материалы

Тугоплавкие стальные сплавы используются для изготовления изделий, которые должны функционировать при температурах в диапазоне от 1000 до 2000°C.

Тугоплавкие металлы, включенные в химический состав таких сталей, обладают высокой температурой плавления:

Список тугоплавких металлов и их температур плавления:

| Вольфрам | W | 3410 градусов |

| Тантал | Ta | 3000 градусов |

| Ниобий | Nb | 2415 градусов |

| Ванадий | V | 1900 градусов |

| Цирконий | Zr | 1855 градусов |

| Рений | Re | 3180 градусов |

| Молибден | Mo | 2600 градусов |

| Гафний | Hf | 2222 градусов |

Классификация материалов жаропрочных и жаростойких

Среди всех металлов, содержащих железо и предназначенных для функционирования при высоких температурах, выделяется три основных класса:

| Вид материала | Уровень нагруженности | Термические условия |

| Теплоустойчивые | Состояние в условиях нагрузки | До 600°С на длительный срок |

| Жаропрочные | Состояние нагруженности | Высокие температурные показатели |

| Жаростойкие (окалиностойкие) | Ненагруженное или слабонагруженное состояние | Температура более 550°С |

- Литейные, предназначены для изготовления фасонных отливок;

- Деформируемые, получаемые в виде слитков и подвергающиеся дальнейшей обработке (ковка, прокатка, штамповка и волочение).

Разновидности жаропрочных и жаростойких материалов по структурным критериям

Структура внутренней структуры металлов определяет тип сталей и сплавов.

В зависимости от состояния внутренней структуры выделяют различные классы жаропрочных стальных материалов.

Аустенитный класс

В аустенитном классе образуется внутренняя структура благодаря высокому уровню содержания никеля и хрома. Для достижения стабильного аустенита структура должна быть легирована никелем. При этом жаропрочность обеспечивается добавлением хрома.

Аустенитные сплавы характеризуются высоким содержанием легирующих компонентов. Также в сплавах присутствуют ниобий (Nb) и титан (Ti), которые повышают коррозионную стойкость. Процесс легирования делает такие стали стабилизированными. Коррозионно-стойкие жаропрочные стали трудно поддаются механической обработке.

При повышении температуры до значений в пределах 1000 градусов Цельсия и длительном ее поддержании аустенитная нержавеющая сталь сохраняет стабильность и свойства, угнетающие образование накипи.

Аустенитные сплавы, относящиеся к подклассу дисперсионно-твердеющих, часто используются в промышленности. Качественные характеристики таких сплавов могут быть улучшены за счет добавления карбидных и интерметаллических упрочнителей, которые обеспечивают жесткость за счет упрочнения аустенитной матрицы.

Элементы, участвующие в образовании карбидов: ванадий (V), ниобий (Nb), вольфрам (W), молибден (Mo).

Интерметаллические соединения получаются при добавлении к сплаву хрома (Cr), никеля (Ni) и титана (Ti).

Структура аустенитов

- Гомогенная: принадлежит материалам, не подвергавшимся термообработке с небольшим содержанием углерода и высоким уровнем легирующих добавок. Обладает высокой стойкостью к ползучести, предназначена для использования в температурных режимах ниже 500 градусов.

- Гетерогенная: в таких материалах разрабатываются карбонитридные и интерметаллидные фазы благодаря термоупрочнению, позволяющим повысить рабочую температуру под нагрузками напряжения до 700 градусов.

Материалы, содержащие никель и кобальт, подвергаются тепловым процедурам при сохранении температуры до 900 градусов Цельсия. Они показывают высокую стабильность своей структуры на длительных отрезках времени.

Никелевые сплавы с содержанием более 55% никеля демонстрируют как жаро-, так и термостойкость.

Тугоплавкие металлы, такие как вольфрам, ниобий и ванадий, увеличивают стабильность металлов, когда температура достигает 1500 градусов.

Из марки X25H16H7AR производятся разнообразные полуфабрикаты, такие как листы, проволока и готовые детали, используемые при температуре 950 градусов при умеренных нагрузках.

Аустенитно-ферритный класс

Перлитный класс

Перлитные жаропрочные стали относятся к классу низколегированных сталей, содержащих хром и молибден в виде легирующих добавок, которые идеальны для работы при температурах 450–550ºC. Молибден и ванадий ориентированы на эксплуатацию при условиях температуры 550–600ºC.

Тугоплавкие металлы

Эти металлы выделяются своим чрезвычайно высоким температурным диапазоном плавления. Они также обладают повышенной износостойкостью, что делает их важными легирующими компонентами для сталей и сплавов, улучшая их свойства.

Температуры плавления тугоплавких металлов представлены ниже:

| Вольфрам | W | 3410 градусов |

| Тантал | Ta | 3000 градусов |

| Ниобий | Nb | 2415 градусов |

| Ванадий | V | 1900 градусов |

| Цирконий | Zr | 1855 градусов |

| Рений | Re | 3180 градусов |

| Молибден | Mo | 2600 градусов |

| Гафний | Hf | 2222 градусов |

Марки жаропрочных и жаростойких сталей

Жаропрочные и ползучестойкие стали могут быть разделены на несколько категорий, в зависимости от их внутренней структуры:

- аустенитные;

- мартенситные;

- перлитные;

- мартенситно-ферритные.

Классификация жаропрочных сталей может быть расширена, включая еще два типа:

- ферритные;

- аустенитно-ферритные или мартенситные.

Среди марок сталей с мартенситной структурой следует выделить:

- Х5 (из данной стали изготавливаются трубы, которые предполагается использовать при температуре ниже 650°);

- Х5М, Х5ВФ, Х6СМ, 1Х8ВФ, 1Х12Н2ВМФ (используются для изделий, эксплуатируемых при температурах 500–600°, в течение определенного времени, от 1000 до 10000 часов);

- 3Х13Н7С2 и 4Х9С2 (часто используются для производства клапанов, работающих при температурах 850–950°, применяемых в двигателях транспортных средств);

- 1Х8ВФ (изделия данной марки могут эксплуатироваться при температурах до 500° на протяжении 10000 часов и более, в частности, используются в конструкции паровых турбин).

Жаропрочная сталь применяется в тех случаях, когда необходима высокая устойчивость к высоким температурам и агрессивным химическим веществам.

Основой мартенситной структуры является перлит, который видоизменяет свое состояние при повышении содержания хрома в стали. Известные примеры жаропрочных и жаростойких хромомолибденовых и хромокремниевых сталей содержат перлитные компоненты, такие как X6S, X6CM, X7CM, X9C2, X10C2M, и X13H7C2. Для создания материала с сорбитовой внутренней структурой и высокой твердостью (не менее 25 HRC) требуется предварительная закалка при температуре от 950 до 1100° с последующей старением.

Сплавы с ферритной структурой, такие как жаропрочные стали, показали содержание хрома от 25% до 33%, что определяет características их качества. Они проходят обработку с целью отжига, чтобы достичь мелкозернистой структуры. Тут можно выделить стали, такие как 1X12SU, X17, 0X17T, X18SU, X25T и X28. Нужно помнить, что при нагреве до 850° и выше происходит увеличение зерен внутренней структуры, что может привести к повышению хрупкости.

Жаропрочные нержавеющие стали также широко применяются в хозяйствующих отраслях, например, для производства тонколистового проката, бесшовных труб и различного оборудования для пищевой и химической промышленности.

Мартенситные и ферритные стали имеют разнообразные применения в механике и машиностроении. Продукция из этих жаропрочных сплавов может использоваться при температурных показателях около 600° в течение длительных временных промежутков. Наиболее распространенные марки этих сталей включают:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Содержание хрома в составе этих сплавов находится в пределах 10-14 %. Добавление других легирующих агентов, таких как вольфрам, молибден и ванадий, способствует улучшению их химических характеристик.