Процесс производства пенобетона начинается с подготовки цементной смеси. Этот этап является ключевым и аналогичен тому, который используется при создании традиционного бетонного раствора. Для этого используется цемент марки M400 или M500, что обеспечивает необходимую прочность получаемого материала.

Пенобетон своими руками: состав, оборудование

Пенобетон стал популярным выбором для многоэтажных и индивидуальных зданий (таких как офисные и складские помещения) благодаря своему низкому стоимость и выдающимся эксплуатационным характеристикам, включая низкую теплопроводность и малый вес. По многим параметрам он превосходит традиционные строительные материалы, такие как кирпич и обычный бетон (железобетон). Кроме того, пенобетон обладает изоляционными свойствами, что делает его отличным выбором для строительства.

Применение новейших технологий в производстве позволило значительно снизить стоимость пенобетона, который раньше был доступен лишь ограниченному кругу потребителей. В результате сегодня мы можем наблюдать активно строительство домов из пенобетона в разных регионах Российской Федерации.

- 1 Общее описание материала

- 2 Пенобетон характеристики

- 3 Пенобетон и газобетон — не путаем

- 4 Технология производства пеноблоков

- 5 Оборудование для производства пеноблоков в домашних условиях

- 6 Приготовление пенобетонной смеси

- 7 Изготавливают пенобетон с помощью следующих технологий:

- 7.1 Двухстадийная (с помощью вспенивателя)

- 7.2 Метод сухой минерализации

Пенобетон характеристики

Следующие характеристики являются основными параметрами пенобетона, которые определяют его потребительские качества.

Параметры Значение Коэффициент теплопроводности, Вт/(м·С) 0,09-0,38 Плотность (объемный вес), кг/м³ 400-1200 Марка по плотности D400-800, D1000-1200 Класс прочности бетона на сжатие класс В 2.5 при D700 Паронепроницаемость, мг/мч·Па 0,2 Водопоглощение, % от массы 10-16 Морозостойкость не менее 25 циклов Кладка. /толщина кладочного шва, мм на клей, раствор/10мм Средняя усадка готовой кладки, мм/м 2-3 Возможность армирования кладки Нет Средняя толщина однослойной стены, м 0,63 Использование пенобетона открывает перед строителями множество преимуществ, а именно:

- Снижение затрат на строительство: пенобетон обладает хорошими теплоизоляционными свойствами, что исключает необходимость в дополнительной изоляции;

- Улучшение теплофизических характеристик зданий, что позволяет снизить затраты на отопление в зимний период;

- Снижение нагрузки на несущие конструкции, что улучшает безопасность строения;

- Ускорение строительства множества объектов, от жилых домов до гаражей и торговых площадей.

Пенобетон и газобетон — не путаем

На современном российском рынке строительных материалов присутствуют два вида искусственных пористых строительных материалов: газобетон и пенобетон (согласно ГОСТ 25485-89 «Газобетон. Технические условия.»). Эти материалы схожи по составу, который включает цемент, песок, воду и порообразователи. Однако у них есть важные отличия, которые зависят от технологии производства.

В процессе изготовления газобетона в подготовленную сухую цементно-песчаную смесь добавляют алюминиевую пудру, которая потом смешивается с водой. В результате химической реакции, которая происходит между алюминиевой пудрой и цементом, выделяется водород, который образует пузырьки, заполняющие смесь и придающие ей ячеистую структуру. Эти пузырьки могут варьироваться по размеру: от крупных (более 3 мм) до мелких (менее 1 мм).

Несмотря на схожесть, если качество газобетона оставляет желать лучшего, это может выражаться в неравномерной структуре, что плохо сказывается на эксплуатационных характеристиках. В отличие от него, качественный легкий бетон должен обладать однородной структурой и оптимальными эксплуатационными свойствами.

Особенности самостоятельного изготовления пенобетона

На российском строительном рынке распространены два вида пористого материала: легкий бетон и пенобетон. Оба продукта производятся согласно ГОСТ 25485-89 и имеют схожий состав и блочную структуру, однако они отличаются технологиями своего производства.

Для создания качественного пенобетона необходимо использовать специализированное оборудование. Производственный процесс в том числе включает следующие ключевые моменты:

- Стартовая смесь для домашнего производства должна состоять из чистого цемента не ниже марки 200;

- Пена добавляется только после тщательного замешивания основной массы смеси;

- Перед производством нужно провести тестирование смеси: небольшое количество раствора помещается в ведро, переворачивается, и если пена не вытечет, качество пены подтверждается;

- Бетон в полузастывшем состоянии следует извлекать из форм через одни сутки;

- Сразу после резки блоки должны сушиться на поддонах при температуре от 5°C в течение 15 часов.

Производственный процесс не слишком сложен, но важно следовать установленным правилам для достижения сертификативных эксплуатационных характеристик конечного продукта.

Какой пенобетон вы бы предпочли использовать для строительства на своем участке?

Что необходимо для работы

Перед началом приготовления пенобетона важно рассчитать пропорции всех ингредиентов и выделить время для процесса смешивания, сушки и твердения. Также потребуется подготовительная работа: приобретение необходимого инструмента и оборудования, а также закупка всех материалов.

Инструменты и материалы

Необходимое оборудование для производства пенобетона можно купить в любом строительном магазине или взять в аренду.

Для самостоятельного изготовления пенобетонных блоков потребуются следующие инструменты и материалы:

- Бетономешалка – ее объем зависит от масштабов вашего проекта. Например, для возведения частного дома подойдет оборудование с объемом 300 литров;

- Речной песок средней фракции без примесей и чистая вода;

- Цемент марки М400-500 – заменять его другими марками не рекомендуется;

- Парогенератор для пенобетона. Хотя без него возможно изготовление, данный агрегат значительно улучшает эксплуатации конечного продукта;

- Емкости для заливки или готовые формочки, которые можно приобрести в строительных магазинах;

- Пенообразователь.

В некоторых случаях допустимо использование дополнительных аксессуаров. Например, красящие добавки могут понадобиться для получения цветного продукта. Отвердители в составе смеси помогают повышать устойчивость блоков к низким температурам и влажности, а также уменьшают влияние других агрессивных факторов окружающей среды.

Качество используемых компонентов, соблюдение соотношений и технологического процесса обеспечит рабочие характеристики окончательного продукта.

Можно ли отказаться от пеногенератора

В 1998 году сотрудники БТУ с фамилией Шухов разработали технологию производства жидкой бетонной пенной смеси, в которой не требуется использование пеногенератора. Разработанный метод объединяет функции смеси и пеногенератора в одном устройстве. Основная задача такого устройства заключается в одновременном перемешивании всех компонентов раствора с добавлением пенообразователя.

Качество конечных блоков достигается благодаря усовершенствованному управлению смесителем и оптимизированному режиму смешивания. Добавление воды без предварительного вспенивания значительно упрощает процесс производства и сокращает время затвердения. Эта процедура позволяет смешивать компоненты посредством вихревой коагуляции, что в свою очередь обеспечивает пенобетону низкую плотность и снижает затраты энергии.

Ингредиенты и пропорции

Для успешного приготовления пенобетона следует обеспечить соответствие всех используемых компонентов нормативным требованиям. Стандартный раствор включает в себя цемент, песок, воду, расширитель, а также добавки. Для улучшения морозостойкости кроме обычных ингредиентов могут потребоваться добавления, такие как BIO-HM. Для обеспечения лучшего воздушного обмена в смеси используются аэрационные компоненты, например BIO-Lux, PVD-3 или Siplast.

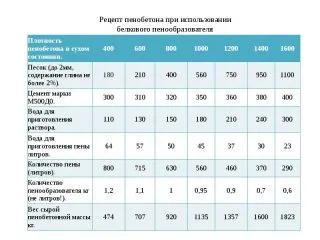

Все компоненты должны соответствовать установленным стандартам. В конечном счете качество и прочность пенобетона напрямую зависят от правильного соотношения ингредиентов. Для получения плотности 600 кг на 1 м³ вам потребуются следующие количества компонентов:

- речной песок – 200 кг;

- цемент марки М400 – 320 кг;

- отвердитель – согласно инструкции производителя;

- пенообразователь – от 1,2 до 1,5 литров;

- вода – 100 л.

Инструкция по изготовлению

Если вы решили самостоятельно приготовить пенобетон в домашних условиях, важно ознакомиться с процессом, распространенными ошибками и способами их избежания. Также полезно изучить наиболее подходящие рецепты для вашего конкретного проекта. После подготовки всей необходимой информации, вы можете приступать к этапам изготовления, следуя шаг за шагом предоставленным инструкциям.

Технология приготовления раствора

Ключевой особенностью производства пенобетона является его приготовление на этапе создания цементной смеси перед началом работ. Процесс в целом схож с тем, что используется для получения традиционного бетонного раствора. В этом случае основание составляют цементы марок M400 или M500.

Важно, чтобы песок, используемый в процессе, не содержал никаких загрязняющих примесей и добавок. Вода, применяемая как растворитель для компонентов, может быть обычной, поступающей из центральной водопроводной сети. Пена добавляется в заранее подготовленную смесь, и для ее создания обычно используется пеногенератор. Следует отметить, что после добавления пены процесс замешивания не должен превышать 2,5 минут, иначе это может негативно сказаться на структуре конечного продукта.

Разливка и сушка

Следующий этап в производстве пенобетона заключается в заливке завершающей смесь в подготовленные формы. Перед началом работы емкости необходимо смазать специальным раствором, что существенно упростит извлечение готового продукта. Процесс заливки, так называемый «заливка,» в отличие от альтернативной техники резки, применяется довольно часто.

- Подготовленную смесь нужно аккуратно залить в форму, утрамбовав ее легкими постукиваниями по боковинам формы или штыками. Это обеспечит равномерное распределение смеси, избегая образования пустот, что в свою очередь негативно влияет на характеристики конечного изделия. Рекомендуемое число ячеек для домашних условий составляет 40 штук на один блок, что позволяет оптимизировать процесс работы так, чтобы, пока первая партия заливается, можно было готовить следующую.

- Спустя 24 часа затвердевший раствор становится достаточно прочным, чтобы можно было безопасно извлекать формы. Следует сразу же залить новую пенобетонную смесь в освободившиеся формы.

- Затем оставшиеся блоки должны досохнуть на поддонах, перед тем как их использовать в строительстве или отправить на хранение. Время сушки может достигать 48 часов.

Метод заливки обладает некоторыми недостатками, например, существует риск деформации продукта при его извлечении из формы. Установка конструкции с искаженной геометрией может вызвать трудности, а использование некачественных блоков снижает прочность и долговечность всей конструкции. Тем не менее, метод резки может требовать значительных финансовых вложений и профессионального оборудования. В то же время, процесс заливки является более экономичным и обеспечивая аккуратное обращение, позволяет производить пенобетонные блоки с высокими эксплуатационными характеристиками.