При производстве опилкобетона крайне важно подбирать только наиболее подходящие древесные опилки, которые содержат минимальное количество сахара. Наиболее оптимальными для создания такого строительного материала являются следующие древесные породы:

Как создать блоки из опилок (щепы, стружки) и цемента — технология изготовления кирпича

Опилкоцементные блоки представляют собой легкий и прочный современный строительный материал, который попадает в категорию бетонных изделий с пониженной удельной массой. Изготавливаются эти блоки, как правило, из древесных опилок различных видов, смешанных с цементным раствором, который выступает в роли связующего компонента. Такой материал обладает уникальными свойствами, что и делает его популярным для различных направлений в строительстве.

Опилкобетон обладает множеством выдающихся характеристик, такими как высокие теплотехнические качества, экологичность, повышенная прочность и огнестойкость, отличная паропроницаемость, устойчивость к резким перепадам температур, а также наличием высоких минусовых и плюсовых показателей. Несомненно важным аспектом является доступная стоимость блоков, а также возможность их самостоятельного изготовления.

- Теплоизоляционные блоки – масса в диапазоне 0.4-0.8 т/м3

- Конструкционные блоки – вес в пределах 0.8-1.2 т/м3

Перед тем, как приступать к использованию ДСП и цементных блоков для своих проектов, рекомендуется детально изучить их характеристики и произвести необходимые расчеты. Если же вы хотите самостоятельно изготовить такие материалы, следует детально ознакомиться с технологическими процессами и правилами выбора сырья.

- 1 Блоки на основе стружки и цемента – сфера применения

- 2 Плюсы и минусы

- 3 Блоки из опилкобетона: характеристика

- 3.1 Состав блоков

- 3.2 Компоненты

- 3.3 Пропорции

- 3.4 Процесс смешивания компонентов

- 3.5 Размер опилок

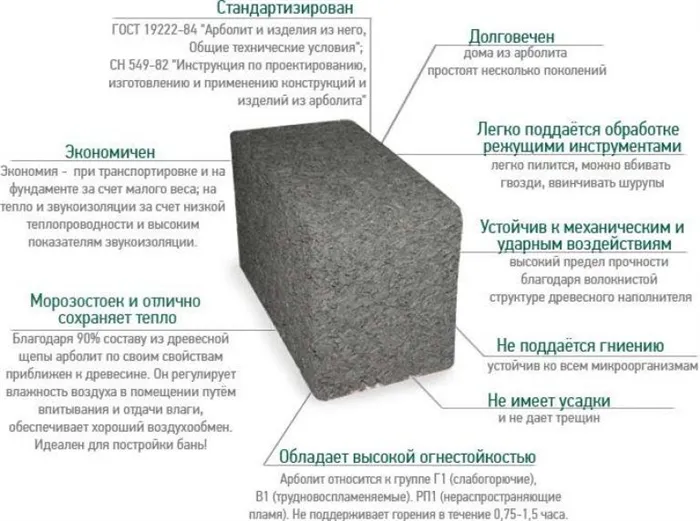

- 4.1 Арболит

- 4.2 Фибролит

- 4.3 Опилкобетон

- 4.4 Цементно-стружечные плиты

- 4.5 Ксилолит

Блоки на основе стружки и цемента – сфера применения

Опилкобетон используется в различных областях, однако чаще всего его применяют в строительстве плоских зданий. Наиболее распространенные объекты, построенные с использованием опилкобетона, включают дачные дома, гаражи, внутренние перегородки в частных домах, таунхаусы, подвалы, загородные дома, и здания для бытовых нужд.

Также опилкобетон часто применяется для утепления подвалов и других основных структур, образуя тем самым эффективный изоляционный слой. Блоки из опилкобетона используются при строительстве различных типов ограждений, хотя они реже применяются в местах с высокими статическими нагрузками, таких как фундаменты, несущие стены, и перекрытия.

В целом, опилкобетон обычно используется для максимального повышения теплоизоляционных свойств и в конструктивных решениях внутри помещений, самых разнообразных ненесущих конструкций и так далее.

При наличии повышенной влажности рекомендуется обязательно добавлять дополнительный слой изоляции к плитам или блокам, так как они имеют свойство впитывать влагу. Однако при правильной защите и учете всех свойств, опилкобетон может длительное время сохранять свои геометрические параметры, а также механические качества и эксплуатационные характеристики.

Плюсы и минусы

Перед тем как приступить к производству опилкобетонных блоков самостоятельно, необходимо ознакомиться с характеристиками материала, а также рассмотреть все его плюсы и минусы. Благодаря своему уникальному составу, опилкобетон не подходит для всех типов проектов и условий эксплуатации, однако при грамотном подходе он может стать отличным выбором.

- Высокий уровень теплоизоляции – здания на основе опилкобетона сохраняют прохладу в летний период и тепло зимой, действуя как термос.

- Экологичность и безопасность для людей – отсутствие токсичных веществ и вредных выделений гарантирует создание в жилье положительного микроклимата, способствующего уменьшению случаев аллергий.

- Высокая прочность – опилкобетон обладает приемлемыми структурными характеристиками, и некоторые из его видов могут использоваться для строительства несущих конструкций (используемых обычно не выше 3 этажей).

- Высокая огнеустойчивость – благодаря введению в состав синтетических добавок, опилкобетон способен противостоять пламени в течение двух часов при температуре до 1200 градусов.

- Отличная паропроницаемость – благодаря пористой структуре опилкобетон позволяет воздуху свободно циркулировать, не удерживая влагу.

- Устойчивость к резким перепадам температур – опилкобетон не боится замораживания или оттаивания и не деформируется под воздействием внешних условий.

- Доступность по цене – по сравнению с газобетоном стоимость опилкобетона немного выше, но при самостоятельном производстве она может быть значительно снижена.

- Хорошие звукоизоляционные свойства – благодаря своей пористой структуре опилкобетон эффективно поглощает звуковые волны, работая как снаружи, так и внутри.

- Простота обработки – легкий монтаж стал возможен благодаря минимальному весу и идеальным геометрическим параметрам. Блоки легко поддаются распиловке и сверлению без ущерба для их структуры и формы.

- Использование вторичных материалов – все виды цементно-стружечных блоков и плит создаются на основе отходов деревообработки, что позволяет использовать опилки по доступной цене.

- Долговечность – при соблюдении оптимальных условий, блоки из опилок и цемента способны служить десятилетиями.

- Небольшой вес – это значительно облегчает монтаж и снижает нагрузку на основание конструкции.

Среди недостатков материала можно выделить: низкую влагостойкость и необходимость защиты, ограниченный выбор сырья по видам, продолжительный процесс производства (после заливки материала в формы его необходимо выдерживать и сушить не менее трех месяцев, прежде чем его можно будет использовать).

Состав и характеристика

Существуют четкие требования к составу кирпича, изготовленного из цемента и древесной щепы, которые прописаны в ГОСТ (государственном стандарте).

Все используемые материалы должны отличаться высоким качеством:

- Вода должна быть очищена от загрязняющих веществ; можно использовать дождевую или питьевую воду.

- Опилки необходимо тщательно высушить и вымочить в специальных растворах для предотвращения гниения и появления плесени.

- Песок – чаще всего применяются сорта с средними или крупными частицами, допустимо смешивать их с мелким песком, часть которого не должна превышать 10% от общего объема.

- Рекомендуется использовать портландцемент класса М400.

С целью улучшения качества материала технология производства допускает добавление 2-4% различных добавок, растворенных в воде:

- гашеная известь;

- жидкое стекло;

- хлористый кальций.

Если рассмотреть состав смеси для цементно-опилочных блоков, то соотношение компонентов можно описать следующим образом:

- 55% – древесные щепки;

- 26% – песочные частицы;

- 12% – цемент;

- 7% – очищенная вода.

Технические характеристики

Технические характеристики охватывают важные показатели, касающиеся цементно-опилочных блоков:

- Плотность кирпича варьируется от 500 до 900 кг/м3.

- Древесная щепа составляет 80% от общего объема.

- Прочность Арболита достигает своего максимального значения – 3,5 Мпа.

- Уровень упругости блоков колеблется от 250 до 2300 Мпа.

- Теплопроводность материала составляет от 0,08 до 0,17 Вт.

- Количество циклов, в течение которых блоки выдерживают замораживание и оттаивание, составляет 50.

- Блоки не подвержены значительной усадке, показатель которой равен около 0,8%.

Технология производства Arvolit учитывает целый ряд факторов, связанных с выбором опилок. Лучше всего использовать измельченную древесину хвойных пород; допускается использование лиственных, однако они должны быть обработаны специальными препаратами против грибковых заболеваний.

Опилки при этом должны быть чистыми. Важно избегать попадания частиц листьев или коры. Стандартные размеры опилок — длина 40 мм, ширина 10 мм и толщина 5 мм. Несоблюдение этих параметров при изготовлении раствора может негативно сказаться на качестве конечного продукта.

Кирпичи производятся в различных классах прочности — от М5 до М20. Каждый сорт имеет свое специфическое применение:

- М5 – применяется для строительства наружных и несущих стен и фундаментов зданий.

- М10 – используется для реконструкции старых строений и подвальных помещений.

- М15 и М20 – предназначены для межкомнатных стен и перегородок внутри помещений.

Принципы изготовления

Основными компонентами Arvolit являются:

- портландцемент;

- опилки;

- песок;

- гашеная известь;

- вода.

Опилки хвойных пород менее восприимчивы к болезням, грибкам и плесени. Опилки древесины других пород должны быть предварительно обработаны антисептиками и другими веществами, защищающими сырье от плесени. Кроме того, их необходимо тщательно высушить на свежем воздухе.

Качество используемых компонентов и их соотношение напрямую влияют на плотность цементированных древесных опилок. Чем больше доля цемента, тем прочнее будет материал, но при этом снижаются его теплоизоляционные характеристики.

Блоки с высокой плотностью значительно снижают показатели теплоизоляции, но повышают морозо- и влагостойкость, а также увеличивают устойчивость арматурной сетки к коррозии.

При производстве из блоков часто применяется армирование. Оно укрепляет блоки и позволяет увеличить их нагрузки. Однако стоит учитывать, что армирование снижает устойчивость конструкции к низким температурам, влаге и коррозии.

При добавлении большого количества вторичных опилок повышается теплоизоляция, но в то же время снижается прочность, что делает блок непригодным для несущих конструкций.

Нехватка цемента может сделать блоки хрупкими, ненадежными и склонными к разрушению. Поэтому такие продукты лучше всего использовать только для теплоизоляции стен и создания внутренних перегородок.

При строительстве из арволитовых блоков нет необходимости возводить дополнительную основу, так как их вес значительно меньше по сравнению с обычным кирпичом.

Классификация блоков из опилок

Из опилкобетонных блоков создаются стены (для возведения наружных и внутренних стен) и перегородки (для промежуточных стен). Блоки классифицируются на:

- полнотелые (без пустот, имеющие более тяжелую и плотную структуру, уступающие в теплоизоляционных свойствах и поглощении звуковых волн);

- пустотелые, как со сквозными, так и с глухими пустотами (менее плотные и прочные, но хорошо снижающие шум и обеспечивающие теплоизоляцию).

По ГОСТ 6133-99 «Блоки кладочные бетонные. Технические характеристики» производители предлагают опилкобетонные блоки следующих стандартных размеров:

- стеновые – 288х288/138х138, 390х190х188, 190/90х190х188 и 290х190х188 мм;

- перегородочные – 590/190/90х190х188 мм.

Производство изделий других размеров может осуществляться по согласованию с заказчиком.

В зависимости от плотности опилкобетон делится на два типа:

- конструкционный (плотность D500-850);

- теплоизоляционный (плотность до D400).

Изготовление блоков из опилок и цемента

Если у вас есть намерение самостоятельно изготовить опилкобетонные блоки, необходимо установить требования к прочности материала. Важно помнить, что для создания бетонного блока, подходящего к проектам, нужно понимать характеристики строительных бетонных блоков.

Марка прочности Компоненты (в частях по объему) Опилки Песок Цемент Лайм М10 3,2 1,1 0,5 0,7 М15 3,9 1,5 0,6 0,4 М25 3,2 1,4 0,5 0,4 Существует два способа смешивания компонентов:

- Первый метод: смешивание воды с цементом, после чего порционно добавляются остальные компоненты.

- Второй метод: сначала смешиваются сухие компоненты, а затем добавляется вода.

Что касается проверки готового раствора, рекомендуется выдавить небольшое количество смеси в штамп. При наличиствующих избытках влаги, смесь будет стягиваться, а если воды недостаточно, она начнет рассыпаться и ее будет легко зажать в ладонях.

Технология изготовления

Для этого вам потребуются небольшая бетономешалка и деревянные формы толщиной 20 мм, внутренние поверхности которых облицованы листовым металлом, чтобы облегчить процесс извлечения блоков после затвердевания.

Важно отметить, что опилкобетон дает усадку при высыхании, поэтому размеры форм должны быть больше рассчитанных размеров готовых блоков примерно на 10%.

- Сначала готовят смесь, соблюдая пропорции компонентов и используя чистую воду без загрязнений.

- Затем подготавливаются формы. Если нужно создать пустоты в блоках, применяются трубки из скрученного толя.

- Производится укладка смеси в формы, обеспечивая тщательное уплотнение слоя за слоем.

- После схватывания цемента и частичного затвердевания блоки извлекаются из форм и помещаются на сушку в проветриваемое помещение на срок не менее одного месяца.

Для проверки прочности опилкобетонных блоков рекомендуется сбрасывать изделие с высоты около одного метра. Качественно изготовленный блок не должен деформироваться или трескаться.

Отзывы об опилкобетоне

Многочисленные отзывы о блоках из опилкобетона подтверждают их преимущества, особенно в части низкой теплопроводности. Дома, построенные с использованием опилкобетонных блоков, остаются прохладными в жаркую погоду и теплыми в зимнее время, что существенно снижает затраты на отопление в холодный период года. Высокие теплоизоляционные свойства материала позволяют избежать дополнительных установок утеплителя.

Достоинства

Преимущества опилкобетонных блоков можно выделить в следующем:

- Прочность. Блоки можно использовать для несущих стен зданий, высотой до трех этажей.

- Экологичность и безопасность – материал не выделяет вредных веществ и микрочастиц, не опасных для здоровья.

- Негорючесть. Блоки способны выдерживать пламя и температуры до 1200°С без воспламенения на протяжении двух часов.

- Паропроницаемость. Благодаря пористой структуре обеспечивается воздухообмен через стены, что выводит излишки влаги и формирует комфортный микроклимат.

- Высокие шумоизоляционные характеристики. Стены и перегородки хорошо поглощают звуковые волны, создавая акустически комфортную обстановку.

- Морозостойкость. Многократное замораживание и оттаивание конструкций из опилкобетона не приводит к их разрушению.

- Удобство обработки. Опилкобетон легко подвергается резке и сверлению, устойчив к возникновению трещин и сколов.

- Простота монтажа. Легкие блоки позволяют осуществлять работу в короткие сроки, и они удобно укладываются благодаря своей форме.

- Долговечность. Конструкции из блоков могут служить десятилетиями, если они надлежащим образом защищены от влаги.

- Доступная стоимость. Использование вторичных материалов (опилок) значительно снижает расходы на производство такого материала.

- Возможность самостоятельного изготовления. Каждый желающий может самостоятельно изготавливать блоки из опилок и цемента, используя доступное сырьё.

Недостатки

К основным недостаткам опилкобетона стоит отнести его сравнительно высокую влагопроницаемость. Вам необходимо учитывать следующие факторы:

- Перед тем как возводить наружные стены, следует установить хотя бы полурублевой цоколь на высоте не менее 0,5 метра от уровня отмостки;

- Нужно предусмотреть вылет карнизов за плоскость стены на расстояние не менее 0,5 метра; рекомендуется также оборудовать кровлю водосточной системой.

Наружный фасад следует оформлять защитным покрытием от влаги. Это также необходимо для улучшения эстетики здания, так как геометрия объема самих обследуемых блоков не совсем ровная, и в стыках кладки часто возникают толстые швы.

К недостаткам относится долгий процесс изготовления опилочно-цементных блоков. Месяцы от момента заливки формы до возможности их использования в строительстве являются обязательными, и данный процесс затягивается не менее чем на три месяца для качественной сушки и набора прочности.

Применение опилкобетона

Опилкобетон стал востребованным строительным материалом благодаря своей низкой цене и легкости в производстве. Интерес к использованию данного материала увеличивается. Опилкобетон прекрасно подходит для различных видов строительства, включая:

- дома до трех этажей;

- гаражи;

- сараи;

- вспомогательные постройки;

- производственные здания.

Как и большинство материалов, обладающих умеренными гигроскопическими свойствами, опилкобетон требует нанесения внешнего покрытия, как и газобетон и пенобетон.

Сравнивая опилкобетон с газобетоном, можно отметить, что водопоглощение газобетона составляет 200% от веса блока. Поэтому не стоит бояться использования опилок в производстве блоков. Используемый в Германии с начала прошлого века популярный изоляционный материал – экологическая вата, изготавливается из вторичных материалов и отходов.

Таким образом, важно установить, что более экологично: опилкобетон с органическими компонентами или эковата с ненужной концентрацией солей брома.

Компании, занимающиеся продажей древесных отходов, охотно ставят свою маржу на продажу опилок, так что вам не стоит беспокоиться о нехватке качественного сырья.

Опилкобетонные блоки

Смесь помещается в формы и формируется в соответствии с типами форм. Прессы могут использоваться различного типа:

Важным аспектом является то, чтобы при уплотнении смесь была максимально сжата, тем более, что вибростол может не дать необходимого результата.

Размеры блоков обычно соответствуют размерам цементных или песчаных блоков, поэтому многие производители используют оборудование, предназначенное для их производства. Необходимое давление позволяет удалить пустоты из блока.

Средняя себестоимость одного блока составляет 15 рублей, что очень мало по сравнению с теми объемами, которые поставляются на рынок. При реализации по цене в 30 рублей за блок все затраты будут компенсированы.

К преимуществам можно отнести:

- унитарность всех операций;

- отсутствие необходимости масштабных сооружений комплексной опалубки и прочих сопутствующих объектов.

К недостаткам относятся следующие моменты:

Заливка монолита, ее плюсы и минусы

Монолитный опилкобетон целесообразен, если имеется возможность практически непрерывного производства объемов для их укладки по всему периметру строящегося здания, принимая во внимание высоту опалубки.

Для этого удобнее всего использовать деревянные трамбовки с небольшим уклоном внизу, которые позволяют им легко восходить в заливочный состав.

Для заливки бетона из опилок вам понадобятся:

- широкая бадья с плоским дном;

- ручная бетономешалка;

- правильные ингредиенты, доступные в непосредственной близости.

Отзывы строителей

На различных форумах гораздо чаще можно встретить мнение строителей и домовладельцев об опилкобетонных блоках, касающиеся их характеристик и легкости в использовании данного строительного материала. Вот некоторые из отзывов.

Положительные

Эти форумы зачастую используются пользователями блоков из опилкобетона при строительстве различных объектов.

Безусловно, он более всего подходит для возведения отдельно стоящих домов, и это актуально для нашего климата. Прежде всего, он теплый, доступный и легкий, и всегда есть возможность закупить сырье.

Антон.

Следующее преимущество – блоки можно изготовить собственноручно.

К примеру, в нашем регионе работает много мебельных фабрик.

Они даже не знают, как правильно распорядиться опилками.

Кроме того, песка и цемента также достаточно.

Ваша задача лишь найти нужный рецепт и вперед.

Алексей.

Уважаю этот материал. В этом году мне удалось убедиться в качестве блоков, когда я отдыхал в горах Алтая. Местные жители использовали сосновые опилки для постройки собственного дома.

Такой дом очень экологичен (в отличие от шлака), а также очень выгоден, и получает аромат соснового леса.

Отрицательные

Александр.

Хотя кажется, что все отлично, у меня все же есть опасения, что влага может все ж проникнуть. Не будет ли усадки стен, не покосится ли дом со временем?

Игорь.

Я пробовал несколько различных вариантов, и единственное, что я понял: без гидропресса невозможно изготовить хороший блок…

Также среди многих лишь дезинформация; некоторые путают опилкобетон с арболитом, который состоит из опилок и стружек, тогда как опилкобетон состоит исключительно из опилок.

Для коагуляции можно смело применять химические добавки, но эксперименты показали, что скорость коагуляции в большей степени остается прежней.

Выводы

Эра опилкобетона возвращается. Люди начинают более осознанно распоряжаться своими средствами и открыто выражают свое мнение в сети. Зачем тратить много денег на поддержку технологий запада, если у нас есть собственные методы, проверенные временем?

Надеюсь, что не наступит тот момент, когда нашу технологию вновь постараются продать нам, красиво обернув ее в маркетинговую упаковку с броским названием. Лучше принимать то, что реально испытано на практике.

На видео представлен процесс укладки монолитного опилкобетона на устойчивую опалубку:

Области применения

Опилкобетон находит широкое применение в строительстве гаражей, бань, небольших одноэтажных зданий и изразцовых конструкций. Он также может быть использован для создания заборов и столбов, а также для теплоизоляции стен и создания различных запатентованных проектов. Общие применения опилкобетона расширяются даже в тех случаях, когда изначально задумывалось использование других строительных материалов (в целях снижения затрат).

Фундамент и цоколь

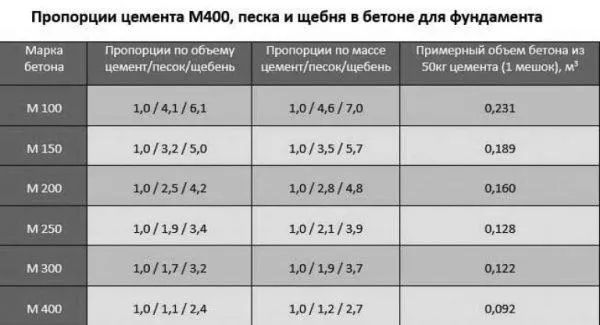

Легкие бетоны, включающие опилки и древесные стружки, колоссально не подходят для использования в качестве фундамента. Создание такой конструкции приведет к ее некачественности, что делает помещение небезопасным для его обитателей.

Марка бетона, используемая для фундамента, должна определяться на основании несущей способности грунта, уровня грунтовых вод, наличия пустот и других факторов. Если стены предполагается строить из опилкобетона, основание должно находиться не ниже 60 см от уровня земли, обязательно ставя гидроизоляционный слой сверху.

Стены

Для стен можно применять как сборные блоки из опилкобетона, так и литые монолитные конструкции. Обычно для стен домов, коттеджей, сараев и гаражей применяются материалы классов прочности M15-M20. Также опилкобетон подходит для реконструкции старых зданий. Блоки M5-M10 имеют превосходные теплоизолирующие способности и потому имеются в сборных стенах.

Кладка из блоков

Использование сборных блоков позволяет выполнять работы с высокой скоростью, что особенно важно при поджатых сроках стройки. Стандартный бетон требует значительного времени для достижения необходимой прочности, в то время как блоки из опилкобетона этой проблемы лишены. В случае использования необходимо выполнить формирование швов и осуществить армирование стен таким же образом, как и в случае использования обычного легкого бетона.

Монолитные конструкции

При этом методе отсутствуют кладочные швы, что делает теплоизоляцию более эффективной. Благодаря применению опалубки, конструкции могут принимать любые формы и геометрические задачи. Опалубка закрепляется посредством деревянных рам, которые также выступают в роли основания.

Разложите подготовленную смесь слоями (по 150 мм) и придавите досками. Установите армирующую сетку с интервалом 400 мм и дайте высохнуть в течение недели, каждый раз заполняя два слоя по 150 мм. После завершения заполнения, снимите опалубку и переместите ее выше.

↑

Завершение стены: монолитный пояс или деревянный брус

Когда стена достигает своей максимальной высоты, устанавливаются так называемые зажимные сваи. В ее роли могут выступать облицовочные брусья или металлические балки (второй вариант менее предпочтителен, в связи с высокой концентрацией извести в опилкобетоне). Торцы брёвен перекрытия необходимо облицевать влагонепроницаемым материалом.

Изготовление опилкобетона

Материал поддаётся самодельному производству, если заранее закупить все необходимые компоненты.

Компоненты

Для реализации проекта потребуется купить:

- цемент марки М400;

- песок;

- опилки;

- гашеную известь;

- чистую воду.

Опилки необходимо обрабатывать специальными химическими растворами или сушить под солнечными лучами для уменьшения их влажности. Само собой разумеется, что гашеную известь в растворе можно заменить глиной.

Пропорции

Ориентировочные пропорции ингредиентов для опилкобетона составляют следующие:

Тип опилкобетона Цемент Песок Опилки Лайм М10 (одноэтажный дом) 0,5 1,1 3,2 0,7 М15 (двухэтажный дом) 0,6 1,5 3,9 0,4 М25 (технологические здания) 0,5 1,4 3,2 0,4 При увеличении количества цемента, блоки лучше подходят для нежилых зданий, так как они теряют теплоизоляционные свойства. С другой стороны, такие конструкции получают значительную прочность и долговечность, позволяя реализовывать проекты больших размеров.

Размер опилок и требования к ним

Опилки обычно производятся на лесопильных заводах, причем тип завода (ленточная или дисковая пилорама) не имеет значения. Однако опилки, полученные от калибровочных и округлительных машин, не подойдут для приготовления растворов, так как они не создают однородную массу.

Важно заметить: оптимальными являются опилки хвойных деревьев размером от 1 до 5 мм.

Сырьё нужно очистить от пыли, так как она может негативно сказаться на качестве опилок. При вводе еловых опилок в состав, время затвердевания бетонной массы составит 10 часов; для сосны этот показатель увеличивается до 15 часов. Опилки лиственных пород могут увеличить данный срок до 4 дней.

Заведение смеси

Приготовление раствора проще производить в бетономешалке, так как вручную это сделать сложнее. Если нужно уменьшить скорость схватывания бетона, в воду следует добавить небольшое количество моющего средства. Готовая смесь должна удерживаться в комках, из которых не стекает вода и которые не распадаются в руках.

Как смешивать компоненты?

Сначала в емкость положите опилки и известь, затем добавьте цемент и песок, и в самом конце водой. При необходимости цемент можно предварительно разбавить с водой, а затем добавить остальные ингредиенты.

Опилкобетон с гипсом

При замене цемента на гипс, полученная смесь будет подходить для внутренних стен. Проблема чрезмерного затвердевания раствора может быть решена добавлением моющего средства для стирки. При дополнительной защите от атмосферных условий гипсокартон также может использоваться для наружных стен.

Возведение стен из опилкобетона

Монтаж стен практически не отличается от монтажа стен из других блочных материалов. Инсталляция начинается с углов. На первый ряд блоков укладывается слой песчано-цементного раствора.

Проверка вертикального выравнивания рядов осуществляется с применением спиртового уровня, а горизонтальность – с помощью натянутой нити. Кладка ведется с некоторым смещением, равным 0,25-0,5 кирпича, для предотвращения разрушений вертикальных швов. Между рядами вставляется армирующая сетка.

Для отделки таких зданий можно использовать различные отделочные материалы: парапеты, штукатурку, краску, обрешетку и камень. Таким образом, здание является не только красивым и уютным, но и качественным по постройке и доступным по стоимости.

Бетон из опилок: состав, сфера применения, преимущества и недостатки, производство своими руками.