Необходимо учитывать важность добавления химических добавок в состав арболита. Эти вещества значительно улучшают эксплуатационные характеристики материала. Ведь, как уже упоминалось, арболит является самостоятельной разработкой, и его технология может не всегда соответствовать установленным нормам ГОСТа. Поэтому для достижения оптимальных характеристик многие производители прибегают к помощи различных химических добавок, чтобы восполнить недостатки, которые могут возникнуть из-за использованных самовоспроизведенных компонентов.

Блоки из арболита своими руками

Строительный материал арболит получил широкую известность еще в советское время, когда функционировали специализированные заводы по его производству, и на основании этого материала возводились жилые дома. Однако после распада Советского Союза технология была временно забыта и вновь стала актуальной лишь несколько лет назад. Арболит отличается своей теплоизоляцией, легким весом, высокой прочностью, отличной звуконепроницаемостью и доступной ценой. Все эти характеристики способствуют растущему интересу к арболитовым блокам (или, как их ещё называют, арбоблокам) со стороны частных застройщиков.

Важно сразу же подчеркнуть, что арболит и бетон из опилок — это два различных строительных материала, обладающих совершенно разными свойствами. В арболите содержатся древесные отходы, причем их количество и форма строго контролируются. Как таковой другой набор компонентов не разработан. Стандарты их использования регламентируются ГОСТом и другими руководящими документами. В качестве наполнителя применяются не опилки, как может показаться на первый взгляд, а древесная щепа, размер которой не должен превышать размеров 40х10х5 мм.

- 1 Свойства, достоинства и недостатки

- 1.1 Эксплуатационные характеристики

- 2.1 Состав

- 2.2 Виды и размеры блоков

- 2.3 Пропорции

- 2.4 Технологии прессования

- 2.5 Условия нормального производства

- 4.1 Порядок и особенности замеса раствора

- 4.2 Формование блоков

- 4.3 Особенности строительства из арболитовых блоков

Свойства, достоинства и недостатки

При выборе строительных материалов для частных проектов очень важно учитывать их технические характеристики. Рассмотрим арболитовые блоки более внимательно с этого ракурса, чтобы увидеть их достоинства и недостатки:

- Теплопроводность — 0,08 — 0,14 Вт/м°C, что зависит от плотности материала: чем выше плотность, тем больше показатель теплопроводности. Характеристики арболита сопоставимы с древесиной, у которой данный параметр составляет 0,14 Вт/м°C, тогда как керамический кирпич имеет значение 0,6-0,95 Вт/м°C. Это значит, что дома, построенные из арболита, будут теплыми, несмотря на небольшую ширину стен. В центральной части России для домов постоянного проживания рекомендуется делать толщину стен в пределах 30-40 см.

- Морозостойкость — от 25 до 50 циклов замораживания и оттаивания. Этот показатель указывает на то, что стены способны выдерживать до 50 циклов «замёрзнуть» и «оттаять» без ущерба их качествам. Для домов, которые эксплуатируются круглый год, этот параметр зачастую не имеет значения, тогда как для дачных зданий, не имеющих постоянного отопления, срок службы в 25-50 лет выглядит вполне приемлемо.

- Прочность на сжатие — достигает от 0,5 до 5 МПа. Это одна из основных привлекательных характеристик арболита — он не поддается разрушению. Более того, он восстанавливает свою форму после снятия нагрузки, что означает, что если по блокам ударить, можно оставить вмятину, но со временем она выровняется — частично или полностью, в зависимости от степени повреждения.

- Прочность на изгиб — от 0,7 до 1 МПа. Это означает, что в случае неравномерной усадки фундамента блоки из арболита не лопнут и смогут компенсировать значительное количество нагрузки.

Свойства арболита действительно хорошие, но стоит отметить, что они сохранятся только при строгом соблюдении пропорций и технологии производства. Следует учитывать, что из-за этих требований блоки Arbolit могут стать рискованным выбором — нельзя знать заранее, насколько качественно они были произведены.

Эксплуатационные характеристики

Как видно, арблоки имеют довольно неплохие свойства. Среди их значительных преимуществ можно выделить малый вес, большие размеры, а также хорошую способность к звукопоглощению. Кроме того, блоки можно легко резать и придавать необходимые формы. Наконец, гвозди и шурупы хорошо крепятся к арболиту, что также является положительным аспектом.

- Усадка — 0,5-0,6%. Это значение демонстрирует, насколько изменятся размеры стен под действием нагрузки. С этим показателем арболит имеет один из самых низких значений в своем сегменте.

- Водопоглощение — 40-85%. Это значение достаточно высоко. Если арболитовый блок погрузить в воду, он сможет впитать в себя значительное количество жидкости. Это говорит о том, что необходимо обеспечить отличную гидроизоляцию между фундаментом и первым рядом блоков. Также важно выполнить наружную отделку здания, чтобы защитить материал от влаги. Тем не менее, нет никаких причин для пессимизма: гораздо важнее, что гигроскопичность арболита низкая, что означает его способность накапливать парообразную влажность. Даже при высокой влажности воздуха арболит не портится, а постепенно пропускает пары через себя, что помогает поддерживать оптимальную влажность в помещении.

- Огнестойкость — класс Г1. Арболит принадлежит к группе материалов, которые не способствуют горению, что является весомым преимуществом.

Если рассматривать технические свойства целиком, то можно выделить одно серьезное недостаток — высокое водопоглощение. Есть и другой нюанс, который связан с областью применения. Арболит привлекает внимание грызунов, так как это натуральный и теплый материал. Решить эту проблему можно, подняв погреб на высоту не менее 50 см над уровнем земли.

Технология производства арболитовых блоков

Арболит попадает в категорию легких бетонов, и технология его производства практически стандартная, за исключением ряда нюансов, таких как необходимость уплотнения и использование принудительного бетоносмесителя вместо обычного. Чтобы получить качественную древесную массу, целесообразнее смешивать древесные отходы с другими ингредиентами именно в миксере.

Состав

Арболит состоит из четырех основных компонентов:

- высокомарочный цемент (обычно марки М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Цемент должен обязательно быть свежим и сухим, а щепа — строго определенного размера. Чем меньше отклонения от указанного, тем устойчивее получится блок. В качестве химических добавок могут использоваться нитрат и хлорид кальция (при этом он часто обозначается как пищевая добавка E509), жидкое стекло, сульфат алюминия и другие вещества. Обратите внимание: их необходимо сначала разводить в воде, и только потом добавлять к щепе во время смешивания. Вода должна быть любой, пригодной для питья, но не вода из промышленных источников с возможными примесями. После того, как щепа станет равномерно влажной, к ней добавляют цемент — и никакой другой последовательности соблюдать не следует.

Виды и размеры блоков

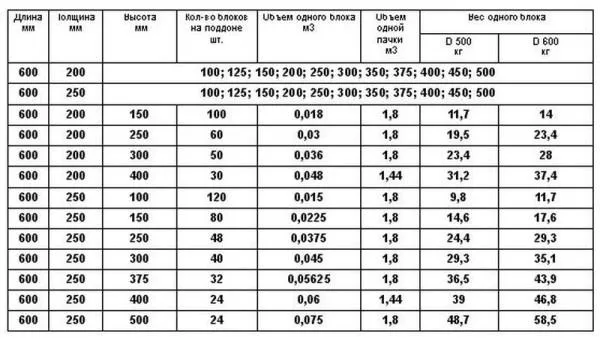

В зависимости от плотности, блоки Arbolit делятся на термические (до 500 кг/м³) и конструкционные (от 500 кг/м³ до 850 кг/м³). Более легкие конструкционные блоки плотностью 500 кг/м³ можно использовать для одноэтажных строений. Для таунхаусов с этажностью 1,5 и 2 уровень минимальной плотности будет 600 кг/м³ и выше.

Размеры блоков Arbolit могут значительно варьироваться. Наиболее распространенный габарит составляет 500х200 мм, тогда как толщина может изменяться в диапазоне от 100 мм до 400-500 мм. Тем не менее, разные заводы и мастерские могут производить блоки различных габаритов. Формы для блоков можно изготовить даже из обычного листового металла, что исключает трудности с производством. На фотографии ниже представлено одно из производственных помещений.

Как видно, доступны также блоки размером 600х200 мм и 600х250 мм с толщиной от 100 до 500 мм. Вы можете выбрать подходящие размеры как для несущих стен, так и для внутренних перегородок. При желании можно самостоятельно изготовить подходящие формы для арболитовых блоков — это станет отличным решением для индивидуального использования.

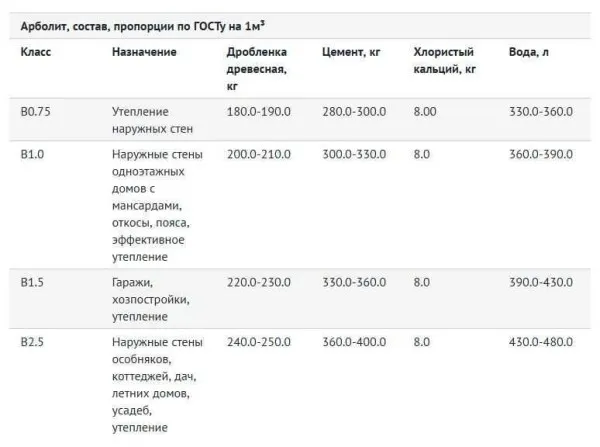

Пропорции

Как и большинство строительных материалов, арболит также подразделяется на классы прочности. Для возведения несущих стен зданий следует придерживаться класса прочности B 2.5.

Материалы, необходимые для производства одного кубического метра арболитового раствора, детализированы в таблице (см. выше).

Технологии прессования

После смешивания ингредиентов начинается процесс формования блоков. Существует несколько технологий прессования:

- Простое прессование:

- Ручное на полу (требует значительных усилий);

- Ручная трамбовка на вибростоле.

Наиболее простой методом является ручное прессование. Тем не менее, этот вариант самый трудоемкий и затрудняет контроль плотности и толщины блоков.

Что нужно для самостоятельного изготовления?

Несомненно, в промышленном производстве арболита используются современные технологии и оборудование, которые способны удовлетворить все требования ГОСТа. Однако в отечественном производстве нельзя с уверенностью говорить о 100% качестве материала. Тем не менее, для тех, кто желает существенно сэкономить на материале, есть возможность изготовить блоки самостоятельно.

Для этого потребуется:

- Бетономешалка — для смешивания всех компонентов раствора.

- Поддон или емкость — для хранения готовой смеси.

- Формы — для создания отдельных изделий и их затвердевания.

- Разделительная перегородка или пустотообразователи — для производства нескольких изделий в одной форме с пустотами или без них.

- Ведро — для хранения воды, необходимой для раствора.

- Щепкорез — для измельчения древесины до нужных размеров. Самостоятельное изготовление устройства возможно, но для этого потребуются такие компоненты, как металлические шпильки, подшипники, ось, автомобильные рессоры, двигатель, натяжитель ремня, гайки, болты, а также измельчающий диск с молотками и ножами (для нарезки древесины на листы, а затем на тонкие щепки) и т.д.

- Сушильная камера — для просушивания древесной щепы или опилок.

- Лопата — для засыпки компонентов в бетономешалку или форму.

Можно также приобрести готовые блоки, однако стоимость составит около 200 000 рублей.

Компоненты для производства

Продукция арболита состоит из вяжущего вещества, песка, воды и органического наполнителя, который создаёт древесные отходы.

Рекомендация: Чтобы снизить финансовые затраты на изготовление произвольных камней, не обязательно приобретать древесину. Можно обратиться за опилками или щепой к ближайшему деревообрабатывающему заводу или мастерской. Даже если за это придется заплатить, это будет стоить совсем немного по сравнению с покупкой целых блоков древесины.

Однако просто распиливание древесины не даст необходимого результата. Древесина содержит влагу и сахара, которые влияют на процесс затвердевания и снижают прочность готового материала. Сахара могут замедлять процесс схватывания цемента, и когда материал окончательно затвердевает, он больше напоминает рыхлый камень, чем монолитный блок.

Для достижения хорошей адгезии между цементом и древесиной необходимо обработать древесину должным образом. Неправильная обработка может привести к тому, что готовый блок будет не выдерживать усилий и распадаться на части. Поэтому сахара и вода в древесине должны быть полностью удалены.

Заготовка щепы

Несмотря на то что вода и сахара не обязательны в конечных древесных отходах, важно начинать с влажной древесины, так как только она сможет сформировать щепу, которая в будущем будет выглядеть хаотично в блоке. Обработка уже высушенной древесины приводит к образованию неравномерно распределённых фрагментов — в одном месте может быть высокая плотность, а в другом она может полностью отсутствовать. Более того, фракции высушенных опилок слишком тонкие, что требует подачи большего количества цемента для связывания с другими ингредиентами.

Щепа нарезается до нужных размеров с помощью специализированных машин — щепкорезов. Древесина помещается в сушильную камеру и обрабатывается химическими веществами для удаления сахара и сушки щепы.

При смешивании раствора древесная стружка должна быть смочена в воде, чтобы пропитать воду, но не растворяться в диапазоне конечного продукта. Когда раствор помещается в формы, щепа должна быть полностью покрыта цементом.

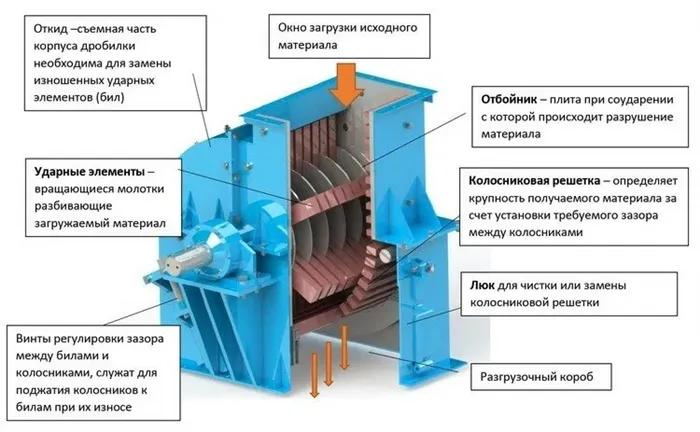

Ниже приведен изображение готового устройства для этого процесса:

Рецепт смеси

Рецепт производства блоков Arbolit может варьироваться в зависимости от различных производителей, однако основная цель химических добавок состоит в снижении уровня влаги в стружке, чтобы она не разбухала в готовом изделии и не деформировала его.

Типичные пропорции для одного кубического метра смеси составляют: 250 кг древесной щепы, 250 кг цемента, 8-10 кг химических добавок.

Химические добавки помогают удалить сахара и влагу, а также заполняют поры в стружке, чтобы они впитывали меньше воды во время смешивания раствора. Можно применять следующие химические добавки:

- Сернокислый алюминий. Эффективно расщепляет сахара в опилках и сокращает время набора прочности — материал укрепляется быстрее.

- Хлористый кальций. Чаще всего применяется в сочетании с сернокислым алюминием. Отличается тем, что уничтожает микроорганизмы в стружке, предотвращая в будущем процесс гниения и появления плесени или грибка.

- Силикат натрия. Необходим для закупоривания пор в опилках, чтобы влагу не пропускать внутрь. Вместо силиката натрия можно использовать жидкое стекло. Его необходимо добавлять после того, как сахара и вода были удалены из опилок.

- Гашеная известь. Это альтернативная химическая добавка, которую можно использовать вместо сернокислого алюминия и хлористого кальция, когда их негде купить или трудно их доставить. По своим параметрам она работает чуть хуже, поскольку процесс удаления сахара и уничтожения микроорганизмов идет медленнее.

Технология создания арболита

Изготовить арболит с помощью специального оборудования гораздо проще, чем с использованием самодельного. Тем не менее, технология самого процесса остается неизменной. Основные этапы производства следующие:

- Подготовка древесной массы. Древесину необходимо измельчить на специализированных машинах или же использовать готовые опилки с деревообрабатывающего предприятия. Важно очистить древесину от грязи, камней, пыли и прочих загрязняющих веществ. Содержание нежелательных добавок не должно превышать 10% от общей массы.

- Очистка щепы от влаги и сахара. На этом этапе используются сернокислый алюминий и хлористый кальций, а затем выполняется обработка жидким стеклом или силикаты натрия.

- Перемешивание раствора. Этот процесс можно осуществлять либо в бетономешалке, либо в отдельной ёмкости, с использованием лопаты. Ингредиенты добавляются в следующем порядке: сначала щепа, затем цемент с добавками, вода и другие дополнительные компоненты (по необходимости). Вода должна быть при температуре от 15°С до 25°С. Если вода остывает, то её следует периодически подогревать, добавляя в смесь. Объем воды не должен превышать половину массы цемента, иначе изделие будет распадаться. Если раствор замешивается вручную, рекомендуется добавить суперпластификатор «Полипласт», который улучшает текучесть смеси, что позволяет качественно уплотнить и залить формы для изделий.

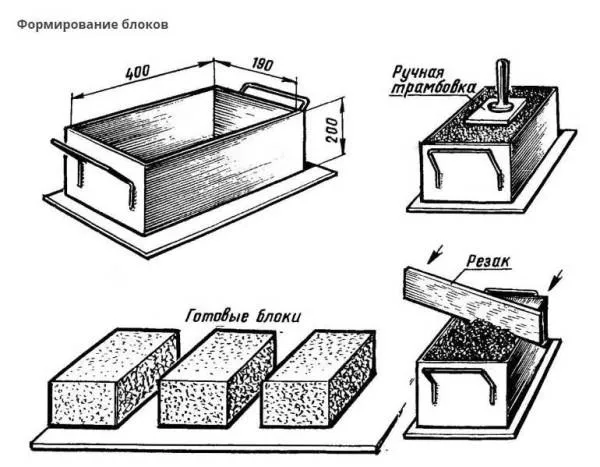

- Заливка смеси в формы. Сначала формы обрабатываются масляным раствором, машинным маслом или жидким цементом, чтобы облегчить вынимание готовых изделий. Если средств на покупку этих материалов нет, можно использовать старый линолеум для обшивки внутренних стен форм.

Заливку осуществляют поэтапно — в 3-4 подхода, а не сразу. Важно, чтобы каждый слой был хорошо уплотнен, используя специальный вибратор или вибростол. Кроме того, для исключения попадания воздуха в смесь, рекомендуется протыкать каждый натёртый слой в нескольких местах. При необходимости можно установить армированные маты или стальную арматуру после заливки одного из слоев.

При желании можно оставить около 2 см пространства для заливки слоя штукатурки, чтобы получить готовую оштукатуренную поверхность. В этом случае необходимо тщательно разровнять раствор с помощью кельмы.

Смесь затвердевает в течение 2-3 дней, после чего блоки можно извлекать из форм и сушить в тени не менее 14 дней. Температура окружающей среды должна быть не менее 10°C, что позволит элементам набрать необходимую прочность. Через месяц они уже будут готовы к установке.

Важно: в процессе сушки рекомендуется присыпать небольшим количеством воды, чтобы предотвратить высыхание или возникновение трещин.

Характеристики блоков, изготовленных в домашних условиях

Прочность блоков Arvolit зависит от их плотности. Марка материала соответствует среднему результату испытаний на сжатие. Поэтому данный параметр необходимо учитывать при проектировании зданий с учетом необходимого запаса прочности. В то же время марка арболита соответствует фактической прочности, так как по стандартам необходимо чтобы более 95% образцов проходили испытания.

Соответствие плотности, классов и марок блоков представлено ниже:

Плотность, г/см³ Класс Марка 0,4-0,5 В 0,35 М5 0,45-0,5 В 0,75 М10 0,5 В 1 М15 0,5-0,65 В 1,5 0,6-0,7 В 2 М25 0,6-0,75 В 2,5 М35 0,7-0,85 В 3,5 М50 Качество и сорт арболита зависит от соблюдения технологических процессов и культуры производства. Если вы сделали материалы самостоятельно, прочность блоков может оказаться на уровень или два ниже, чем на заводских образцах. Характеристики готового материала зависят от качества использованного цемента и конструкции опалубки.

Несмотря на то, что строительный класс арболита не ниже класса В1,5, данный материал с прочностью В1 может применяться для возведения зданий высотой не более 2-3 м. Для строительство 2-3 этажных жилых зданий нужны блоки B2 и B2.5. Поскольку на отечественном производстве не всегда можно достичь требуемых прочностных характеристик, для высотных зданий рекомендуется приобретать промышленный арболит, соответствующий строго установленным требованиям.

Во время строительства необходимо учитывать, что прочность арболита на сжатие относительно невысока, даже если следовать всем рекомендациям по пропорциям и технологии. Использование слишком тонких отходов или опилок иногда увеличивает акустические характеристики материала, однако теплоизоляционные и прочностные свойства при этом снижаются.

Отличная звукоизоляция достигается благодаря большому количеству пустот между наполнителями. На звуковых частотах от 125 Гц до 2 кГц материал демонстрирует отражение от 17% до 60% звуковых волн.

Возможное водопоглощение теплоизоляционного арболита может достигать 85%, а конструкционного — 75%. Благодаря низкой гигроскопичности он не поглощает влагу из окружающей среды, но может удерживать влагу, если находится в постоянном контакте с водой. Поэтому стены из арболита требуют герметичного выполнения.

Теплопроводность блоков составляет от 0,07 до 0,16 Вт/(м×°C). Этот параметр обратно пропорционален плотности арболита: меньший вес и прочность увеличивают теплоизоляционные характеристики материала. Проницаемость для водяного пара этого строительного материала может составлять до 30-35%.

Низкая гигроскопичность определяет хорошую морозостойкость арболита. Класс морозостойкости варьируется от F25 до F50, что свидетельствует о том, что он выдержит 25-50 полных циклов замерзания и оттаивания, не теряя своих прочностных характеристик.

Сборные блоки характеризуются высокой огнестойкостью: их защитное время составляет 60-90 минут.

Состав арболитовой смеси

Древесно-бетонная смесь состоит из следующих элементов:

- Наполнитель (щепа);

- Связующее вещество (цемент и вода);

- Технологические добавки.

Органические компоненты пропитываются раствором, который затвердевает и образует прочный материал. Связующее вещество равномерно распределяет нагрузку на отдельные куски древесины.

Какими должны быть компоненты

Требования к компонентам блоков «Арволит» регламентируются ГОСТом 19222-84. Стандарт содержит указания на состав и пропорции наполнителей, качество связующего вещества, тип химических реагентов, а также свойства и плотность конечного товара.

Основные адаптированненные компоненты древесно-бетонной смеси таковы:

- Цемент марки М400 или М500, реже — М300;

- Вода;

- Органические компоненты (деревянная щепа, сухие стебли культур);

- Технологические добавки.

В качестве связующего вещества могут использоваться:

- Портландцемент;

- Морозостойкий, с добавлением минеральных материалов;

- Сульфатостойкий (кроме пуццоланового).

Выбор марки связующего материала зависит от желаемой плотности арболита. Для теплоизоляционных блоков допускается использование цемента марки М300, а марки М400 или выше — для конструкционных блоков.

Используемая для приготовления арболита вода должна соответствовать требованиям ГОСТа 23732-79. На практике используется вода из колодца, скважины или основного водопровода. Температура воды должна находиться в пределах +15…. +20°C, чтобы обеспечить достаточное время для коагуляции.

Согласно данному стандарту, щепа должна быть измельчена до размеров не более 40х10х5 мм. Желательно использование хвойных пород деревьев, но также допускается древесина бука, березы, тополя и трепетного тополя. Применение прочих лиственных пород не рекомендуется, так как они могут содержать значительное количество сахаров и дубильных веществ, негативно влияющих на прочность конечного продукта.

Наполнитель должен быть очищен от мусора, камней, снега, льда, металлов и глины. Опилки и стружка не допускаются, однако можно разводить древесину с остатками стеблей хлопчатника, шелухой льняного семени и рисовой соломой.

Перед процессом измельчения древесина должна храниться от 2 до 4 месяцев. Сырье должно иметь естественную влажность. Если древесина пересушена, производимая щепа получится слишком мелкой, что является нежелательным для производства арболита.

Дополнительные химические добавки

Дополнительные химические вещества применяются для удаления примесей из древесины, увеличения времени твердения цемента, повышения огнестойкости и выполнения прочих задач. Для их обработки используются хлорид кальция, гашеная известь, сульфат алюминия и жидкое стекло. Это неорганические вещества.

При добавлении этих веществ непосредственно в арболитовую смесь их содержание должно составлять 2-5% от веса цемента.

Рекомендуемое содержание неорганических веществ в арболите:

Тип реагентов Пропорция веществ в минерализаторе Содержание (относительно веса связующего) Кальция хлорид — 2-4% Известь — Применяется только для вымачивания Жидкое стекло — 2,5-4% Алюминия сульфат, хлористый кальций 1:1 4% Хлористый алюминий и кальций 1:1 2% Натрия сульфат, кальция хлорид 1:1 4% Сернокислый и хлористый алюминий 1:1 2% Гашеная известь и жидкое стекло 1:1 2% Как избавиться от токсичных веществ в составе

Древесный материал может содержать дубильные вещества, сахара, алкалоиды, эфирные масла, смолы, альдегиды и другие соединения. Хотя породы, подходящие для производства арболита, не считаются токсичными для человека, длительное вдыхание пыли во время работы с древесиной может вызывать раздражение глаз, кожи и легких. Опасными считаются хвойные породы, такие как пихта, берёза, бук и ель, а также пыль всех применяемых деревьев.

Сахары мешают процессу затвердевания блоков. В присутствии влаги и щелочной среды углеводы переходят в цементный раствор, что делает его хрупким. Другие вещества, такие как дубильные вещества и минеральные кислоты, лишь усиливают негативное воздействие сахара на готовый продукт.

Чтобы удалить нецелевые добавки, можно использовать следующие методы:

- Обработка химическими реагентами. Щепу вымачивают в растворе жидкого стекла, хлорида кальция или извести на срок от 12 до 48 часов. Например, если щепа обрабатывается перед загрузкой, для удаления нежелательных примесей из 1 м³ древесины может потребоваться раствор, состоящий из 150-200 л воды и 2-3 кг извести.

- Окисление под солнечными лучами. Ультрафиолетовое излучение и нагрев переводят сахара в нерастворимую форму. Нужно выстоять древесину на солнце в течение 1-2 месяцев.

- Вымачивание в воде с подогревом. При кипячении и выдержке в емкости растворимые примеси переходят в воду. Время вымачивания при температуре +20…+25°С составляет от 6 часов.

Так, например, скорлупа льняного семени содержит значительное количество сахаров. Чтобы избежать рыхления цемента, этот материал рекомендуется хранить в известковом растворе на протяжении 1-2 дней или на открытом воздухе в течение 3-4 месяцев.

Формирование блоков перемычек

Раствор заливается в подходящие формы с помощью ведер или лопат. Формы могут быть деревянными, и используются только после заполнения раствором, чтобы образовался небольшой выступ.

После укладки слоев уплотнять не нужно. Случайный порядок смешивания обеспечивает хорошее качество. При укладке слоев можно незначительно прижимать, чтобы материал ложился компактно. Прессовать неполукруглые слои неправильно, и это может привести к разделению слоев и неправильной прочности блоков.

Смесь должна оставаться в форме 2-3 дня, после чего ее разбирают и сушат на улице. Если у вас нет средств для приобретения вибростола, лучшим решением будет использование подъемного стола, чтобы обеспечить уплотнение.

Заливка монолита

Для заливки монолитных стен следует использовать раствор с добавлением суперпластификатора. Важно соблюдать осторожность в вопросе армирования, так как это тоже критично, как и в ситуации с монолитным железобетоном. Металлические вставки обеспечивают защиту конструкции от сдвига под воздействием нагрузки и придают прочность.

Арматура может быть стальной, стекловолоконной или углеволоконной с диаметром 16 мм (для вертикального армирования) и 8-10 мм (горизонтального армирования). Элементы должны быть закреплены до установки опалубки; в противном случае будет сложнее соединять их между собой.

Любые имеющиеся материалы могут использоваться для создания опалубки.

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Можно использовать также структуру из твердого полистирола. Однако в таком случае произойдет снижение проницаемости арболита для водяного пара. Лучшим вариантом становятся ДВП.

Оборудование

Организация производства арболита в домашних условиях подразумевает определенные финансовые затраты на приобретение специализированного оборудования.

К числу необходимого оборудования относятся:

- Щепорез.

- Емкости для хранения щепы и бункер для цемента.

- Контейнеры для хранения химических реагентов и воды.

- Формы для блоков.

- Камера для сушки сырья.

Эти конструкции нужны для организации массового производства арболита. Если вам необходимо небольшое количество материала для личных строительных нужд, выбор оборудования будет иным.

Этапы производства и подводные камни

Существует множество мельниц, различающихся по:

- Принципу работы.

- Мощности.

Некоторые устройства относятся к категории бытового оборудования и предназначены для простых операций с ветками и отходами. Использование аналогичной техники требует наличия дополнительного оборудования для нарезки сырья.

Чтобы избежать дополнительных трат, лучше приобрести мощное устройство с широкой горловиной и режущими элементами. Оптимальным решением становятся роторные измельчители с лезвиями, стоимость которых составляет около 500 000 рублей. Однако эта инвестиция быстро себя оправдает.

Для частного производства можно использовать дробилку, способную измельчать древесину в модулях. Данное устройство также может применяться для уменьшения марки цемента до М400.

Рабочая область, на которой устанавливается резак, должна быть подведена к стабильному источнику электропитания на 380 вольт и быть готова для двигателя мощностью 10 кВт. Для производства арболита не подойдут опилки или стружка, за исключением крупных стружек от бритвенного станка.

Одним из самых компактных и доступных агрегатов является PM200, который подходит для домашнего производства арболитовых блоков.

Оптимальное оборудование для производства

Для успешного завершения производственного процесса понадобится следующее оборудование:

- Дисковый щепорез. Например, модель ДС31 стоит 199 тыс. руб. Она обладает компактными размерами, эргономичностью и доступна, но требует наличия электропитания.

- Молотковая рубилка (ДС31). Стоимость чуть больше — 273 тыс. руб. Эта модель обладает повышенной мощностью, но необходимо учитывать, что ей нужна специальная техника для транспортировки производимого материала.

- Роторная рубилка (БМП). Стоимость не выходит за пределы 230 тыс. руб., однако данный аппарат характеризуется комбинированным производством щепы и высокой производительностью. При этом стоит помнить, что размер горловины ограничен, поэтому необходимо корректировать размеры загружаемого сырья.

- Смесительное устройство (БМП). Его стоимость составляет около 400 тыс. руб. Это устройство обладает большим объемом для коммерческого производства, но не подходит для несложных задач в процессе частного строительства.

- Резервуары для жидкостей. На рынке представлены модели Ирпласт, стоимость которых от 7 до 10 тыс. руб. с объемом 500 л.

Производимая техника должна быть мощной, производительной и удобной в использовании.

Что такое арболит и каковы его основные преимущества

Материал, известный как Arvolit, состоит из двух главных компонентов. Одним из них является древесная стружка и опилки, а вторым – портландцемент, связывающий обе эти фракции. В качестве дополнительных примесей могут использоваться специальные химические добавки, которые улучшают характеристик древесины или повышают пластичность смеси, однако их содержание минимально.

Вопреки заблуждениям, арболит не является новинкой в области строительных материалов. Напротив, использование природных компонентов в сочетании с минеральными связующими имеет долгую историю. Можно вспомнить старинные технологии производства кирпича, в которые входили такие материалы, как глина и солома. С развитием в производстве извести, когда цемент стали делать в больших объемах, начались экспериментальные попытки создания бетона из древесных волокон.

Промышленное производство арболита было запущено в 1950-х и 1960-х годах прошлого века. Материал прошёл всесторонние испытания, получилнесоответствующий ГОСТ и на протяжении многих лет совершенствовался — работали над этой темой различные научные группы. Ярким подтверждением качества производства является тот факт, что сразу несколько зданий на антарктических станциях, включая кухонные и столовые помещения, были построены именно из арболита. Все расчеты подтвердили себя: легкий материал был сравнительно прост в отправке на дальние расстояния, а стены толщиной всего 30 см обеспечивали комфортные условия даже в таких экстремальных климатических условиях.

Увы, со временем акцент в производстве строительных материалов пришёл на железобетон, поскольку на тот момент мало кого интересовали проблемы сбережения энергоресурсов и экологии, что привело к дальнейшему забвению арболита. В силу этого широкая сеть компаний по производству арболита больше не существует, а новые разработки в этой области не проводятся.

На сегодняшний день кладочная промышленность начинает возрождаться. Арболит снова стал актуальным в строительстве, и спрос на него растёт. Многие частные предприниматели занимаются производством древесного бетона, а производители оборудования начали налаживать выпуск специализированных мини-линейных установок. Применяя определённые технологии, вы имеете возможность изготовить арболитовые блоки самостоятельно и даже в домашних условиях.

Каковы же замечательные свойства этого материала и какие преимущества он предоставляет при использовании?

- Первое, что сразу же привлекает внимание — это отличные термоизоляционные характеристики. Древесина признано теплым материалом, а «воздушность» арболита увеличивает это свойство. В качестве примера: 300-400 мм кладки из деревобетона способны так же сопротивляться холоду, как два метра кирпичной стены!

- Также арболит является отличным звукоизолятором, в домах, построенных из него, будут практически отсутствовать уличные шумы.

«Азы» технологии производства арболита

Следует акцентировать внимание на том, что все вышеизложенные материалы и информация касаются непосредственно арболита и, в частности, деревобетона. Дело в том, что под термином «арбобетон» порой понимают и опилкобетон (с небольшой долей опилок и добавлением песка), однако между этими материалами существует больше различий, чем общих черт.

- Для производства арболита используется древесная щепа, получаемая путем дробления древесины. При этом на выходе с дробильной машины образуются фрагменты длиной 15–20 мм, шириной около 10 и толщиной 2-3 мм. В промышленных условиях эту работу выполняют специальные установки, которые быстро перерабатывают неиспользованную древесину, включая сучья, горбыль, верхушки срезанных деревьев и отходы деревообрабатывающей промышленности.

Примечание: не все породы дерева подходят для изготовления арболита. В основном для этого используют хвойные породы — сосну, пихту и ель, однако лиственницу для этих целей не применяют. Из лиственных пород можно получать хороший материал из тополя, березы и даже трепетного тополя. При этом отходы буковой древесины не следует использовать для производства арболита.

- Полученную древесную массу обязательно обрабатывают специальными химическими реагентами. В древесине содержится немало водорастворимых веществ, которые могут привести к снижающим эксплуатационным характеристикам и значительно замедлить процесс полного схватывания цемента, что может вызвать ферментацию внутри готовых блоков. Это в свою очередь может привести к образованию пустот, вспучиванию поверхности и другим негативным последствиям.

Нейтрализация этих веществ проводится с применением растворов хлорида кальция, сульфата алюминия или жидкого стекла в установленной пропорции. Для предотвращения развития различных микроорганизмов в толще материала древесная щепа также проходят антисептическую обработку.

- Следующий этап — это смешивание древесной массы с связующим компонентом — портландцементом, который составляет примерно 10-15% от общего объема. Могут добавляться пластификаторы, но объем их не должен превышать 1% от массы.

- Образовавшаяся пластичная масса поступает на участок формовки. Существует несколько технологий формовки — прессование или уплотнение на вибростендах, в зависимости от назначения получаемых изделий.

- После того как формы будут заполнены, их помещают в цех сушки, где поддерживается строгий температурно-влажностный режим. Далее идут распалубка и сушка готовых изделий, которая продолжается два дня при температуре около 60°C.

- При необходимости готовые изделия могут пройти механическую доработку и затем быть отправлены на склад для упаковки и распределения.

Пропорции ингредиентов, которые используются, отсутствуют фиксированные значения и могут варьироваться в определенных пределах, в зависимости от производимого продукта и его предполагаемого использования.

При производстве крупных изделий могут применяться дополнительные усовершенствования, такие как использование специальных планок и крепления.

Как изготовить арболитовые блоки самостоятельно

Количество малых компаний, которые занимаются производством железобетона, постоянно растет (для ряда индивидуальных предпринимателей это становится весьма прибыльным проектом), а спрос на данный материал неуклонно увеличивается. Тем не менее, ремесленники всегда стремятся к самодостаточности, поэтому многие из них предпочитают изготавливать арболит самостоятельно.

Что же необходимо для производства этого материала?

- Во-первых, вам понадобится тот самый основной материал — древесная щепа. Поскольку ее потребуется много, начинать процесс из-за нескольких блоков нецелесообразно. Желательно, чтобы вблизи находился деревообрабатывающий завод, где можно по дешевке договориться о поставке подобных отходов. Создать необходимое количество щепы самостоятельно непросто, если, конечно, у вас нет специальной дробилки. Тем не менее, мастера часто изобретают оригинальные решения и создают такие установки самостоятельно.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка, так как ручное приготовление значительного объема качественной древесно-цементной смеси окажется затруднительным.

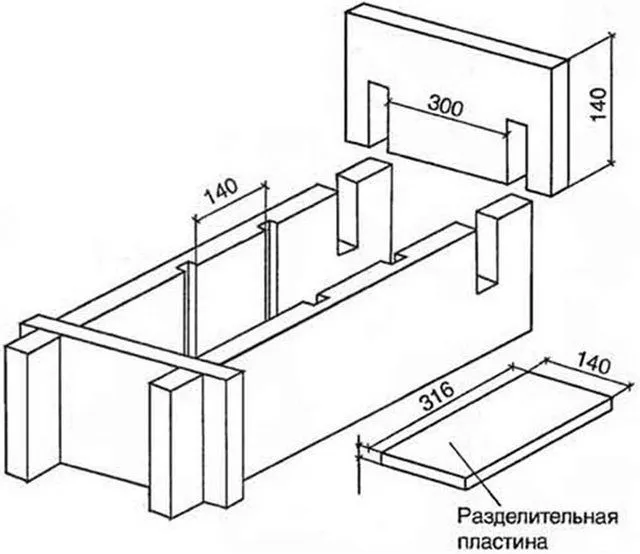

- Так же заранее необходимо подготовить достаточное количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП); при этом рекомендуется использовать разборные формы, так как это существенно упрощает процесс распалубки. Обычно изготавливают длинные формы с перемычками, которые позволяют одновременно производить несколько блоков. Чтобы раствор не прилипал к деревянным стенкам, их внутренние поверхности можно обшить старым линолеумом.

Другим подходом будет создание сварной и/или складной конструкции из листового металла с ячейками для блоков определенной конфигурации и размерности. При желании можно также заказать или приобрести заводские формы, иногда даже с приспособлениями для формовки и прессования — они позволяют производить блоки сложной конфигурации, включая пустотелые.

- Для уплотнения сырой массы в формах вам потребуется трамбовка. Возможно применение вибропрессования. Один из простейших методов — это использование перфоратора, передающего свою вибрацию на платформу с пружинами. Хитрый метод — это разработка специального стенда с установленным электродвигателем, на роторе которого размещается эксцентрик.

- Для обработки древесины могут потребоваться определенные химикаты — подробности будут далее.

- Также вам потребуется подготовить зону под навесом для компактного размещения полных форм и готовых блоков в процессе сушки.

Теперь рассмотрим поэтапно, как осуществляется процесс производства блоков Arvolit.

1. Общее количество побочных продуктов (кора, хвоя или листья) не должно превышать 5%.