Размеры, конфигурация головки винта, методы термической обработки и защитные покрытия имеют значительное влияние на корректный выбор крепежных изделий. Всегда важно возвращаться к цели, с которой вам требуется материал. Далее представлены ключевые шаги, как поступать в такой ситуации:

Высокопрочные болты – полная информация о крепежных изделиях

Высокопрочные винты, или крепежные изделия, отличаются тем, что их прочность составляет не менее 800 МПа. Они производятся в соответствии со стандартом ГОСТ Р 52644 и могут иметь различные размеры, вес, диаметр и другие параметры. Эти характеристики важны для надежности и долговечности соединений, которые они образуют.

- Основные сведения о высокопрочных болтах.

- Требования Государственного стандарта Р 52644–2006 — касающиеся веса, длины и сечения ВПБ.

- Соединения с использованием ВПБ — основные положения из СниП III-18-75.

- Как правильно крепить высокопрочные метизы — разбор технологии.

- Техника натяжения болтов.

- Особенности различных видов соединений на крепежных элементах с высокой прочностью.

1 Основная информация о болтах высокой прочности

Эти интересные и востребованные металлические изделия изготавливаются из низкоуглеродистой легированной стали, содержание углерода в которой обычно не превышает 0,4%. Основными методами их производства служат холодная или горячая ковка, что позволяет добиться высоких механических характеристик. Резьба высокопрочных болтов (иначе еще называемых HSB) формируется на специализированных автоматизированных станках, так как это требует точности и стандартов качества. Неотъемлемой частью этого процесса является термическая обработка в электрических печах, которая необходима для улучшения коррозионной стойкости и прочности высокопрочных болтов. Эта обработка также предотвращает старение материалов, что усиливает долговечность крепежа.

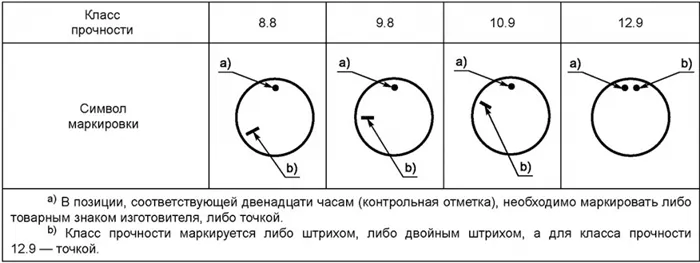

Класс прочности высокопрочных болтов (ВПБ) не может быть ниже 8.8, и эта информация обычно указана на головке каждого крепежного изделия. Кроме того, на головке могут встречаться такие обозначения, как XL, U и S. Буква XL говорит о том, что данный продукт может использоваться при низких температурах, вплоть до -60 °C. Аналогично, маркировка U указывает на возможность эксплуатации при температурах до -40 °C, а буква S обозначает улучшенные параметры головки ВПБ.

Высокопрочные болты находят свое применение в различных отраслях, включая автомобилестроение, машиностроение, архитектуру, железнодорожный транспорт и строительство мостов. Их особенные характеристики, такие как устойчивость к экстремальным температурным условиям, стойкость к агрессивным веществам и высокая долговечность, делают эти крепежные изделия незаменимыми в ряде промышленных сфер. В домашних условиях их также активно используют в качестве надежных анкерных устройств для крепления различных конструкций к бетонным стенам.

2 Требования Госстандарта Р 52644–2006 – вес, длина, сечение ВПБ

Высокопрочные болты производятся с диаметрами резьбы включая M16, M20, M24, M30, M36, M42 и M48, а также вариациями классов прочности 8.8, 9.8, 10.9 и 12.9. Вес данных изделий варьируется в зависимости от их длины и диаметра. Например, вес 1000 штук болтов M16 может составлять от 116 до 514 кг, в то время как для M20 он уже составляет от 204 до 804 кг, а для M24 — от 377 до 1210 кг. Болты же более крупных размеров, например M30 до M42, весит от 633 до 3830 кг, при этом вес 1000 штук M48 находится в диапазоне от 2495 до 5002 кг. Высокопрочные болты могут быть изготовлены с дополнительным защитным покрытием или без него, при этом толщина этого покрытия регламентируема ГОСТом. Например, для металлического оборудования класса M16 толщина покрытий не должна превышать 25 микрон, для M20 — 30, а для более крупных размеров M30-M48 — не более 50 микрон.

Указанный выше теоретический вес 1000 штук ВПБ рассчитан для крепежа без специального покрытия. Эта продукция должна производиться с соблюдением постоянного качества поверхности резьбы, чтобы гарантировать необходимую затяжку соединений, созданных с применением высокопрочных винтов. Уровень качества резьбы определяется моментом затяжки, который также называется коэффициентом затяжки или крутящим моментом. Значения этого параметра зависят от типа используемой смазки и покрытий. Для высокопрочных изделий с неравномерным покрытием момент затяжки должен варьироваться в пределах от 0,11 до 0,2. Крепеж со стандартной смазкой и покрытиями имеет коэффициент затяжки от 0,14 до 0,2, а его проверка производится в соответствии с государственным стандартом R 52643.

В производстве ВПБ обычно используются стали 40X и 40X Select, причем последняя является высшей по качеству среди аналогичных сплавов, так как она представляет собой выбор высококачественного материала из нескольких партий. Стали с маркировкой Select обладают стабильными механическими свойствами, что является их главной характеристикой. Высокопрочные болты из стали 40C Select предназначены для соединения конструкций с повышенной ответственностью, работающих в особых условиях и под значительными нагрузками, тогда как в остальных ситуациях используются изделия из легированных сталей 40X.

Покрытие, которое используется для высокопрочных винтов, может быть одного из следующих типов:

- электролитическое кадмиевое;

- электролитическое цинковое;

- горячее цинковое.

Если какое-либо из этих покрытий присутствует на крепежных деталях, их следует дополнительно обработать смазкой.

Эксплуатация высокопрочных болтов (сферы, области и примеры)

Высокопрочные болты находят широкое применение в строительных работах, строительстве дорог, производстве разнообразного оборудования и машин, а также в других областях, связанных с производством. Такой высокий спрос на эти крепежные элементы объясняется тем, что они не имеют практически никаких эксплуатационных ограничений и могут использоваться в токсичных и агрессивных средах, а также при низких температурах, вплоть до -60°C.

Эти крепежные элементы способны выносить как постоянные, так и переменные нагрузки, смещения центра тяжести и даже интенсивные вибрации. По этой причине ВПБ выгодно применять для конструкций зданий, создания промышленных установок, а также в тяжелом автомобилестроении, включая военные машины и специализированный транспорт, например, краны и погрузчики.

Таблица высокопрочных болтов (стандарты)

| Стандарты | Размеры | Примечания |

|---|---|---|

| Болты ГОСТ 7795-70 | М6-М48 | Заменяет болты ГОСТ 7795-62. Шестигранная уменьшенная головка, направляющий подголовок, класс точности В. |

| Болты ГОСТ 7796-70 | М8-М48 | Заменяет болты ГОСТ 7796-62. Шестигранная уменьшенная головка, класс точности В. |

| Болты ГОСТ 7798-70 | М6-М48 | Заменяет болты ГОСТ 7798-62. Шестигранная головка, класс точности В. |

| Болты ГОСТ 7805-70 | М2-М48 | Заменяет болты ГОСТ 7805-62. Шестигранная головка, класс точности А. |

| Болты ГОСТ 7808-70 | М8-М48 | Заменяет болты ГОСТ 7808-62. Шестигранная уменьшенная головка, класс точности А. |

| Болты ГОСТ 7811-70 | М6-М48 | Заменяет болты ГОСТ 7811-62. Шестигранная уменьшенная головка, направляющий подголовок, класс точности А. |

| Болты ГОСТ 7817-80 | М6-М48 | Заменяет болты ГОСТ 7817-72. Шестигранная уменьшенная головка, класс точности А, для отверстий из-под развертки. |

| Болты ГОСТ 10602-94 | М52-М150 | Заменяет болты ГОСТ 10602-72. Шестигранная головка, класс точности В, диаметр резьбы более 48 мм. |

| Болты ГОСТ 15589-70 | М6-М48 | Первично введен в ГОСТ. Шестигранная головка, класс точности С. |

| Болты ГОСТ 15590-70 | М6-М48 | Первично введен в ГОСТ. Шестигранная уменьшенная головка, направляющий подголовок, класс точности С. |

| Болты ГОСТ 15591-70 | М6-М48 | Первично введен в ГОСТ. Шестигранная уменьшенная головка, класс точности С. |

| Болты ГОСТ 18125-72 | М52-М160 | Заменяет болты ГОСТ 10603-63, ГОСТ 10604-63. Шестигранная уменьшенная головка, класс точности А и В, диаметр резьбы более 48 мм. |

| Болты ГОСТ 22353-77 | М16-М48 | Первично введен в ГОСТ. Шестигранная головка, класс точности В. |

| Болты ГОСТ Р 52644-2006 | М16-М48 | Первично введен в ГОСТ. Шестигранная головка, увеличенный размер под ключ, для металлических конструкций. |

| Болты ОСТ 26-2037-96 | М16-М48 | Заменяет болты ОСТ 26-2037-77, ОСТ 26-01-566-72. Шестигранная головка, для фланцевых соединений. |

| Болты ОСТ 37.001.123-96 | М6-М16 | Шестигранная уменьшенная головка. |

Количество производителей высокопрочных болтов ограничено, поскольку для их производства требуется использование высококачественного сырья и применение сложных технологий. Высокопрочная сталь, необходимая для изготовления таких болтов, должна соответствовать строгим требованиям и нормам. Большинство компаний, занимающихся производством этих крепежных изделий, имеют собственные проектные отделы для создания продукции по индивидуальным заказам, особенно для крепежа класса прочности 12.9. Кроме того, такие компании, как правило, располагают лабораториями для контроля качества, что позволяет им тщательно проверять сырье и тестировать готовые изделия.

Правила монтажа высокопрочных болтов

Перед началом любого монтажного процесса необходимо внимательно проанализировать технические условия эксплуатации будущего сооружения. На выбор подходящих изделий из металла оказывают влияние следующие факторы:

- Характеристики дополнительно используемой фурнитуры.

- Коэффициент закручивания.

- Соответствие физических и механических свойств метизов среде, в которой они будут эксплуатироваться.

- Устойчивость к различным внешним воздействиям.

- Свойства стали материала, из которого они изготовлены.

- Шаг и тип резьбы.

Важно помнить, что размер, форма головки винта, термическая обработка и непосредственное защитное покрытие также играют важную роль в правильном выборе. Всегда стоит подключать общую цель, с которой вы выбираете материал. В этом контексте можете действовать следующим образом:

- Начните с совмещения отверстий в соединяемых деталях и надежной их фиксации с помощью сборочных пробок.Как правило, пробками фиксируют около одной десятой всех отверстий — это достаточно для обеспечения надежного соединения.

- Вставьте высокопрочные болты в свободные от пробок отверстия и произведите их натяжение с соблюдением всех технологических рекомендаций и с усилием, указанным в технической документации.

- После того, как все работы по установке будут завершены, извлеките сборочные пробки, установите оставшиеся болты и проведите окончательное натяжение всех деталей до проектной силы. После этого поверхность конструкции готова к последующей обработке или грунтовке.

Для проверки и контроля затяжки используйте динамометрический ключ, который обеспечит необходимую точность и возможность регулировки при затяжке винтов. Эта мера позволит контролировать требуемые нормативные показатели.

Области применения

Некоторые сферы, где высокопрочный крепеж используется, уже были упомянуты. Однако важно отметить, что они используются не только для стальных конструкций в строительстве и машиностроении, как часто может предполагаться. Такой крепеж также крайне необходим в сфере сельского хозяйства и на железнодорожном транспорте. Главная характеристика этих изделий заключается в их пригодности для монтажных соединений, которые подвергаются высоким нагрузкам, где обычные методы крепления становятся недостаточными. Использование такого крепежа становится особенно важным при возведении крупных конструкций — мостов, тоннелей и высотных башен.

Все высокопрочные болтовые компоненты, безусловно, должны обладать высокой надежностью и прочностью. Весь крепеж, использующий такие соединительные элементы, относится к категории изделий, устойчивых к сдвиговым нагрузкам. При использовании таких крепежных изделий нет необходимости в сверлении или очистке отверстий. Высокопрочные винты можно внедрять не только в сталь, но и в железобетонные конструкции. Важно уделить особое внимание изделиям с шестигранной головкой, которые обеспечивают надежное соединение.

Внешняя шестигранная резьба может быть стандартным размером или быть спроектирована для короткой длины ключа, что удобно в ряде случаев.

На рынке существуют и изделия с более низкой высотой головки (в том числе некоторые подвиды, предназначенные для малых ключей). Однако элементы с внутренним шестигранником предлагают свои преимущества, такие как:

- большее удобство в применении;

- повышенная прочность;

- оптимальная надежность соединения.

Виды и маркировка

Класс прочности болтов, производимые в России, должен соответствовать официальным стандартам ГОСТ. На сегодняшний день допускается поставка 11 классов высокопрочных крепежных изделий. В группу высокой прочности входят только те изделия, чья прочность составляет не менее 9.8. Первое число в маркировке, умноженное на 100, обозначает максимальную прочность, тогда как второе число, умноженное на 10, указывает на относительную максимальную силу.

Высокопрочные винты предназначены для использования в суровых климатических условиях, если они маркированы буквами «XL». Буква «U» означает, что изделия могут переносить умеренное охлаждение. Соединения с контролем натяжения обязательно подлежат регистрациям в специальных журналах. Расчетное значение крутящего момента не должно превышать установленного более чем на 15%.

Возвращаясь к системе маркировки согласно ГОСТ 22353-77, важно помнить о следующем порядке:

- сначала указывается буквенное обозначение производителя;

- после этого указано кратковременное сопротивление (в мегапаскалях), уменьшенное в 10 раз;

- маркируется климатическое исполнение;

- номер плавки изделия.

Согласно ГОСТ 2006, соответствующая маркировка должна содержать:

- фирменное клеймо;

- категорию прочности по актуальному стандарту;

- климатическую категорию;

- номер плавки;

- буква S, которая характерна для изделий с увеличенными размерами под ключ.

Материалы

Высокопрочные болты изготавливаются из углеродистой стали с добавлением легирующих составляющих. При отборе применяются только те марки стали, которые показывают максимальные прочностные характеристики и устойчивость к механическим воздействиям. Применяемые технологии подразумевают «горячее или холодное точение» заготовок, что существенно повышает прочность сплавов.

Термообработка выполняется в электропечах, что также обеспечивает высокую коррозионную стойкость и долгую сохранность изделий, одновременно усиливая их прочность.

Стандарты ГОСТ и DIN на высокопрочный крепеж

На современном рынке представлены высокопрочные крепежи как отечественного, так и зарубежного производства, включая европейские и азиатские компании. Хотя потребители иногда выражают сомнения относительно качества китайского крепежа, российская и европейская продукция обладает высоким спросом. Многие зарубежные нормы DIN и EN требуют использования болтового набора (болты, гайки, шайбы) одного производителя, в то время как в российских документах подобные требования не прописаны. Национальные стандарты не содержат указаний о типах защитного покрытия, тогда как европейские стальные изделия зачастую проходят обработку горячим цинкованием.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе:

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и штифтов, применяемых строительными компаниями и производителями техники в России:

Эти стандарты касаются высокопрочных болтов с шестигранной головкой (HSB), которые предназначены для использования в стальных конструкциях, конструкциях мостов и тяжелом машиностроении для создания прочных и надежных соединений. Диаметр представленных болтов варьируется от M16 до M48, с возможностью исполнения в климатических вариантах «Y» и «XL».

- ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарт для обычных шестигранных головок с полной и частичной резьбой BVP, используемых для крепления компонентов и конструктивных элементов в автомобильной и других индустриальных отраслях. Изготавливаются в широком диапазоне диаметров от M3 до M64 и могут быть предложены как без покрытия, так и с горячим цинкованием в различных вариантах отделки (оцинкованные, оцинкованные горячим способом). Аналогами тонкой резьбы могут выступать DIN 960 и DIN 961.

Винты, имеющие внутренний шестигранник, производятся в соответствии с этими стандартами, и применяются во множестве областей промышленности. Винты DIN и ISO имеют более расширенный диапазон и производятся только в высоких классах прочности 8.8, 10.9 и 12.9, в отличие от ГОСТ, который допускает производство в более низких классах, но с ограничением диаметра от M3 до M36.

Данные стандарты обрисовывают требования к винтам (болтам) с метрической резьбой, имеющей диаметр в диапазоне от M5 до M36, используемым в механических компонентах, как соединительные элементы в машиностроении, или же вместе с анкерными узлами с внутренней резьбой.

Эти стандарты регламентируют размеры, длину, шаг и типы резьбы резьбовых стержней (болтов). Резьбовые шпильки, обладающие пределом прочности от 800 до 1200 Нм, относятся к высокопрочным анкерам, и имеют фиксированную длину 1000 или 2000 мм и диаметр от M4 до M48. Их можно успешно применять в машиностроении, в строительстве и в кабельных и трубных эстакадах.

Все вышеперечисленные изделия могут быть представлены в черном (лакированном) или оцинкованном исполнении с различными вариантами отделки.

Усилие затяжки высокопрочных болтов

При установке BVP необходимо учитывать, какой тип монтажного соединения предполагается: устойчивые к сдвигу (истиранию) или несущие. В первом случае соединение затягивается с помощью динамометрических ключей до необходимого (расчетного) значения, чтобы обеспечить достаточные силы трения между соединенными элементами. Момент затяжки — это усилие, которое прикладывается к головке гайки или болта, в результате чего возникает контролируемый зажимной момент на материале. Большие параметры момента затяжки и силы предварительного натяжения болтов обычно приводятся в специализированных справочных таблицах.

Таблица 3: Моменты затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Название высокопрочных болтов упоминается в/context В соответствии с требованиями к маркировке винтов, болтов и штифтов, описанными в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров более 48 мм), идентификационные метки должны быть четко различимы на материале, что позволяет клиентам легко определить класс прочности крепежа.

Шестигранные болты, винты и резьбовые шпильки маркируются кодами прочности, такими как 8.8, 10.9, 12.9 или 14.9 (с разделительной точкой или без). Шестигранные гайки имеют свои обозначения — коды прочности 9, 10, 12, 14. Эти обозначения производятся в виде не смываемых, выпуклых или впадинных символов на боковой или верхней части головки болта.

Классы прочности на крепежных изделиях меньшего диаметра могут также обозначаться в соответствии с различными системами шкал.

Таблица 4: Маркировка прочности для винтов.

Классы прочности гвоздей обычно указываются с лицевой стороны. В случае, если болт имеет частичную резьбу, на гладкой поверхности болта также может быть напечатан цифровой код. Гвозди также могут быть отмечены цветовыми маркерами (желтый для класса 8.8, белый для класса 10.9) или обозначениями, размещенными на передней части ногтя:

Маркировка высокопрочных гвоздей.

Особенности соединения с помощью резьбы

- Надежность обеспечивается использованием специальной метрической резьбы и универсального профиля. Исследования подтверждают, что при правильно выбранном классе прочности болта и корректном моменте затяжки такое соединение способно выдерживать высокие нагрузки и надежно защищается от самооткручивания.

- Крепость к поперечным и осевым нагрузкам. Высокопрочные болты, изготовленные из специальной стали, уверенно противостоят нагрузкам, действующим в различных направлениях.

- Удобство монтажа и демонтажа конструкций. Несмотря на то, что после некоторого времени затянуть резьбовое соединение может быть непросто (из-за коррозии), с помощью специальных растворителей процесс откручивания становится вполне возможным.

- Низкая стоимость работы, которая значительно менее затратная по сравнению со сварочными работами. Многочисленные конструкции сегодня комплектуются болтами, так как это менее трудоемко по времени и усилиям.

Следует отметить, что одним из небольших недостатков резьбовых крепежей остается высокая концентрация напряжений в углублении самого профиля резьбы. Поэтому выбор маркировки винта должен производиться с учетом точной нагрузки на деталь. Это помогает снизить риски автоматического ослабления гайки при недостаточной затяжке, а также минимизировать вероятность срыва резьбы или поломки гайки при чрезмерной нагрузке.

Плужный болт с потайной головкой.

Следует иметь в виду, что в современных конструкциях активно применяются все виды стопорных устройств, включая гайки и стопорные шайбы.

Виды резьбового крепления

Резьбовое соединение требует наличия как минимум двух компонентов, один из которых имеет внешнюю резьбу, а другой — внутреннюю. Различают несколько типов рисунка резьбы.

Во соединяемых деталях необходимо просверлить сквозное отверстие, после чего вставляется винт, который затягивается с другой стороны гайкой.

В данной разновидности соединения гайкой будет выступать сам фитинг, в котором прежде сделано отверстие с нарезанной резьбой, и винт или болт служит для крепления другого фитинга. Если используются саморезы, тогда предварительное сверление отверстия не требуется, так как фитинг автоматически создаст резьбу при ввинчивании.

Использование гвоздей предполагает вкручивание одного конца болта в фитинг с установкой подходящей гайки на другой его конец.

Резьбовой болт.

Как правильно затягивать и откручивать болт

Простые бытовые инструменты, такие как торцевые, открытые и торцевые гаечные ключи, являются популярными средствами для затяжки болтовых соединений на различных строительных площадках. Однако для более точного контроля момента затяжки опытные мастера и слесари в промышленных условиях или мастерских применяют специальные динамометрические ключи или пневматические отвертки. Одним из главных их преимуществ является возможность регулировки требуемого момента затяжки в зависимости от особенностей механизма.

Для ослабления затянутых болтов используются те же гаечные ключи, но в случае с устаревшими конструкциями иногда болты прочно «прикипают» к гайкам из-за коррозии. Существует несколько практических методов для безопасного откручивания болтов:

- нанесение проникающей смазки, например, типа WD-40;

- небольшое постукивание по ржавым болтам с помощью молотка для разрушения ржавчины в профиле резьбового соединения;

- небольшое проворачивание гайки в сторону закручивания (на несколько градусов).

Резьбовые крепежные изделия широко используются в различных механизмах и конструкциях, так как на практике они зарекомендовали себя как надежные и эффективные. Правильный выбор типа болта и его затяжка с нужным моментом способны выдерживать нагрузки на протяжении всего срока службы механизма.