Плотность HDF варьируется в пределах от 800 до 1100 кг/м³. Такая плотность обеспечивает материалу высокую прочность и делает его идеальным выбором в качестве стабилизирующего слоя для ламината и шпонированного паркета.

ХДФ: что это такое, расшифровка аббревиатуры, размер

Известный строительный материал, такой как МДФ (мелкодисперсная фракция), представляет собой плиту средней плотности, изготовленную из древесной стружки с мелкофракционным размером частиц. Это довольно распространенный материал в производстве мебели и отделочных работах.

Совсем недавно на рынке DIY (сделай сам) появился новый и инновационный материал под названием HDF, или древесноволокнистая плита высокой плотности (в англоязычном варианте High Density Fibreboard). Подобно МДФ, HDF также состоит из древесноволокнистых компонентов, но обладает значительно более высокой плотностью.

Чтобы понять специфику МДФ и его особенности, вы можете ознакомиться с соответствующей статьей, где подробно рассматриваются его характеристики и применения.

ХДФ изготавливается в основном из отходов, которые образуются на лесопильных заводах, однако стоит отметить, что использовать можно лишь определенные виды отходов, которые не содержат фенолформальдегидные смолы, что делает материал экологически чистым и безопасным для здоровья. Именно поэтому экологичность этого материала максимально сопоставима с экологиществом натурального дерева.

Также для производства HDF могут использоваться деревья, которые были ответственно срублены, например, в случае их гнилости или когда они мешают проектированию. На этапе производства опилки проходят процесс измельчения и паровой обработки, в результате чего высвобождается клейкое связующее вещество, известное как лигнин. Затем волокна сушатся с помощью горячего воздуха и прессуются под высоким давлением в плиты заданной толщины и размеров. МДФ производят аналогично, с некоторыми отличиями в процессе и конечном результате.

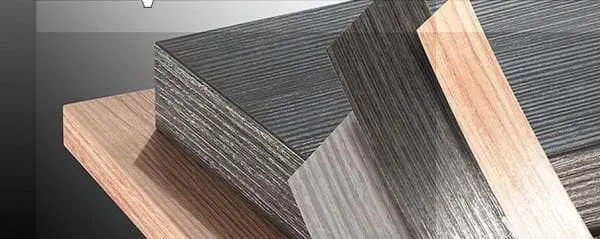

Сравнение между МДФ и ДСП наглядно представлено на фотографиях, которые можно найти в данной статье.

- 1 В чем различия

- 2 Технические характеристики и свойства материала

- 3 Виды ХДФ

- 3.1 Применение

- 3.2 Преимущества в сравнении с некоторыми другими материалами

- 3.3 Применение на кухне

- 3.4 Недостатки

В чем различия

Основное различие между HDF и МДФ заключается в их плотности. Плотность HDF может составлять от 800 до 1100 кг/м³, тогда как максимальная плотность МДФ достигает всего 800 кг/м³. Из-за этой разницы в плотности физические и эксплуатационные характеристики материалов будут несколько отличаться. HDF считается более прочным и долговечным материалом. Расшифровка ДВП (древесно-волокнистая плита) также подразумевает разные уровни плотности.

Стандартная толщина МДФ составляет 6 мм, в то время как HDF может быть значительно тоньше, с вариантами толщины от 2 до 8 мм (чаще всего 2, 3, или 4 мм). Плиты HDF близки по внешнему виду к натуральному дереву, хотя их стоимость часто превышает цену МДФ более чем в два раза. Разница между МДФ и ДСП также остается значительной, несмотря на то, что оба материала обладают различными поверхностными покрытиями.

Более детальное обсуждение визуального и качественного аспекта плинтусов, изготовленных из МДФ, можно найти в посвященной статье.

Технические характеристики и свойства материала

Плиты ХДФ часто производятся в размерах 2800 x 2500 мм и 2800 x 2070 мм, причем окрашенные варианты доступны только в размере 2800 x 2070 мм. Типичная толщина этих плит составляет 2,5/3/4/5/6 мм. Размерные отклонения этих изделий минимальны и составляют от 0,2 до 0,5 мм. Плотность варьируется в пределах от 800 до 1000 кг/м³.

Ключевые свойства ХДФ-плит заключаются в следующем:

- материал является экологически чистым и безопасным для здоровья;

- обладает повышенной прочностью, что способствует долговечности;

- горизонтальная поверхность ровная, с минимально допустимыми отклонениями, что делает его удобным для укладки;

- устойчивость к истиранию, что увеличивает срок службы материала;

- отличная звукоизоляция делает его востребованным в жилых помещениях;

- обработка материала проходит легко, без возникновения сколов и обламывания;

- стойкость к агрессивным химическим веществам повышает его эксплуатационные качества;

- долговечность подтверждается его использованием в различных сферах.

Если вы хотите узнать, что лучше выбрать для детской комнаты — ХДФ или МДФ, рекомендую ознакомиться с специализированной статьей, где рассматриваются все преимущества и недостатки обоих материалов.

На изображении представлена кухонная фартук, изготовленный из МДФ, что поможет наглядно определить различия между материалами:

Основы ХДФ

Плита HDF представляет собой материал, который изготавливается из спрессованных мелких древесных волокон. Эти волокна подвергаются процессу сжатия под давлением, в результате чего высота плиты может варьироваться от 3 до 4 мм, а плотность — от 800 до 1100 кг/м³. Из-за своей относительно высокой плотности они становятся идеальным выбором в качестве основы для ламината. По сути, это более прочная и стабильная версия древесноволокнистых плит.

Размеры ламината, использующего HDF, варьируются в зависимости от его плотности. Например, листы HDF толщиной 3 мм чаще всего производятся в размерах 2800 x 2070 или 2440 x 1830 мм. Другие размеры также могут быть доступны по запросу, в зависимости от потребностей производства.

Главной особенностью ламинированной доски является то, что ее поверхность легко поддается отделке. Это означает, что вы можете выбрать любой желаемый декор и цвет для покрытия, что позволяет создать уникальный и эстетичный интерьер.

В свою очередь, полы марки Egger также производятся на основе ХДФ. Модели, такие как EGGER HDF Quellensperre+, HDF Aqua+ и UWF, выделяются своими исключительно водостойкими свойствами. Эти HDF-плиты предотвращают разбухание и повреждение материала при контакте с влагой, что делает их отличным выбором для помещений с высокой влажностью. В результате напольное покрытие будет сохранять свои качества даже при регулярной влажной уборке.

Производство ХДФ

На различных онлайн-ресурсах доступна информация о плотности HDF-плиты для пола толщиной 3 мм, а также о ее свойствах и технологии производства. Ламинат, изготовленный из ХДФ, отличается прочностью и долговечностью. В качестве основного сырья для подложки используют технологическую древесную щепу, и все материалы, используемые в производстве, имеют сертификаты PEFC, подтверждающие их экологическую чистоту.

Стоит отметить, что в отличие от ДСП, в котором волокна соединяются с помощью клеевых составов, при производстве ламинатных досок HDF используются смолы, что делает их более безопасными для здоровья и обеспечивает долгий срок службы.

Производственный процесс ХДФ проходит несколько этапов:

- Обработка паром. Древесная стружка сначала измельчается, далее промывается и обрабатывается паром под высокой температурой, чтобы значительно облегчить отделение волокон друг от друга. Этот процесс позволяет древесине, словно превращаться в клей, образуя массу, которая легко поддается дальнейшей переработке.

- Измельчение в рафинере. После распаривания древесина помещается в специальное устройство для измельчения, результатом чего становится горячая однородная масса.

- Добавление отвердителя и связующего вещества. Вот этой готовой массе добавляют специальные смолы, которые обеспечивают связывание отдельных волокон, а затем вводится отвердитель, что позволяет получить прочный и стабильный материал.

- Просушивание и удаление посторонних частиц. Чтобы обеспечить необходимую прочность и качество прессовки, материал сушится до 8-15% влажности, после чего проводится отборка и удаление остаточных частиц и нежелательных комков.

- Формирование ковра. Готовая масса выравнивается и формируется, таким образом, чтобы полностью заполнить все пустоты внутри. Для этого используется техника холодного прессования, когда воздух между волокнами удаляется для увеличения прочности.

- Обрезка. На этом этапе происходит обрезка края, и плита выравнивается. Проводится контроль качества, в результате которого обрезки материала могут снова отправляться на переработку.

- Прессование. С помощью специального пресса происходит окончательное формирование плиты, обеспечивая плотное склеивание волокон друг с другом.

- Охлаждение. Данный этап охлаждения может длиться до трёх суток, чтобы плита успела полностью отвердеет и достичь необходимой прочности.

- Обработка. После завершения всех этапов, изделие шлифуют и упаковка. В большинстве случаев выполняется дополнительная обработка, которая включает покрытие лаком и ламинирование, что способствует дальнейшему увеличению долговечности.

Высокая стабильность размеров плиты HDF и ее выдающаяся прочность представляют собой основные преимущества данного материала, что делает его популярным в различных областях.

Виды ХДФ

Существуют различные виды плит ХДФ, которые можно изучить более подробно, просматривая визуальные материалы в Интернете. В продаже доступны три основные типа плит:

- Шлифованный. Этот вид чаще всего применяется в производстве мебели. Готовые спрессованные листы проходят процедуру шлифовки до уровня, позволяющего их легко красить или использовать для других обработок. Шлифовка может быть выполнена как с одной стороны, так и с обеих сторон.

- Декорированные. На данную основу наносится несколько слоев лака, что дает возможность создать различные текстуры, имитирующие натуральное дерево. Декорированные изделия могут быть кашированными и ламинированными. Последний вариант считается более прочным и устойчивым к износу. Также в качестве декора могут использоваться фотопечать, жаропрочные покрытия или перфорирование. Листы с перфорацией чаще всего используются для создания экранов для батарей.

- Ламинированные. Ламинированные плиты служат основой для паркетных досок, а также находят применение в отделке межкомнатных дверей и кухонных фартуков. Ламинирование защищает древесный материал от влаги, что делает эту разновидность наиболее подходящей для покрытия, требующего регулярной очистки.

Независимо от типа, все эти плиты ХДФ выделяются высокой прочностью, устойчивостью к истиранию и долговечностью. Благодаря специальным покрытиям их также можно использовать в условиях с повышенной агрессивностью. Общие свойства очень близки к свойствам натурального дерева, и с помощью визуальных материалов, доступных в интернете, легко можно оценить плотность плит ХДФ толщиной 3 мм.

Где применяются ХДФ основы?

Существует несколько направлений, для которых можно использовать плиты ХДФ толщиной 3 мм. Они часто применяются в отделке интерьеров и в производстве мебели. Наиболее распространенные сферы применения включают:

- Создание напольного покрытия. Плиты служат базой, на которую укладываются паркет, ковролин или другие покрытия. Использование ХДФ позволяет обновить старый пол без необходимости демонтажа предыдущих настилов.

- Облицовка стен. ХДФ позволяет получить ровную и эстетически привлекательную поверхность стен, что делает его идеальным для офисных пространств и коридоров.

- Создание перегородок. Использование ХДФ более предпочтительно по сравнению с гипсокартоном, так как плита более прочная и менее подвержена вибрации.

- Подвесные потолки. Для создания подвесных потолков используют плиты толщиной не более 2,5 мм. Такие потолки можно легко оклеить обоями или покрасить, что позволяет создавать интересные интерьеры.

- Межкомнатные двери. В отличие от пластика, ХДФ более эколигичен, а также лучше в сравнении с натуральным деревом по весу, при этом не жертвуя качеством. Благодаря простоте обработки, создание межкомнатных дверей можно реализовать и самостоятельно.

Изделия из ХДФ характеризуются долговечностью и не требуют особого ухода. Однако важно поддерживать чистоту поверхности и избегать использования агрессивных чистящих средств, чтобы сохранить внешний вид и свойства материала на длительное время.