Процессы, которые происходят в легированных сталях, имеют свои особенности, так как легирующие элементы могут выступать в роли центров кристаллизации при определенных условиях, изменяя тем самым физические и химические свойства всего металла.

Отпуск стали

Закалка представляет собой термический процесс обработки, в ходе которого металл, в частности сталь, поддается нагреву до определенной температуры. Эта температура должна находиться ниже критической точки обозначаемой как Ac1. Основная задача данного процесса заключается в достижении требуемых механических характеристик и формировании равновесной структуры внутри металла. В процессе закалки завершается преобразование фаз в мартенсит, что способствует созданию высокой стабильности структуры.

Закалка применяется к деталям, которые уже прошли этап закалки и последующего отпуска. Это необходимо, так как в металле при закалке возникают внутренние напряжения, которые делают его более хрупким и неспособным выдерживать значительные внешние нагрузки.

Для устранения негативных эффектов закалки следуют определенной последовательности шагов:

- разогрев изделий в печах до температуры (обозначается как Т) в диапазоне от +100 °C до +650 °C;

- выдержка изделия при указанной температуре на протяжении необходимого временного интервала — от пятнадцати минут до нескольких часов;

- медленное и равномерное охлаждение конструкции.

После завершения этих этапов происходит высвобождение избыточного углерода (С), в результате чего структура сплава перестраивается, становится более упорядоченной, и в кристаллической решетке устраняются дефекты, что в конечном счете приводит к увеличению пластичности обработанных материалов. Вдобавок к этому снижается хрупкость, и прочностные характеристики сохраняются на должном уровне.

Разновидности

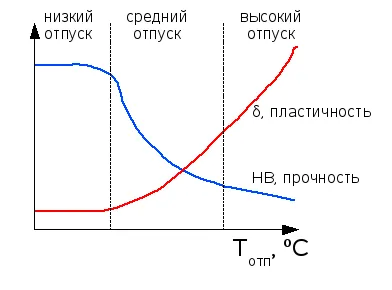

Одной из главных характеристик процесса отпуска является температура, при которой этот процесс осуществляется. Существует три типа отпуска, которые следует рассмотреть более детально.

Низкий отпуск

При данном типе термообработки деталь нагревается до температуры в пределах от +100 °C до +250 °C. Обычно продолжительность данного процесса варьируется от одного до трех часов. Конкретное время обработки определяется размерами детали и ее типом. Низкая степень отпуска способствует диффузии микрочастиц углеродистых компонентов, что происходит без процессов рекристаллизации и полигонизации молекулярной решетки. Эти изменения способствуют улучшению ряда свойств материала:

- повышение степени химической инертности;

- увеличение показателя твердости;

- улучшение пластичности;

- возрастание прочностных характеристик.

Процесс низкого отпуска считается универсальной технологией, однако чаще всего его применяют для изделий, изготавливаемых из высокоуглеродистой стали с легирующими добавками, например, для режущих инструментов, таких как ножи и кухонная утварь.

Основным условием для успешного применения низкого отпуска является недопустимость нагрева металла выше +250 °C. Переход за эту границу может привести к поступательному попаданию в пограничный диапазон хрупких островков типа I, что чревато риском необратимого разрушения детали.

Средний отпуск

В процессе средней термической обработки металл нагревают и удерживают при температуре в диапазоне от +300 °C до +450 °C, обычно в течение времени от 2 до 4 часов. Охлаждение материала происходит в естественных условиях окружающей среды. В ходе упомянутых процессов, таких как:

- перестройка структуры металла, которая сопровождается упорядочиванием дислокационной структуры — полигонизацией;

- образование и увеличение кристаллических зерен за счет перераспределения других — рекристаллизация;

не происходит активной диффузии углерода.

Основная цель данного процесса заключается в обеспечении компонентов необходимой эластичности, повышенной релаксационной стойкости и вязкости без значительных потерь прочностных характеристик. Сплавы, полученные методом средней термической обработки, имеют структуру троостита и уровень твердости по Роквеллу в диапазоне от 45HRc до 50HRc.

Данная технология термообработки наиболее подходит для конструкционных элементов и пружинных сталей, таких как 65C2BA и 70C3A. К этой группе продукции принадлежат: пружины, стальные ленты, соединенные прочным крепежом; ковочные штампы для одиночных и многожильных прядей; упругие спиральные элементы — пружины; а также пилы для деревообработки и другие изделия. Важно при этом, чтобы такие изделия могли выдерживать динамические переменные нагрузки.

Высокий отпуск

На этапе высокой термической обработки компоненты нагреваются до температур в диапазоне от +500 °C до +680 °C. Процесс высокого отпуска длится около 2-3 часов, однако для особо сложных изделий он может занимать до 6 часов.

Отпуск сталей легированных. Особенности

Легированные стали изготавливаются путем добавления специфичных легирующих элементов, таких как вольфрам (W), ванадий (V) и хром (Cr), в сплав железа с углеродом. Как следствие, сочетание их физико-химических свойств может существенно изменяться. Легирующие элементы в этом случае действуют как центры кристаллизации при соответствующих условиях нагрева и охлаждения. Поэтому при выборе условий термической обработки необходимо проявлять особую внимательность и учитывать эти изменения.

Ключевые свойства легированных сталей – их физико-химические характеристики, фазы, включая равновесные состояния, а также микроструктура — все эти параметры зависят от температуры нагрева. Это создает определенные сложности в обработке. Проблема заключается в том, что мартенсит распадается медленнее при наличии легирующих добавок, чем в процессе закалки, когда таких добавок нет. Для решения этой задачи необходимо повысить температуру печи, в которой будет происходить закалка сплава.

Что такое отпуск?

Закалка — это процесс термической обработки, в ходе которого компоненты нагреваются и удерживаются при температуре ниже критической точки в течение определенного времени. Затем они охлаждаются до комнатной температуры в открытом пространстве.

Как и в других процессах термической обработки, таких как отжиг и нормализация, закалка вносит изменения в нежелательные механические свойства металла, делая его более пригодным для конкретного применения.

Закалка воздействует на механические характеристики детали от поверхности до сердцевины. Также возможно осуществление частичной закалки, например, в индукционных установках.

Процесс закалки металлов может быть полезен в тех случаях, когда необходимо достичь определенной степени гибкости деталей.

Также этот процесс термической обработки может быть использован для снижения твердости вновь сваренных деталей. Это связано с тем, что высокие локальные температуры во время сварки могут приводить к образованию участков с повышенной твердостью в зонах термического влияния. Закалка в таких случаях помогает уменьшить эти участки с повышенной твердостью.

Хотя теоретически закалку можно проводить для различных металлов, чаще всего этот процесс ассоциируется с углеродистой сталью, так как лишь немногие другие металлы реагируют на термообработку так же эффективно, как сталь.

Когда используется отпуск?

Отпуск осуществляется после завершения закалки. В этих процессах материал нагревается выше верхней критической температуры, после чего следует быстрое охлаждение или закалка.

Результатом данного процесса является то, что материал становится твердым и может стать хрупким, иногда достигая прочности, сопоставимой с хрупкостью стекла. Хотя высокая твердость часто является желаемой характеристикой, повышенная хрупкость, сопутствующая ей, может быть нежелательной.

Для снижения хрупкости и восстановления пластичности металлы снова подвергаются нагреву, но на этот раз при более низких температурах. Этот этап позволяет сбалансировать твердость и пластичность. При этом скорость охлаждения в процессе закалки также будет ниже, чем в условиях возрастной закалки.

Наилучшие результаты достигаются, когда отпуск осуществляется сразу после закалки, что позволяет избежать возникновения хрупких свойств, характерных для закаленного металла.

Важно помнить, что любая ошибка, допущенная в процессе, может привести к повреждению, деформации или искажению материала.

Закалка также возможно в том случае, если материал упрочняется другими способами, такими как сварка. Этот процесс применим к материалам, которые уже были закалены в результате подобной обработки. Это охватывает материалы, которые претерпели упрочнение вследствие процессов гибки, штамповки, формовки, тиснения и прокатки.

Процесс отпуска

Закалка, как и другие процессы термообработки, протекает в три этапа. Эти этапы включают в себя:

1. Нагрев

Нагрев до необходимой температуры должен производиться под строгим контролем, поскольку слишком быстрое нагревание может вызвать появление трещин в материале. Конкретные температурные значения зависят от типа стали и желаемых изменений ее свойств. Например, инструментальные стали требуют гораздо более низких температур для закалки, в сравнении с пружинной сталью.

Нагрев обычно производится в печи (газовой, электрической или индукционной) в среде инертного газа или вакуума, чтобы предотвратить окисление. Однако имеются случаи, когда некоторые стали закаливают в соляных ваннах или даже подвергают нагреву на воздухе.

Выбранная атмосфера в процессе нагрева также существенно влияет на состояние поверхности деталей.

2. Выдержка

После достижения необходимой температуры следует выдержка при этой температуре на протяжении определенного времени. Длительность этой выдержки зависит от марки стали, сечения деталей и требуемых механических характеристик конечного продукта.

Механические свойства закаленной стали подвержены изменениям в зависимости от температуры закалки и времени выдержки. Например, пластичность и вязкость увеличиваются при повышении температуры и продолжительности выдержки. Однако прочность на разрыв может уменьшаться по мере роста температуры.

Влияние на твердость материала будет зависеть от доли различных фаз, таких как мартенсит, сохранившийся аустенит и графитовые конкреции. При расширении времени нахождения в печи, мартенситная фаза уменьшается, в то время как сохраняется аустенитная фаза, что приводит к уменьшению общей твердости изделия.

3. Охлаждение

Этап охлаждения так же важен, как и предыдущие два. В этом процессе изделие подвергается охлаждению определенным образом.

Скорость охлаждения и выбранный метод зависят от ряда факторов, включая материал детали, ее размеры, а также желаемые свойства конечного продукта.