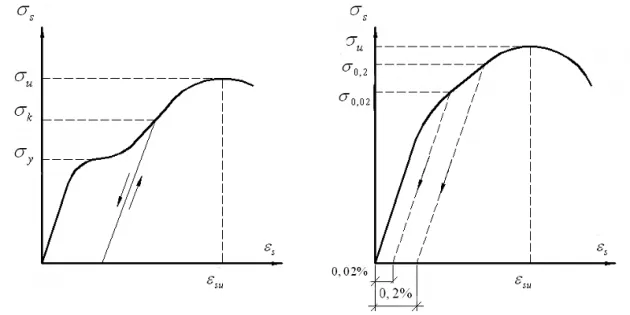

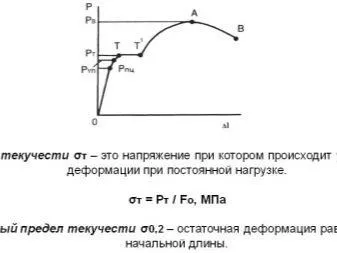

В некоторых случаях, особенно в сложных системах или при анализе определенных материалов, становится затруднительно однозначно определить местоположение точки текучести. Для таких ситуаций вводится параметр, называемый «условный предел текучести». Этот термин подразумевает допустимую деформацию или остаточное изменение, составляющее примерно 0,2%. Это значение может варьироваться в зависимости от степени пластичности конкретного металла, что делает его полезным в практических применениях.

Предел текучести стали: на что влияет

Разнообразные виды стали находят широкое применение в различных секторах современной промышленности благодаря своим выдающимся эксплуатационным свойствам. Стальные сплавы, характеризующиеся высокой прочностью и надежностью, активно используются в строительстве, машиностроении, станкостроении, а также в производстве различной техники, инструментов и медицинского оборудования.

В процессе проектирования конструкций специалистам необходимо учитывать несколько ключевых свойств металла, среди которых одно из самых важных — предел текучести.

Конструктор обязан выбрать подходящий сплав, опираясь на его механические свойства. Предел текучести стали представляется как напряжение, при котором деформация материала возрастает без увеличения приложенной нагрузки. Это означает, что при достижении предела текучести стальная конструкция или деталь начинают испытывать пластическую деформацию. Напротив, более низкий предел говорит о низкой прочности металла, что в свою очередь ограничивает допустимые нагрузки, которые можно приложить к изделию без риска его повреждения или разрушения.

При создании конструктивных элементов для различных сооружений и механизмов инженеры должны предусмотреть исключение возможности серьезных деформаций и отказов. Всегда учитывается допустимый предел текучести стали для компонентов, поскольку он напрямую влияет на эксплуатационные характеристики и безопасность работников, которые работают с этими конструкциями.

Предел текучести конструкционной стали предоставляет информацию о максимально допустимых нагрузках для определенных материалов и изделий, изготовленных из них. Упрощенно, этот параметр может быть представлен как максимальная нагрузка, которую способны выдержать:

- здания;

- сооружения;

- детали и узлы механизмов.

Современное понимание предела текучести сначала было основано на практическом опыте, но в XIX веке было положено начало научным исследованиям в области прочности и надежности деталей механизмов и строительных конструкций.

С появлением ядерной физики в начале XX века стало возможным более точно рассчитать предел текучести стали. В своей работе, опубликованной в 1924 году, ученый Якоб Френкель определил напряжение, необходимое для деформации простых тел, принимая как начальное значение прочность атомных связей. Хотя тогда такие расчеты были очень сложными, это позволило создать основу для дальнейших исследований в данной области.

Научным путем значение предела текучести было вычислено по формуле:

ττ = G / 2π, где

G представляет собой модуль сдвига, представляющий собой меру стабильности атомных соединений, а Tt обозначает предел текучести стали в условиях кручения.

С учетом развития науки, улучшение точности расчетов значительно расширило области применения стальных конструкций и механизмов в строительстве и других отраслях.

Практическое значение предела текучести стали

Расчет прочности и предельных нагрузок для различных стальных сплавов сделал сталь одним из самых востребованных материалов в промышленности и строительстве.

Стальные компоненты и детали, эксплуатируемые в условиях высоких и комбинированных нагрузок, подвергаются растяжению, сжатию, изгибу и сдвигу. Эти нагрузки могут быть статическими, динамическими или циклическими, когда максимальная нагрузка повторяется через равные промежутки времени. Главная задача специалистов состоит в том, чтобы конструкция или механизм проявляли максимальную прочность, надежность и уровень безопасности.

Стали с высокими значениями предела текучести становятся популярными также по экономическим причинам, поскольку они позволяют снизить расход металла и массу изделий, при этом обеспечивая высокие эксплуатационные характеристики и соответствие установленным стандартам (ГОСТ, ТУ и др.).

Таким образом, предел текучести стали представляет собой критически важный показатель, который определяет, насколько компонент способен выдерживать нагрузки, не испытывая разрушения и деформации.

Влияние различных добавок на предел текучести стали

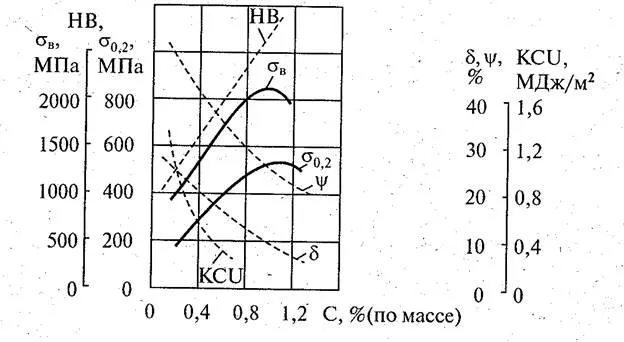

Влияние содержания углерода на свойства стали

Согласно принципу аддитивности, предел текучести стали можно рассматривать в качестве функции содержания углерода в стальном сплаве. Увеличение количества углерода до 1,2% ведет к повышению прочности, вязкости и хладостойкости стали.

Однако если содержание углерода превышает 1,2%, это приводит к значительному ухудшению таких свойств углеродистой стали, как свариваемость и удлинение при разрыве. Таким образом, стали с низким содержанием углерода демонстрируют большую пригодность к сварке.

Азот и кислород в сплаве

Эти два элемента, расположенные в верхней части периодической таблицы, считаются вредными примесями, поскольку они негативно влияют на качество сплава, снижают его вязкость и пластичность, а также ухудшают показатели ударной вязкости, что может привести к хрупкому разрушению. Присутствие кислорода в продукции в количестве более 0,03% может ускорить процессы старения стали, тогда как азот, хоть и может в некоторых случаях улучшить прочностные свойства, в большинстве случаев также повышает хрупкость сплава, что отрицательно сказывается на его эксплуатационных показателях.

Добавки марганца и кремния

Марганец служит легирующим элементом, который предотвращает окисление сплава и защищает от негативного воздействия серы. Благодаря схожим свойствам с железом, добавление марганца в стальные сплавы необходимо, однако оно прямо не влияет на их свойства. Обычно содержание марганца в стали составляет около 0,8%.

Кремний добавляется в сплав в количестве не более 0,4% для раскисления стали. Увеличение содержания кремния свыше 0,25% может ухудшить свариваемость, но при этом сам компонент не изменяет основных свойств металла.

Примеси серы и фосфора

Сера представляет собой крайне опасную примесь, негативно сказывающуюся на многих физических свойствах и технических характеристиках материалов. Максимально допустимое содержание серы в стальных сплавах в виде хрупких сульфатных солей составляет 0,06%.

Присутствие серы в стали приводит к снижению предела текучести, а также уменьшает пластичность, ударную вязкость с надрезом и стойкость к износу и коррозии.

Фосфор оказывает влияние на свойства стали несколькими способами: с одной стороны, добавление этого элемента увеличивает предел текучести, однако в то же время снижает ударную вязкость и пластичность. Допустимые уровни фосфора варьируются от 0,025 до 0,044%. Негативные эффекты фосфора усиливаются с увеличением содержания углерода в сплаве.

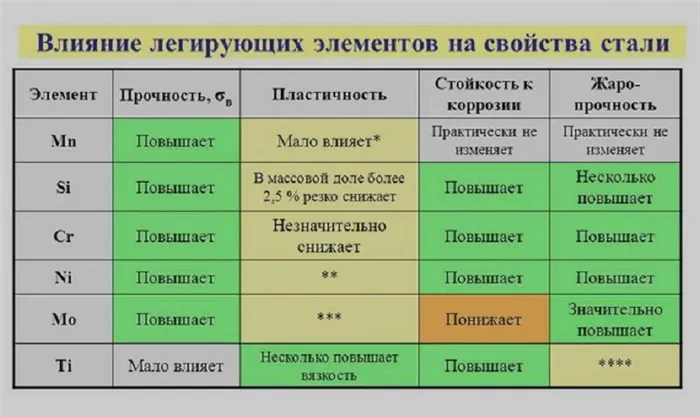

Легирующие добавки в составе сплавов

Легирующие элементы, или специальные добавки, позволяют изменить свойства сплава для достижения желаемого результата. Такой обработанный материал чаще называют сплавом. Обычно легирующие элементы, такие как хром, никель, ванадий, молибден и т.д., используются в определенных пропорциях, чтобы усилить характеристики конечного продукта.

Добавление легирующих компонентов может значительно повысить предел текучести, вязкость, ударную вязкость, а также стойкость к коррозии и ряд других механических и физико-химических свойств стали.

Какие факторы изменяют предел текучести

Сталь представляет собой сплав железа и углерода, где содержание углерода непосредственно влияет на свойства металла. Углерод добавляет сплавам прочности и твердости, а увеличение его доли до 1,2% способствует улучшению прочностных характеристик и термостойкости. Тем не менее, дальнейшее повышение содержания углерода может отрицательно сказаться на многих технических параметрах стали.

Влияние добавок марганца и кремния

Марганец используется для повышения сопротивления окислению и снижения негативного влияния серы на сплав. В целом марганец не сильно изменяет технические свойства стали, и его содержание не превышает 0,8%.

Кремний может улучшить качество сварного шва, добавляемый в процесс окисления, при этом его содержание не должно превышать 0,38%.

Влияние добавок серы и фосфора

Содержание серы в сплаве существенно отразится на его механических свойствах. Высокий уровень серы может значительно уменьшить пластичность, вязкость и предел текучести. Материалы с более чем 0,6% серы часто становятся более подвержены истиранию.

Фосфор, в свою очередь, может улучшить текучесть стали, но также негативно влиять на ее пластичность и вязкость. Приемлемое содержание фосфора составляет не более 0,025-0,044%.

Влияние добавок азота и кислорода

Азот и кислород, как неметаллические примеси, должны присутствовать в минимальном количестве. Например, содержание кислорода свыше 0,03% существенно ухудшает эксплуатационные характеристики, снижая пластичность и вязкость, что ведет к ускоренному износу материала.

Азот может повысить прочность стали, но также обычно служит причиной снижения предела текучести. При превышении допустимого уровня содержания азота могут возникать проблемы со старением металлических объектов из-за увеличенной хрупкости материала.

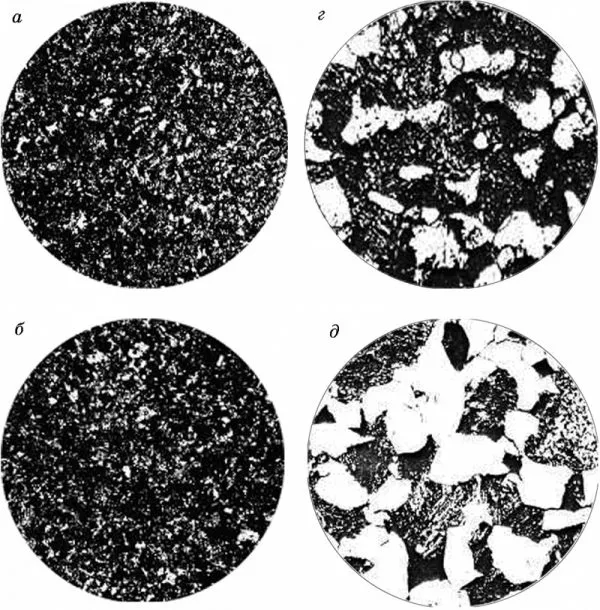

Микроструктура сплава, содержащего азот и кислород

Влияние легирующих добавок

Легирующие вещества представляют собой химические элементы, добавляемые в сплава для достижения желаемых свойств. Типичными легирующими добавками являются:

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Добавление этих веществ в необходимых пропорциях способствует повышению прочности, вязкости и других свойств стали.

Как рассчитывается величина текучести стали

Первыми расчетами предела текучести различных металлов занимался в 1930-х годах советский ученый Яков Френкель. Его исследования основывались на прочности межатомных связей. Ему удалось определить напряжение, необходимое для начала пластической деформации простых тел.

Для проведения расчетов используется формула:

ττ=G/2π, где G – модуль сдвига, показывающий стабильность межатомных связей в материале.

В качестве физика-теоретика, Френкель выдвинул предположение, что материалы состоят из кристаллических решеток, между которыми находятся атомы, расположенные упорядоченным образом. Для того чтобы произошла пластическая деформация, необходимо разрушить межатомные связи в плоскости, разделяющей две половинки тела.

Когда на металл оказывается напряжение определенной величины, атомы по одной стороне теряют контакт с атомами другой половины, что приводит к смещению рядов атомов и образованию деформации. Однако Френкель не учёл, что разрушение может происходить не только по центру материала, а в местах, где структура материала неоднородна.

Кроме того, для различных типов металлов существуют специфические значения предела текучести, что позволяет их точно классифицировать.

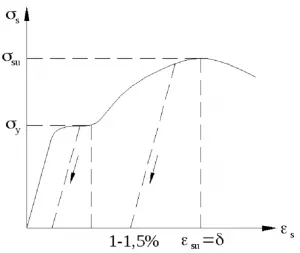

Физический предел текучести обозначает то, насколько металл оказывается устойчивым к напряжениям, при которых он начинает деформироваться, без изменения приложенной нагрузки.

Условный предел текучести — это значение, при котором пластическая деформация материала составляет около 0,2% от его первоначальной длины.

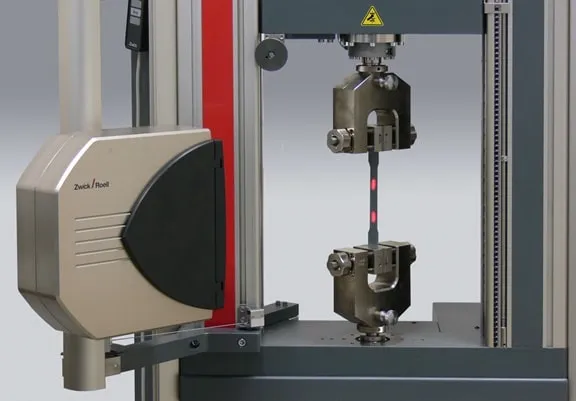

Как проводятся испытания на производствах

Для проведения испытаний, направленных на определение предела текучести материала, используется цилиндрическая часть с диаметром 20 мм и длиной более 10 мм. Важно, чтобы деталь имела надрез длиной 10 мм, а также была достаточно длинной для удобного захвата с двух сторон.

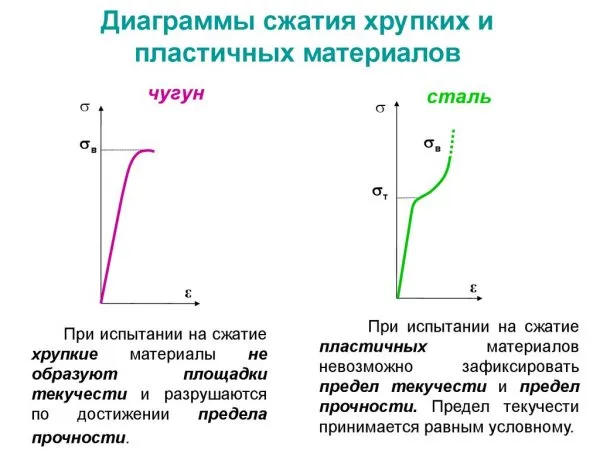

Для выполнения тестов заготовку зажимают в тиски и подвергают растяжению путем постепенно возрастающей силы. Во время применения нагрузки регистрируется изменение удлинения образца. Результаты фиксируются в виде графика, который называется диаграммой растяжения.

Когда на образец применяется незначительная нагрузка, он будет растягиваться равномерно в обоих направлениях. С увеличением напряжения достигается предел пропорциональности, после которого образец начинает растягиваться неравномерно. Предел текучести определяется в точке, в которой материал уже не может возвратиться к своей первоначальной длине.

Существуют национальные стандарты и спецификации, классифицирующие значения предела текучести на четыре категории:

- 1 класс – до 500 кг/см2;

- 2 класс – до 3000 кг/см2;

- 3 класс – до 4000 кг/см2;

- 4 класс – до 6000 кг/см2.

Определение пластичности

Показатель пластичности является еще одним важным параметром, который необходимо учитывать при проектировании конструкций и деталей. Он определяется двумя основными характеристиками:

- остаточным удлинением;

- сужением при разрыве.

Для расчета остаточного удлинения проводятся измерения на обеих частях конструкции после ее разрушения. Если складывается длина каждой части, потом определяется процент остаточной длины от исходной. Прочные металлические сплавы, как правило, демонстрируют более низкие значения данного показателя.

Определение хрупкости

Хрупкость является противоположным свойством пластичности, и индекс хрупкости зависит от множества факторов. К таким факторам относятся:

- температура окружающей среды (при пониженных температурах хрупкость материала значительно увеличивается);

- усиление скорости приложения нагрузки;

- влажность воздуха и другие факторы.

Изменения в этих условиях могут приводить к значительным колебаниям индекса хрупкости. Например, чугун считается высокохрупким материалом, но если чугунная деталь закреплена со всех сторон, она может выдерживать приличные нагрузки. Как альтернативный пример, стальной прут с надрезом может оказаться невероятно хрупким и склонным к разрушению.

Определение прочности

Прочность — это важнейшее свойство металла, определяющее его способность выдерживать нагрузки без полного разрушения. При испытаниях деталь подвергается условиям, максимально приближенными к реальным эксплуатационным условиям, при этом нагрузка постепенно увеличивается.

Влияющие факторы

Свойства металла определяются типом решетки, сформированной из-за процентного содержания углерода в сплаве. Специальная структурная диаграмма иллюстрирует, как структура решетки зависит от содержания углеводородных соединений. Например, сталь с 0,06% углерода формирует феррит, обладающий зернистой структурой. Этот тип материала характеризуется прочностью и высокой текучестью, что позволяет ему выдерживать серьезные нагрузки.

Стали делятся на следующие категории на основе их структурных характеристик:

- ферритная;

- перлитно- или цементитно-ферритовая;

- цементитно-перлитная;

- перлитная.

Каждый металлический материал имеет свои уникальные свойства и предел текучести, который определяет максимальную несущую способность, при которой он не будет деформироваться или разрушаться.

Марганец и кремний

Эти элементы служат как специальные добавки, что способствует повышению окислительной способности материала. Использование этих элементов также позволяет снизить негативное воздействие серы на свойства стали, при этом кремний может улучшить свариваемость. Среднее содержание кремния составляет 0,38% и, как правило, этот элемент добавляется во время окисления сплава.

Сера и фосфор

Сера представляет собой хрупкие сульфатные соли, способны изменять механические свойства сплава. При увеличении содержания серы значительно ухудшаются:

- пластичность;

- текучесть;

- вязкость.

Избыточное содержание серы приводит к деградации свойств металла, делая его менее устойчивым к коррозии и быстрому истиранию, что увеличивает вероятность разрушения. Фосфор, в свою очередь, используется для увеличения предела текучести, хотя в избыточных количествах и он может оказывать негативное воздействие. Оптимально содержание серы и фосфора должно составлять 0,025% и 0,044% соответственно.

Азот и кислород

Неметаллические компоненты, такие как азот и кислород, способны ухудшать механические свойства сплава. Высокое содержание кислорода приводит к ускорению коррозионных процессов и сокращению срока службы производимых изделий; в то время как присутствие этих компонентов уменьшает показатели пластичности и вязкости.

Среди прочего, азот может повышать прочность материала, однако это же приводит к снижению предела текучести, что значит, что металл в конечном счете не способен выдерживать значительные нагрузки.

Легирующие добавки

Легирующие компоненты улучшают механические свойства стали, повышают предел текучести и вязкость, а также позволяют предотвратить преждевременные деформации и трещины. Среди общих компонентов можно выделить такие, как:

Хром также может использоваться в качестве легирующей добавки.

Показатели для разных сталей

Разные виды стали имеют различные пределы текучести. Рассматривая вариант 80 мм прутков, можно увидеть следующие значения:

- Сталь 20: предел текучести составляет 245 Н/мм2 при температуре 20 градусов по Цельсию, аналогично 25 кгс/мм2.

- Сталь 30: этот показатель достигает 295 Н/мм2 или 36 кгс/мм2.

- Сталь 45: максимальный предел текучести достигает 355 Н/мм2 при 20 градусах Цельсия после нормализации стали.

Кроме этого, ГОСТ 1050-88 описывает набор сталей с заданными измененными пределами текучести, которые берутся на основе специфических требований потребителей и возможностей производителей. Например, термически обработанные образцы, вырезанные из слитков, демонстрируют такие показатели:

- Сталь 30. Зависит от толщины листа: до 16 мм – 400 Н/мм2, от 16 до 40 мм – 355 Н/мм2, от 40 до 100 мм – 295 Н/мм2.

- Сталь 45: при тех же размерах предельные значения составляют 490 Н/мм2, 430 Н/мм2 и 375 Н/мм2 соответственно.

- Сталь 40Х и 40ХН — легированные хромистые материалы, чьи характеристики регулируются ГОСТ 4543-71. Прокат размером 25 мм может обладать пределом текучести в 785 Н/мм2 после термической обработки. У стали 45Х это значение еще выше.

- Сталь 09Г2С — конструкционный низколегированный материал, который используется в сборке сварных конструкций, с данными характеристиками, прописанными в ГОСТ 5520-79. Она имеет максимальную прочность и предел текучести около 345 Н/мм2; чем выше температура эксплуатации, тем соразмерно ниже этот показатель.

- Сталь 3 — сталь с высоким содержанием углерода, характеристики которой можно найти в ГОСТ 380-200. Производители предлагают несколько марок такого типа стали: Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, С245. Каждая марка имеет свои пределы текучести в диапазоне от 195 до 235 Н/мм2.

Можно также отметить значения для сталей 35, 50, 20X и других марок, где с повышением предела текучести характеристика стали увеличивается, тем самым улучшая ее устойчивость к внешним нагрузкам.

Как рассчитать?

Френкель был одним из знаменитых ученых, который предложил умную гипотезу. В прошлом изменение материала считалось деформацией, возникающей под воздействием напряжения сдвига. В своих работах более чем сто лет назад предполагалось, что сдвиг одной половины материала, когда возврат в начальное положение становится невозможным, достаточно для создания пластической деформации. Однако Френкель предложил, что материал может иметь определенную структуру, которая содержит кристаллы или частично кристаллическое пространство, что справедливо для:

- металлов, таких как 30ХГСА, 5, 65Г, 17Г1С и прочие;

- керамики;

- полимеров.

Этот структурный тип предполагает существование пространственной решетки, состоящей из определенного числа атомов; каждая структура уникальна для конкретного материала, более того, расстояния между атомами варьируются. Для того чтобы вызвать смещение или возникающую деформацию, необходимо приложить силы, которые способны разорвать межатомные связи.

Предел текучести – это конкретная мера напряжения, необходимого для разрушения атомных отношений. Под воздействием таких сил элементы раздвигаются и уже не могут вернуться в первичное состояние, поскольку силы упругости больше не действуют. На макроуровне величины, соответствующие пределу текучести, приводят к возникновению пластических деформаций, которые могут изменить форму и размеры материала. Следствием этого становится изменение формы и структуры стали, что в конечном итоге приведет к разрушению конструкции.

Расчетное сопротивление определяется экспериментальным путем с использованием стандартного образца. В ходе испытаний создается диаграмма, отображающая участки «утечки» стали.

Проверка сплава

Перед началом производственных работ проводится тестирование для изучения свойств металлического сплава. Для этого металлические образцы подвергаются различным нагрузкам до достижения окончательной утраты всех механических свойств.

- Статический тест на нагрузку.

- Выполнение проверки на усталостные и выносливые характеристики стали.

- Процесс растягивания элемента.

- Тестирование на изгиб и кручение.

- Комбинированное тестирование на выносливость в условиях изгиба и растяжения.

Для проведения испытаний используются специализированные машинные установки, где создаются условия, максимально приближенные к предполагаемым условиям эксплуатации готового изделия.

Проведение испытаний

Для испытаний используется цилиндрический образец с поперечным сечением 20 мм и длиной 10 мм, который крепится в специальном приспособлении и подвергается растягивающей нагрузке. Спецификация материала должна быть длиной более 10 мм для надежности захвата, и на образце отмечаются расстояния в 10 мм, называемые расчетной длиной. Параллельно с увеличением усилия также измеряется происходящее удлинение образца. Итоговые значения наносятся на график, который называется диаграммой относительной деформации.

При наложении малой нагрузки образец растягивается пропорционально. По мере увеличения нагрузки достигается предел пропорциональности, после чего происходит непропорциональное удлинение, когда результаты становятся менее предсказуемыми. На этом этапе устанавливается предел, после которого образец уже не способен прийти в первоначальное состояние. Если это предельное значение превышено, образец меняется без увеличения растягивающей силы, например, как в случае стали St 3, где этот предел составляет 2450 кг на квадратный сантиметр.

Невыраженная точка текучести

Когда материал может деформироваться самостоятельно под воздействием постоянной силы в течение длительного времени, это говорит о его идеальных пластических свойствах.

На практике, часто бывает сложно четко определить точный момент достижения предела текучести. Поэтому применяется понятие условного предела текучести, которое реализуется при воздействии силы на металл, вызывающей деформацию на уровне порядка 0,2%. Эта величина остаточной деформации значительно зависит от пластичности конкретного металла.

Чем более пластичный металл, тем меньше необходимости в его постоянной замене при эксплуатации. Примеры таких сплавов с низкой текучестью – медь, латунь, алюминий и мягкие стали. Образцы подобных сплавов называют штамповочными.

Когда металл начинает «течь», результаты исследований показывают, что в кристаллической решетке происходят явные изменения. На его поверхности формируются линии сдвига, а кристаллические слои заметно смещаются.

После саморазрушительной деформации металл переходит в новое состояние и вновь становится жестким. Затем сплав достигает предела прочности, и на срезе становится четко виден участок с максимальным напряжением, где образец подвержен сильному сжатию.

Легирующие добавки в составе сплавов

Легирующие агенты — это добавленные вещества, которые вводятся в состав сплава с целью значительного изменения его физико-химических и механических свойств. Сплавы, содержащие легирующие добавки, называют легированными сталями. Наилучшие характеристики становятся возможными при множественном одновременно добавлении легирующих элементов в установленных пропорциях.

Общие легирующие элементы могут включать в себя никель, ванадий, хром, и молибден. Эти добавки могут использоваться для повышения предела текучести, вязкости, коррозионной радуги устойчивости, а также многочисленных других механических и физико-химических параметров.

Текучесть расплава металла

Текучесть расплавленного металла заключается в его способности полностью заполнять форму, проникая в мельчайшие полости и рельефные детали. Это свойство влияет на точность отливки и качество ее поверхности.

Это физическое явление может быть дополнительно усилено помещением расплава под избыточное давление. Этот метод широко применяется в процессе литья под давлением, что позволяет значительно повысить производительность и улучшить качества долговечности и однородности отливок.

Испытание образца для определения предела текучести

Для стандартных испытаний применяется цилиндрический образец диаметром 20 мм и высотой не менее 10 мм. Тестируемый образец надежно закрепляется в выпорном устройстве и подвергается воздействию растягивающего напряжения. Между метками на боковой стороне образца устанавливается расчетная длина. В ходе испытания фиксируется зависимость относительного удлинения образца от величины растягивающего усилия.

Эта зависимость представляется в виде диаграммы растяжения. На первом этапе испытания увеличение силы ведет к пропорциональному увеличению длины образца. При достижении предела пропорциональности диаграмма перестает быть линейной и становится криволинейной — возникает потеря линейной зависимости между приложенной силой и деформацией. На этом этапе тестируемый образец еще способен вернуть исходную форму при снятии нагрузки.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что на практике разница между ними отсутствует.