Изучение изменения температурного режима на прочность алюминия демонстрирует, что при повышении температуры испытание показывает снижение нагрузки, а резкое понижение температуры, например с +27 °C до -269 °C, увеличивает предел прочности в 4 раза для алюминия высокой чистоты и в 7 раз для алюминия с добавками других элементов. Таким образом, используя различные сплавы, можно значительно повысить прочность на разрыв алюминиевых компонентов.

Предел прочности металла: почему нужно учитывать этот показатель

Одним из ключевых механических свойств материалов является прочность металла на разрыв, которая играет критическую роль в различных технологических и инженерных областях. В большинстве технических документаций и рекомендаций это понятие чаще всего обозначают как прочность на разрыв, что подчеркивает его важность в расчетах.

Прочность на разрыв представляет собой способность стали или любого другого материала противостоять деформациям и разрушению, при этом сохраняя свою архитектуру, структуру и форму под воздействием различных сил, таких как механические, термические и магнитные нагрузки.

К важнейшим характеристикам прочности на разрыв относятся предельные значения таких свойств, как упругость, предел пропорциональности, предел текучести и упругие деформации. Все эти параметры важны для определения характера поведения материала под различными нагрузками.

Символ, обозначающий предел прочности металлов на разрыв, как правило, является σv, и его измерение выполняется в единицах, таких как килограммы силы на квадратный сантиметр (кгс/см²) или в мегапаскалях (МПа), что подтверждает международные стандарты в области материаловедения.

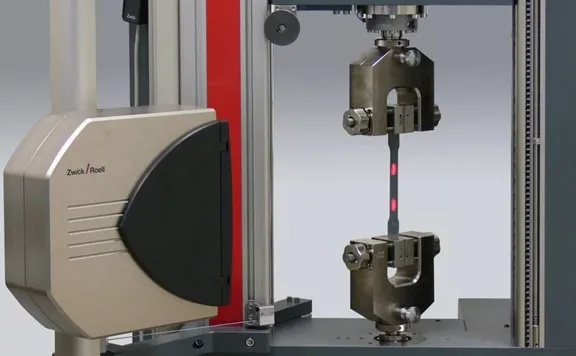

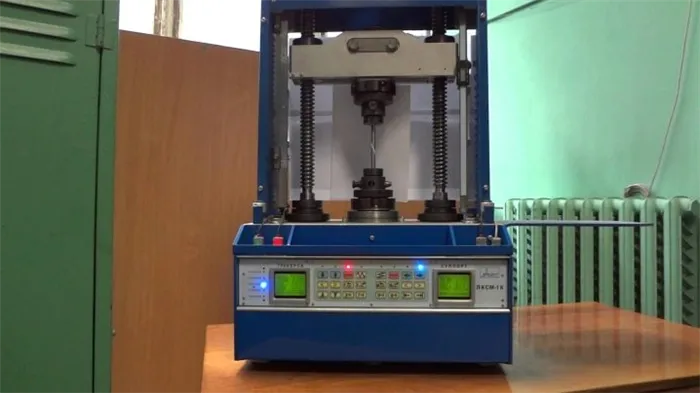

Для оценки прочности материалов в процессе их эксплуатации проводятся испытания на растяжение на специализированных испытательных стендах. В ходе этих испытаний к образцу, один конец которого фиксируется, приложивается разрывная нагрузка. Это осуществляется посредством гидравлических или электромеханических механизмов, что позволяет точно контролировать и регистрировать силу нагружения. Нагрузка постепенно увеличивается, и это может происходить через действия на вытягивание, скручивание или изгиб профильных деталей.

Для повышения точности и надежности результатов испытаний на стендах используются электронные системы управления, которые отслеживают динамику нагрузки и удлинение образцов, что позволяет подробно анализировать их поведенческие характеристики.

Виды пределов прочности металла

Как было указано ранее, прочность на разрыв представляет собой одну из наиболее критичных фізичних характеристик строительных материалов, включая металлы. Это значение критически важно для принятия решений о том, способны ли определенные сплавы выдерживать предполагаемые нагрузки при эксплуатации, или их следует заменить на более прочные альтернативы.

Пределы прочности можно классифицировать по типам прикладываемых сил:

- Предел прочности при сжатии – этот параметр указывает на максимальную нагрузку, при превышении которой происходит деформация или разрушение образца. Он может быть статическим, когда нагрузка постоянная, или динамическим, если нагрузка переменная и колеблющаяся во времени. При сжатии образца механической нагрузкой как правило используется небольшой временной промежуток.

- Предел прочности при растяжении – это максимум механической нагрузки, который может выдержать образец без разрушения. Превышение данного значения приводит не только к полному разрушению, но и к значительному истончению, что также сигнализирует о превышении допустимого напряжения. Разрушение образца при растяжении происходит достаточно быстро, что показывает динамическую природу поведения материалов.

- Предел прочности при кручении – он определяет максимальные касательные напряжения, образующиеся в результате кручения вала в его критических сечениях. Являясь важным показателем, этот предел используется при расчете прочности, выборе сечений и установлении допустимого крутящего момента.

- Предел прочности при изгибе – обратнее зависит от твердости материалов и возрастает с увеличением процента цементирующих добавок. Проще говоря, прочность при изгибе зависит от химического состава сплавов, а также от размеров карбидных зерен и характеристик цементного слоя в образце.

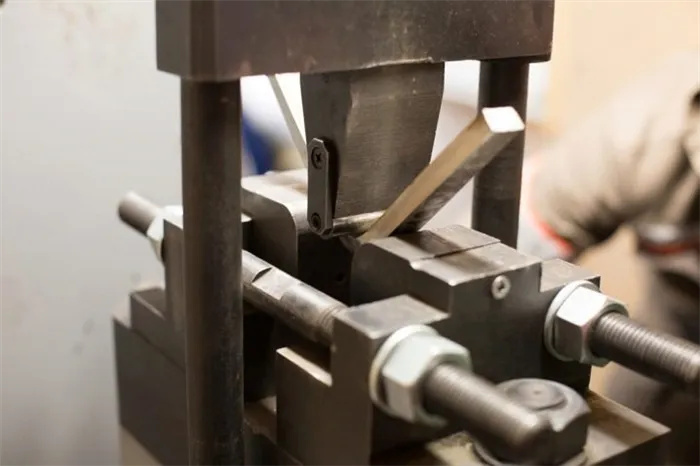

Важно отметить, что толщина цементирующего слоя в металлическом образце для тестирования непосредственно влияет на прочность. Увеличение этого параметра обеспечивает большую прочность, так как снижает местные напряжения, тогда как уменьшение приводит к ухудшению прочностных характеристик. Для проверки прочности при изгибе применяют метод разрушения, в рамках которого к образцу, свободно установленному на двух опорах, прикладывается сосредоточенное усилие, которое вызывает разрушение.

Предел прочности стали

Снижение значимости стальных сплавов в современном производстве становится очевидным на фоне появления новых материалов—полимеров и композитов. Тем не менее, сталь остается основным материалом для создания критических элементов в различных механизмах и системах. Соответствующий расчет прочности на разрыв стальных составляющих позволяет продлить их эксплуатационный срок и обеспечить безопасность при использовании.

Предел прочности в зависимости от марки стали можно оценить в диапазоне от 300 МПа для обыкновенных низкоуглеродистых конструкционных сталей до 900 МПа для высоколегированных специальных сталей.

Прочностные характеристики метала зависят от:

- химического состава сплава,

- параметров термической обработки, таких как закалка, отпуск, отжиг и прочие этапы.

Вложение примесей в сплавы может оказать как положительное, так и негативное воздействие на их прочность. Сплав должен стремиться быть свободным от нежелательных включений, которые могут снижать его прочностные характеристики при процессе плавки или прокатки. Для улучшения свойств сплава в него добавляют полезные элементы, способствующие укреплению.

К прочности на разрыв добавляется также значение предела текучести металла (обозначаемое σT), то есть значении напряжения, при котором происходит увеличение деформации без увеличения применённой нагрузки. Когда достигается этот порог, начинается разрушение материала, так как некоторые атомные связи перестают функционировать, и увеличивается напряжение на оставшиеся атомы.

Физические свойства сплавов становятся основополагающими для компонентов, подвергающихся нормальным нагрузкам. В ситуациях, когда детали испытывают условия экстремальных температур, высоких давлений, повышенной влажности или агрессивных химических воздействий, значимость физико-химических свойств возрастает, так как они влияют на общую производительность материалов:

- Углерода увеличивает прочность и твердость, однако снижает пластичность. Это свойство проявляется примерно до 1%-ного уровня содержания углерода, после чего характеристики начинают ухудшаться.

- Рост содержания углерода также повышает максимальный уровень хладоемкости, что позволяет производить морозоустойчивые и криогенные сорта стали.

- Большинство стальных сплавов содержит марганец, который способствует удалению кислорода и серы из расплавленного металла. Но в пределах около 2% этот элемент улучшает механические свойства, а при больших концентрациях может приводить к растрескиванию во время термической обработки.

- Кремний часто используется для раскисления стали, и его концентрация задает классификацию марок стали на спокойные высокоуглеродистые (до 0,6%) и полуспокойные (до 0,1%).

- Кремний в сочетании с марганцем или молибденом улучшает закаливаемость сплава, а в комбинации с хромом и никелем усиливает коррозионную стойкость.

- Наличие азота и кислорода в металле негативно влияет на его прочность, поскольку эти элементы ведут к ухудшению как прочностных, так и пластических характеристик.

Величины предела прочности

Статический предел прочности

Статическая прочность на растяжение, часто просто называемая прочностью на растяжение, представляет собой предельное значение постоянного механического напряжения, при превышении которого материал разрушится. Стандарты, включая ГОСТ 1497-84 «Методы испытаний на растяжение», указывают, что правильнее использовать термин «прочность при растяжении», что означает напряжение, соответствующее максимальной нагрузке, позволяющей предотвратить разрушение образца в процессе статических испытаний. Это понятийное различие имеет значение, так как материал может выдерживать несоразмерные нагрузки неограниченно долго, пока силы, действующие на него, меньше величины статической прочности. Тем не менее, в реальных условиях, когда нагрузка достигает или превышает предел прочности, материал может разрушаться за достаточно короткий период времени (вплоть до 10 секунд).

Динамический предел прочности

Динамическая прочность на разрыв представляет собой предельное значение механического переменного напряжения, при превышении которого возникает разрушение материала. В условиях динамического воздействия время от начала нагрузки до разрушения чаще составляет всего лишь несколько секунд. Этот показатель иногда также обозначается как фиктивная стабильная прочность на растяжение или прочность на растяжение при температуре хрупкости.

Предел прочности на сжатие

Прочность на сжатие – это предельное значение как для постоянного (в случае статической прочности), так и для переменного (в случае динамической прочности) механического напряжения, при превышении которого материал сжимается и, как следствие, либо разрушится, либо будет недопустимо деформирован.

Предел прочности на растяжение

Прочность при растяжении обозначает предельное значение постоянного (характерного для статической прочности) или переменного (для динамической прочности) механического напряжения, при одном из которого материал разрушается за короткий промежуток времени. Иногда вместо полного разрушения детали происходит лишь недопустимое истончение, что также принимает во внимание как пороговое значение.

Блок: 2/5 | Количество символов: 2549 Источник: https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Внутренние усилия при растяжении-сжатии

Центральное наклонное напряжение либо сжатие балки возникает вследствие внешних сил, вектор которых совпадает с осью рассматриваемой балки. При растяжении или сжатии на поперечных сечениях балки формируется только продольная сила N. Она равна алгебраической сумме всех внешних сил, действующих на одно из сечений балки. Принято считать, что, согласно правилам сложения сил, положительная продольная сила N формируется из внешних растягивающих нагрузок, в то время как отрицательная – из сжимающих (как это показано на рисунке 5).

Чтобы выявить участки элемента с максимальными значениями продольной силы, следует обратиться к анализу продольных сил с использованием метода сечений. Рекомендуем ознакомиться с публикацией по теме: «Расчет статистически определенных баров», которая поможет вам глубже понять теорию и практические задачи, касающиеся «растяжения-сжатия».

Блок: 2/8 | Кол-во символов: 1154 Источник: http://xn--80axfaegeoa.xn--p1ai/Theory/Theory-3.html

Другие прочностные параметры

К параметрам прочностных характеристик относятся предел текучести, предел пропорциональности, предел упругости, предел прочности при растяжении, предел прочности при сдвиге, и многие другие, поскольку даже небольшие изменения размеров детали могут быть достаточными для ее разрушения или значительной деформации. В этом контексте компонент может не разрушаться полностью, а лишь находиться в деформированном состоянии. Эти метрики часто не включаются в понятие «прочность на разрыв».

Блок: 3/5 | Количество символов: 504 Источник: https://howlingpixel.com/i-ru/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8

Виды предела прочности

Для более глубокого понимания данного понятия предлагается более детализированное определение.

При сжатии

Данный термин относится к пороговому значению для постоянной или переменной механической нагрузки. Если этот порог превышен, материал начнет сжиматься под действием механического напряжения. Материал может как разрушаться, так и деформироваться. Пороговое значение для постоянного напряжения соответствует статической прочности, в то время как переменное напряжение отображает динамическую прочность. Процесс сжатия, как правило, происходит за короткий промежуток времени.

При растяжении

Данный термин описывает пороговое значение постоянной или переменной механической нагрузки, превышение которого приводит к разрушению образца. Этот процесс также занимает незначительное время. На практике, однако, достаточно заметить, что деталь может стать чрезмерно тонкой без фактического разрушения — этого достаточно для понимания пропускной способности материала.

При кручении

Этот термин относится к максимальным касательным напряжениям, возникающим в процессе кручения, которые не должны превышать пределы допустимых нагрузок на вал. Этот показатель важен для проводимого расчетного анализа, позволяющего выбрать подходящие сечения и определить допустимые крутящие моменты.

При изгибе

Прочность при изгибе обратно зависит от твердости и возрастает пропорционально увеличению доли цементирующего металла в сплаве. На этот параметр также значительное влияние оказывают химический состав сплавов, размеры карбидных зерен, а также характеристики цементного слоя образца.

Причем следует обратить внимание на то, что ширина цементирующего слоя играет ключевую роль. Чем она больше, тем снижены местные напряжения и тем выше прочность. Меньшая ширина цементирующего слоя ведет к снижению прочности. Этот параметр четко поддается количественной оценке. Чтобы установить прочность при изгибе, используется метод разрушения образца, когда к свободно установленному на двух опорах образцу прикладывается сосредоточенная нагрузка.

Процесс испытания заключается в том, что образец устанавливается на две опоры, подлежащие статическим нагрузкам, находящимся в центре образца.

Особенности классов

Существует классификация сталей, основанная на их гарантированной прочности на растяжение, включая пределы текучести и предел прочности на разрыв. Всего выделяют семь классов.

Классификация выглядит следующим образом:

- класс С225 – сталь нормальной прочности (условное название);

- три последующих класса (с пределами прочности от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (с пределами прочности от 440 до 735 МПа) – сталь высокой прочности.

Первая категория, как правило, соответствует обычной углеродистой стали в горячекатаном состоянии, в то время как последующие классы (со второго по пятый) связаны с нормализованной или горячекатаной низколегированной сталью. Шестой и седьмой классы прочности относятся к низколегированным сталям, находящимся в термически оптимизированном состоянии.

При этом реальны достижения второй и третьей категории прочности за счет термической и термомеханической обработки, а также контролируемой прокатки.

Классы прочности сталей, согласно стандартам ГОСТ 977-88, принято обозначать индексами «К» и «КТ», после которых следует число, соответствующее требуемому пределу текучести. Индекс «K» относится к высокопрочным, как нормализованным, так и закаленными сталями, тогда как индекс «KT» указывает на закаленные и отпущенные стали, например, K48, K52, K60 и т.д.

Ранее было упомянуто о проявлении силы доходности – этот параметр относится к механическим характеристикам металлов и обозначает напряжение, при котором наблюдается увеличение деформации без роста нагрузки. Этот параметр особенно актуален при определении допустимых напряжений при различных прочностных расчетах.

Когда предел текучести металла превышается, в образце происходят неконтролируемые изменения: Молекулярная структура начинает перестраиваться и возникают пластические деформации. Ожидается, что тогда металл частично ослабнет. При содержании углерода до 1,2% предел текучести увеличивается, что также ведет к повышению прочности, твердости и жаропрочности. В то же время, превышение этого содержания углерода негативно сказывается на технических характеристиках – такая сталь менее способна к сварке и не подходит для штамповки. Сплавы с низким содержанием углерода значительно легче обрабатываются и подвергаются сварке.

Возвращаясь к классификации прочности, необходимо учитывать, о каком именно продукте идет речь. Например, винты, болты и резьбовые шпильки чаще всего изготавливаются из углеродных сталей разных классов прочности. Однако даже данный вид крепежа может быть произведен из одной и той же стали, обладая разными прочностными характеристиками. Эти отличия обусловлены различными способами обработки металла и применением закалки. Для стальных болтов класса прочности это может варьироваться от 5.6 (при обработке на токарном или фрезерном станке) до 8.8 (при закалке стали через процессы объемного сжатия и усадки).

Показатели для разных марок

Как известно, сталь представляет собой сплав железа, углерода и других компонентов, которые в зависимости от структуры, химического состава и физико-механических свойств могут значительно различаться. Соответственно, прочность на разрыв также варьируется и измеряется в мегапаскалях (МПа).

Например, сталь марки 20 обладает прочностью на разрыв надлежащих 420 МПа, сталь 40 – 580 МПа, 10 – 340 МПа, 30 – 500 МПа, 25 – 460 МПа, а 45 – 610 МПа. Сталь 20Х имеет предел прочности на разрыв 600 МПа, в то время как у марки Ст3 – 390 МПа. Максимальные значения прочности на разрыв зафиксированы у 60C2A (1600 МПа), а также у сплавов 50XFA (1300 МПа) и 60C2 (также 1300 МПа).

В металлургии очень важен коэффициент безопасности – это индикатор того, как конструкция может выдерживать ожидаемые нагрузки, превышающие расчетные. Это необходимо для избежания повреждений, вызванных возможными ошибками в расчетах конструкции или в процессе эксплуатации оборудования.

Любой профессионал скажет вам, что для использования сплавов в стандартных условиях крайне важно оценить их физико-механические характеристики. В то же время химические характеристики становятся особенно критическими при использовании стали в экстремальных условиях – при низких или высоких температурах, под воздействием высоких давлений, в условиях повышенной влажности или в агрессивных химических средах.

Как физико-механические, так и химические свойства сплавов в основном определяются их составом. При повышении содержания углерода в металле возрастает прочность, однако одновременно снижается его пластичность. Это правило актуально только до 1%-ного уровня углерода, после чего происходит резкое ухудшение прочностных характеристик.

Что касается улучшения качеств металла, его функциональных возможностей и корректировки свойств, производители часто используют различные легирующие добавки. Например, кремний, служащий раскислителем, может значительно усилить прочность ферритов, при этом сохраняется пластичность на прежнем уровне.

Тем не менее, добавление азота в состав может резко снизить как прочностные, так и пластические характеристики.

Таким образом, можно утверждать, что прочность на разрыв не является универсальной характеристикой для всех видов стали. Современная промышленность нуждается в высокопрочных стальных изделиях, что актуально как для строительства зданий, так и для возведения высоких мостов, требующих расчетов на высокие нагрузки. Актуальной задачей на сегодня остается расчет прочности металлов и определение допустимых напряжений для стальной арматуры.

Удлинение и поперечное сужение образца

Удлинение и боковое сужение образца, испытанного при высокой температуре, являются показателями его пластических свойств на данной температуре.

Деформация δ и поперечное сжатие ψ вычисляются на основе холодных образцов и могут быть определены по следующей формуле:

- где l0— начальная длина расчетного участка образца;

- lk— конечная длина расчетного участка образца;

- F0— начальная площадь поперечного сечения образца;

- Fk— конечная площадь поперечного сечения образца.

Время разрушения или скорость деформации образца оказывают значительное влияние на эти свойства.

Модуль упругости

Модуль упругости E является важнейшей характеристикой физико-механического поведения металлов. Знание значений этого модуля в широком диапазоне температур критически важно не только для расчетов механических составляющих машин и оборудования, работающих в экстремальных условиях, но и во многих других промышленных приложениях.

Относительное изменение модуля упругости E (% от его значения при 20°C) в зависимости от температуры для различных сталей: 1 — нелегированная; 2 — низколегированная; 3 — среднелегированная; 4 — высоколегированная.

Диаграммы напряжений

На сегодняшний день разработаны множество методик для испытаний образцов различных материалов. Одним из базовых и интуитивно понятных подходов является испытание на растяжение, которое позволяет определить такие параметры, как предел текучести, предел прочности, модуль упругости и многие сопутствующие характеристики. Поскольку деформация является важнейшим свойством материала в напряженном состоянии, возможность измерения деформации при заданных размерах образца и воздействующих на него нагрузках дает шанс оценитьMaterial:

/// Облачный участок кода остается без изменений.