Чтобы осуществить процесс отжига стали, материал подвергается нагреву, выдерживается при заданной температуре, а затем медленно охлаждается. Для того чтобы уменьшить скорость охлаждения, заготовку оборачивают в хлопок или огнеупорные материалы, часто оставляя её остывать в печи. Этот процесс может занимать до двух суток, что позволяет добиться более качественных изменений в структуре.

Термообработка стали: виды, задачи, особенности

Термическая обработка стали представляет собой одну из ключевых технологических операций, которая позволяет достичь требуемых эксплуатационных характеристик для различных деталей и компонентов. Процесс термообработки может проводиться на разных стадиях производства, не меняя при этом химического состава материала. Это является важным преимуществом, так как дает возможность улучшить механические свойства, повысить износостойкость и теплостойкость изделий.

Термическая обработка улучшает обрабатываемость стали, снижает внутренние остаточные напряжения и составляет основу для повышения общего качества эксплуатационных характеристик. В этом материале будут подробно рассмотрены основные аспекты термической обработки стали, а также этапы её применения.

Задачи термообработки стали по ГОСТу

Термическая обработка стали выполняется при максимальной температуре, в пределах которой происходят следующие процессы:

- проведение повторной кристаллизации стали;

- переход железа из гамма- (аустенитной) формы в альфа- (ферритную) форму;

- преобразование крупных кристаллических частиц в пластиночные структуры.

Эксплуатационные свойства стали, а также степень её обработаемости напрямую зависят от внутренней структуры двухфазной смеси, что играет ключевую роль в производственных процессах. Основные цели термической обработки стали можно сформулировать следующим образом:

- Создание высокопрочных, термостойких, износостойких и коррозионно устойчивых готовых стальных изделий.

- Снятие внутренних напряжений в заготовках, возникающих после процессов литья, горячего и холодного штамповки, а также глубокой вытяжки, что ведет к повышению пластичности и облегчению дальнейшей механической обработки заготовок резанием.

Термическая обработка применяется к различным маркам стали, включая:

- углеродные и легированные стали;

- стали с содержанием углерода от 0,25 % до 0,7 %;

- конструкционные, инструментальные и специальные сталевые сплавы;

- стали различного качества.

Качество термической обработки стали определяется несколькими основными параметрами:

- продолжительность и скорость нагрева;

- температура нагрева;

- длительность выдержки при заданной температуре;

- интенсивность и скорость охлаждения.

Для получения различных типов термообработанной стали целесообразно варьировать перечисленные параметры, что позволяет значительно изменить механические характеристики стали.

4 основных вида термообработки стали

В процессе термообработки происходят изменения как внутренней структуры, так и микроструктуры стали путем ее нагрева, выдерживания и последующего охлаждения. Ключевым аспектом при термообработке являются строгое соблюдение температуры, скорости и продолжительности процедур, в зависимости от содержания углерода и легирующих элементов в сплаве. При нагревании структура материала претерпевает изменения, а затем, при охлаждении, эти изменения происходят в обратном направлении.

К основным видам термической обработки стали относятся:

- Отжиг:

- гомогенизация;

- рекристаллизация;

- изотермический отжиг;

- отжиг для устранения напряжений;

- полный отжиг;

- неполный отжиг.

- Закалка

- Нормализация

- Отпуск:

- низкий отпуск;

- средний отпуск;

- высокий отпуск.

В дальнейшем будут даны подробные описания каждого из видов термической обработки.

Механика термической обработки металлов

При каждом виде термической обработки выделяются определенные механические свойства. Нагревание материала приводит к утрате прочности, в процессе которого он постепенно размягчается, и, в конечном итоге, может превратиться в расплав. Это особое состояние кристаллической решетки позволяет создать уникальные характеристики материала.

Различные металлы при воздействии температуры и химического состава показывают разнообразные вариации своей структуры. Фазовая составляющая является характерной чертой каждой структуры, и её определение отражает свойства материала в конкретный момент времени.

Изменение фазовых составляющих в сталях очень показательно и включает в себя:

- аустенит;

- перлит;

- феррит;

- цементит;

- мартенсит;

- сорбит;

- троостит.

Эти структуры могут встречаться как в чистом виде, так и в различных комбинациях (например, цементит плюс перлит или аустенит с вторичным цементитом). Это можно представить в виде салата, где различные компоненты гармонично перемешаны и образуют единую массу.

Исходная структура стали зависит от её химического состава, в частности, от содержания углерода. Это структурное изменение происходит при нагревании выше определенных температур, известных как критические точки. После достижения желаемого состояния в результате термической обработки, финальный результат улучшается благодаря ускоренному или медленному охлаждению.

Термическая обработка является систематически организованным процессом, который включает нагрев и последующее охлаждение с контролируемой температурой и скоростью. Эти условия позволяют улучшить металлическую конструкцию до состояния, отличного от изначального.

Совместно с фазовыми превращениями происходит непосредственное влияние на механические характеристики материала, такие как прочность, твердость и ударная вязкость. Интересно, что в меньшей степени на свойства влияют коррозионная стойкость, электропроводность и магнитные свойства.

Стоит отметить, что в большинстве случаев стремительное нагревание до вышеуказанных температур заставляет металл «забыть» прежние свойства, что происходит на температуре рекристаллизации. Эта температура обеспечивает восстановление кристаллической решётки до наиболее совершенного состояния, соответствующего «сырьевому» состоянию.

При термической обработке важны следующие параметры:

- скорость нагрева;

- температура нагрева;

- время выдерживания при нужной температуре, чтобы обеспечить полное изменение структуры;

- скорость охлаждения;

- умсловия охлаждения.

Часто все эти процессы сопровождаются окислением поверхностного слоя металла, что приводит к изменению цвета поверхности и образованию различных налетов. Например, углеродистые стали могут поражаться расслаиванием при температуре 1000°C, в то время как нержавеющие хромоникелевые стали могут приобретать сизо-фиолетовый оттенок уже при 800°C.

Процесс нагрева деталей может осуществляться разными способами: либо совместно с печью, либо помещением в нагретую печь, либо местным нагревом. Для этого могут использоваться различные технологии:

- в газовых или электрических печах;

- методом высокочастотных токов;

- электронным лучом;

- с применением тлеющего разряда в ионизированной среде под пониженным давлением;

- сфокусированным лазерным лучом.

Классификация методов термообработки

Термическая обработка — это очень разнообразный процесс, включающий в себя множество технологических методов воздействия на материал. Полный список известных методов мог бы занять несколько сотен позиций, так как для каждого сплава требуется практически индивидуальный подход, а общее направление не ограничивается только изменением прочности.

Наиболее подходящая классификация основана на трёх основных методах: отпуск, отжиг и закалка. Подбор вариаций этих методов и режимов осуществляется для каждой конкретной ситуации.

Отжиг

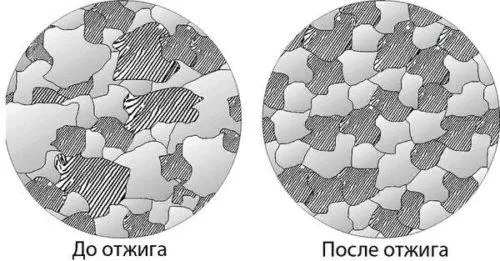

Основными задачами данного типа термической обработки являются устранение внутренних напряжений, стабилизация структуры, а также выравнивание химического состава и физико-механических свойств материала. Обычно такие изменения сопровождаются определенной степенью закалки за счёт полного устранения структурных дефектов.

В процессе отжига изделия их нагревают, выдерживают при определенной температуре и медленно охлаждают. Для снижения скорости охлаждения, материал оборачивают в шерсть или огнеупорные вещества и зачастую оставляют остывать вместе с печью. Такой процесс может занять до двух суток, позволяя гарантировать качественное изменение структуры заготовки.

Отжиг можно классифицировать в зависимости от степени воздействия на структуру :

- отжиг первого рода, при котором происходит устранение структурных дефектов без значительных фазовых превращений;

- отжиг второго рода, при котором наблюдаются минимальные фазовые превращения.

Разделение отжига также можно проводить по степени воздействия на материал:

- полный отжиг — осуществляемый при нагреве выше третьей критической точки, что соответствует полной рекристаллизации, т.е. «сбросу» характеристик металла до исходных;

- неполный отжиг — реализуемый при нагреве в пределах первой и третьей критической точки, обеспечивающий частичную рекристаллизацию.

В зависимости от нужного эффекта различают:

- нормализационный отжиг, или нормализация — используемая для выравнивания структуры и измельчения зерна материала;

- изотермический отжиг, который помогает произвести полный распад аустенита до перлита;

- сфероидизирующий отжиг для сфероидизации карбидов и превращения пластинчатого перлита в зернистый;

- гомогенизированный отжиг, помогающий в выравнивании химического состава;

- отжиг с увеличением зерен;

- рекристаллизационный отжиг, который устраняет наклеп на поверхности.

Чаще всего отжиг применяется к литым и сварным конструкциям. Эта обработка может быть объемной, когда воздействию подвергается вся деталь, или локальной, когда воздействие сосредоточенно в определенной области. Например, сварные швы на стальных электросварных трубах могут нагреваться с использованием новых технологий, таких как ТВЧ или лазер, что способствует снятию растягивающих остаточных напряжений и снижению риска образования трещин в сварных швах.

Старение металла можно рассматривать как особый тип отжига, в процессе которого производят медленный нагрев с длительным временем выдержки (от нескольких часов до нескольких дней), контролированное охлаждение и циклическое повторение всего процесса, что придает стали равновесное состояние и закаленную структуру, которую она приобрела бы после длительной эксплуатации.

Отпуск

Данный процесс термообработки оправдывает свое название, так как дает возможность «освежить» металл. Отпуск проводит в первую очередь для закаленных сплавов с целью уменьшения приобретенной твердости, снижения внутреннего напряжения в материале и восстановления первоначальных свойств, необходимых для качественной работы.

Процесс отпуска начинается с нагрева детали до определенной температуры, в течение которой закаленные структуры заменяются другими, после чего следует время ожидания и последующий отдых материала. Этот процесс во многом аналогичен отжигу, однако выполняется с различной целью и является сопутствующим после закалки.

Термообработка различных материалов

Термообработка сталей и чугунов

Технология термической обработки металлов значительно различается для черных и углеродистых сплавов, поскольку именно здесь широкой популярностью пользуются разнообразные способы термической обработки.

Наиболее распространённые варианты терминализации для сталей выглядят следующим образом:

- отжиг — применяется для отливок, штамповок, поковок и сварных конструкций;

- объемная закалка с высоким отпуском (или улучшение) — используется, например, для рычагов, колес и валов, или в случаях заказа нестандартного крепежа;

- объемная закалка с низким отпуском — предпочтительна для нагруженных деталей небольших размеров, таких как шестерни и ролики;

- поверхностная закалка токами высокой частоты — применяется для шеек валов, под подшипники и зубьев колес;

- сорбитизация (закалка с поверхностным охлаждением спрейером) — используется для крановых колес.

Все виды стали могут быть подвергнуты закалке, но эффект от закалки тем более выражен, чем выше содержание углерода в сплаве. Этот элемент играет важную роль в том, насколько сильно увеличивается прочность после получения мартенситной структуры. С стали с содержанием углерода менее 0,3 % почти не наблюдается изменений при закалке, в то время как инструментальные стали с содержанием углерода свыше 0,8 % могут достигать твердости свыше 60 HRC.

При работе с чугуном необходимо тщательно контролировать все процессы нагрева и охлаждения. В отличие от сталей, чугун не прощает ошибок, и неправильные действия могут привести к образованию интенсивных внутренних напряжений. Бывали случаи, когда чугунные детали взрывались, и осколки металла разлетались на значительные расстояния.

Чугун подвергается следующим видам термической обработки:

- низкотемпературный отжиг;

- графитизирующий отжиг;

- нормализация;

- закалка.

Закалка чугуна позволяет достичь твердости около 51 HRC. Впрочем, такая термическая обработка проводится достаточно редко, поскольку она сложна в реализации. В основном чугунные (особенно легированные) отливки подвергаются отжигу.

Термообработка медных сплавов

Нагрев и термообработка также применяются к промышленной и электрической меди, a также к латуни и бронзе. Эти металлы обрабатываются для снятия остаточных напряжений после таких процессов, как волочение или прессование, а также для улучшения прочности и пластичности.

Основные микроструктурные состояния медных сплавов определяются согласно ГОСТ 1535-2016 и ГОСТ 2060-2006:

- мягкое состояние (полностью отожженное);

- полутвердое состояние (частично отожженное);

- твердое состояние (напряженное).

Каждое из этих состояний не только вносит ощутимые изменения в механические характеристики, но и изменяет динамику электро- и теплопроводности. Особенно это критично для металлов, используемых в производстве теплотехнических изделий и кабелей. Например, медные проволоки, которые получили мягкое отожженное состояние, в основном применяются в сердечниках гибких проводов, тогда как полутвердые латунные трубки чаще используются в теплообменниках.

Термообработка алюминия и титана

В сравнении со сталями, практически все цветные сплавы показывают худшие результаты при закалке в процессе термической обработки. Поэтому специалисты в этой области зачастую используют свои навыки только для уменьшения пластичности металла и снятия внутренних напряжений. Однако алюминий и его сплавы дают интересные исключения.

Существует несколько видов термической обработки для материалов этой категории:

Все о термической обработке стали

Термическая обработка металлов, легирование и обогащение углеродом стальных сплавов представляют собой один из способов поднять механические параметры стали и других сплавов на новый уровень. При использовании процедуры термической обработки требуются строгие соблюдения всех технологических норм.

Что это такое?

В процессе термической обработки стали стальные заготовки подвергаются нагреву, выдерживанию при определенной температуре на протяжении заданного времени, а затем охлаждаются. Термообработка состоит в изменении фазового состава и улучшении кристаллической решетки сплава, которая в свою очередь меняет расположение молекул по сравнению с исходным состоянием.

Процедура термической обработки сталей применяется как промежуточная и заключительная мера для улучшения и облегчения обработки заготовок во время работы с деталями, требующими определенной структуры. Например, операции, связанные с резкой и точением, могут значительно улучшить получаемый продукт, придавая ему необходимые характеристики.

Очень важно следить за временем нагрева и выдерживания материала, так как слишком быстрое нагревание и более быстрое охлаждение могут привести к размягчению вместо закалки. Несмотря на то, что более мягкие металлы обладают лучшей пластичностью, их прочность и общая несущая способность могут страдать. Улучшению прочностных и упругих характеристик подвержены образцы стали, которые были взяты для этой процедуры. Каждая сталь или группа сплавов имеют свои кривые зависимостей, демонстрирующие наилучшие точки рабочего процесса для достижения максимально благоприятных характеристик металла или сплава по всем необходимым параметрам. Для оптимизации процессов термообработки используются высокотемпературные печи непрерывного действия, что исключает возможность человеческой ошибки.

Нагрев сплава ведёт к истощению содержания углерода (по массе) на поверхности заготовки. Так, часть углерода может быть сожжена при отжиге стальной или железной заготовки, что приводит к получению поверхности, которая оказывается более мягкой по сравнению с более глубокими слоями, находящимися вблизи сердцевины. При нагреве и дальнейшем охлаждении стальных сплавов происходят различные фазовые переходы, сопровождаемые критическими температурными точками. Например, перлитная сталь трансформируется в аустенит при 727 °C. Температура в 768 °C отвечает за переход в феррит. Дальнейшее взаимодействие феррита и цементита допускает возвращение в аустенитное состояние.

Критические точки характеризуют поведение стали в процессе нагрева и последовательного охлаждения. Важно минимизировать окисление, связанное с образованием оксидной пленки.

Виды и особенности отпуска

Отпуск осуществляется при низких, средних или высоких температурах. Он может осуществляться либо в воздухе, либо в воде, или же в масле при медленном охлаждении. Официальная классификация процессов отжига включает низкое, среднее и высокое отверждение.

Низкий

Низкая закалка осуществляется при температуре 150-250 °C. Сталь в этих условиях теряет внутренние напряжения, а структуры мартенситной закалки превращаются в закаленные структуры с повышенной прочностью. При этом вязкость увеличивается, но при этом не наблюдается значительного снижения твердости. Закаленные сплавы с содержанием углерода до 1,3% сохраняют твердость на уровне 58-63 единиц по Роквеллу. Низкотемпературный отпуск характерен для высокоскоростных сталей и материалов, применяемых для измерительных инструментов.

Запчасти, подвергнутые поверхностной закалке, цементации, цианированию или нитроцементации, сохраняют прочность в течение примерно двух часов, но время закалки для крупных деталей может быть существенно увеличено.

Нагрев

Как уже упоминалось, в процессе термообработки структуральные особенности сплавов изменяются. Нагрев производится по заранее заданному температурному профилю.

Во время нагрева сплав может находиться в одном из трех состояний: механической смеси, твердых растворках или комбинации обоих. Механическая смесь дает представление о состоянии, аналогичном соединению, где один компонент поддерживает другие. При этом отдельные элементы остаются распознанными, как различные частицы. Примером служит структура металлических сплавов, где основное соединение удерживает вместе другие компоненты.

В твердом растворе все компоненты сливаются в одном едином и однородном состоянии, что делает невозможным их идентификацию даже под микроскопом.

Каждое из этих состояний связано с разными характеристиками. Путем нагревания можно изменить состояния в соответствии с фазовой диаграммой, однако охлаждение критически важно для конечного результата. В зависимости от выбранного метода, сплав может перейти в одном из трех состояний.

Выдержка

Во время закалки материал поддерживается при достигнутой температуре. Длительность этого этапе зависит от целевых требований.

Например, для поверхностной закалки достаточно лишь изменения структуры поверхности металла для повышения её твердости. В других случаях может потребоваться достижение однородных свойств, в таком случае основной параметр времени выдержки увеличивается.

Время выдерживания также зависит от типа материала и размера заготовки. Например, для крупных деталей требуется больше времени, поскольку сердцевины больших деталей необходимо больше времени для достижения необходимой температуры.

Охлаждение

После завершения закалки металл следует охладить в строгом порядке. На данном этапе также происходят структурные изменения. Твердый раствор может либо оставаться неизменным при охлаждении, либо полностью или частично переходить в механическую смесь, в этом есть определенные сезонные особенности, во многом зависящие от конкретных факторов.

Скорость охлаждения регулируется при помощи различных средств, таких как рассол, вода, масло или воздух. Из перечисленных веществ рассол обладает наивысшей холодопроизводительностью, тогда как воздух — наименьшей.

Кроме того, в процессе охлаждения может использоваться контролируемая атмосфера, что позволяет обеспечить высокую точность при необходимости гигантского медленного охлаждения.

Виды термообработки стали

Каждый вид термической обработки имеет свои специфические характеристики и относится к определенной группе в соответствии с технологической операцией. Предварительная обработка включает нормализацию и отжиг, основная обработка включает в себя различные процессы закалки и термообработки, а окончательная обработка подразумевает закалку в различных средах. Данный вид разделения термических процессов несколько условен, поскольку иногда закалка происходит на начальном этапе термической обработки, а нормализация и отжиг занимают финальную позицию. Технология термической обработки металлов включает в себя нагрев, поддержание рабочей температуры на необходимое время и последующее охлаждение с заданной скоростью. В дополнение к основным процессам для увеличения износостойкости изделий из легированных сталей может быть применена холодная термообработка, заключающаяся в погружении заготовки в криогенную среду с охлаждением ниже -150 ºC.

Отжиг

Специфика отжига заключается в нагревании до высоких температур с последующим очень медленным и осторожным остыванием. Эти термические методы способствуют формированию однородной кристаллической структуры и полному снятию остаточных напряжений. В зависимости от типа металла и требуемого результата отжиг подразделяется на следующие виды:

- Диффузионный отжиг. Заготовка нагревается до температуры около 1200 ºC и постепенно остужается в течение десятков часов, причем для массивных изделий этот процесс может занять даже несколько суток. Обычно такому виду термической обработки подвергаются детали с устранением дендритных неоднородностей.

- Полный отжиг. Нагрев заготовки производится до критической точки образования аустенита (727 ºC), а затем идёт медленное охлаждение. Этот вид отжига используется чаще всего, преимущественно в отношениях с конструкционной сталью. Его результатом является улучшение пластичности и понижение твердости стали, а также снятие остаточных напряжений. Полный отжиг также может быть применён перед закалкой для снижения зернистости материала.

- Неполный отжиг. В этом случае нагрев ведется до температуры выше 727 ºC, но не превышающей 50 ºC. Этот вид отжига оказывает схожее воздействие на свойства стали, хотя и не гарантирует полного изменения кристаллической структуры. Однако такой способ менее энергозатратный и выполняется за более короткий период. Параллельно при неполном отжиге образуется меньше окалины на детале. Данная термическая обработка часто применяется для инструментальных и близких к ним сталей.

- Изотермический отжиг. Нагревание изделия осуществляется до температуры, немного превышающей 727 ºC, после чего материал сразу помещается в ванну с расплавом в пределах 600÷700 ºC, где заготовка удерживается определённое время для формирования необходимой структуры.

Другим, весьма распространённым применением отжига, как в промышленности, так и в бытовой сфере, считается восстановление первоначальных свойств металла после неудачной закалки или пробной термической обработки.

Закалка

Закалка составляет основу большинства процессов термической обработки, так как она обеспечивает получение закаленного металла с необходимыми эксплуатационными характеристиками. Этот процесс ведётся в три этапа: нагрев до температуры, превышающей 727 ºC, поддержание этой температуры для образования желаемой кристаллической структуры и быстрое охлаждение для стабилизации достигнутого результата. Наиболее важные параметры процесса закалки включают температуры нагрева, охлаждения и скорость выполнения этих тепловых процессах. Температура нагрева для нелегированных сталей (с содержанием углерода до 0,8 %) зависит от процентного содержания углерода: чем ниже содержание углерода, тем дольше необходимо вести нагрев продукта. В то время как для инструментальных сталей достаточно нагрева лишь на 30÷50 °C выше 727 °C. Параметры термической обработки легированных сталей также сильно зависят от их состава, поэтому выбор температурных режимов для таких стали должен проводиться на основании технологических справочников.

Применяемое оборудование

Оборудование, используемое для термообработки, включает в себя пять основных категорий, которые можно встретить в любой установке для обработки:

- нагревательные установки;

- емкости для закалки;

- системы для приготовления и подачи жидкостей и газов;

- подъемные и транспортные машины;

- измерительная и лабораторная техника.

К первому типу относятся камерные печи для термической обработки, а также высокочастотные индукторы, системы газовой плазмы и ванны для плавления. Для химического и термомеханического лечения применяется специальное нагревательное оборудование. Погрузка и разгрузка продукции ведётся с использованием кранов, подъемников и других подъемных механизмов, а транспортировка между установками термообработки — с помощью тележек, оснащенных специальными крепежами. Установки для термообработки жидкой и газообразной среды обычно располагаются вблизи соответствующего завода или соединены с ним трубами. Наиболее важными измерительными приборами в лабораториях термообработки являются различные пирометры и другие стандратные измерительные механизмы.

Особенности термообработки цветных сплавов

Основные различия в термической обработке цветных металлов и сплавов связаны с уникальной архитектурой их кристаллической решётки, а также с высокой или пониженной тепло- и химической активностью в отношении кислорода и водорода. Например, при термической обработке алюминиевых и медных сплавов довольно редко возникают сложности, в то время как для титана это одна из главных инженерных проблем, так как его теплопроводность значительно ниже, чем у алюминия — примерно в пятнадцать раз. Медные сплавы активно взаимодействуют с кислородом при высоких температурах, поэтому термическая обработка должна проводиться в защищённой атмосфере. Алюминиевые сплавы менее реакционные к атмосфере, однако титан вязкий по отношению к водороду, и ему требуется отжиг в вакуумной среде для снижения содержания водорода в материале.

Термообработка изделий из деформируемых алюминиевых сплавов (профилей, труб, уголков) требует строгого соблюдения температурного режима нагрева, который составляет всего 450÷500 ºC. Как можно решить данный вопрос в домашних условиях с минимальными ресурсами? Если у кого-то есть идеи, пожалуйста, поделитесь своим мнением в комментариях.