Закаливаемость стали определяется как способность этого материала подлежать закалке до необходимой глубины. Когда фактическая скорость охлаждения в сердцевине стали достигает или превышает критическую скорость закалки, то по всему сечению образуется мартенситная структура. Процесс затвердевания основывается на полимеризации, что подразумевает, что структурные изменения происходят в результате перераспределения атомов внутри кристаллической решетки.

ЭЛСИТ

Процесс закалки представляет собой вид высокотемпературной обработки металла, в ходе которой сталь нагревается до заранее установленной температуры, выдерживается на этой температуре определенное время и затем охлаждается в одной из доступных охлаждающих сред. Закалка осуществляется с целью изменения свойств стали и укрепления её структуры, что приводит к улучшению механических характеристик. Основные параметры, влияющие на успешность закаливания, включают скорость охлаждения, температуру нагрева и скорость самого нагрева.

Часто в промышленности применяется технология HFI (высокочастотной индукционной закалки), которая позволяет быстро нагревать сталь до необходимой температуры, обеспечивая высокое качество обработки.

Закалка стали – температура

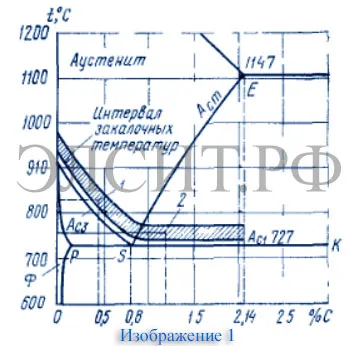

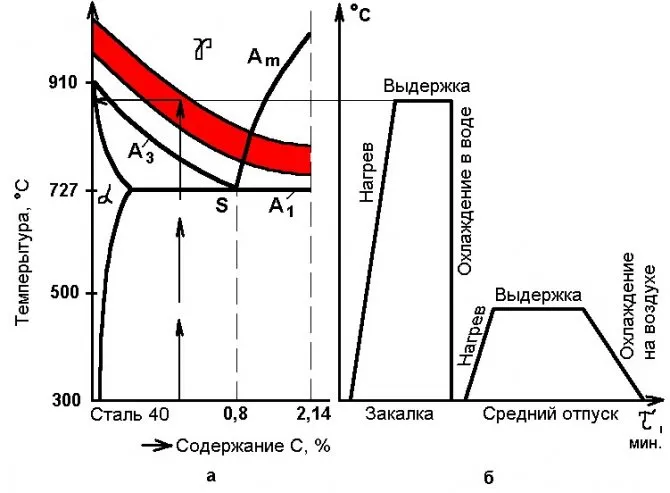

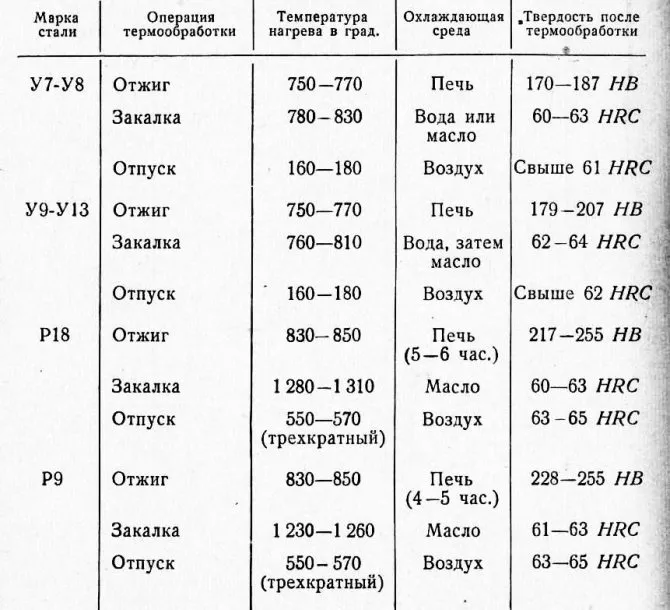

Температура, необходимая для закалки стали, определяется согласно диаграмме оптимального интервала нагрева, которая изображена на рисунке 1. Например, эвтектоидные стали следует нагревать до температуры на 30-50 градусов выше точки AC1, в то время как доэвтектоидные стали необходимо нагревать на 30-50 градусов выше точки AC3. Правило таково: чем выше содержание углерода в стали, тем ниже требуется температура для её нагрева.

К примеру, инструментальные стали закаливаются при температуре в диапазоне 760-780 °C (обозначенная точка 2 на диаграмме). Для индукционного нагрева используются современные автоматизированные системы для точного программирования процесса нагрева и контроля за стадиями закалки ТВЧ.

Закалка стали – скорость нагрева

Скорость, с которой продукт должен нагреваться для достижения желаемых свойств, должна определяться с учетом ряда значимых параметров, включая тепловую мощность используемого оборудования, химический состав стали, а также вес и размеры закаливаемого изделия. Для изделий более сложной формы и больших размеров потребуется больше времени на нагрев. Чем больше содержание углерода и легирующих элементов в стали, тем ниже ее теплопроводность — это также означает, что рекомендуется нагревать высокоуглеродистые и легированные стали как можно медленнее, чтобы увеличить время выдержки при нагреве. Это нужно для предотвращения значительных температурных градиентов между поверхностными и внутренними слоями заготовки.

В процессе нагрева поверхностные слои, которые достигли температуры, существенно превышающей внутреннюю, имеют тенденцию к расширению. Внутренние слои, которые менее нагреты, препятствуют этому расширению, что приводит к возникновению сжимающих напряжений на поверхности и растягивающим напряжениям в центральной части. Интенсивность этих напряжений в основном зависит от скорости нагрева: чем медленнее процесс, тем меньше разница температур между наружными и внутренними слоями.

Общее время нагрева для достижения полимеризации состоит из двух составляющих: времени ожидания и непосредственно времени нагрева до необходимой температуры. Время нагрева зависит от используемой среды, формы и размеров заготовки, а также от метода её размещения в процессе закалки. Система ТВЧ предоставляет возможность добиваться высокого качества закалки благодаря равномерному распределению тепла по всей поверхности изделия. Индукционный нагрев обеспечивает высококачественную термическую обработку, когда изделие помещается в индуктор.

Определение предела прокаливаемости стали

Предел прокаливаемости стали регулируется стандартом ГОСТ 5657, действующим с 1969 года.

Определение твердости производится по стандартному методу лицевой закалки, когда после нагрева в специальном оборудовании стандартный цилиндрический образец подвергается охлаждению струей воды только с одного конца. Твердость охлажденного образца измеряется, начиная с закаленной части, а полученные значения последовательно откладываются на графике.

Предполагаемое значение определяется расстоянием от поверхности заготовки до зоны полутвердости. Индикаторы твердости исследуемого образца, которые зависят от содержания углерода в сплаве, должны быть определены заранее, используя эмпирические методы.

Для научно обоснованного определения критического диаметра для сферических, цилиндрических или кубовидных изделий применяется специальная номограмма. Исходная физическая величина в данном случае — это расстояние между закалённым краем цилиндрического образца и зоной полутвердости, полученное в результате ранее описанного испытания. Это значение отображается на шкале над номограммой, и от этой точки проводятся вертикальные линии до линии идеального охлаждения.

Затем, осуществляется соединение пересечения этих линий горизонтальной линией с линией, соответствующей идеальному охлаждению в различных средах — воде, масле или воздухе. От этих точек проводят отвесные линии к шкалам необходимой формы под номограммой.

Важно отметить, что закаливаемость даже легированных сталей может существенно варьироваться внутри одной марки металла. Это обусловлено тем, что на данное свойство влияет множество факторов, включая химический состав сплава, диаметр зерна, конфигурацию образца и другие. Исходя из вышеизложенного, для различных изделий из стали этот показатель представляется не как кривая, а как зона прокаливаемости. Также следует учитывать, что даже стандарты, предоставленные в соответствующих разделах ГОСТа, не всегда точно соответствуют фактическим значениям этого параметра для конкретного металла.

Факторы, влияющие на прокаливаемость стали

Какие факторы влияют на прокаливаемость и твердость стали? На данные свойства сталей накладывают влияние несколько параметров. Рассмотрим самые важные из них:

- Исходная структура материала. Особое внимание стоит уделить наличию дисперсных частиц карбидов, поскольку они прямо влияют на образование мартенситной структуры в процессе закаливания.

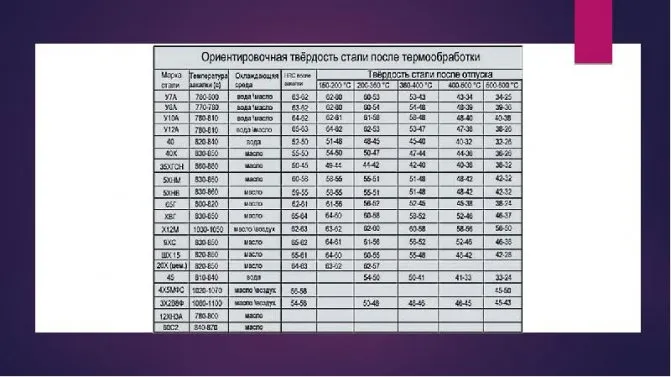

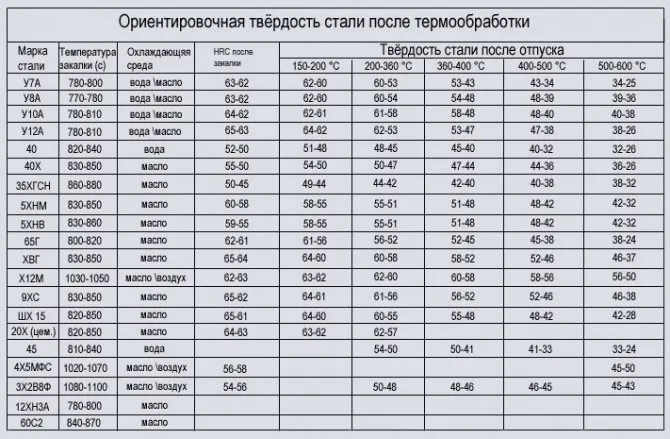

- Химический состав сплава. Различия в прокаливаемости разных марок сталей можно проследить в графиках и таблицах технической документации. Образцы, относящиеся к одному типу, обладают незначительными различиями в данном показателе.

- Диаметр зерен аустенита. Для большинства конструкционных сортов стали характерна мелкозернистая структура с изменениями диаметра от 2 до 3 баллов; это, как правило, не оказывает значительного влияния на прокаливаемость.

- Режим термообработки. На прокаливаемость стали оказывают влияние температура обработки, время и скорость охлаждения. Увеличение температуры и времени выдержки ведет к повышению прокаливаемости, однако это не является универсальным правилом, поскольку разные сплавы даже одной марки могут неоднородно реагировать на изменения. Нужно помнить, что эксперименты с термической обработкой могут привести к негативным последствиям для характеристик изделий, поэтому лучше придерживаться стабильных параметров.

Данная рекомендация также касается процесса отжига. Чтобы минимизировать непредсказуемые изменения параметров сплава, следует использовать стабильный, рекомендованный для данного типа металла режим. Для повышения эффективности термической обработки стальных компонентов и снижения рисков разрушения следует учитывать стандартные показатели прокаливаемости для различных сплавов.

Этапы прокаливания стали

Закаливаемость всех типов стали указана в ГОСТ 5657 с 1969 года. Существует множество методик для определения данного показателя, но в данном стандарте приведены значения, полученные методом торцевой закалки. Ниже представлены основные шаги такого исследования:

- На первом этапе берут образец исследуемого металла, изготовленный в форме цилиндра.

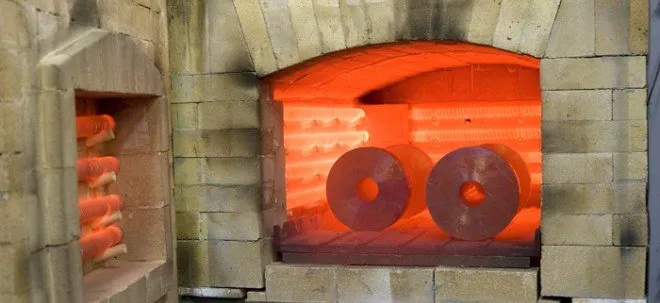

- Далее заготовку нагревают до необходимой температуры в специализированной печи и удерживают в течение получаса.

- Затем цилиндр фиксируется в установке для закалки при помощи кронштейнов и охлаждается с одного торца мощной струей воды.

- После охлаждения на образце с помощью напильника зачищается плоская площадка для замеров глубиной не более 0,5 мм.

- И в финале с помощью твердомера производится измерение твердости стали, начиная с закаленного торца с интервалом в 1,5 мм.

Диаграмма прокаливаемости создается с использованием данных, полученных при измерении твердости. Для этого значения твердости откладываются по вертикальной оси в стандартной системе координат, а горизонтальная ось отображает расстояние от поверхности. Соединение перпендикуляров этих меток дает кривые. Итогом является формирование верхнего и нижнего пределов прокаливаемости.

Необходимо отметить, что полученная зона твердости металла не всегда совпадает с указанной в ГОСТе. Это обусловлено воздействием различных факторов, упомянутых ранее.

Технология закалки, закаливаемость, прокаливаемость и поверхностная закалка сталей

Термическая обработка, при которой заготовка нагревается выше критических точек, выдерживается в этих условиях и затем быстро охлаждается с целью достижения неравновесной структуры (табл. 1.13). В этом процессе охлаждение должно осуществляться с скоростью, превышающей критическую.

Характеристики, производительность и назначение полимеризации

Запланированная полиморфная трансформация

Без полиморфного преобразования

Сопутствующая полиморфная трансформация (изменение типа структуры) при нагреве и охлаждении позволяет достичь необходимого растворения вторичных фаз без полиморфного превращения.

Нагрев выше определенных температур (критических точек), при этом поддерживается достаточная скорость нагрева и охлаждения для подавления диффузионных превращений.

Основные цели и функции

Получение пересыщенного твердого раствора, т.е. создание неравновесной структуры.

На большинстве из этих операций акцент делается на предварительном этапе, который предшествует лечению или старению.

Методы могут быть: непрерывной, прерывистой, постепенной, изотермической или холодной обработкой.

Основная задача закалки — достижение высокой твердости, прочности и износостойкости.

На результаты закалки влияют два ключевых фактора: скорость охлаждения и температура нагрева.

Оптимальная скорость охлаждения определяется охлаждающей средой. Кривая изотермического распада аустенита (см. рис. 1.35) демонстрирует, что быстрое охлаждение необходимо в области наименьшей стабильности аустенита (при 550 °C), тогда как медленное охлаждение предпочтительно в области мартенситного превращения. Это позволяет избежать значительных микроструктурных напряжений, возникающих из-за увеличения объема в процессе превращения, добавляющихся к термическим напряжениям, создаваемым быстрым охлаждением.

Наиболее распространенными охлаждающими средами являются вода, масло, расплавленные соли и щелочи, а также специальные синтетические жидкости. Водные растворы характеризуются высокой скоростью охлаждения как в пределах пониженной стабильности аустенита, так и в области мартенситного превращения, что может негативно повлиять на прочность закаленной стали и привести к разрушениям или трещинам, особенно в крупных деталях. Различные добавки (такие как сода, поваренная соль, каустическая сода) могут существенно повысить или понизить охлаждающую способность воды (например, с помощью мыла, эмульсий, глицерина). Для закалки углеродистых сталей предпочтительно используют воду и на основе водных растворов.

В отличие от них, масло характеризуется более низкими уровнями охлаждения в диапазоне температур мартенситного превращения. Это делает его подходящим для закалки сталей с более низкой критической скоростью, таких как легированные стали или стали с низким содержанием углерода.

Следует отметить, что со временем свойства масла в качестве закалочной среды ухудшаются из-за окислительных процессов, происходящих при контакте с нагретой поверхностью изделия, а также в результате взаимодействия с оксидами металлов и изменения демпфирующих свойств с изменением температуры. Поэтому необходимо периодически проводить специальную обработку масла или освежать его добавлением новой порции, чтобы восстановить его амортизирующие свойства.

Закалка стали

Процесс закалки представляет собой термическую обработку, при которой материал нагревается до температур, превышающих верхнюю критическую точку AC3 для сталей с осадочной закалкой и нижнюю критическую точку AC1 для сверхпроводящей стали.

В данном процессе сталь поддерживается при заданной температуре с последующим быстро�� охлаждением в воде, масле, водных растворах солей и других средах.

Закалка формирует мартенситную структуру и затвердевает материал.

Закалка увеличивает прочность конструкционных сталей и придает инструментальным сталям дополнительные свойства твердости и износостойкости.

Ключевыми факторами, определяющими закалку, являются скорость нагрева и охлаждения, а также время, проведенное на этой температуре.

Выбор температуры закалки осуществляется в соответствии с химическим составом стали. Например, при закалке прекурсорных сталей необходимо нагревать их на 30-50° выше точки AC3, чтобы обеспечить однородную структуру аустенита, которая затем будет трансформироваться в мартенсит при достаточной скорости охлаждения. Этот процесс называется полным возрастным затвердеванием. В случае закаленной осадкой стали, которой проводят нагрев до температур от AC1 до AC3, часть мартенсита может оставаться в мартенситной структуре, что может снизить твердость стали. Такой процесс называется неполным затвердеванием.

Лучшая температура закалки для заэвтектической стали составляет 20-30° выше AC1, что ведет к неполному закаливанию. Это связано с тем, что сохранение цементита, как в процессе охлаждения, так и после нагрева, способствует увеличению твердости, так как твердость цементита превосходит твердость мартенсита. Нагретую эвтектоидную сталь не следует подвергать температуре выше Аст, поскольку это снижает её твердость по сравнению с закалкой при температуре, превышающей АС1, из-за растворения цементита и увеличения оставшегося аустенита. Кроме того, охлаждение при более высоких температурах может вызвать значительные внутренние напряжения.

Скорость охлаждения.

Для получения мартенситной структуры аустенит требует переохлаждения, которое достигается быстрым охлаждением стали до температур менее стабильного аустенита, т.е. в диапазоне 650-550°C.

В диапазоне температур мартенситного превращения (менее 240°C) предпочтителен более медленный процесс охлаждения, так как структурные напряжения имеют возможность выровняться, позволяя сохранить твердость образуемого мартенсита без значительных потерь.

Выбор подходящей закалочной среды играет ключевую роль для успешной термообработки.

Наиболее часто используемыми закалочными агентами являются: вода, 5-10%-ные водные растворы едкого натра или поваренной соли, а также минеральное масло. Вода при температуре 18°C идеально подходит для закалки углеродистых сталей, тогда как масло является предпочтительной средой для закалки большинства легированных сталей.

Закаливаемость и прокаливаемость стали.

При закалке стали крайне важно понимать её прокаливаемость и закаливаемость. Эти характеристики нельзя путать.

Твердость указывает на способность стали увеличивать свою твердость в процессе закалки. Некоторые стали обладают низкой прокаливаемостью, т.е. не достигают достаточной твердости после закалки, и такие материалы обозначаются как «незакаленные».

Закаливаемость стали в основном зависит от содержания углерода, так как твердость мартенсита изменяется в зависимости от деформации его кристаллической решетки. Чем меньше углерода в составе мартенсита, тем меньше деформация кристаллической решетки и тем ниже окончательная твердость стали.

Полосы прокаливаемости разных марок

Значения удельной прокаливаемости для различных марок стали указаны в ГОСТ 5657-69. Этот параметр можно определить различными способами, однако нормативный документ описывает методику окончательной закалки. Рассмотрим основные этапы теста.

- Сначала изготавливается образец цилиндрической формы из стали, чья прокаливаемость должна быть оценена.

- Затем заготовка нагревается в специализированной печи до температуры закалки и выдерживается в этих условиях в течение 30 минут.

- По истечении указанного времени образец крепится на установке для закалки с помощью кронштейнов и затем охватывается струей воды.

- На следующих этапах с обеих сторон образца удаляются по две лыски, представляющие собой продольные площадки, глубина которых не превышает 0,5 мм.

- Затем производится измерение твердости от торца вдоль лыски, с интервалами по 1,5 мм.

Полученные данные служат основой для построения диаграммы или графика прокаливаемости. Используется стандартная система координат, в которой значение твердости отображается по вертикали, а расстояние от закаленной поверхности — по горизонтали. Точки соединяются в линии. Поскольку значение прокаливаемости зависит от химического состава металла и ряда других параметров, для каждой марки стали могут существовать две кривые — по одной для верхнего и одной для нижнего предела прокаливаемости.

В результате получается график с двумя линиями, которые представляют диапазон прокаливаемости материала. Стоит отметить, что эти полосы не всегда четко совпадают с диаграммами в ГОСТе, так как результаты могут изменяться из-за внешних факторов.

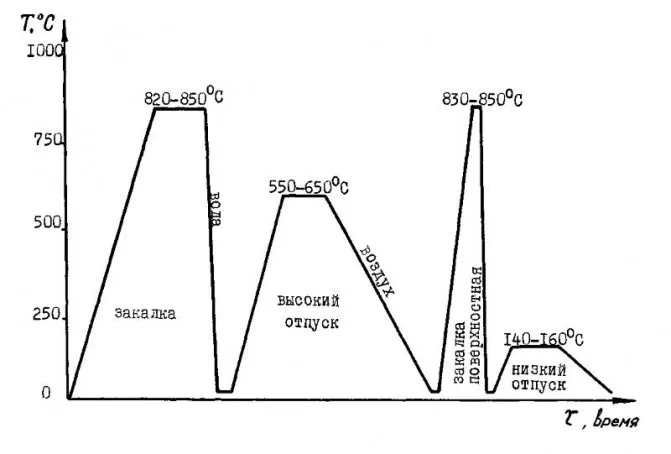

Виды закалки стали

Существует множество методов закалки металла. Выбор метода зависит от состава стали, типа изделия, необходимых значений твердости и условий охлаждения. Наиболее распространены методы: ступенчатая, изотермическая и легкая отпускная закалка.

Закаливание в одной среде

Исследуя кривые охлаждения для разных методов закалки, можно выявить, что кривая 1 соответствует закалке в одной среде. Этот метод закалки достаточно прост в реализации, но не подходит для всех стальных деталей. Быстрое снижение температуры может привести к образованию температурных аномалий в сталях переменного сечения, вызывая высокие внутренние напряжения. Это, в свою очередь, может привести к деформации и трещинам в стальных деталях.

Рисунок 2. Кривые охлаждения.

Высокое содержание углерода в стальных компонентах может вызвать объемные изменения, в результате чего могут возникнуть структурные напряжения, что и приводит к трещинообразованию.

Эвтектоидные стали с простой формой следует закаливать в одной среде, тогда как для более сложных форм целесообразно применять закалку в две среды или ступенчатую закалку.

Двойная средняя закалка (кривая 2 на рисунке 2) применяется для инструментов, изготовленных из высокоуглеродистой стали. Процесс заключается в том, что сталь сначала охладится в воде до 300-400 градусов Цельсия, а потом помещается в масляную среду, где продолжает охлаждение до достижения окончательной температуры.

Ступенчатая закалка

Согласно ступенчатой закалке (кривая 3), изделие из стали сначала помещается в соляную ванну, где поддерживается температура, превышающая точку мартенситного превращения (240-250 °C). После этой процедуры сталь обрабатывается в масле или на воздухе. Постепенное охлаждение минимизирует риски деформации и трещин.

Однако, одной из ограничений этого процесса является то, что он подходит лишь для прутков углеродистой стали небольшого сечения (8-10 мм). Прогрессивная закалка может быть применена для деталей из легированных сталей с сечением до 30 мм.

Изотермическая закалка

Изотермическая закалка, обозначенная на графике как кривая 4, производится аналогично прогрессивной закалке, но с более длительным временем выдержки в горячей ванне. Это позволяет осуществить полный распад аустенита, показанный на диаграмме ограничениями на линии S между точками a и b. Сталь, прошедшая изотермическую закалку, может быть охладена так быстро, как это необходимо. В этом процессе могут использоваться расплавленные соли в качестве охлаждающей жидкости.

Преимущества изотермической закалки включают в себя:

- Практически полное отсутствие коробления стали;

- Исключение появления трещин;

- Улучшения связности материала.

Светлая закалка

Для реализации данного процесса закалки требуется печь с особой защитной атмосферой. Для достижения чистой и блестящей поверхности закаленной стали необходимо выполнить определенные операционные процессы. После завершения закалки сплав охлаждается в расплавленной щелочи. Перед закалкой, стальную заготовку нагревают в ванне с хлоридом натрия до температуры на 30-50 °C выше критической точки As1 (см. «Диаграмма критической точки»). Заготовка охлаждается в ванне до температуры в диапазоне 180-200 °C. Охлаждение осуществляется в смеси 75% раствора едкого кали и 25% раствора каустической соды с добавлением 6-8% воды (исходя из массы солевого раствора).

Как избежать образования окалины и обезуглероживания при закалке

Многие стальные детали, подвергающиеся обработке, фиксируются в последующем на этапе закалки, что делает недопустимым появление неровностей на поверхности или образование окалины на компонентах. Существуют различные методы, позволяющие избежать данных проблем. Закалка в атмосфере защитного газа, вводимого в полость нагревательной печи, считается одним из наиболее прогрессивных индикаторов. Отличительной особенностью этого метода является необходимость полной герметичности отопительной печи.

На приведенной фотографии показан процесс гидроструйной обработки на стане горячей прокатки, что позволяет удалять соли с поверхности детали.

Более простым методом защиты от раскисления поверхности металла во время закалки является использование ломщиков чугуна и отработанные газификаторы. Для охраны поверхности заготовки в процессе нагрева её погружают в специальный резервуар, в который предварительно заливается соответствующий материал. Снаружи резервуар покрывается глиной, что предотвращает попадание кислорода и запуск окислительных процессов.

При охлаждении металла, когда он закаливается не в масле, а в соляной ванне, желательно периодически проводить раскисление (не менее двух раз за смену), чтобы предотвратить ухудшение состояния поверхности заготовки и исключить образование окислов. Для раскисления соляных ванн могут использоваться различные добавки, такие как борная кислота, бура или древесный уголь, который обычно помещается в специальную мензурку с крышкой и несколькими отверстиями.

Важно аккуратно погружать такой стакан в соляную ванну — это связано с тем, что при этом на его поверхности возникает вспышка пламени, которая затем угасает.

Дефекты при закаливании стали

- Недостаточная твердость. Этот дефект может возникнуть в случае, если температура нагрева была слишком низкой, недостаточное время выдержки достигнуто или имела место недостаточная скорость охлаждения. Для исправления ситуации рекомендуется использовать более активную среду охлаждения или провести отжиг с последующей закалкой при необходимой температуре.

- Перегрев. Происходит в результате нагрева стальной детали до температур, превышающих допустимые. В этом случае формируется крупнозернистая структура, что, в свою очередь, приводит к хрупкости изделия. Для предотвращения перегрева целесообразно использовать отжиг и проводить закалку при правильной температуре.

- Пережог. Это происходит если стальная деталь нагревается до очень высоких температур, близких к точке плавления (1200–1300 градусов) в окислительной атмосфере. Внутри стальных изделий начинает воздействовать кислород, что приводит к образованию окислов на границах зерен. Важно заметить, что такая сталь не подлежит ремонту.

- Окисление и обезуглероживание. Данный дефект проявляется в образовании окалин на поверхности стальных деталей, а в поверхностных слоях стали наблюдается потеря углерода. Этот порок исправить невозможно. Для предотвращения такого рода недостатков следует применять печи с защитной атмосферой.

- Коробление и образование трещин. Эти явления обусловлены внутренними напряжениями в стали. Трещины считаются неисправимым дефектом. Коробление, тем не менее, можно устранить с помощью рихтовки или правки.

При быстром охлаждении стальных изделий в процессе закалки существует риск появления значительных внутренних напряжений, которые могут способствовать деформации материала и даже привести к образованию трещин. Чтобы минимизировать данные риски, целесообразно закалять детали в масле. Углеродистую сталь, если другое охлаждение невозможно, лучше всего охлаждать в воде.

Кроме охлаждающей среды, на остаточные напряжения стальных изделий значительное влияние оказывает способ их погружения в охлаждающую среду. Например:

- Если изделие обладает толстым и тонким сечением, его лучше погружать в закалочную жидкость сверху вниз объемной частью;

- При наличии вытянутой формы (например, у сверл и метчиков), следует погружать строго вертикально, в противном случае есть риск деформации.

Иногда возникает необходимость закаливать не всю деталь, а лишь ее часть. В таких случаях применяется местная закалка, в ходе которой деталь не нагревается целиком, однако она полностью погружается в закалочную жидкость, что позволяет добиться нужного эффекта в локализованной области.