Хромомолибденовая сталь обеспечивает устойчивая прочность и надежность ударных головок, которые способны выдерживать значительные воздействия. Ударные головки, в отличие от хромированных, имеют меньшую твердость, чтобы эффективно отмечать резкие и сильные удары, возникающие при работе с инструментами ударного типа.

Aisi 4140 хромомолибденовая сталь и ее российский аналог 42ХФА

Данный тип стали, обозначаемый как AISI 4140, наиболее широко используется для производства различных видов столовых приборов, включая ножи, вилки, ложки и другие инструменты как в бытовых, так и в медицинских приложениях. Это объясняется ее отличными механическими свойствами и высокой прочностью.

Преимущества AISI 4140:

- Высокий показатель твердости, который составляет от 56 до 59 HRC, делая ее идеальной для работы с жесткими материалами.

- Устойчивость к изгибам и ударам, что позволяет сохранять форму и функциональность деталей даже при активном использовании.

- Легкость в обработке и заточке, что дает возможность поддерживать рабочие инструменты в отличном состоянии.

- Обладает антикоррозийными свойствами, что делает ее подходящей для использования в агрессивных средах.

- Непременное преимущество — невысокая стоимость по сравнению с аналогичными сплавами, что делает ее доступной для массового производства.

Однако есть и недостатки:

- Хотя деформация, возникающая при эксплуатации, незначительна, она все же может проявляться в процессе интенсивного использования.

- Сравнительно высокая скорость истирания, что подразумевает необходимость частой замены инструментов, особенно при неправильном уходе.

Шлиц отвёртки

На данный момент в производстве отверток наиболее распространены различные типы шлицов, среди которых выделяются:

- Прямой шлиц (SL), часто используемый для обычных винтов с плоской головкой.

- Крестовой шлиц, представленный в вариантах Phillips или Pozidriv, который обеспечивает надежный захват и предотвращает соскальзывание.

- Шестигранный шлиц Torx, который находит применение в специализированных отраслях благодаря своей высокой прочности и возможности передачи значительных усилий.

Количество и размеры шлицов могут варьироваться, чтобы обеспечить подходящее решение для установки различных типов винтов, независимо от их размеров и форм.

Безусловно, разнообразие шлицев более многогранно, однако некоторые типы розеток остаются менее популярными по сравнению с классическими вариантами отверток.

При выборе подходящего гнезда необходимо учитывать специфику выполняемых работ и требуемую мощность инструмента.

Химический состав

Состав элементов в сплаве AISI 4140 представлен в следующей таблице, где указано минимальное и максимальное содержание каждого элемента:

| Химический элемент | Название | Минимальное содержание % | Максимальное содержание % |

| Cr | Хром | 0,8 | 1,1 |

| Mn | Марганец | 0,75 | 1 |

| C | Углерод | 0,38 | 0,43 |

| Si | Кремний | 0,15 | 0,3 |

| Mo | Молибден | 0,15 | 0,25 |

| S | Сера | 0,04 | |

| P | Фосфор | 0,35 | |

| Fe | Железо | 97,27 |

К числу основных добавок в химическом составе стали AISI 4140 относятся:

- Марганец, который значительно улучшает жесткость и прочность материала, изменяя его текстурные характеристики, что делает сталь более прочной в сравнении с другими металлургическими сплавами.

- Хром, который увеличивает коррозионную устойчивость сплава и позволяет стали сохранять нержавеющие свойства в водных средах. Однако необходимо помнить, что воздействие агрессивно-кислотной среды может разрушить данный сплав.

- Молибден, роль которого заключается в обеспечении прочности материала за счет снижения ломкости и хрупкости, повышая общее качество сплава.

Расшифровка

Обозначение стали AISI 4140 указывает на то, что это легированная хромомолибденовая сталь. Цифры 41 выражают группу стали, а 40 указывает на содержание углерода в отличии на 100.

AISI 4140.

Что такое Хром-Ванадий?

Хром-ванадий, в неофициальной терминологии именуемый как Cr-V или CrV, представляет собой уникальный тип стали, получаемой в результате сплавления легирующих элементов хрома и ванадия. Это сырье обычно используется для изготовления прочных стальных ручных инструментов, пружинной проволоки большого диаметра и массивных изделий.

При процессе производства компонентов из хром-ванадия, изготовители применяют метод холодной вытяжки и термической обработки, что позволяет значительно повысить прочность хрома, делая его способным выдерживать большие ударные нагрузки даже при высокой температуре. Благодаря этим свойствам, ванадиевый хром стал идеальным материалом для инструментов, таких как гаечные ключи и розетки.

Общий состав хром-ванадиевых продуктов представлен следующими элементами:

- Углерод – 0,05%

- Марганец – 0,70 — 0,90%

- Кремний – 0,30%

- Хром – 0,80 — 1,10%

- Ванадий – 0,18%

Использование Хром-Ванадия

Готовые изделия из хром-ванадия обладают гладкой, прочной текстурой, обеспечивая высокий уровень блеска. Когда пользователи слышат слово «хром», они часто представляют именно ванадий-хромовое покрытие, применяемое в производстве инструментов.

Завершая указанный аспект, нужно отметить, что хромованадиевые головки, как правило, больше подходят для ручных отверток и медленно работающих устройств, таких как трещотки. Продукция из хромованадия известна своей высокой долговечностью и твердостью, а также обеспечивает превосходную защиту от коррозии.

Тем не менее, использование хром-ванадия для создания ударных головок не всегда целесообразно. Его высокая твердость может привести к чрезмерному износу наковальни, особенно при работе с пневматическими отвертками.

Кроме того, хром-ванадий также применяется в высокоскоростных сталях, которые используются для изготовления режущих инструментов.Уникальные свойства хрома и ванадия делают сталь более твердой, одновременно улучшая её устойчивость к истиранию, окислению и коррозии. Дополнительное преимущество заключается в том, что сочетание хрома и углерода значительно улучшает пластичность хромованадиевого сплава.

Что такое Хром-Молибден?

Хромомолибденовая сталь, также известная под аббревиатурой Cr-Mo, представляет собой легированный сплав, состоящий из хрома, молибдена, железа и углерода. Это особый вид низколегированной стали, используемой во множестве различных отраслей промышленности. В общем производстве данный сплав часто обозначается как сталь 41хх.

Состав сплава 4130 выглядит следующим образом:

- Углерод – 0,28-0,33%

- Марганец – 0,70 — 0,90%

- Кремний – 0,15-0,35%

- Хром – 0,80 — 1,10%

- Молибден – 0,15-0,25%

- Сера – 0,04%

Хром-молибденовая сталь обладает повышенной ударной прочностью, вязкостью и твердостью по сравнению с хром-ванадиевой, что делает её идеальным выбором для изготовления таких инструментов, как ударные головки.

После обработки производители часто покрывают хромомолибденовые изделия фосфатом марганца, что существенно увеличивает их коррозионную стойкость. Это покрытие особенно предпочтительно в военных и аэрокосмических приложениях. Визуально, изделия из молибдена хрома имеют характерный темно-серый и матовый вид, в отличие от блестящих изделий из хрома-ванадия.

Молибден хрома отличается отличным соотношением прочности и веса, что делает данный материал гораздо более прочным и твердым по сравнению с другими видами стали. Иногда, если необходимо осуществить сварку, делают термическую обработку до и после процесса, чтобы предотвратить возникновение холодных трещин.

Несмотря на наличие хрома в составе, стоит отметить, что количество этого элемента недостаточно для достижения коррозионной стойкости, которую можно ожидать от нержавеющей стали.

Свойства и характеристики

Хромомолибденовые стали в основном применяются в высокотемпературных областях. Основа этих материалов — хром и молибден, которые наделяют готовый металл уникальными свойствами.

Влияние хрома на свойства стали:

- Увеличивает термическую стойкость, что позволяет материалу сохранять свои характеристики при высоких температурах;

- Улучшает устойчивость к воздействию водорода, что делает металл более надежным в агрессивных средах;

- Предотвращает коррозию, что увеличивает срок службы изделий;

- Стабилизирует аустенит, способствуя более равномерному распределению структуры;

- Снижает электрическую проводимость и тепловое расширение, что важно в различных условиях эксплуатации.

Влияние молибдена на свойства стали:

- Улучшает прокаливаемость, обеспечивая необходимую твердость;

- Повышает коррозионную устойчивость, что увеличивает долговечность изделий;

- Снижает вероятность хрупкости, что гарантирует надежность в эксплуатации.

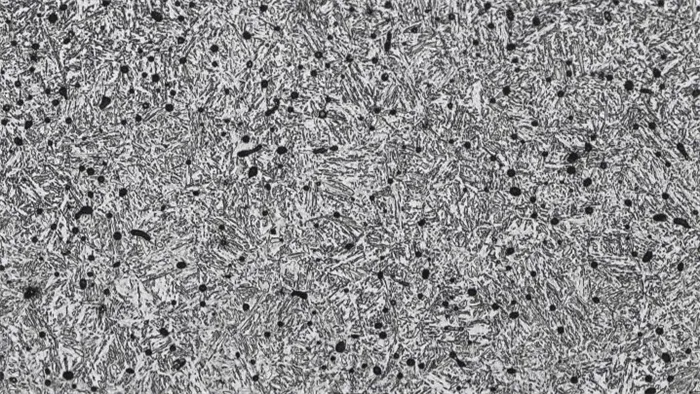

Микроструктура хромомолибденовой стали характеризуется неоднородностью, которая становится более выраженной при увеличении концентрации карбидообразующих элементов. Даже при проведении процедур по изменению структуры стали:

- Микротвердость частиц может варьироваться;

- Образование карбидов в структуре может повлиять на свойства материала;

- Некоторые действия могут временно ухудшать характеристики стали.

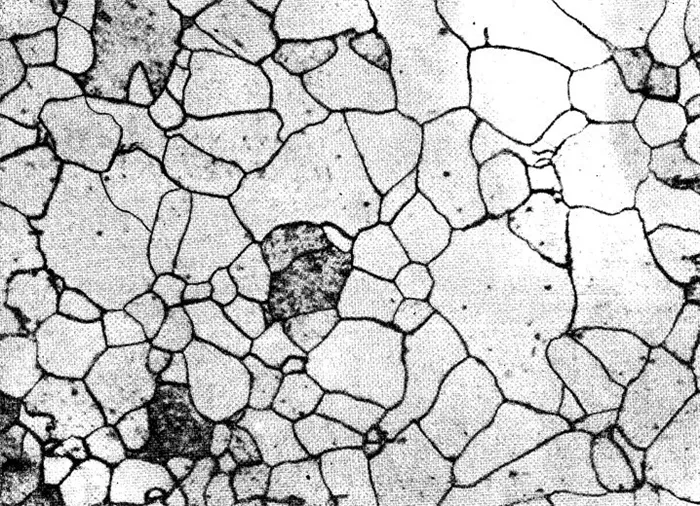

По сравнению с хромомолибденовой сталью, структура хромомолибденовой стали представляется более однородной, что дает производителям возможность гарантировать длительный срок службы и устойчивость материалов к различным воздействиям. Основные свойства этой стали:

- Низкая ударная вязкость, что может повлиять на прочность при резких ударах;

- Устойчивость к абразивному износу, что обеспечит сохранность поверхности;

- Долгий срок службы, что делает изделия более экономически выгодными.

В сравнении с мартенситной сталью, хромомолибденовая сталь имеет более низкую твердость и может ломаться при значительных ударных нагрузках, что важно учитывать при выборе материала для создания ответственных деталей.

Использование хрома и молибдена при производстве металла позволяет создать материал, который устойчи к большинству воздействия, что и обуславливает его популярность на рынке производства и отраслей промышленности.

Марки и их применение

Хромомолибденовые стали подразделяются на несколько марок, каждая из которых имеет свои уникальные характеристики и области применения.

- Х12М. Эта сталь принадлежит к группе мартенситно-карбидных сталей и характеризуется высокой устойчивостью к химическим воздействиям и коррозии. Она хорошо функционирует в условиях высоких температур, благодаря чему находится в большом спросе на рынке. Она часто используется для изготовления деталей в автомобиле и железнодорожной отраслях, где происходит искривление и влияние окислительных процессов.

- 30ХМ, 30ХМА, 35ХМ, 34ХМ1А. Эти марки отличаются выдающейся прочностью и вязкостью, что делает их популярными в строительстве и промышленности. Часто подвергаются процедурам закалки и отпускания. Из этих сталей изготавливаются детали, способные выдерживать высокие нагрузки. Материалы также имеют широкое применение в санитарных конструкциях, имеющих возможность работать в условиях повышенных температур. Основным достоинством сталей является их стойкость против хрупких разрушений.

- 30ХМ и 35ХМ. Эти стали выделяются отдельно благодаря отличным показателям свариваемости и механической обработки, а также способны работать при температурах до 500 °C. Используются для создания различных деталей, в том числе и в высоконагруженных областях.

- 38ХМЮА. Такую сталь в промышленности подвергают процессу азотирования для увеличения твердости и улучшения стойкости к внешним воздействиям. Данная марка способны выдержать значительные нагрузки и имеет длительный срок службы благодаря защитным свойствам, предотвращающим коррозию. Однако стоит отметить, что цена на изделия из этой стали высока.

Сталь, содержащая хром и молибден, широко применяется в различных промышленных сферах, автомобильной отрасли и строительстве. Также известно о существовании марок с добавлением ванадия, которые обладают высокими техническими характеристиками.

Обработка

Процесс обработки и сварки хромомолибденовых сталей зачастую приводит к снижению свариваемости данного материала, что создает необходимость в выполнении ряда технологических операций для улучшения их свойств. Одним из наиболее эффективных методов является термическая обработка сварного шва, что позволяет обеспечить долговечность соединений.

Хромомолибденовая сталь прекрасно поддается термической обработке, которая состоит из следующих этапов:

- Аустенизация, где сталь нагревается до определенной температуры;

- Охлаждение в воде, что позволяет замедлить процесс нагрева на 100 градусов;

- Процесс отпуска, целью которого является улучшение свойств материала.

Метод термической обработки отличается от стандартного, так как процесс нагрева происходит в пределах температур As3+ (50-80°C) в ходе аустенитизации, за счет чего обеспечивается передача свойств на более глубокие уровни стали.

Таблица. Химические элементы и их значение в составе стали для ножей

| Химические элементы и их значение в составе стали для ножей: | |

| Углерод (C) | Достаточное количество углерода является ключевым фактором для достижения подходящей твердости. Это самый важный элемент в стали, так как он значительно повышает ее прочность. |

| Хром (Cr) | Придает сплаву необходимый уровень антикоррозийных свойств, а карбиды хрома усиливают износостойкость и прокаливаемость. Однако высокое содержание хрома может негативно сказаться на хрупкости сплава. |

| Марганец (Mn) | Увеличивает износостойкость и укрепляет прочность. Содержание марганца положительно воздействует на зерновую структуру сплавов, что также способствует отличной прокаливаемости. |

| Молибден (Mo) | Предотвращает ломкость стали, помогает сохранять прочность даже при высоких температурах. Кроме того, увеличивает устойчивость к коррозии и ударной вязкости. |

| Кремний (Si) | Увеличивает прочность и устойчивость к износу стали, а также делает ее более стабильно надежной, как и примеси марганца. |

| Ванадий (V) | Способствует формированию структуры карбидов, что увеличивает стойкость к износу, живучесть и прокаливаемость материала. |

| Никель (Ni) | Увеличивает устойчивость стали к коррозии, защищая ее от разложения, и способствует повышению прочности. |

| Ниобий (Nb) | Является отличным формирователем карбидов, что улучшает коррозионную стойкость, пластичность и износостойкость стали. |

| Вольфрам (W) | Увеличивает износостойкость материала, повышает стабильность при закалке и дает хорошую стойкость к высоким температурам. |

| Кобальт (Co) | Усиляет эффекты отдельных элементов в более сложных сплавах, что приводит к увеличению прочности и твердости. |

| Сера (S) | Считается вредной примесью, поскольку может приводить к образованию трещин и дефектов. В высококачественной стали содержание серы строго лимитировано, и наличие сульфидов недопустимо для ответственных элементов. |

| Фосфор (P) | Ухудшает пластические свойства сплава, что приводит к хладноломкости. В сталях допускается наличие фосфора в крайне малых долях. |

Плюсы и минусы сплава 1.4116

Сплав X50CrMoV15 находит применение в различных областях, прежде всего для изготовления кухонной посуды и медицинских инструментов, таких как скальпели. Высокоуглеродистая нержавеющая сталь, содержащая молибден и ванадий, обладает как преимуществами, так и недостатками, которые важно учитывать:

Преимущества:

- Уровень твердости, составляющий 54-56 HRC, достаточен для производства высококачественных ножей;

- Долгое сохранение остроты режущей кромки и блеска изделия, что положительно сказывается на его визуальных характеристиках;

- Обладает отличной коррозионной стойкостью, что делает изделия из этой стали менее подверженными окислению;

- Высокая износостойкость, обеспечивающая долговременное использование;

- Сталь не боится механических повреждений, что делает ее надежной в эксплуатации;

- Ножи из данного сплава легко заточить, даже в условиях похода или на отдыхе;

- Клинки сохраняют свою форму при трении, не теряя обработки;

- Правильная термообработка изделия обеспечивает отсутствие выкрошивания.

Недостатки:

- Сталь может быть склонна к появлению патины, что влияет на внешний вид;

- Со временем она может терять блеск;

- Без ухода и правильного хранения изделия притупляются.

Тем не менее, стоит учитывать, что проявление этих недостатков, как правило, связано с неправильным хранением, особенно в условиях повышенной влаги и грязи. Длительное удержание в подобных условиях может привести к ухудшению состояния изделий, что подчеркивает важность грамотного ухода за ними.

Применение стали X50CrMoV15

Сталь X50CrMoV15 применяется в направлениях с высокими требованиями в отношении гигиенических норм. Она находит использование в производстве медицинского оборудования, в фармацевтической отрасли, а также в пищевой и обрабатывающей промышленности.

Эти факторы свидетельствуют о том, что данный сплав отлично подходит для создания ножей. Оптимальное соотношение легирующих элементов придает материалу высокую коррозионную стойкость. Он также обладает великолепной механической прочностью и вязкостью в отношении режущей кромки.

Ножи, изготовленные из этой стали, в ряде тестов показали превосходство по некоторым параметрам по сравнению с аналогами. Продукция из данного сплава:

- Отлично сохраняет заточку;

- Не меняет цвет со временем;

- Менее подвержена окислению, что гарантирует долгий срок службы;

- Идеально подходит для интенсивного использования;

- Имеет превосходный внешний вид, что важно для изделий премиум-класса.