Для возведения зданий, использующих бревна, профили и двойные балки, применяется древесина, которая проходит специализированный процесс сушки. В ходе сушки влага из древесины удаляется посредством испарения. Без такого процесса изделия и материалы, изготовленные из древесины, могут высыхать и деформироваться. Процессы сушки древесины могут выполняться различными методами, каждый из которых имеет свои специфические особенности.

Технология. 7 класс. Авторский коллектив: Е. С. Глозман, Е. Н. Кулакова, Ю. Л. Хотунцев, О. А. Кожина, И. В. Воронин, В. В. Воронина, А. Е. Глозман

Что же способствует набуханию и образованию трещин в деревянной мебели?

Свойства древесины классифицируются на несколько категорий: механические свойства (такие как твердость, удельное сопротивление, эластичность, вязкость, прочность и прочие), физические свойства (к которым относятся цвет, блеск, текстура, теплопроводность, звукопроницаемость, электропроводность, влажность и другие), а также химические свойства, которые зависят от химического состава древесины. В абсолютно сухой древесине содержатся следующие элементы: 49 % углерода, 44 % кислорода, 6 % водорода и 0,1-0,3 % азота.

Одним из наиболее критически важных физических свойств древесины является содержание влаги. Это содержание во многом зависит от типа древесины и условий, окружающих ее. Например, бук и груша демонстрируют высокую гигроскопичность, в то время как дуб и бамбук менее подвержены этому свойству.

Существуют два основных типа влажности древесины:

— Абсолютная влажность древесины, которая определяется как отношение массы влаги, содержащейся в определенном объеме древесины, к массе абсолютно сухой древесины такого же объема;

— Относительная влажность древесины – это отношение массы влаги, содержащейся в данном объеме древесины, к массе этой древесины, находящейся в влажном состоянии.

Увлажненность древесины негативно сказываются на ее качестве, поскольку изделия, выполненные из влажной или плохо высушенной древесины, могут иметь темные пятна, подвержены короблению, трещинам, а также затрудняют ручную или машинную обработку.

В зависимости от степени влажности древесина классифицируется на:

- Влажная — эта категория говорит о том, что древесина была долгое время погружена в воду; влажность свежесрезанной древесины составляет 50-100%;

- Воздушная сушка — это метод, который включает длительное хранение древесины на воздухе под навесом, влажность в этом случае достигает 15-20%;

- Сухое помещение — здесь влажность древесины находится в пределах 8-12%;

- Абсолютно сухая — данная категория подразумевает, что древесина имеет влажность 0%.

Для обеспечения высокого качества древесины и увеличения срока службы изделий, изготовленных из нее, крайне важно создать надлежащие условия для ее хранения и сушки.

Определение содержания влаги в древесине можно проводить различными методами: по весу, с помощью электрического гигрометра, «на глаз», путем разрезания или нарезки. Выбор метода зависит от предполагаемого использования древесины и того, какую продукцию планируется производить.

Содержание влаги в древесине (в процентах по весу) определяется по следующей формуле (метод мокрого веса):

где mв — масса образца до сушки; mс — масса того же образца после сушки.

На деревообрабатывающих предприятиях содержание влаги в древесине определяется как в процессе производства, так и в процессе сушки и хранения. Для этого применяется специальное оборудование: электрический влагомер (изображение 3.31, а), игольчатый влагомер (изображение 3.31, б), гигрометр (изображение 3.31, в).

Рис. 3.31. Приборы для измерения влажности древесины: a — электрический гигрометр: 1 — игольчатые электроды, 2 — преобразователь, 3 — рукоятка, 4 — переключатель диапазонов, 5 — шкала; b — игольчатый гигрометр; c — гигрометр.

Определение влажности древесины с использованием глазомера и различных режущих инструментов обычно осуществляют квалифицированные плотники, такие как столяры, плотники и резчики по дереву, в процессе изготовления деталей или небольших партий деревянных изделий.

Для дальнейшего изучения можно эффективно использовать интернет-ресурсы с целью получения информации о различных типах влагомеров. Рекомендуется заполнить следующую таблицу и сделать выводы о точности, компактности и гибкости выбранных приборов.

Таблица 7.1

| Название прибора | Принцип действия | Краткие технические данные |

| 1. Электровлагомер | ||

| 2. Игольчатый влагомер | ||

| 3. Гигрометр |

Определение и задачи сушки пиломатериалов

Процесс сушки древесины включает в себя удаление влаги. Во время этого процесса возможно уменьшение объемных и линейных размеров древесины, что называется усушкой. В связи с этим крайне важно предоставить определенную свободу древесине в отношении ширины и толщины. Сушка осуществляется постепенно: сначала происходит высушивание поверхности, затем влага выводится из средних слоев, и этот процесс продолжается в несколько циклов, пока содержание влаги древесины не сравняется с уровнем влажности окружающей среды. Скорость сушки определена несколькими факторами, такими как порода древесины, температура окружающего воздуха, начальное содержание влаги и выбраны методы сушки.

Обычная, или естественная, сушка пиломатериалов осуществляется в домашних условиях без использования специализированного оборудования. Если количество брусьев или досок небольшое, их можно временно поместить в помещении, например, в частный дом или даже квартиру. Однако использовать отопительные приборы не рекомендуется, так как это может вызвать образование трещин и коробление древесины. Рекомендуется разместить изделия на высоте, например, на шкафу, и оставить их на трехнедельный период, после чего они будут готовы к использованию. Также имеется метод атмосферной сушки, который является подкатегорией естественной сушки, и подразумевает следующие этапы:

- Пиломатериалы укладывают штабелями на опоры высотой около 0,5 метра, при этом основание должно быть ровным и горизонтальным.

- Между рядами штабелей требуется разместить прокладки одинаковой толщины, изготовленные из сухого материала, чтобы улучшить вентиляцию. Расстояние между такими прокладками должно составлять около 1,5-2 метров.

- Чтобы защитить древесину от негативного воздействия дождя и солнечных лучей, над штабелями желательно сооружать временное укрытие из шифера или рубероида.

Согласно данным, время сушки в тёплый период года составляет примерно 30 дней для досок толщиной 50 мм, тогда как для бревен этот процесс занимает около 3 месяцев. Наиболее важным показателем сухости материала служит хрупкость свежесрезанных кусков древесины.

Способы искусственной сушки

Искусственная сушка древесины осуществляется с использованием специализированных машин, которые контролируют определённые температуры и уровень вентиляции. Такой процесс обычно проходит на деревообрабатывающих предприятиях, где производится сушка древесины различными методами.

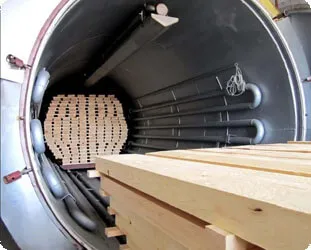

Данный способ сушки пиломатериалов на сегодняшний день наиболее распространён в промышленной среде. Сушка осуществляется в специализированных сушильных камерах, которые могут использовать газообразную среду (смешение воздуха и печных газов) или пар.

Одним из ярких преимуществ данной технологии является возможность точной регулировки режимов сушки, что позволяет достигать материала с любым желаемым содержанием влаги.

Контактная сушка

Этот метод используется для сушки плоских материалов, таких как фанерный шпон, которые размещаются между металлическими пластинами, нагретыми до температуры 150 °C. Процесс занимает всего лишь несколько минут благодаря высокой площади контакта между древесиной и горячими пластинами. Однако процесс сушки имеет некоторые недостатки: при чрезмерной нагрузке древесина может потемнеть.

Процесс ведется в герметичных камерах, которые предварительно подвергаются вентилированию для создания вакуума.

В ходе сушки создаваемые градиенты давления, температуры и влажности способствуют перемещению как связанной, так и свободной влаги из центра материала к его поверхности.

Умеренные температурные условия (в пределах 45°C и 62°C) и применение вакуума обеспечивают равномерное тепло-влажностное поведение продуктов. Это означает, что вакуумная сушка делает процесс более равномерным, что значительно снижает вероятность появления трещин или коробления в изделия из древесины.

Камерная (искусственная) сушка

Процесс сушки осуществляется в специальных сушильных камерах с использованием нагретого воздуха и интенсивной циркуляции. В зависимости от конструкции камеры, циркуляция может быть как естественной, так и принудительной, осуществляемой с помощью вентиляторов. Воздух обычно нагревается с помощью нагревателей, через которые проходит пар (в случае паровых камер) или печные газы (в газовых камерах).

Среди преимуществ камерной сушки можно выделить:

- Сниженное содержание влажности пиломатериала до 10%;

- Возможность регулировки процесса сушки как по температуре, так и по интенсивности, в зависимости от типа пиломатериала, что значительно снижает риск образования трещин и деформаций;

- Существенное сокращение сроков сушки по сравнению с естественной сушки;

- Потребность в меньших производственных площадях.

К недостаткам данного процесса можно отнести:

- Отсутствие мобильности (в отличие от мобильных навесов, конвективные камеры являются стационарными);

- Значительные финансовые вложения для организации камерной сушки по сравнению с естественной;

- При чрезмерной интенсивности сушки возможно образование крупных трещин; при неправильном расчетах температуры, наружные слои древесины могут высохнуть, в то время как внутренние останутся влажными, что также приведет к образованию трещин.

Вакуумные сушильные камеры

Процессы проводятся в камерах с полным удалением воздуха, то есть в вакууме. Сушка осуществляется при высокой давлении и низкой температуре (700 mmHg/45°C). В таких условиях внешние слои древесины поглощают влагу из более глубоких слоев. Это помогает снять внутреннее напряжение древесины и снижает риск коробления и образования трещин.

Преимущества вакуумной сушки включают:

- Сниженная вероятность растрескивания материала по сравнению с естественной или камерной сушкой;

- Быстрая скорость сушки;

- Подходит для всех видов пиломатериалов;

- Удаление излишков смолы в процессе вакуумной сушки.

Однако этот способ также имеет несколько недостатков:

- Высокие затраты на электроэнергию;

- Дорогостоящее оборудование;

- Небольшая загрузка (примерно 5-8 м³) снижает преимущества скорости процесса при необходимости просушки большого объема материала.

Контактные (кондуктивные) сушильные камеры

Данный метод основан на передаче тепла древесине через контакт с нагретыми поверхностями. Он идеально подходит для производства тонких и плоских изделий из древесины, таких как шпон и фанера. В процессе сушки древесина помещается между металлическими пластинами, которые нагреваются до 150 °C. Влага выводится с использованием теплообменников. Вентиляторы обеспечивают удаление влаги, и весь процесс постоянно контролируется системами автоматизации. Нагрев в таких установках может осуществляться за счет использования печных газов, пара или высокочастотных токов.

Недостатками данного метода являются:

- Поскольку пиломатериалы подвергаются давлению в процессе сушки, всё их объем нагревается одновременно и равномерно, что минимизирует деформации;

- Данный процесс сушки очень быстрый — он может занять всего несколько минут;

- Компактные размеры оборудования делают его удобным в использовании.

Тем не менее, существуют и недостатки метода:

- Высокая себестоимость одного кубического метра древесины;

- Потенциальная опасность возгорания, поскольку древесина непосредственно контактирует с нагревающей поверхностью;

- Низкая общая производительность;

- При слишком длительном процессе сушки древесина может потемнеть.