Содержание углерода в чугуне может варьироваться от 2,14% до 6,67%. По сравнению с традиционными методами, современные технологии производства обеспечивают детальный контроль концентрации всех элементов, что способствует снижению хрупкости и улучшению других эксплуатационных характеристик.

Все о чугуне

Изучение чугуна, его состава и технологий производства крайне важно для всех, кто взаимодействует с металлургической продукцией. Рекомендуется ознакомиться с соответствующими стандартами, такими как ГОСТ, поскольку информация о том, как правильно приобретать этот металл, имеет не меньшее значение, чем понимание состава чугунных сплавов. Важно понимать природу чугуна, его химический состав, а также нюансы производства, механические и физические свойства, а также особенности применения.

Чугун, как и сталь, представляет собой сплав железа с добавлением углерода, однако стоит отметить, что содержание углерода в чугуне значительно выше, чем в стали. Углерод в чугуне присутствует в количестве, не меньшим чем 2,14%, и часто его содержание может достигать значительных величин. В определении чугуна также учитываются другие металлы, которые используются в качестве добавок, их список и количество зависят от предписаний инженера-технолога, исходя из необходимых свойств конечного продукта.

По мере затвердевания в печи чугун формирует эвтектику, а структура углерода может включать в себя как цементит, так и графит. Эти два типа структурного углерода определяют различие в механических и физических свойствах конечного продукта. В состав чугуна могут быть добавлены легирующие элементы, такие как марганец и кремний, что также может увеличить содержание углерода до величин, превышающих 6,67%.

В большинстве случаев, однако, содержание углерода составляет менее 4,5 %. Более высокие уровни углерода характерны для специальных сплавов, предназначенных для узкой сферы применения. Если содержание углерода ниже 2,14 %, тот материал уже классифицируется как сталь. Чугунные сплавы имеют как свои положительные стороны, так и недостатки, и они делятся на множество конкретных категорий в зависимости от характерных параметров и области применения.

Особенности производства

Производственные процессы чугуна постоянно подвергаются улучшениям и обновлениям. Обычно, в качестве исходных материалов для производства используются:

- различные виды железной руды;

- топливо, необходимое для осуществления реакций и прогрева;

- разные виды флюсов.

Для добычи чугуна требуется наличие железа в руде – оно может быть представлено как в своем чистом виде, так и в соединениях. Объем содержания железа и его химическое состояние определяется для оценки экономической целесообразности металлургического производства. Пропорции между основными плавильными материалами подбираются с высокой точностью, учитывая особенности технологического процесса и свойства исходного сырья. Оксиды, сульфиды железа и шлаки играют ключевую роль в практике чугунолитейного производства. Эти три класса соединений распространены во всех основных железорудных регионах.

Металлурги могут использовать разные типы железной руды, такие как красная, коричневая, сферулитовая и магнитная. Процесс выплавки железа ведётся с применением топлива, обладающего высокой теплотворной способностью. Это, как и ограничения по содержанию серы, пористости и прочности, делают печной кокс практически идеальным топливом, хотя в некоторых случаях может быть использован древесный уголь. Для улучшения разделения отходов и золы применяется флотация.

В зависимости от состава и характеристик плавкости шлака процесс плавления может изменяться, что непосредственно сказывается на финальном составе чугуна. Перед плавлением руда проходит предварительную подготовку. Крупные куски подвергаются дроблению и измельчению в специализированных машинах. Рекомендуется, чтобы размер фрагментов находился в пределах 3-10 см. Для более мелких частиц предусмотрены специальные сита, после чего их подвергают спеканию при температуре от 1100 до 1200 градусов Цельсия.

Помимо этого, руда промывается водой для удаления загрязняющих веществ, после чего порода сжигается с целью сушки и удаления углекислого газа, а также серы. В отдельных случаях может применяться магнитная обработка. На практике, доменный процесс считается одним из самых важных методов для получения чугуна.

В доменных печах создаются сверхвысокие температуры, из которых производится сплав железа. При этом образуются доменные газы и шлак, которые проходят процесс извлечения и отделения. С химической точки зрения правильно указывать на «восстановление» железа из оксида углерода, которое происходит плавно и равномерно, без резких скачков.

Некоторые компании также применяют водородное восстановление железа или прямое восстановление с помощью твердого углерода. Высокопрочный чугун, как правило, производится путем карбонизации железа. Процесс карбонизации начинается при температуре 500 градусов Цельсия. После расплавления и нагрева на высоких температурах расплавленный металл помещается под расплавленный кокс, что значительно повышает эффективность карбонизации.

Процесс завершается ниже шлакового отверстия, где соотношение углерода и железа определяется наличием других компонентов.

Эффективность карбонизации повышается при добавлении марганца. Тот же эффект проявляется при внесении хрома, ванадия и титана в состав. Однако в процессе плавления железа помимо восстановления происходит добавление различных легирующих компонентов, таких как хром, марганец, свинец и цинк.

Характеристики и свойства

В отношении чугуна действуют нормы ГОСТ 805, которые были введены в 1995 году. Данный стандарт содержит рекомендации касательно содержания определенных веществ в чугах. Например, массовая доля меди в чугуне не должна превышать 0,3 %. Коэффициент разрушения чугуна достигает максимума в 2 %. Вес литейных брусьев колеблется от 18 до 55 кг, что также может варьироваться в зависимости от специфики производства.

Теплоемкость чугуна может быть определена по правилу вытеснения. Тем не менее, ее детальное описание не имеет большой практической значимости – технологиям это давно известно, а для широкого круга людей информация бесполезна. Что касается теплопроводности и теплопроницаемости, то они в первом приближении имеют схожие значения. Чугун обычно плавится при температуре около 1200 градусов Цельсия, в то время как сталь плавится при температуре около 1500 градусов Цельсия. Механические характеристики чугуна выделяются повышенной прочностью, но низкой устойчивостью к динамическим нагрузкам.

Графитовая структура чугуна, образующая кристаллическую решетку, делает его хрупким материалом. Удельный вес чугуна определяется количеством связанного углерода и степенью пористости, а наличие других примесей существенно влияет на эти показатели. Прочность на разрыв и пластичность зависят от структуры решетки и распределения молекулярных групп, тогда как упругость зависит от формы графитовых включений. Что касается твердости, то она также зависит от количества, размера графитовых включений и дисперсии перлита.

Коррозионная стойкость чугуна определяется его структурой, а внешняя среда также имеет большое значение. Сопротивление между графитом и ферритом составляет 0,56 В. Между дисперсией и коррозионной стойкостью наблюдается обратная пропорциональная зависимость: чем больше дисперсия, тем хуже коррозионная стойкость. Кроме того, присутствие марганца замедляет процессы графитизации, а наоборот, сера и фосфор ухудшают механические свойства чугуна.

Химический состав чугуна

Чугун является сплавом железа и углерода, в котором содержание углерода составляет не менее 2,14 % и не больше 4,5 %. Углерод находится в чугуне в виде цементита или графита. Если в сплаве содержание углерода меньше 2,14 %, тогда его следует классифицировать как сталь.

Интересно, что первое производство чугуна было зарегистрировано в Китае в VI веке нашей эры. Секреты его изготовления стали известны в Европе в XIV веке, а усовершенствование конструкции чугуна в России произошло лишь в XVII веке. На протяжении всех этих веков основные свойства чугуна оставались неизменными.

Высококачественный чугун производится на литейном заводе братьев Демидовых, расположенном на Урале. На протяжении веков значимость данного материала не только сохранилась, но и расширилась, что говорит о его универсальности в различных отраслях.

Разновидности материала

Существует множество видов чугуна, например, ободковое литье и литейный чугун. Первый вид используется при производстве стали методом кислородной конверсии, где содержание кремния и марганца в сплаве минимально. Литейный чугун получить более распространен и разнообразен в использовании в промышленности; он может быть классифицирован на различные подкатегории:

- Белый чугун — в нем углерод содержится в виде карбида железа. На изломе его поверхность имеет белый цвет, что и предопределило название. В чистом виде белый чугун не используется, он служит основой для получения ковкого чугуна.

- Серый чугун характеризуется серебристым цветом излома. Его обрабатываемость высока, и он имеет широкий спектр применения в различных сферах производства.

- Высокопрочный чугун создается для улучшения прочностных характеристик, его получают путем добавления магния к серому чугуну.

- Ковкий чугун является разновидностью серого чугуна, который обрабатывается отжигом, что придает ему пластичность и повышает свойства.

- Половинчатый чугун имеет особые характеристики: часть углерода в нем представлена как графит, а другая часть — в виде цементита.

Особенности сплава

Ключевая особенность чугуна заключается в процессе его производства. Большинство сортов чугуна плавится при температуре около 1200ºC, тогда как сталь плавится при значительно более высокой температуре — около 1500ºC. Это объясняется тем, что у чугуна значительно более высокое содержание углерода, что приводит к ослаблению связи между атомами железа и углерода.

Во время плавления атомы углерода не могут быть полностью интегрированы в молекулярную решетку железа, что делает чугунным сплавом более хрупким. Именно по этой причине чугун не подходит для производства изделий, которые подвержены постоянным нагрузкам.

Этот материал относится к черной металлургии и имеет характеристики, схожие с таковыми у стали. Чугунные и стальные изделия повсеместно используются в быту и промышленности, что оправдано их эксплуатационными качествами.

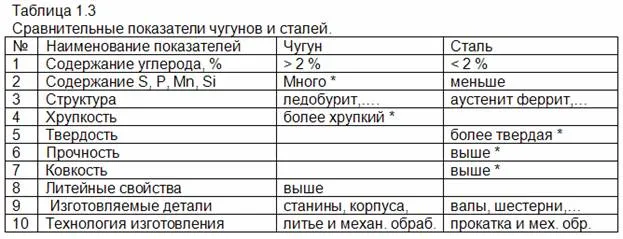

Если провести сравнение между характеристиками этих металлов, можно выделить следующие особенности:

- Стоимость стальных изделий, как правило, выше, чем у чугуна.

- Чугун отличается темным цветом и матовой текстурой, в отличие от стали, которая обладает светлым и блестящим видом.

- Сталь менее восприимчива к литьевым процессам, но легче поддается ковке и сварке.

- Стальные сплавы обладают большей прочностью по сравнению с чугуном.

- Вес стали обычно превышает вес чугуна.

- Содержание углерода в стали ниже, чем в чугуне.

Свойства и характеристики

- Физические свойства. К ним относятся удельный вес, коэффициент линейного расширения и действительная усадка. Удельный вес чугуна варьируется в зависимости от содержания углерода в нём.

- Тепловые свойства. Теплопроводность обычно определяется по правилу смещения. Для твердого чугуна объемная теплоемкость равна приблизительно 1 кал/см³·°C, тогда как для жидкого чугуна она составляет около 1,5 кал/см³·°C.

- Механические свойства. Эти характеристики зависят от исходного материала и форм графита. Серый чугун с перлитной структурой относят к самым прочным, в то время как чугун с ферритной основой — к самым пластичным. Прочность на разрыв минимальна при форме графита в виде пластинок и максимальна при форме шаров.

- Гидродинамические свойства. Вязкость чугуна изменяется в зависимости от содержания марганца и серы, резко увеличиваясь, когда температура ближится к точке затвердевания.

- Технологические свойства. Чугун известен своими отличными литейными качествами, а также устойчивостью к износу и вибрациям.

- Химические свойства. По электродному потенциалу (в порядке убывания) структурные компоненты чугуна распределяются следующим образом: цементит — фосфидная эвтектика — феррит.

Различия в составе и свойствах чугуна и стали имеют значительное влияние на применение и эксплуатацию этих материалов.

На свойства чугуна также влияют различные примеси:

- Присутствие серы позволяет существенно снизить жидкотекучесть чугуна и уменьшает его температуру плавления.

- Добавление фосфора, с одной стороны, облегчает создание изделий сложных форм, но с другой стороны, также ухудшает прочность этих изделий.

- Содержание кремния в чугуне снижает температуру плавления и заметно улучшает литейные свойства. Именно благодаря различному процентному содержанию кремния создаются различные виды чугуна: от белого до ферритного.

- Марганец, хоть и ухудшает литейные и технологические свойства, обратным образом улучшает прочность и твердость чугуна.

Помимо упомянутых выше компонентов, чугуны могут содержать и другие легирующие добавки. Титан, хром, алюминий, никель и медь — это те элементы, которые обычно используются для улучшения качества чугуна.

Продолжайте читать, чтобы узнать, какие элементы входят в химический состав чугуна.

Также в следующем видеоролике представлены советы и демонстрации по сварке чугуна:

Структура и состав

Если изучить чугун как конструкционный материал, то его структура представляет собой металлическую матрицу с включениями графита. В основном чугун состоит из перлита, лентебурита и нодулярного железа, и содержание этих компонентов варьируется в зависимости от типа чугуна.

По своей структуре чугун может делиться на:

- перлитные;

- ферритные;

- ферритно-перлитные.

Графит в чугуне может встречаться в следующих формах:

- Шаровидная форма. Достигнута она благодаря добавлению магния, и такая форма характерна для высокопрочных чугунов.

- Пластичная форма. Графит напоминает лепестки, и такая форма присутствует в обычном чугуне повышенной пластичности.

- Хлопьевидная форма. Образуется в результате отжига белого чугуна и присутствует в ковком чуге.

- Вермикулярная форма. Данная форма графита выявляется в сером чугуне. Она была разработана специально для улучшения пластичности и других свойств данных сплавов.

Производство металла

Чугун производится в специализированных доменных печах, где главным сырьем служит железная руда. Технологический процесс включает восстановление оксидов железа из руды для получения чугуна, в котором используются такие виды топлива, как кокс, природный газ и тепловой антрацит.

По завершении процесса восстановления руда переходит в твердую форму. Затем, эта форма попадает в специализированную зону печи (пар), где растворяется углерод, содержащийся в железе, превращая его в жидкий чугун, который опускается на дно печи.

Цена на чугун (за 1 кг) зависит от содержания углерода, а также от наличия дополнительных примесей и легирующих элементов. В среднем цена тонны чугуна составляет около 8000 рублей.

Технология получения

Исторически железная руда (магматическая порода, содержащая в основном железо) служила сырьем для сталелитейных заводов.

Руду транспортируют на перерабатывающие заводы, где удаляют часть отходов, что позволяет сделать более качественный продукт.

После первичной переработки сырье отправляется на плавильные заводы.

Здесь руда загружается в доменные печи:

- Добавляются топливные компоненты – кокс (продукт обработки каменного угля), известняк, брикетированная угольная пыль.

- Производится плавление при высоких температурах, что обеспечивает предел возможностей получения чугуна.

- В процессе восстанавливаются оксиды, которые превращаются в железо с вплетенным в его структуру углеродом.

Процесс плавки приводит к образованию как чугуна, так и шлака (смесь золы топлива, неиспользованного флюса и других компонентов).

При необходимости добавляются легирующие элементы для точной настройки физических и химических свойств производимого материала.

Несмотря на кажущуюся простоту, производство чугуна довольно экологически неблагоприятно.

Достоинства и недостатки

К важнейшим преимуществам чугуна на национальном уровне можно отнести: его нетоксичность, биосовместимость, гигиеничность и термостойкость. Это означает, что кухонные кастрюли и другая посуда из чугуна устойчивы к воздействию кислотощелочных соединений (например, при приготовлении популярных блюд — борща), легко очищаются и долго сохраняют тепло.

При этом, для промышленных потребителей важны иные преимущества:

- Простота и экономичность производственного процесса.

- Прочность, которая позволяет сохранять эксплуатационные характеристики продукции на протяжении десятилетий.

- Возможность производить широкий ассортимент изделий из чугуна.

Кроме того, доступные цены на разнообразные товары — от кастрюль и сковород до художественных столешниц, делают чугун привлекательным для массового потребителя.

- Одним из недостатков является хрупкость материала.

- Трудно сваривать чугунные изделия.

- Чугун подвержен коррозии.

- Чугунные изделия имеют значительный вес.

Для транспортировки и сборки может потребоваться специальное оборудование и особые условия. Например, при сварке детали чугуна необходимо предварительно нагреть и точно подобрать режим работы. Для этого используют газовое и электрическое оборудование, а также специальные электроды и порошковую проволоку.

Классификация

Чугун можно классифицировать по различным критериям:

- По размерам и форме вкраплений графита: слоистые, сфероидные, вермикулярные, хлопьевидные.

- По виду углерода: графитовые, цементитовые.

- По технологии производства: серые, белые, передельные.

- По наличию присадок: рядовые и легированные. Легированные чугуны содержат легирующие металлы (такие как молибден, никель, хром, титан и др.), что улучшает их износостойкость, прочность и стойкость к разрушению и коррозии.

Характеристики любого продукта определяются на этапе его производства.

Маркировка чугуна

В промышленности выделяют следующие марки чугуна:

- передельный чугун обозначается как П1, П2;

- передельный чугун для отливок (передельно-литейный) маркируется как ПЛ1, ПЛ2;

- передельный фосфористый чугун — ПФ1, ПФ2, ПФ3;

- высококачественный передельный чугун — ПВК1, ПВК2, ПВК3;

- чугун с пластинчатым графитом — СЧ (цифры после букв «СЧ» обозначают величину временного сопротивления на разрыв в кгс/мм).

- антифрикционный серый чугун — АЧС;

- антифрикционный высокопрочный чугун — АЧВ;

- антифрикционный ковкий чугун — АЧК;

- чугун с шаровидным графитом для отливок — ВЧ (цифры после букв «ВЧ» обозначают временное сопротивление на разрыв в кгс/мм и относительное удлинение в процентах);

- легированный чугун с особыми свойствами обозначается как Ч.

Технология производства

Чугун начали массово производить благодаря своим уникальным эксплуатационным характеристикам. Разнообразие марок требует применения конкретных правил для их маркировки. Общая маркировка чугуна выполняется следующим образом:

- Литейные обозначаются буквой Л.

- Серый чугун — «СЧ».

- Ковкий чугун обозначается КЧ.

- Белый чугун — буквой П.

- Антифрикционный чугун обозначается как АЧС.

- Легированные чугуны имеют разнообразный химический состав и обозначаются буквой «Ч».

Технология производства чугуна включает несколько этапов, необходимых для достижения заданной структуры. Рассмотрим основные этапы получения чугуна:

- Производство осуществляется в специализированных доменных печах.

- Легированный и жаростойкий чугун может быть получен из железной руды.

- Технология включает восстановление оксидов железа из руды, что позволяет изменять кристаллическую решетку и структуру, и, в конечном итоге, производить чугун.

- В зависимости от технологии используются различные вида топлива — кокс, природный газ или антрацит.

- Плавка чугуна обычно предполагает получение раствора железа в твердом состоянии, которое затем преобразуется в жидкий чугун.

Оборудование для производства чугуна может значительно варьироваться, и технологии производственных процессов определяют тип конечного продукта. Например, технология BCI позволяет воспроизводить структурные изменения с необыственной формой.

Разновидности чугуна

Существует несколько типов чугуна, которые классифицируются по структуре и химическому составу. К наиболее распространенным видам принадлежат следующие:

- Серый чугун. Этот тип материала характеризуется низкой пластичностью и высокой вязкостью, а также хорошей обрабатываемостью механической резкой. Углерод в сером чугуне представлен в виде графита. Его область применения охватывает машиностроение и изготовление деталей, подверженных износу. Концентрация фосфора может варьироваться от 0,3% до 1,2%, что придаёт этому материалу высокую текучесть. Его относительно низкая стоимость также способствует широкому применению.

- Белый чугун. В этом сплаве углерод представлен в виде цементита, что делает его высокохрупким и твердым, но с низкими литейными свойствами. Чаще всего он используется для переработки в сталь или в производстве ковкого чугуна и очень часто называется предельным.

- Половинчатый. Этот сплав отличается высокой износостойкостью благодаря распределению углерода между цементитной и свободной основами. Он применяется в машиностроении и станкостроении.

- Легированный. Для данного типа чугуна добавляются легирующие элементы, такие как медь, никель и хром, для улучшения езносостойкости и коррозионной стойкости. Название часто зависит от самого легирующего элемента.

- Высокопрочный чугун. Он производится путём легирования серого чугуна различными элементами, например, магнием и кальцием, что меняет форму графита до состояния шара, сохраняя при этом кристаллическую решетку. Этот материал напоминает углеродистую сталь и применяется в производстве износостойких деталей.

- Ковкий чугун. Он получается путём переработки белого чугуна, который поднимается до высокой температуры, а затем охлаждается. Легирующие элементы добавляются для улучшения свойств. Ковкий чугун обладает высокой вязкостью и хорошей пластичностью, что сделало его распространённым в машиностроении.

- Специальный чугун. Содержит высокие концентрации марганца и кремния, что делает его полезным для удаления кислорода из стали при её производстве.

Каждый вид чугуна имеет свои уникальные структурные и химические характеристики, которые предопределяют его область применения.

Применение

Благодаря своим уникальным физико-механическим свойствам, чугун имеет широкое применение в различных областях:

- В машиностроении чугун используется для производства множества разных деталей, особенно для двигателей внутреннего сгорания. Автопроизводители часто легируют материалы для достижения уникальных свойств. Например, тормозные колодки также часто изготавливаются из данного сплава.

- Чугунные изделия способны выдерживать действие низких температур, поэтому его активно применяют в производстве инструментов и техники для жестких климатических условий.

- В металлургической сфере чугун ценится за низкую стоимость, непосредственно зависящую от химического состава и структуры. Высокие качества литья делают его ещё более привлекательным для производственных нужд, так как изделия обладают высокой прочностью и износостойкостью.

- В последние десятилетия чугун используется для изготовления сантехнического оборудования благодаря своим антикоррозионным свойствам и возможностью легкого формирования. Например, он используется для производства чугунных ванн, радиаторов, труб и мойек. Несмотря на альтернативные материалы, изделия из чугуна по-прежнему востребованы благодаря своей долговечности и отличным внешним характеристикам.

- Кроме этого, чугун применяется в производстве различных декоративных элементов, что также связано с его литейными свойствами. Например, могут изготавливаться решетки для перил, статуэтки и прочие декоративные объекты.

Чугунные сковороды

Чугунные радиаторы

Кроме того, сфера применения чугуна также зависит от ряда его свойств:

- Некоторые марки чугуна обладают высокой прочностью, сравнимой со стальными сплавами, что позволяет использовать их даже на фоне современных альтернатив.

- Чугун сохраняет тепло на протяжении приличного времени, при этом тепло равномерно распределяется по всему материалу. Это конструкторское достоинство лучше всего проявляется в радиаторах отопления и аналогичных изделиях.

- Чугун принято считать экологически чистым материалом, что делает его популярным при производстве посуды, например, казанов.

- Высокая устойчивость к кислотно-щелочной среде добавляет еще больше достоинств.

- Гигиеничность чугуна заключается в том, что загрязнения легко удаляются с его поверхности.

- При соблюдении рекомендаций по эксплуатации данный материал имеет длительный срок службы.

- Химические компоненты, входящие в состав чугуна, безопасны для здоровья.

Таким образом, технологии производства этого материала остаются относительно неизменными уже долгие годы благодаря возможности отхода от традиционных норм и снижению затрат. В современных условиях переработка материалов значительно сокращает себестоимость готовой продукции, что делает её более доступной на рынке.