Продукты существенно отличаются в терминах своих теплоизоляционных и прочностных характеристик. При увеличении плотности наблюдается пропорциональное повышение прочности блоков, однако способность к аккумулированию тепла при этом существенно снижается.

Эффективность газосиликатных блоков при строительстве малоэтажных зданий

Силикатные газоблоки представляют собой легкие ячеистые материалы, которые находят широкое применение в сфере строительства. Их популярность обусловлена выдающимися техническими показателями и множеством положительных качеств. Рассмотрим, какие преимущества и недостатки имеют газосиликатные блоки, а также какие особенности существуют в их использовании в жилищном строительстве.

Газосиликатные блоки являются модернизированным вариантом легкого бетона. Процесс их производства включает в себя следующие компоненты:

- портландцемент высшего качества, содержащий более 50% неорганического соединения силикат кальция;

- воду;

- алюминиевую пудру, которая служит газообразователем;

- гашеную известь, содержащую 70% оксида магния и кальция;

- кварцевый мелкофракционный песок.

Смешивание этих веществ приводит к получению высококачественного пористого материала с благоприятными техническими свойствами:

- Оптимальная теплопроводность. Этот параметр зависит от качества используемого материала и его плотности. Например, газосиликатные блоки марки D700 имеют теплопроводность, равную 0,18 Вт/м°С. Это значение несколько выше аналогичных характеристик других строительных материалов, таких как железобетон.

- Морозостойкость. Газосиликатные блоки, имеющие плотность 600 кг/м³, могут выдерживать более 50 циклов замерзания и оттаивания. Более новые марки могут иметь морозостойкость до 100 циклов.

- Плотность материала. Этот показатель варьируется в зависимости от типа газосиликата и может быть в диапазоне от D400 до D700.

- Способность к звукопоглощению. Шумоизоляционные свойства ячеистых блоков достигают коэффициента 0,2 при звуковой частоте 1000 Гц.

Технические параметры газосиликатов зачастую значительно превосходят характеристики кирпича. Чтобы обеспечить оптимальную теплопроводность, необходимо строить стены толщиной 50 см. Используя же кирпич для достижения тех же условий, понадобится конструкция в 2 метра в толщину.

Качество и свойства газосиликата зависят от долей компонентов, используемых при его производстве. Увеличение дозировки цемента может повысить прочность продукции, однако при этом снизится ее пористость, что также влияет на другие технические характеристики.

Виды

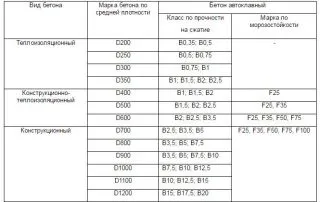

Газосиликатные блоки можно разделить на три главных типа по прочностным показателям:

- Конструкционные. Данные блоки предназначены для сооружения зданий, высота которых не превышает трех этажей. Плотность этих блоков соответствует D700.

- Конструкционно-теплоизоляционные. Этот материал используется для возведения несущих стен в зданиях не более двух этажей, а также для установки межкомнатных перегородок. Плотность варьируется от D500 до D700.

- Теплоизоляционные. Эта разновидность блоков применяется для снижения степени тепловой потери стен. Прочность таких изделий сравнительно невысока, в основном благодаря высокой пористости, что позволяет их плотности достигать всего D400.

Газосиликатные блоки изготавливаются двумя способами:

- Автоклавным. В этом случае материал обрабатывается в условиях высокого давления пара, достигающего 9 бар, и температуры 175 градусов. Пропаривание блоков осуществляется в специально оборудованных промышленных автоклавах.

- Неавтоклавным. Подготовленная смесь газосиликата затвердевает естественным образом на протяжении более двух недель, при этом поддерживаются определенные температуры воздуха.

Блоки, изготовленные автоклавным методом, обладают наилучшими техническими характеристиками. Они отличаются хорошими показателями прочности и усадки.

Типоразмер и вес

Размеры газосиликатных блоков напрямую зависят от типа материала и его производителя. Наиболее распространенные размеры в миллиметрах включают:

- 600x100x300;

- 600x200x300;

- 500x200x300;

- 250x400x600;

- 250x250x600.

Газосиликат, благодаря своей ячеистой структуре, представляет собой достаточно легкий материал. Вес пористых изделий варьируется в зависимости от плотности и размеров:

- D400 – от 10 до 21 кг;

- D500-D600 – от 9 до 30 кг;

- D700 – от 10 до 40 кг.

Легкость блоков и возможность выбора требуемого размера существенно упрощают процесс строительства.

Что это такое?

Известно, что основные расходы и трудности в строительстве связаны с материалами, которые используются для внешних стен. Производители активно работают над усовершенствованием своей продукции и предлагают разнообразные строительные решения. Одним из наиболее популярных вариантов сегодня являются газосиликатные блоки. Эти блоки должны соответствовать требованиям ГОСТ 31360, который был введен в 2007 году.

Другие варианты могут реализовываться только при условии соблюдения стандартов ТУ или зарубежных норм, которые не уступают отечественным.

Кварцевый песок представляет собой подкатегорию газобетона. Процесс его производства достаточно прост, и иногда его даже изготавливают в кустарных условиях на строительных площадках. Тем не менее, качество и долговечность искусственного камня, произведенного на заводах, значительно выше. В промышленных условиях применяются специальные автоклавы, в которых сырье проходит обработку под высоким давлением и температурой. Производственный процесс сложен и требует использования извести, портландцемента, воды, алюминиевой пудры и специальных компонентов для ускорения процесса затвердевания.

Преимущества и недостатки

Газосиликатный блок имеет множество неоспоримых преимуществ, даже для скептически настроенных потребителей. Одним из самых значительных плюсов является низкий вес отдельных конструкций. Этот аспект существенно упрощает процесс погрузки и разгрузки, особенно если это осуществляется силой самих строителей. Кроме того, легкость конструкции позволяет сократить потребность в грузоподъемном оборудовании. Об этом стоит помнить, особенно тем, кто планирует самостоятельно участвовать в строительстве собственного дома.

Иногда элементы конструкции могут подлежать обработке, однако работа с газосиликатом, особенно с использованием обычной ножовки, позволяет выполнить практически любые необходимые операции.

Данный материал также обеспечивает хорошую защиту от шума. Этот эффект достигается благодаря множеству полостей, которые эффективно гасят звуковые волны. К тому же, газосиликатная структура имеет низкую теплопроводность, что делает дома из этого материала достаточно энергоэффективными даже по сравнению с кирпичными или деревянными зданиями. Эти блоки имеют крупные размеры, что значительно ускоряет процесс возведения стен, что позволяет заселяться в новое жилье всего через несколько месяцев после начала строительства, даже при необходимости проведения серьезных работ.

Так как газосиликат не подвержен воспламенению, его можно использовать в гораздо большем количестве вариантов по сравнению с древесиной. При этом не требуется проводить дополнительную обработку блоков. Также отмечается высокий уровень удобства и экологичности данного материала.

Тем не менее, не стоит игнорировать недостатки газосиликатных блоков, о которых производители также должны предупреждать заранее. К примеру, использование таких блоков не допускается для строительства зданий высотой более трех этажей.

Игнорирование этого требования может привести к разрушению нижележащих рядов, что является постепенным и, по сути, критическим процессом. Также стоит отметить, что интенсивные подтопления могут стать серьезным препятствием для долговечности строения. Другая угроза заключается в термической деформации элемента конструкции в результате пожара. Блоки начинают разрушаться при достижении температуры свыше 700 градусов, что может сделать невозможным восстановление дома даже с помощью специализированной реконструкции.

Как только влага соприкасается с материалом, она практически полностью проникает внутрь, и по снижении температуры газосиликат начинает растворяться. В таких случаях кирпич представляет собой более безопасный вариант, так как он практически не теряет прочности и теплоизоляционных свойств при намокании. Наилучшим решением проблемы с газосиликатом будет применение качественной пароизоляции. При этом, для данного типа конструкции не нужно возводить тяжелый и дорогой фундамент, однако рекомендуется создать опорную ленту. Если это технически невозможно, потребуется подготовка столба. К сожалению, даже незначительная деформация может вызвать трещины и впоследствии разрушить стены. Поскольку газосиликат обладает менее высокой механической прочностью по сравнению с кирпичной кладкой, его выбор должен производиться осмысленно, с учетом как всех достоинств, так и недостатков этого строительного материала. При правильном подходе он может привнести много преимуществ в процесс строительства.

Чем отличаются от других блоков?

Рекомендуется рассмотреть еще один важный вопрос: чем именно отличается газосиликатный блок от газобетонного аналога. Ответ на него может быть много оттенков, так как определить различия между этими похожими материалами даже опытному специалисту может быть затруднительно. Усложняет ситуацию и маркетинговая политика производителей, а также не всегда четкие описания, которые нередко размываются в общих терминах. На этапе установки между ними особых отличий не будет, однако несколько отличий в эксплуатации все же прослеживается.

Создать качественный пористый бетон можно самостоятельно, однако важно строго соблюдать технологический процесс.

С практической точки зрения газосиликатный блок предпочтительнее газобетона, но стоит учесть, что при повышенной влагоемкости ситуации могут кардинально измениться. Поэтому газосиликатные блоки не применимы в условиях, где содержание влаги превышает 60%. Можно также задать другой вопрос: что лучше — газобетонные или газосиликатные блоки? Это сравнительный анализ другого распространенного типа газобетона.

Анализ свойств можно свести к следующим пунктам:

- пеноблок более подвержен воздействию открытого огня;

- пенобетон легче обрабатывается вручную;

- газосиликат имеет несколько лучшие теплоизоляционные показатели;

- пенобетон уступает газосиликату по геометрическим характеристикам;

- по стоимости, области применения и сложности укладки оба материала находятся примерно на одном уровне;

- показатели стойкости к воде и походят на разные климатические условия практически идентичны;

- к пеноблокам легче крепить некоторые виды отделочных материалов, требующие определенной шероховатости.

Достоинства и недостатки газосиликатных блоков

Поризованные блоки сегодня широко используются в строительстве благодаря множеству своих достоинств:

- Коэффициент потери тепла находится в пределах 0,1-0,16 Вт/м°C. Низкие показатели вызваны уникальной структурой материала, содержащего большое количество воздушных пор.

- Пористая структура хорошо гасит звуковые волны, что способствует снижению уровня шума внутри помещений.

- Создает благоприятный микроклимат — газобетон представляет собой паропроницаемый строительный материал, который естественным образом регулирует уровень влажности в доме. В процессе его производства не используются вредные компоненты, что делает газосиликат сопоставимым по безопасности с деревом.

- Размеры изделий (600x250x150-500) позволяют значительно ускорить процесс строительства. Правильные геометрические пропорции значительно снижают время подгонки и размер швов. Материал легко поддается обработке, для распила подходит обычная ножовка, что позволяет использовать изделия в сооружениях сложной формы.

- Вес изделий варьируется в зависимости от плотности и размера: минимальный показатель — 5 кг, максимальный — 40 кг. Газоблоки имеют вес почти в три раза меньше, чем кирпич того же объема.

- Материал, в зависимости от плотности, может применяться как для строительства малоэтажных, так и высотных зданий.

- Пористый бетон не воспламеняется при прямом контакте с открытым огнем и может без повреждений выдерживать температуры до 400°C.

Ключевым моментом при выборе материала для возведения дома является его стоимость. Газосиликатный блок находится в доступной ценовой категории, а его использование позволяет значительно снизить затраты не только на утепление стен, но и на создание фундамента.

Однако следует также учитывать недостатки кварцевых газоблоков:

- Из-за своей пористости бетон активно поглощает воду. Избыточная влажность может негативно повлиять на его прочностные характеристики и создать условия для роста грибков и плесени на поверхности блоков. Чтобы избежать этих проблем, необходимо проводить как внешнюю, так и внутреннюю отделку.

- Со временем стены могут проседать, что приводит к образованию трещин. Здесь очень важно правильно подобрать и установить фундамент для дома.

- Блоки плохо реагируют на неравномерную нагрузку и могут ломаться под действием изгиба. При транспортировке и укладке следует учитывать недостаточную механическую прочность материалов. Также могут возникнуть сложности с установкой крепежных элементов на стенах, так как ячеистая структура бетона не позволяет использовать стандартные дюбели. Для размещения навесной мебели, отделки фасада и других предметов рекомендуется использовать специальные дюбели с рифленой (нарезной) поверхностью, которые равномерно распределяют нагрузку.

- При проведении отделочных работ строители могут столкнуться с низкой адгезией недорогих цементно-песчаных смесей, что делает невозможным их использование. Поэтому желательно применять специальные гипсовые смеси.

Несмотря на все вышеперечисленные недостатки, не всегда материал становится причиной появления трещин. Влага, накапливающаяся в стенах и замерзающая зимой, разрушает газосиликатный блок, если присутствует ошибка в технологии строительства. Блоки могут насыщаться избыточной влагой на строительной площадке или во время кладки. Если после завершения строителей не применяются гидроизоляционные материалы и растворы, вода задерживается внутри, и при отрицательных температурах превращается в лед, разрушая материал.

Разновидности газосиликатных блоков

Продукция сорта газосиликатных блоков делится по различным параметрам:

Назначение

Область применения материала зависит от его плотности и прочности на сжатие. Существуют следующие классы:

- D1000 — 1200 кг/м³ – конструкционные, предназначенные для высокой нагрузки;

- D500 — 900 кг/м³ – конструкционно-теплоизоляционные, широко применяемые для кладки стен;

- D200 — 500 кг/м³ – теплоизоляционные, используемые для утепления конструкций и возведения одноэтажных зданий.

Продукты заметно отличаются в своих теплоизоляционных и прочностных характеристиках. Плотность влияет на прочность блоков, однако теплопроводность в значительной мере снижена.

Вид изделия

Различные типы блоков можно классифицировать по конфигурации и конструктивным особенностям:

- прямые с плоскими гранями;

- прямые с выемками для захвата;

- пазогребневые – оснащенные замковыми системами паз-гребень;

- U-образные – предназначенные для перемычек и создания армированных поясов;

- перегородочные – имеют меньшую толщину.

Газосиликат с системой паз-гребень стоит дороже обычных стеновых блоков. Эффективность замкового соединения может быть относительно низка, поэтому в случае ограниченного бюджета можно обойтись без таких изделий.

Размеры и вес

Параметры строительного материала регулируются ГОСТом, и поэтому изделия бывают разных размеров. Максимальные габариты составляют 625x500x500 мм. Производители предлагают стеновые блоки с такими размерами:

- длина – 600, 625 мм;

- ширина – 200-500 мм с шагом 50 мм;

- высота – 200, 250, 300 мм.

Перегородочные блоки стандартной высоты и длины имеют ширину, уменьшенную в два раза — 100-150 мм. U-образные изделия меньше стеновых блоков и имеют длину 500 мм.

Вес газосиликатных блоков зависит от их размеров и плотности. Минимальный вес составляет 5 кг, максимальный – 40 кг. Согласно ГОСТу, изделия могут иметь отклонения размеров до 3 мм по длине, 2 мм по ширине и 1 мм по высоте. Высокая точность размеров позволяет производить укладку блоков с использованием тонкого слоя клея.

Состав и технология производства стройматериала

Блоки из силикатной пемзы создаются на основе минерального сырья и воды. Основные компоненты смеси включают:

- негашеную известь;

- кварцевый песок;

- портландцемент;

- гипс;

- алюминиевую пудру;

- золу или шлак с высоким содержанием силикатов кальция и магния;

- воду.

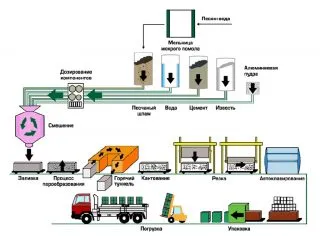

В этап подготовки песок просеивается и измельчается до размера, близкого к порошковым компонентам. Также проходит дробление и известь. Алюминиевая пудра, отвечающая за газообразование, смачивается водной средой, чтобы образовать суспензию. Следует заметить, что соотношение всех компонентов влияет на конечную плотность блоков.

Технологический процесс производства включает несколько основных этапов:

- Компоненты (песок, известь, портландцемент, гипс и вода) тщательно перемешиваются в течение 2-5 минут до получения однородной массы.

- Опрысканная суспензия алюминиевой пудры вводится в массу для начала газообразования в пределах 40-45°C.

- Далее, проводится формование. Смесь заливают в формы, предварительно обработанные смазочным материалом. В процессе газообразования раствор вспучивается, достигая заданного объема. Это происходит благодаря реакции между алюминием и водным раствором извести, в ходе которой выделяется большое количество водорода, обеспечивающего пористую структуру материала. После этого будущие изделия оставляют на 3-4 часа для созревания.

- Монолитный газосиликат перемещается на участок резки, где специальные струнные инструменты разрезают массив в горизонтальном и вертикальном направлениях. При необходимости также формируются пазы и гребни на его торцах. Точность выполнения этих работ обеспечивает четкость геометрических форм и размеров блоков.

- Едва разрезанный массив помещается в автоклавы, в которых он подвергается воздействию пара при температуре 180-200°C и давлении в 12 атмосфер. Длительность обработки составляет 12-14 часов.

- Готовые изделия укладываются на деревянные поддоны. Для защиты от возможных повреждений во время транспортировки и увлажнения используется термоусадочная пленка.

Изделия следует хранить в штабелях на ровной поверхности, использовав поддоны для оптимизации хранения. При самостоятельном производстве газосиликатных блоков, обработка в автоклаве может быть заменена естественным твердением на протяжении 15-30 дней. Однако такие изделия обычно процентов на 20 дешевле, но их прочностные характеристики могут не соответствовать стандартам.

Укладка газосиликатных блоков

Основные правила

Согласно требованиям СТБ 1117-98, для внешних стен рекомендуется использовать легкий раствор марки М25 с плотностью менее 1500 кг/м³, а для внутренних стен требуется тяжелый раствор плотностью над 1500 кг/м³. Для низких стен можно использовать растворы марки М25 и ниже.

Для возведения несущих стен одноэтажных загородных домов рекомендуются блоки категории D500 — D600, а для двухэтажных – D700. Многоэтажные здания (свыше 3 этажей) требуют использования блоков с прочностью D800 — D1200. Строительство из этого материала проходит быстро благодаря его легкости и крупным размерам.

- Прежде всего, перед установкой первого слоя газосиликатных блоков, рекомендуется выполнить гидроизоляцию фундамента (например, с помощью рубероида в два слоя) и выложить по периметру фундамента армировочную сетку. Также необходимо сделать разметку для укладки первого ряда стен (это можно сделать с помощью лазерного уровня или строительного шнура).

- Важно учитывать, что наружная стена из газосиликата должна выступать над поверхностью фундамента на 3-5 см, чтобы влага стекала не под основание здания, а на отмостку.

- Клей наносится тонким слоем (2-4 мм) с помощью зубчатого (гребенчатого) шпателя на поверхность торца предыдущего блока и на уже уложенный ряд. После размещения нового блока его нужно подравнять с помощью киянки легкими ударами, а излишки клея убираются кельмой.

- В укладку газосиликатных блоков на первом ряду рекомендуется использовать традиционный цементно-песчаный раствор для достижения лучшего сцепления с фундаментом, а для последующих рядов лучше применить специальный клей для газобетона (это снизит теплопотери и уменьшит толщину швов).

- Укладку блоков начинают с углов, затем по горизонтали. Кладку следующего ряда производят только после схватывания клея и усадки блоков предыдущих рядов, а это не менее чем через 1 час.

- Армирование следует выполнять на каждом четвертом ряду укладки. Для этого нужно вырезать канавку штроборезом, заполнить ее клеем, уложить арматуру (это может быть как стеклопластик, так и металл), а затем снова покрыть клеем.

- При укладке блоков в зимний период необходимо использовать зимний клей с морозостойкими наполнителями. Также крайне не рекомендуется монтировать газосиликат в дождливую погоду, так как из-за пористой структуры блоки могут значительно впитывать влагу.

Необходимые инструменты для укладки

- Электродрель или перфоратор с насадкой для смешивания растворов, а также сверло;

- Пластиковое ведро для замешивания клея;

- Гребенчатый шпатель с шириной гребня 5 мм для нанесения клея;

- Уровень (можно лазерный или обычный водяной);

- Киянка – для выравнивания блоков.

Также достоинств в процессе укладки газосиликатного блока:

- Терка (рубанок) – для шлифовки отрезанных поверхностей блока с целью снижения расхода клея и увеличения прочности сцепления;

- Пила по газосиликату (ручная или электрическая) – для точного разреза блоков;

- Угольник – для разметки прямых углов в процессе кладки;

- Штроборез – для вырезания канавок в газоблоках под армирование и прокладки проводов;

- Щетка с жесткой щетиной – для удаления строительной пыли;

- Прихваты для газобетона – для удобной транспортировки блоков на строительной площадке.

Газосиликат или газобетон — в чем разница?

Различие между газосиликатными и газобетонными блоками заключается в их составляющих. Основной ингредиент в производстве газосиликатных блоков — это гашеная известь, которая не делает їх герметично прочными по сравнению с другими материалами, но способствует высоким показателям звуко- и теплоизоляции. В отличие от этого, цемент является основной составляющей для блоков из газобетона, что делает их значительно мощнее, но при этом ухудшает их звуко- и теплоизоляционные свойства.

Кроме этого, цвета материалов также различаются. Газосиликатные блоки, как правило, более светлые и пористые, в то время как газобетон обычно имеет серый оттенок.

Общие различия между газосиликатными и газобетонными блоками можно подытожить следующим образом:

- Газосиликатные изделия производятся исключительно автоклавным способом, в то время как газобетон может производиться как автоклавным, так и неавтоклавным методами.

- Технические характеристики обоих типов строительных материалов имеют ряд различий: прочность газобетона выше, чем у газосиликата, из-за меньшего количества пористых каналов. Вследствие этого теплопроводность в газобетоне оказывается ниже.

- Газобетон практически не впитывает воду и обладает высокими показателями морозостойкости.

- Тем не менее, газосиликатные блоки имеют более высокий уровень огнестойкости по сравнению с газобетоном, поскольку при высокой температуре газобетонные блоки могут начать трескаться.

- К тому же, одной из основных причин использования газосиликатного блока является его легкий вес по сравнению с газобетоном. Это позволяет снизить нагрузку на фундамент и значительно облегчить процессы укладки.

Газосиликатные блоки — недостатки и сомнительные качества

Перед тем как принять решение о выборе материала для стен своего дома, рекомендуется тщательно проанализировать не только положительные, но и отрицательные свойства. Многие производители предпочитают замалчивать недостатки и акцентироваться лишь на преимуществах своей продукции, и газосиликатные блоки не являются исключением.

Приобретающие газосиликатные блоки могут слышать, что они легкие, теплые и экологии чистые, однако не всегда ситуация оказывается такой положительной, какой она представляется на первый взгляд. Давайте рассмотрим не только достоинства этого материала, но и минусы, которые могут быть не менее важными для понимания.

Что такое газосиликатные блоки

Газосиликатные блоки, изготовленные на основе кварцевого песка, появились на строительных рынках относительно недавно, однако уже успели завоевать популярность среди строителей, во многом из-за их доступности и практичности.

По своей сути, газосиликат представляет собой улучшенный газобетон, который относится к категории ячеистых бетонов. В отличие от других блоков, газосиликатные блоки состоят из множества мелких пустот — пузырьков, что обеспечивает значительную теплоизоляцию.

Состав газосиликатных блоков включает воду, цемент, известь, песок и алюминиевую пудру, которая способствует образованию пузырьков. При этом следует учитывать, что для их производства не достаточно наличия ингредиентов, так как необходимо соблюдение технологических процессов и применение специального оборудования, что делает невозможным их самостоятельное изготовление.

Кладка газосиликатных блоков осуществляется с использованием специального клея. Путь раствора часто применяется для блоков с плохими геометрическими характеристиками, когда толщины клеевого шва оказывается недостаточно для их выравнивания.

На сколько критичны недостатки газосиликатных блоков

Необходимо понимать, что если бы существовал идеальный строительный материал, лишенный любых недостатков, большинство частных домов строилось бы именно из него. Однако, к сожалению, это лишь мечта, и до сих пор не был изобретен такой материал. Некоторые варианты могут оказаться весьма хрупкими, другие могут не быть подходящими для конкретных строений, третьи же могут быть слишком дорогими.

Газосиликатные блоки также отнюдь не свободны от недостатков, среди которых мы можем выделить:

- Низкая прочность на разрыв. Пористая структура газосиликатных блоков делает их крайне непрочными в этом отношении. Поэтому их использование без дополнительного армирования (как самих стен, так и армопояса поверх них) не рекомендуется, в противном случае трещины неизбежны.

- Низкая прочность на сжатие. Это может вызываться усадкой целых стен во время эксплуатации дома, что может привести к образованию трещин. Происходит это часто из-за низкой плотности газосиликатных блоков. Если использовать более плотные варианты для уменьшения этого эффекта, то это уже не будет рентабельным, и теплоизоляционные свойства будут ниже.

- Из-за низкой плотности и внешней гладкости могут возникнуть сложности с отделкой стен, как штукатуркой, так и сайдингом.

- Большие размеры блоков. С одной стороны, это можно рассматривать как преимущество, так как ускоряет укладку, но с другой стороны, у них есть существенный вес, что не всегда удобно.

- Газосиликатные блоки обладают высокой впитывающей способностью, которая в зимний период без качества изоляции будет губительной.

- Не рекомендуется использовать газосиликатные блоки в ванных комнатах и примыкающих помещениях с высоким уровнем влажности.

Преувеличенные и сомнительные качества газосиликатных блоков

Как уже упоминалось, большинство производителей рекламируют свою продукцию активно и акцентируют внимание на ее достоинствах. Тем не менее, не все описанные килейства соответствуют действительности. Рассмотрим ряд сомнительных свойств газосиликатных блоков, которые могут быть преувеличены производителями:

- Основным достоинством газосиликатных блоков является высокая теплоизоляция. Это действительно так, стены из таких блоков способны неплохо удерживать тепло в доме. Тем не менее, заявленные производителями характеристики, скорее всего, касаются газосиликатных блоков низкой плотности, которые, как правило, не подходят для несущих стен.

- Поскольку существует мнение о том, что под дом из газосиликатных блоков можно использовать менее надежный фундамент, благодаря небольшому весу газосиликата, что позволяет сэкономить значительные средства. Это миф. Стены, выполненные из газосиликата, требуют прочного и надежного фундамента.

- Невысокая цена стен из газосиликатных блоков может быть одним из решающих факторов, однако, если учитывать все сопутствующие затраты: необходимость создания усиленного фундамента, прочность стен, серьезное армирование, увеличенная толщина и проч., то стоимость становится не столь привлекательной.

- Долговечность дома из газосиликатных блоков — одно из самых спорных качеств, так как эта продукция широко используется лишь в последние годы, чтобы можно было судить о ее сроках службы.

- К сожалению, нередки случаи, когда недобросовестные производители не соблюдают технологию производства газосиликатных блоков, что серьезно ухудшает их качество, что особенно критично для уже хрупкого материала.