Полуспокойные стали находятся в промежуточной категории между спокойными и кипящими сплавами по параметрам, связанным с их скоростью окисления, качеством и ценой. При выборе сталей, таких как спокойная или полуспокойная, следует учитывать необходимость дополнительных экономических затрат на приобретение полностью окисленного сплава в каждом конкретном случае, так как это может значительно повлиять на общую стоимость проекта.

Какая сталь обыкновенного качества относится к полуспокойной

Спокойная сталь характеризуется минимальным содержанием кислорода, что делает ее наиболее качественной из всех типов сталей по уровню окисления. Она занимает второе место в иерархии сталей после закаленных и полузакаленных сплавов. Процесс производства спокойной стали включает обогащение исходного сплава окислителями, что, в свою очередь, помогает удалить кислород из расплавленного металла и улучшить его механические свойства. В результате, такие стали становятся более плотными, а также приобретают устойчивость к нагреванию и воздействию коррозии.

Сталь представляет собой сплав, состоящий из железа и углерода. Основные элементы составляют менее 1% кремния, менее 1% марганца, менее 0,05% серы и менее 0,06% фосфора, в то время как содержание углерода в стали не должно превышать 2,14%. Если углерода в сплаве больше 2,14%, он классифицируется как чугун. Сплавы углеродной стали классифицируются в зависимости от химического состава на углеродистые и легированные стали, где легированные стали содержат добавки, которые придают материалу специфические свойства. В свою очередь, углеродистые стали делятся в зависимости от степени окисления, содержания углерода и общей категории качества.

Сталь: кипящая, полуспокойная, спокойная. Основные отличия

В предыдущих разделах мы уже рассматривали структуру стали, которая представляет собой систему железо-углерод, а также такие важные аспекты, как деформация и разрушение металлов, а также влияние различных добавок на свойства сталей.

Читайте также: Список необходимого оборудования для систем отопления, где мы приводим инстукции по выбору необходимого оборудования для отопительных установок.

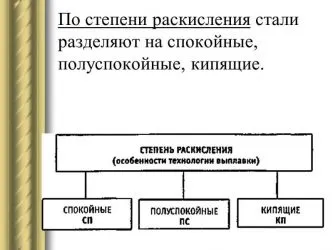

В этой статье мы рассматриваем марки стали, которые классифицируются на основе степени окисления.

Таким образом, сталь представляет собой сплав, состоящий из железа (Fe) и углерода (C, содержание углерода — не более 2%), а также других менее значительных элементов. Сталь делится на углеродистую и легированную в зависимости от её химического состава и в соответствии с её применением в качестве конструкционной или инструментальной стали. Существуют также специальные стали, обладающие уникальными свойствами, предназначенные для использования в агрессивных средах, такие как жаропрочные, коррозионностойкие и кислотостойкие сплавы.

Качество стали определяет технология производства и количество легирующих примесей, классифицируемых на нормальную, качественную, сортовую и нержавеющую сталь.

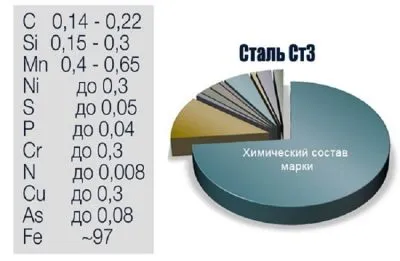

Химический состав сталей обыкновенного качества

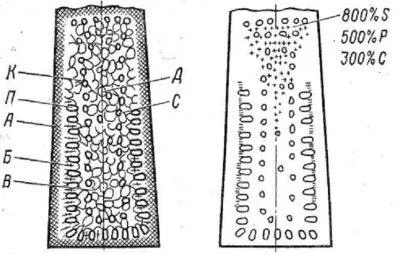

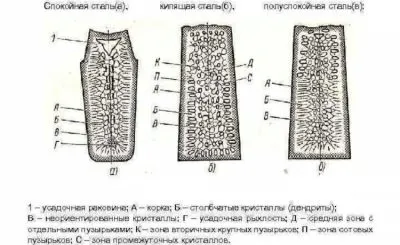

Сталь может характеризоваться различными типами затвердевания в зависимости от формы и геометрического оформления слитка. Различают три основные категории: спящие, полуспящие и кипящие стали.

Углеродистая сталь

Углеродистые стали плавятся без применения легирующих добавок и классифицируются как нормальные или качественные стали.

Нормальные стали делятся на следующие группы:

- Группа А — эта группа определяется по механическим свойствам. Изделия из сталей этой категории предназначены для дальнейшей сварки, ковки и других технологий обработки. При этом заявленные механические характеристики могут варьироваться. Примеры: Ст3, Ст5кп.

- Группа Б – сталь определяют исходя из химического состава. Она используется для создания деталей, механические характеристики которых могут варьироваться в зависимости от обрабатываемых условий, связанных с составом стали.

Классификация углеродистых сталей по степени раскисления

Спокойные

Спокойные сплавы отличаются высокой однородностью структуры. Для их окисления применяются такие добавки, как алюминий, ферросилиций и ферромарганец, которые почти полностью удаляют газы из расплавленного металла. Комбинация практически полного удаления газов и мелкозернистой структуры, обеспечиваемой остаточным алюминием, способствует достижению высоких качеств металла. Данные марки стали идеальны для производства критически важных компонентов, изделий и конструкций. Однако главным недостатком спокойной стали является её высокая стоимость.

Кипящие

Кипящие стали представляют собой наиболее дешевую и низкокачественную группу. Они содержат минимальное количество добавок для окисления, что приводит к наличию растворенных газов, вызывающих неоднородности в структуре и химическом составе, а следовательно, и механических свойствах. Свариваемость этих металлов, как правило, невысока из-за наличия газов, что повышает риск образования трещин в сварных швах.

Полуспокойные

Полуспокойные стали занимают промежуточное положение и обеспечивают баланс между стоимостью и производственными параметрами. При процессе разливки образуется значительно меньше газовых пузырьков по сравнению с кипящими сталями.Последующее вальцевание помогает устранить внутренние дефекты в сыпучем материале. Таким образом, полуспокойные стали довольно часто используются в качестве строительных сплавов.

Что это такое?

Термин «спокойная сталь» подразумевает, что данный продукт занимает промежуточное положение между состоянием покоя и кипящим напряжением. Основное отличие от спокойного сорта заключается в том, что происходит лишь ограниченное раскисление. Процесс может происходить в жидкой фазе в кастрюлях, печах или специализированных контейнерах. Существует различие между кипящей и полуспокойной сталью, заключающееся в том, что последний продукт переходит в твердую фазу без кипения, что и отражается в его названии.

Общее количество пузырьков в получившихся столбиках незначительно. Как следствие, наблюдается довольно выраженное выделение газов, что также важно учитывать.

Усадочные раковины в полуспокойной стали меньше, по сравнению с теми, что имеются в спокойной стали. С точки зрения экономики, бездефицитный металл воспринимается более выгодно. Как правило, процентное содержание стандартной стали будет значительно выше, нередко достигая уровней около 10%.

Кипящих сталей в свою очередь (называемые также «кипающими») имеется больше, чем в полуспокойных. Поэтому они являются наиболее активными в процессе литья, приводя к неравномерному распределению компонентов в получаемом слитке. В итоге, это создает хрупкий и ненадежный металл. Полуспокойные продукты считаются более совершенными и широко используются, включая во вторичных технологий.’,

Добавки играют значимую роль в изменении свойств стали и включают:

- Титан, который позволяет повысить твердость и устойчивость к высоким температурам;

- Кремний, который добавляет упругости сплаву;

- Молибден, который обеспечивает твердость и прочность;

- Медные добавки, содержащиеся в составе, которые улучшают коррозионную стойкость и устойчивость к кислотам.

Окисление металла иногда достигается с помощью добавления алюминия. Технологические компании могут использовать для этих целей алюминиевые гранулы, размер которых составляет от 1 до 1,2 см в длину.

При адекватном окислении, слиток покрывается коркой без пузырьков, однако могут проявиться отдельные трещины и металл может давать выбросы размером до 7 см.

Расход алюминия может варьироваться от 0,1 до 0,4 кг на тонну в зависимости от различных факторов, включая:

- ожидаемую концентрацию углерода;

- температуру стали в момент выпуска;

- концентрацию закиси железа в шлаках;

- предыдущие плавки в каждой партии.

Области применения

Полуфабрикат из стали используется для производства деталей и компонентов. Эти части затем могут быть переработаны в различные формы, включая:

- полосы;

- круги;

- уголки;

- листы;

- швеллеры;

- шестигранники;

- двутавры;

- штрипс, который далее используется для производства труб.

Виды и марки

Полуфабрикаты из стальных сплавов могут содержать от 0,15 до 0,3 % углерода. Их традиционно разделяют на обычные и специальные стальные изделия. При должном раскислении усадочные раковины отсутствуют. В верхней области в основном формируются воздушные карманы, сосредоточенные в центре. Они сворачиваются в рулоны во время последующего процесса прокатки.

Тем не менее, иногда бывает, что раковины продолжают увеличиваться. В таких случаях следует отбраковывать детали на уровне 7-8%. На практике чаще всего применяется конструкционная сталь марки St3ps.

Эта сталь подходит для производства сварных изделий, несущего назначения и не только. Ее также можно использовать для создания объектов, которые подвергаются различным механическим нагрузкам. Кроме того, марка St5ps используется для:

- создания элементов, подвергаемых клепке;

- изготовления соединительных болтов;

- различных упоров;

- гаек (расчетный режим применения — положительные температуры воздуха вплоть до 425 градусов).

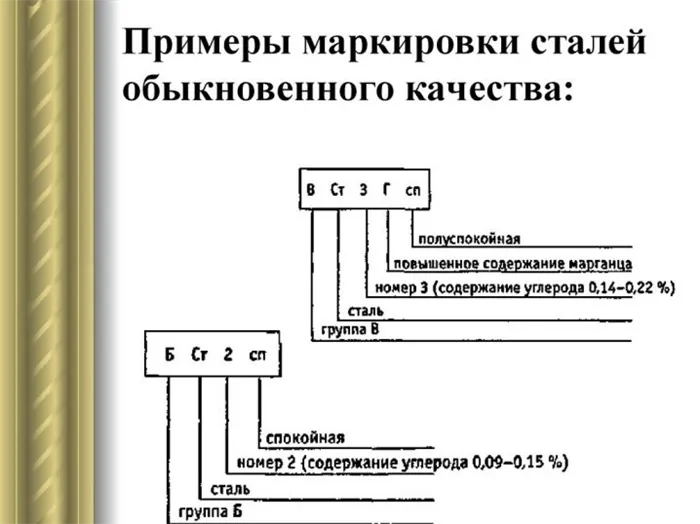

Определить маркировку стали достаточно просто:

- Ст — обозначает «сталь»;

- цифры — номер марки в соответствии с химическим составом;

- пс — обозначает полуспокойный тип вещества.

Соединения углеродистого железа со стандартными свойствами производятся в соответствии с ГОСТ 380, который был реализован в 2005 году. Изделия высокого и очень высокого качества должны соответствовать ГОСТ 1050 с 1988 года. В обоих случаях используется буквенный код «ps». Низколегированные стали могут рассматриваться как полумягкие. Продукция, имеющая низколегированную структуру, обычно маркируется как «2C».

Какая сталь обыкновенного качества относится к полуспокойной

Все стали можно условно разделить на три группы (блистерные, спокойные и полуспокойные).

Кипящая сталь, как правило, производится в мартеновских печах и кислородных конвертерах. Данный вид стали не проходит процесс раскисления при выпуске из печи и, следовательно, она содержит повышенное количество растворенного кислорода. Это происходит из-за того, что кислород не успевает вступить в реакцию с углеродом металла и не переходит в газообразную форму в металле и шлаке. Химическая реакция C + O = способствует повышению температуры и кристаллизации металла, и поэтому металл в печи «кипит», напоминая процесс газификации.

Окисление стали происходит быстро, основанно на углероде в металле. Часть растворенных газов в стали не успевает выйти в атмосферу, и, как следствие, структура слитка становится черновой, то есть содержит дефекты.

При прокатке происходит сжатие структуры, поскольку неокисленные внутренние и внешние поверхности пузырьков соединяются с металлом под действием прокатного давления. Кипящая сталь отличается своей пластичностью, так как для ее окисления не используемые специальные окислители, такие как ферросплавы, производственные особенности и применения которых описаны в разделе 6.8 руководства. Это препятствует образованию неметаллических включений, которые нерастворимы и отрицательно влияют на физико-механические свойства стали.

Легированная сталь получается исключительно после полного окисления металла в печи или ковше перед разливкой при использовании ферросплавов и других окислителей, например, алюминия. Кислород в металле связывается с окислителями с образованием оксидов. Свободный кислород не нужен для основной реакции процесса выплавки стали, и поэтому сталь не «варится» в печи.

Результатом является то, что бруски застывают плавно и имеют плотную макроструктуру. Закаленная сталь превышает кипящую по ряду физико-механических свойств, но стоит дороже из-за высоких затрат на раскислители.

Чтобы добиться компромисса между требовательными технологическими процессами и экономической эффективностью производства стали, технологи разработали метод получения полужесткой стали. Перед разливкой эта сталь подвергается частичному раскислению (в печах или ковшах). Чтобы получить высококачественную полутяжелую сталь, необходимо обеспечить такую концентрацию кислорода, при которой металл в кристаллизаторе не «кипит», а при определенных условиях затвердевания, что приводит к образованию пузырьков CO в теле слитка. Эти пузырьки остаются в теле слитка, а характерные усадочные раковины, которые присущи спокойной стали, уменьшаются и сосредоточиваются в головной части слитка. Для производства полуспокойного бруса требуется оптимальное содержание кремния в диапазоне 0,08–0,15%.

Стальной полуфабрикат обладает лучшими механическими свойствами и большей однородностью структуры по сравнению с неплавкой сталью, а также высокой стойкостью к холоду и старению. Это может позволить использовать полуфабрикат в качестве замены для неплавной стали, а выход годного проката из стальных слитков полуфабриката на 3–8% превосходит аналогичные показатели из слитков неплавной стали.

От производства сортового проката до изготовления гаек

Сталь, подвергнутая полному раскислению в процессе производства, обладает меньшей неоднородностью состава. Такой полужелезный тип знатно дешевле. Сталь применяется для изготовления высококачественного сортового проката, включая шестигранники, уголки, полосы, круги, листы и другие изделия. Это очень востребованный продукт, который используется в строительной сфере, машиностроении, станкостроении, производстве мебели и других отраслях.

Стальные полуфабрикаты активно применяются для создания трубчатых компонентов. Благодаря высокой прочности сталь используется для производства сварных несущих конструкций, которые способны выдерживать большие нагрузки. Другая область применения включает использование в производстве крепежных изделий.

При выборе стали следует учитывать условия эксплуатации, включая температурные диапазоны и возможные напряжения. Рекомендуется приобретать сталь у надежных поставщиков, способных предложить широкий ассортимент марок стали и помочь на этапе выбора нужной марки.

Какая сталь обыкновенного качества относится к полуспокойной — Справочник металлиста

Стандартные углеродистые стали представляют собой массовый продукт, что делает их стоимость доступной. Согласно ГОСТ 380-2005, помимо основных компонентов: железа и углерода, они могут содержать определенное количество неметаллических включений и примесей, влияющих на качественные характеристики этих сталей. Плоский прокат, как правило, изготавливается из углеродистой конструкционной стали нормального класса.

Требования ГОСТ 380-2005

Для ознакомления с требованиями ГОСТа к листам из углеродистой стали обыкновенного качества рекомендуется скачать документ в формате PDF по следующей ссылке. ГОСТ 380-2005: Обычная углеродистая сталь. Класс Скачать

ГОСТ 380-2005 фиксирует все требования к свойствам, которыми должна обладать углеродистая сталь обыкновенного качества. Данные стали, как правило, использованы в производстве:

- метизных изделий;

- изделий, полученных методами штамповки и ковки;

- металлических листов различной толщины;

- сортового проката;

- заготовок, полученных методом литья и катания;

- широкополосного проката;

- фасонного проката;

- металлических лент и проволоки разного диаметра;

- продукции, полученной по результатам обработки металла на прокатном оборудовании обжимного типа (слябы, блюмы и др.);

- металлических слитков.

Листовой прокат классифицируется в соответствии со стандартными свойствами.

Согласно положениям вышеуказанного ГОСТа, углеродистые стали нормального качества производятся в различных режимах окисления, которые делятся на кипящие, полуспокойные и спокойные. Обозначение всех этих категорий стальных сплавов начинается с букв «St», следом идут остальные элементы маркировки.

Сразу после букв, обозначающих марку стали, идут цифры, указывающие номер марки.

Буквы «kp», «ps» и «sp» обозначают степень окисления углеродистой стали обыкновенного качества. Буква «G» может возникать в некоторых классах, что указывает на содержание марганца не более 0,8%.

Применение обычной углеродистой стали

Допустимые элементы

Химический состав обычных углеродистых сталей также регламентируется соответствующими стандартами. Содержание кремния в сталях с различной степенью окисления может варьироваться в следующих пределах:

- кипящие стали – до 0,05%;

- полуспокойные стали (такие как Ст1пс, Ст2пс, Ст3пс и др.) – 0,05–0,15%;

- спокойные стали – 0,15–0,3%.

Сплавы St0 не должны содержать кремний и марганец. Углерод, как важнейший элемент, может находиться в углеродистых сталях различных марок в таких количествах:

- Ст0 – до 0,23%;

- Ст1 – 0,06–0,12%;

- Ст2 – 0,09–0,15%;

- Ст3 – 0,14–0,22%;

- Ст4 – 0,18–0,27%;

- Ст5 – 0,28–0,37%;

- Ст6 – 0,38–0,49%.

Содержание марганца в углеродистых сталях нормального класса фиксируется в следующих пределах:

Классификация по структуре

Структура стали формируется в процессе ее изготовления, литья и обработки под воздействием высоких температур. Химические связи в материале определяют его принадлежность к тем или иным сортам. Этот аспект учитывается при использовании стали в определённых отраслях. Рассмотрим эти классы подробнее:

- Аустенит. Этот класс сталей отличается прочностью и однородностью. Эта сталь устойчива к жару и образованию ржавчины, что позволяет её использовать в опасных условиях или для транспортировки агрессивных веществ.

- Феррит. Представители класса ферритов являются магнетиками, что делает их идеальными для применения в радиотехнике и электронике, например, для производства антенн и другого оборудования.

- Мартенсит. Этот вид стали производится с помощью легирования и термической обработки. Материал способен восстанавливать форму после механического воздействия. Применение мартенситных сталей требует соблюдения специфичных условий обработки.

- Перлит. Это распад при охлаждении, который возникает после нагрева. Данный процесс осуществляется специально для пластической деформации.

- Цементит. Представители этого класса обладают высокими физико-механическими свойствами, такими как упругость и твердость.

Стадии и методики

Процесс окисления проходит в несколько этапов. Первый этап — это растворение газа в жидком металле, второй — это начало взаимодействия кислорода с окислителями, третий — это образование стальных коржиков и выделение продуктов рафинирования.

В зависимости от поставленных задач, раскисление может осуществляться различными методами:

Применяются специальные компоненты, которые обладают повышенным сродством к кислороду. Как правило, это вещества отличаются от феррума. Многочисленные элементы, включая марганец, могут выполнять функцию активного компонента. Часто применяются сложные окислители.

Суть процесса заключается в восстановлении кислорода через окисление шлака. Основная задача — устранение оксида железа, который способствует процессу диффузии.

- раскисление с использованием вакуума, которое снижает содержание кислорода синтетическими шлаками;

Первый метод подразумевает окисление в специально подготовленной среде, что усиливает реакцию декарбонизации. Во втором процессе синтетический шлак обрабатывается в электроплавильной или железоплавильной печи.

Влияние раскисления

Знание технологии, используемой для производства конкретного сплава, помогает определить причину раскисления. По мере увеличения степени раскисления содержание кислорода в металле увеличивается, что снижает как временную, так и ударную прочность. Влияние кислорода зависит от его количества, а также от состава и расположения включений в железе.

Читайте также: Использование листовой стали: виды, где применяется, какую выбрать

Классификация по степени раскисления

Окисление — это процесс, который снижает содержание кислорода в расплавленном металле. Этот процесс необходим для предотвращения ржавления металлопроката. Степень окисления классифицируется следующим образом:

- спокойные (СП) – характеризуются однородной структурой, минимальным содержанием газов и неметаллов; используются для дорогих сплавов и металлоконструкций;

- полуспокойные (ПС) – их свойства позволяют производить несущие элементы сварных и клепаных конструкций; из ПС изготавливают болты и гайки, пригодные для применения при низкой влажности и высокой температуре;

- кипящие (КП) – этот вид стали является хрупким; используется для производства деталей котлов и конструкций, контактирующих с взрывоопасными веществами; главный недостаток — это быстрое возникновение ржавчины.

Окисление производится обычно с участием следующих добавок: алюминий, марганец и кремний.

Области применения спокойной стали

Из-за значительной стоимости изделий эти материалы следует использовать для производства профилей и форм, предназначенных для ответственных конструкций, узлов машин и механизмов. К ним относятся:

- железнодорожные и рудничные рельсы;

- заготовки деталей арматуры для трубопроводов;

- элементы для железнодорожных наземных и подвесных путей;

- детали клепаных конструкции, ручки, тяги, втулки, рычаги, упоры, фланцы и другие детали, предназначенные для эксплуатации в широком температурном диапазоне;

- фасонный и листовой прокат до 25 мм для несущих сварных конструкций, которые могут быть подвержены знакопеременным нагрузкам в широком температурном диапазоне -40…+425°C, прокат от 25 до 40 мм (при исполнении гарантии свариваемости);

- поковки с диаметром сечения до 800 мм.

Низколегированные стали пользуются спросом в строительстве гражданских и промышленных сооружений, которые подвергаются высоким нагрузкам и/или используются в районах с сложным климатом.

Конструкционные и инструментальные стали

Конструкционная сталь используется в промышленности для создания прочных конструкционных и механических деталей. Они могут быть как обычными, так и высококачественными сталями. Качество легированных сталей зависит от количества и состава примесей, особенно от массовой доли фосфора и серы.

Содержание серы должно быть менее 0,055%, а содержание фосфора не превышать 0,07%. Для качественных сталей процентное соотношение составляет 0,04% как для одной, так и для другой примеси.

Обычные стали делятся на три группы: А, Б и В:

Группа А. Входит в категорию сплавов, обозначенных как St 0, St 1…St 6. Эти сплавы используются для создания различных конструкций, компонентов, крепежных элементов и запчастей для автомобильной промышленности, которые не подвергаются механическим или химическим нагрузкам во время эксплуатации. Они не подходят для горячих работ.

Группа Б. Содержит стали, отмеченные как BSt 0, BSt 1…BSt b. Эти сплавы подходят для горячих обработок и могут использоваться для ковки или штамповки. Для точного расчета рабочей температуры необходимо знать химический состав сплава. Механические свойства этих материалов остаются неизменными в процессе обработки.

Группа В. Содержит сварочные стали, свойства которых зависят от химического состава сплава. В эту категорию входят стали с обозначением VSt 2 — VSt 5.

Инструментальные стали предназначены для изготовления различных инструментов, таких как резцы, измерительные приборы, сверла и так далее.

Нержавеющие стали также могут обладать разными физико-химическими свойствами в зависимости от содержания марганца в сплаве. Существуют:

- нормальное содержание марганца в стальном сплаве до 0,8% (сталь 45);

- повышенное содержание марганца в стальном сплаве от 0,8% до 1,2% (сталь 15Г). Литера «Г» в маркировке указывает на высокий процент марганца.

В зависимости от содержания углерода в высококачественных углеродистых конструкционных сталях выделяют:

Низкие углеродные стали. Углерод в этом типе сталей варьируется от 0,05 до 0,25% (стали 05, 08, 10, 15, 20, 25).

Стали со средним содержанием углерода. В уклончике обычно составляет от 0,25% до 0,6% (стали 30, 35, 40, 45, 50, 58, 60).

Высококарбоные стали. Углерод в сплаве превышает 0,6% (стали 65, 70, 75, 80, 85).

Числовые марки стальных сплавов относятся к процентному содержанию углерода в конкретном сплаве.

Полуспокойная сталь

При производстве полуспокойной стали выделение газов во время процесса окисления не полностью подавляется, так как сталь окисляется лишь частично. В английском языке этот вид стали обозначают как «semi-finished steel».

Степень газовой эволюции в полуспокойных сталях превышает таковую в спокойных сталях, но меньше, чем в кипящих сталях. Перед выходом газов на слитке формируется корка значительной толщины. Правильно «наполовину сваренный» стальной слиток не обладает усадочной раковиной, но имеет значительное количество пузырьков, равномерно распределенных в средней области верхней части слитка. Тем не менее, во время прокатки эти пузырьки свариваются.

Полулегированные стали, как правило, имеют содержание углерода в диапазоне от 0,15 до 0,3% и широко применяются в производстве сортового проката, полос, труб и других конструкций.

Основные отличия между полуспокойной сталью и другими видами заключаются в следующем: 1) различная степень неоднородности химического состава, находящаяся между марками спокойной и кипящей стали; 2) более низкий уровень разделения химических элементов по сравнению с спокойной сталью; 3) высокая предрасположенность к положительному химическому разделению в центральной части верхней частью слитка, что приводит к особенностям структуры.