Ковкий чугун имеет значительное применение в различных сферах человеческой деятельности, что обусловлено его выдающимися прочностными характеристиками и хорошей коррозионной устойчивостью.

Ковка чугуна

Ковкий чугун представляет собой особый вид чугуна, который образуется в результате термической обработки белого чугуна. Одной из самых заметных черт ковкого чугуна является наличие графита в виде хлопьев, что и предопределяет его механические свойства.

Важно отметить, что ковкий чугун ни в коем случае не является результатом ковки, как может показаться из названия. Данный материал способен поддаваться деформации при высоких уровнях влажности, даже когда температура остается в пределах комнатного уровня. Именно это свойство дало основание называть его ковким. Сам процесс производства ковкого чугуна осуществляется методом литейного производства. Примечательной особенностью этого сплава является отсутствие внутренних напряжений, что делает его особенно ценным для различных применений.

Виды чугунов

Необходимо помнить, что чугуны можно классифицировать на несколько основных групп:

- белые;

- серые (по стандарту ГОСТ 1412);

- ковкие (согласно ГОСТ 1215);

- высокопрочные (по стандарту ГОСТ 7293).

В белом чугуне углерод представлен в виде цементита, что придаёт этому материалу очень высокую твердость и износостойкость. Однако из-за своей высокой прочности, белый чугун крайне трудно подвергать механической обработке.

Серый чугун, в свою очередь, имеет углерод в виде ламелей, что делает его менее твердым, чем белый. Основное применение серого чугуна связано с конструкциями, которые не подвергаются значительным ударным нагрузкам.

Ковкий чугун характеризуется тем, что в нем графит находится в виде хлопьев, что позволяет использовать его для производства изделий, способных успешно переносить большие ударные и вибрационные нагрузки.

Формы графита в ковком чуне могут быть разными. В частности, в высокопрочном чуге он принимает сферическую форму, которая достигается путём модификации с добавлением магния. Это позволяет углероду находиться в сферах, не создавая значительной концентрации напряжений. Высокопрочный чугун, в свою очередь, обладает свойствами, схожими с углеродистыми сталями, и широко используется в производстве поршней, коленчатых валов, а также различных компонентов тормозных систем.

Получение ковкого чугуна

Как уже упоминалось, ковкий чугун получается благодаря термической обработке белого чугуна, за которой следует этап обжига, то есть выдерживания при тщательно контролируемых температурах.

Примечательно, что белый чугун имеет низкие литейные характеристики, что требует принятия специальных мер для минимизации дефектов во время литья ковкого чугуна. Такой подход включает перегрев белого чугуна, учитывая его усадку и изменения размеров полостей в процессе литья, что происходит при температуре в диапазоне 1350-1450°C.

Закаливание ковкого чугуна осуществляется в специализированных камерах, где отливки помещаются в контейнеры, рассчитанные на до 300 изделий одновременно.

Наивысшая прочность ковкого чугуна достигается при отжиге в сосудах, изготовленных из хромистого белого чугуна.

Также разработаны технологии получения чугуна с шаровидным графитом в электрических муфельных печах. Эти печи обладают высокой гибкостью в регулировке температуры, при этом не контактируя с емкостями, содержащими продукты сгорания.

Классификация и структура чугунов по форме графитных включений.

Для учета различий между серым, ковким и высокопрочным чугуном важно понимать, что все чугуны представляют собой сплавы железа (Fe) и углерода (C), а также могут содержать полезные и вредные примеси, такие как сера и фосфор. Полезные добавки, предназначенные для улучшения физических и химических свойств, называют легирующими элементами.

Классификация сплавов производится на основе различных свойств.

Углерод в чугах может существовать в связанном состоянии (в виде карбида, известного как цементит, Fe3C) или в частично либо полностью свободном состоянии (в виде графита). От состояния углерода в чугуне зависят его прочностные характеристики.

В зависимости от состояния углерода в чугуне его подразделяют на:

— Серый чугун — углерод находится частично или полностью свободным в виде графитовых включений.

— Белый чугун — весь углерод представлен в виде цементита Fe3C.

Серый чугун формируется при медленном уходе тепла, а белый — при быстром.

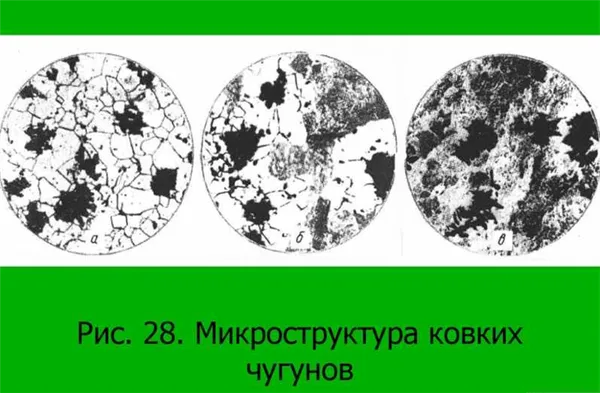

Графитовые включения могут принимать различные формы:

— Пластинчатый графит (примеры на рисунке 28L, a),

— Хлопьевидный графит (illustration на рисунке 28L, b),

— Сферический графит (illustration на рисунке 28L, c),

— Игольчатый графит (illustration на рисунке 28L, d).

Следует знать, что графитовые включения выступают концентраторами напряжений. Чем острее форма концентратора, тем меньше разрушительных сил он вызывает в материале. Следовательно, форма графитовых включений напрямую влияет на прочность чугуна. Графитовые пластины имеют острые края, что делает чугуны с пластинчатыми графитовыми включениями наиболее подверженными разрушению, тогда как чугы с шаровидными графитовыми включениями наделены наивысшими прочностными характеристиками. Между этими двумя крайностями находятся чугы с вермикулярным графитом.

Таким образом, можно сказать, что:

— Серый чугун — это чугун с пластинчатым графитом.

— Высокопрочный чугун — это чугун с шаровидным (сфероидальным) графитом.

— Высокопрочный ковкий чугун также относится к группе с шаровидным графитом.

— Ковкий чугун — это чугун с хлопьями графита.

Маркировка чугуна отражает его тип и основные свойства. Серый чугун получается из руды в доменной печи, а его структура формируется при низких скоростях охлаждения. В сером чугуне большая часть углерода находится в свободной форме в виде пластинчатого графита, что придает ему характерный серый цвет излома.

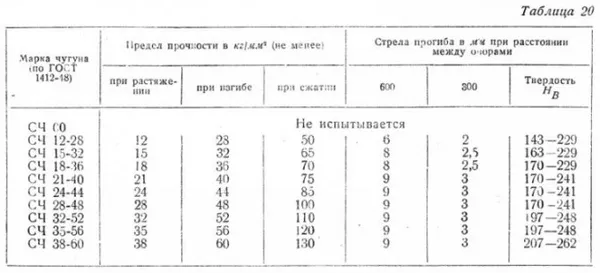

Важно знать: Серый чугун маркируется символами SCh, за которыми следуют цифры, указывающие на предел прочности на разрыв (σ in). Например, маркировка СЧ18 свидетельствует о том, что данная марка чугуна имеет предел прочности при растяжении σ в = 180 МПа (или 18 кгс/мм²).

Литейные свойства серого чугуна включают высокую текучесть и низкую усадку, что делает его идеальным для различных применений. Серый чугун показывает высокую способность гасить вибрации в процессе эксплуатации, благодаря чему его часто используют для создания станин станков, прокатных станков, шкивов, маховиков, корпусов механических передач, а также в автомобилестроении для деталей двигателей, поршневых колец и гильз.

В ковком чугуне графитовые элементы имеют сферическую форму благодаря модификации с магнием, который составляет до 0,5% массы чугуна. Эта форма графита минимизирует концентрацию напряжений, что в свою очередь обеспечивает высокую прочность на растяжение и изгиб, необходимые для применения в высоконагруженных условиях.

Особенности производства ковкого чугуна

Форма графитовых включений непосредственно зависит от процесса термической обработки, которая основана на двухступенчатом отжиге слитков при контролируемых температурах. Этот процесс приводит к распаду цементита и аустенита с образованием углерода, который затем кристаллизуется в форме графита.

Аустенит представляет собой структуру железа с гексагональной решеткой, которая образуется при высоких температурах. Например, в углеродистых сталях аустенит формируется при температурах выше 727°C, а в чистом железе — уже при 910°C.

Заключительный этап образования графита происходит при более низких температурах, в диапазоне 720-760°C. Именно содержание углерода в этой модификации определяет такие важные свойства, как прочность и пластичность ковкого чугуна.

Вся процедура включает в себя термическую обработку в два этапа. Сперва материал подвергается высоким температурам, достигающим 1000°C. В таких условиях происходит разложение лентебурита, что приводит к образованию графита и аустенита.

После отжига, при охлаждении до 720-760°C, формируется перлит, который затем трансформируется в феррит и графит.

Плавление чугуна осуществляется в вагранках, пламенных печах и электропечах, а иногда используют комбинированные печи. Главным критерием является содержание углерода в изначальных отливках, поскольку для формирования ферритных сплавов необходима меньше концентрация углерода. Эти изделия имеют больший диапазон плавления, а для их производства требуется более высокая температура перегрева.

В таких случаях плавка реализуется в двух печах — дуговой для плавления и купольной для перегрева. Этот метод плавки называется дуплекс-процессом.

Накопления с высокими концентрациями углерода используются для создания перлитных сплавов; для них достаточно купольной печи.

В процессе производства литейных форм необходимо учитывать значительные усадки белого сплава, что требует установки боковых стояков в участках, где наблюдается локальное утолщение отливки. Это позволяет избежать создания впадин.

Кроме того, для увеличения скорости охлаждения в более толстых зонах отливки применяются металлические охладители.

Углерод и кремний также оказывают влияние на микроструктуру чугуна, а также на ее зависимость от толщины изделия.

Имя этого материала связано с его выдающимися деформационными характеристиками. Однако это наименование не подразумевает, что его можно обрабатывать методами ковки; на самом деле, этот тип сплава используется аналогичным образом, как и другие его разновидности.

Стоит отметить, что ковкий чугун в сравнении с белым чугуном демонстрирует высшую устойчивость к коррозии, что делает его более привлекательным для использования в условиях, где необходимо выдерживать действие агрессивных сред. По механическим свойствам он уступает стали, но превышает характеристики белого чугуна.

Свойства, маркировка и применение перлитного ковкого чугуна

Из-за недостаточного отжига первичный и вторичный цементит и ледебурит имеют время полностью раствориться в аустените, который при температуре 720 °C переходит в перлит. Последний образует механическую смесь зерен феррита и третичного цементита. Часть углерода остается в связанном состоянии и формирует структуру, тогда как другая часть «высвобождается» в виде чешуйчатого графита. Важно отметить, что перлит может иметь как пластинчатую, так и зернистую структуру, что приводит к образованию перлитного узловатого графита. Его свойства обусловлены более плотной, твердой и менее гибкой структурой.

Сравнительно с ферритами, перлитные чуга обладают высокой коррозионной и износостойкостью. Прочность этих изделий значительно выше, однако их литейные свойства и пластичность ниже. Механическая пластичность может быть улучшена на поверхности, в то время как твердость и пластичность сердцевины изготовления остаются на должном уровне.

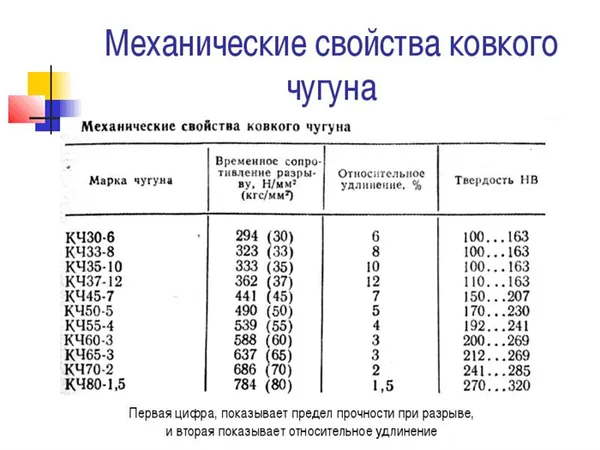

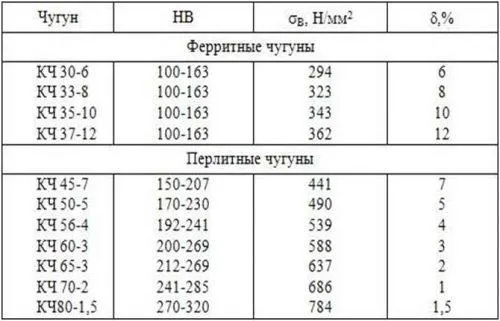

Классификация марок перлитных ковких чугунов выглядит следующим образом: КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5. Здесь первая цифра обозначает прочность: 450, 500, 560, 600, 650, 700 или 800 Н/мм².

Вторая цифра указывает на относительное удлинение: δ (в %): 7, 5, 5, 4, 3, 3, 2 и 1,5 соответственно.

Перлитный чугун с нодулярным графитом находит свое использование как в машиностроении, так и в приборостроении для создания конструкций, подверженных высоким статическим и динамическим нагрузкам, таких как распределительные валы, коленчатые валы, детали сцепления, поршни и шатуны.

Особенности производства ковкого чугуна

Процесс производства чугуна имеет свои особенности, обусловленные технологией литья и другими характеристиками. Чугун, служащий основой для получения ковкого чугуна, обладает недостаточными литейными свойствами, такими как недостаточная текучесть, высокая усадка при охлаждении и склонность к образованию литейных дефектов. Эти факторы требуют перегрева металла во время производства и строгого контроля дефектов в процессе литья. Ковкий чугун должен быть тщательно изготовлен с учетом усадки и изменениях размеров во время затвердевания. Максимальная усадка наблюдается в тонких деталях, тогда как минимальная — в толстых. Процесс затвердевания проводят при температуре в диапазоне 1350-1450 °C.

Закалка (отжиг) является ключевым этапом в производстве чугуна. Он осуществляется в объемах, называемых отжиговыми цехами. Отливки укладываются в контейнеры из различных видов стали или железа. Один такой контейнер может вмещать до 300 отливок общей массой до 1500 кг на кубический метр. Ковкий чугун достигает своей максимальной прочности при хранении в емкостях из белого чугуна с добавлением хрома и минимальным содержанием фосфора. Расходы на создание таких контейнеров варьируются в зависимости от веса и могут составлять от 4 до 15% от общего веса готового изделия. Поэтому улучшение прочности имеет значительное значение для определения стоимости окончательного продукта. Для предотвращения деформации отливок важна осторожность при укладке изделий в бункеры: они должны располагаться максимально плотно, и для формирования защитного слоя их засыпают песком или рудой. Это помогает защитить поверхности от деформации и излишнего окисления. Для изготовления ковкого чугуна предпочтительно использовать электрические печи, поскольку это позволяет контролировать температурный режим. Быстрая регулировка температуры во время нагрева и охлаждения важна для обеспечения качественной обработки металла, а также для уравновешивания воздушной смеси в печи.

Находящиеся в использовании печи для производства ковкого чугуна имеют систему рубашек, это значит, что продукты сгорания не соприкасаются с качественными рабочими материалами, это также предотвращает загрязнение.

Ковкий чугун проходит несколько этапов очистки после производства. После отжига стояки удаляют и выравнивают. Первая очистка включает в себя удаление остатков литейного песка, что осуществляется с помощью пескоструйного оборудования или с использованием специализированных зачищающих барабанов. Остатки стояков удаляются с помощью абразивных материалов. Основными дефектами новичка являются:

- усадочные раковины;

- недолив;

- треск и прочие.

Некоторые дефекты нельзя исправить с использованием дальнейших термических обработок. Важным аспектом процесса производства ковкого чугуна является строгое соблюдение всех установленных ГОСТов, технологических правил и норм. Это является ключом к получению высококачественного ковкого чугуна, который может служить заменой более дорогим материалам, таким как стали и цветные металлы.

Разновидности ковкого чугуна

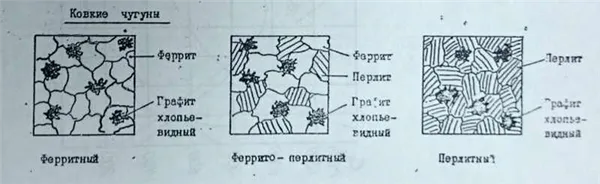

Качество ковкого чугуна зависит от условий, в которых осуществляется отжиг. Этот процесс приводит к образованию трех качеств чугуна:

- ферритный;

- перлитный;

- ферритно-перлитный.

Ферритный тип содержит феррит и углеродные хлопья, в то время как перлитный включает в себя как перлит, так и хлопья графита. Ферритно-перлитный тип сочетает в себе элементы как ферритного, так и перлитного состава. Перлитный нодулярный чугун образуется в процессе быстрого охлаждения заготовки в зоне распада, где помимо феррита содержится и перлит. Этот состав остается стабильным даже в процессе дальнейшего охлаждения брикета ниже 727°C. Таким образом, состав чугуна тесно связан с температурными режимами отжига и наличием легирующих компонентов.

Основные характеристики металла

Важнейшие параметры чугуна с шаровидным графитом обусловлены количеством углерода в форме графита, а также присутствием кремния. Перлитный состав чугуна, обладая нодулярным графитом, также включает в себя хром и марганец. Различия в строении ковкого чугуна также влияют на конечные характеристики изделий, производимых из него. Например, заготовки, сделанные из ферритного чугуна, имеют меньшую твердость по сравнению с теми, что изготовлены из перлитного материала, однако первые обладают более высокой пластичностью. Графит в виде хлопьев обеспечивает высокие прочностные параметры изделия при условии достаточной пластичности. Детали, изготовленные из чугуна КЧ, показывают высокую деформируемость в условиях стандартной комнатной температуры и влажности. Именно это качество и стало причиной введения термина «ковкий» для описания данного материала. На самом деле, это название условное и не подразумевает получение готовых деталей методом ковки. Они создаются с помощью литья, а главное свойство этого материала заключается в отсутствии внутренних напряжений.

Различия в строении ковкого чугуна также влияют на конечные характеристики изделий, производимых из него. Например, заготовки, сделанные из ферритного чугуна, имеют меньшую твердость по сравнению с теми, что изготовлены из перлитного материала, однако первые обладают более высокой пластичностью. Графит в виде хлопьев обеспечивает высокие прочностные параметры изделия при условии достаточной пластичности. Детали, изготовленные из чугуна КЧ, показывают высокую деформируемость в условиях стандартной комнатной температуры и влажности. Именно это качество и стало причиной введения термина «ковкий» для описания данного материала. На самом деле, это название условное и не подразумевает получение готовых деталей методом ковки. Они создаются с помощью литья, а главное свойство этого материала заключается в отсутствии внутренних напряжений.

Механические свойства ковкого чугуна находятся между характеристиками серого чугуна и стали. Это означает, что данный тип чугуна обладает высокой текучестью, стойкостью к износу и коррозии, в том числе и воздействию агрессивной среды. Также, материал отличается высокими прочностными характеристиками: деталь с толщиной стенки 7–8 мм способна выдерживать давление рабочей среды до 40 атмосфер. Это открывает возможности для его применения в качестве компонентов трубопроводной арматуры для газа и воды.

Механические свойства ковкого чугуна находятся между характеристиками серого чугуна и стали. Это означает, что данный тип чугуна обладает высокой текучестью, стойкостью к износу и коррозии, в том числе и воздействию агрессивной среды. Также, материал отличается высокими прочностными характеристиками: деталь с толщиной стенки 7–8 мм способна выдерживать давление рабочей среды до 40 атмосфер. Это открывает возможности для его применения в качестве компонентов трубопроводной арматуры для газа и воды.

Стоит подчеркнуть, что чугун по своей природе достаточно хрупок и чувствителен к ударным воздействиям при пониженных температурах.

Разновидности ковкого чугуна

Структурный состав чугуна существенно зависит от условий процесса отжига, в результате чего он производится в следующих вариантах:

- ферритный;

- перлитный;

- ферритно-перлитный.

Ферритный тип состоит из ферритов и чешуйчатого графита, перлитный представляет собой комбинацию перлита и графита, в результате чего в ферритно-перлитном типе объединяются ферриты, перлит и чешуйчатый графит.

Структурные характеристики отдельных типов демонстрируются на следующих диаграммах:

Перлитный чугун можно получить путём более быстрого охлаждения отливок в зоне распада, при этом перлит присутствует вместе с ферритом в структуре. Он сохраняется даже при медленном охлаждении ниже 727ºC.

Важно! Микроструктура ковкого чугуна определяется температурными режимами обработки и наличием легирующих элементов.

На практике наибольшее применение находят, как правило, первые два типа чугуна (фото и диаграммы ниже).

Свойства ковких чугов

Технические характеристики и свойства ковкого чугуна определяются содержанием углерода в виде графита и кремния. Включение в состав перлитного чугуна дополнительных элементов: хрома и марганца, также играет важную роль.

Структурные различия отражаются и на свойствах готовых изделий. Например, ферритные отливки отличаются меньшей твердостью, чем перлитные, но при этом являются более пластичными.

Графит в виде чешуек придаёт изделию высокую прочность, сохраняя относительно хорошую пластичность. Он обладает способностью к пластической деформации при воздействии температуры, что и обеспечивает термины «ковкий». Этот термин является условным и не обозначает, что продукция может быть получена традиционным методом ковки, так как их получают путём литья.

Основные преимущества ковкого чугуна заключаются в однородности его свойств по всем сечениям и отсутствии внутренних напряжений.

Физико-механические свойства таких отливок находятся между характеристиками серого чугуна и стали. Они демонстрируют:

- хорошую текучесть в жидком состоянии;

- высокую способность поглощать вибрации при периодических нагрузках;

- превосходную износостойкость;

- заметную стойкость к коррозии, эффективную защиту от влаги и химических реагентов, включая топочный газ;

- высокую плотность — подготовленная отливка, обладая толщиной 7-8 мм, может выдерживать гидравлические испытания до 40 атмосфер.

Это делает ковкий чугун подходящим материалом для производства различных деталей в газовой и санитарной промышленности.

Важно понимать, что при низких температурах материал может проявлять хрупкость при динамических ударах.

Маркировка чугуна

Изделия из ковкого чугуна маркируются с использованием символа КС, который сопровождается цифрами. Первая группа цифр указывает на средний предел прочности на растяжение, уменьшенный на порядок, а вторая группа цифр показывает процентное содержание относительного удлинения. Например, маркировка Cr 30-6 показывает, что предел прочности при растяжении σв составляет 294 Н/мм², а относительное удлинение δ = 6%.

Согласно ГОСТ 1215-79, общее количество марок ковкого чугуна составляет 11.

Темпы механических характеристик различных марок представлены в таблице.

Разновидности ковкого чугуна

Процессы отжига и состав микроструктуры металла определяют тип ковкого чугуна как перлитный или ферритный. Также существует промежуточная стадия феррит-перлит.

Ферритный класс чугуна

Метод, описанный выше, используется для получения ковкого ферритного чугуна. Он обладает микроструктурой, состоящей из феррита (железа) с округлыми, изолированными включениями графита. При разрушении ферритная часть сплава имеет бархатистый черный цвет.

Ферритно-перлитный чугун

Металл с перлитно-ферритной структурой производит меньше углерода в виде графита, тогда как перлитный компонент остается.

Ферритно-перлитный ковкий чугун создаётся при увеличении содержания легирующих элементов, предотвращающих графитизацию. Это, в частности, может быть марганец, хром, молибден и с уменьшенным содержанием углерода и кремния, которые способствуют графитизации перлита.

Для получения ферритно-перлитного ковкого чугуна необходимо сократить время отжига и ускорить охлаждение.

Перлитный класс чугуна

Для получения перлитной структуры отливки заливаются порошком, полученным из смеси железной руды вместе с металлолом. Под воздействием высокой температуры и окисленных условий поверхность стали постепенно теряет углерод. Этот сплав может быть окрашен в серый или матовый белый цвет.

Металл имеет нерегулярную микроструктуру с концентрированным перлитом в центре слитка, тогда как на его краях восстановленный углерод уменьшается в процентном соотношении, а феррит, напротив, увеличивается.

Для достижения сплава с высокими прочностными показателями необходимо применение белого чугуна с низким содержанием углерода — не более 3%.

Свойства ковкого чугуна

Тип термической обработки, а также содержание легирующих элементов, углерода и кремния влияют на механические характеристики отожженного металла.

Чугун с перлитоидной структурой характеризуется высокой прочностью на разрыв, твердостью, износостойкими и антифрикционными свойствами, а также коррозионной устойчивостью. Однако стоит заметить, что такие материалы имеют низкие значения относительного удлинения, что также снижает их пластичность.

Ферритный ковкий чугун с желваками, напротив, обладает меньшей прочностью на растяжение, сниженной твердостью и более высоким удлинением. Несмотря на то, что ферритные сплавы имеют меньшую прочность, они также могут похвастаться высокой пластичностью.

Рассмотренный сплав выгодно отличается от стали и серого чугуна по следующим параметрам:

- Отношение предела текучести к пределу прочности у ковкого чугуна выше, чем у стали, что достигает значений в пределах 0,6-0,8 у перлитных сплавов;

- Перлитный сплав, как правило, превосходит серый чугун и даже высокопрочные конструкционные стали по твердости и прочности, достигая 630 Н/мм²;

- Ферритный ковкий сплав по относительному удлинению превосходит серый чугун в 10 раз, что указывает на его высокую пластичность.

Добавление легирующих элементов, таких как марганец, титан, хром и медь, способствует повышению износостойкости металла. Включение хрома и никеля в расплав чугуна дополнительно усиливает жаропрочные свойства материала.