Кованая сталь успешно прошла испытание временем. Испокон веков клинки производили именно из неё, и лишь с началом эпохи фабричного производства стали доступны ножи из кованой стали, которые значительно отличались по своему качеству от традиционных клинков. Основной фактор, способствующий таким изменениям, заключался в появлении нержавеющей стали, которая, как правило, не поддаётся ковке, что и привело к новым технологиям в производстве ножевых изделий.

Порошковая сталь

Любители ножевой культуры, несомненно, знакомы с одним из современных сплавов — порошковой сталью. Эта разновидность стали образуется в результате прессования и спекания смеси стального порошка с легирующими элементами. Порошковая сталь стоит значительно дороже по сравнению с обычными сталями, однако её цена оправдана благодаря своим многочисленным преимуществам. В данной статье мы постараемся подробно разобраться в том, какие именно преимущества предоставляет порошковая сталь.

Технология производства стального порошка известна уже довольно давно: по некоторым данным, она использовалась ещё в Древнем Египте для ювелирных изделий. Однако настоящий расцвет порошковой стали пришёлся на 1960-е годы, когда в Соединённых Штатах началось активное внедрение легирующих добавок, значительно увеличивающих прочность и долговечность сплавов. Начиная с начала XXI века, порошковая сталь приобрела огромную популярность среди мастеров ножей по всему миру благодаря своим уникальным свойствам, которые невозможно было достигнуть традиционными методами.

Лезвия, изготовленные из порошковой стали, характеризуются несколькими важными свойствами: высокой твердостью, повышенной стойкостью к коррозии, выдающимися показателями износостойкости, термической стабильности и длительным сохранением режущих свойств без необходимости в повторной заточке. Данные качества достигаются благодаря добавлению в сталь значительного количества легирующих элементов, таких как хром, молибден, ванадий и кремний, без ущерба для твердости. Содержание углерода в таких сплавах может достигать 4%, в то время как в обычных сталях оно составляет не более 2%, что препятствует переходу в чугун.

Ключевую роль в этом процессе играют карбиды — это твёрдые и тугоплавкие карбидные соединения. Распределение карбидов в стали является определяющим фактором её прочности. Чем больше и менее равномерно распределены карбиды, тем более хрупким может оказаться конечный продукт. Использование технологий порошковой металлургии позволяет уменьшить размер карбидов и равномерно распределить их, что значительно улучшает механические характеристики готовой стали.

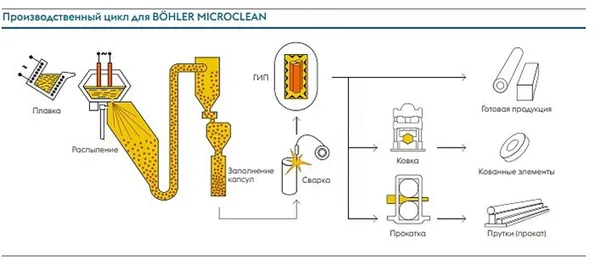

Процесс производства порошковой стали для ножей включает в себя следующие этапы:

- Сначала расплавленный состав стали распыляется посредством специального оборудования в инертной среде, такой как азот, что приводит к образованию мелких металлических порошков с равномерным распределением карбидов благодаря быстрому кристаллизации сплава;

- Далее порошок обрабатывается и помещается в вакуумную форму, изготовленную из пластичных материалов;

- Содержимое этой формы спекается под высоким давлением;

- Слиток, полученный в результате спекания, подлежит дальнейшей обработке (ковка, прокат).

В итоге получается сталь с исключительно высоким содержанием углерода и легирующих сплавов, которую возможно закалить почти до 70 по шкале Роквелла, при этом она оказывается прочнее, чем сталь, произведенная с использованием обычного процесса легирования.

Следует отметить, что порошковые стали требуют больших ресурсов для своего производства, а сам процесс является более сложным, что влияет на стоимость готовых изделий. Тем не менее, важным преимуществом является то, что в процессе производства не образуются отходы: все оставшиеся материалы могут быть переработаны в порошок, что позволяет повторно запустить цикл производства. Именно поэтому наблюдается растущий интерес среди производителей к данным процессам.

На сегодняшний день на рынке ножей представлено множество порошковых сталей различных производителей. Ведущими в этой области являются сплавы, производимые компанией Crucible Industries в США и австрийским конгломератом Böhler-Uddeholm. Хотя их свойства и качества различаются, давайте рассмотрим некоторые из наиболее популярных марок.

ZDP-189

Это знаменитая «суперсталь» из Японии, широко используемая для производства высококачественных ножей. Ножи из ZDP-189 отличаются легкостью резки и заточки благодаря высокому содержанию углерода, достигающему до 3%. Эта сталь считается одной из наиболее сбалансированных в своей индустрии, обладая твердостью до 69 по шкале Роквелла, а также высокой устойчивостью к коррозии и вибрации. ZDP-189 чаще всего можно встретить на ножах бренда Spyderco.

Еще одна популярная мартенситная сталь, разработанная выдающимися мастерами Диком Барбером и Крисом Ривом, является CPM S30V. Она представляет собой одну из лучших и наиболее распространённых порошковых сталей. Состав требует меньшего количества ванадия, что облегчает процесс шлифовки и заточки. Ножи из этой стали дозволят достичь максимально тонкой и острокой режущей кромки, что делает их идеальными для тонкой работы. CPM S30V успешно используется известными производителями ножей как в Европе, так и в Японии.

Elmax

Это европейская сталь, содержащая молибден, ванадий и хром. Она обладает высокой лёгкостью заточки, а также длительным сохранением заточки и отличной коррозионной стойкостью. Elmax считается одной из лучших сталей на рынке, её часто можно увидеть на клинках ножей, произведенных местными мастерами.

Vanax 35 — это фактически версия сталей, богатых азотом, таких как Elmax или M390 (с чуть более высоким содержанием молибдена). Vanax 75 в основном схож с Vanax 35, однако отличается составом ванадия и азота, с немного меньшим содержанием молибдена.

Обе стали отмечаются высокими механическими свойствами и устойчивостью к коррозии (даже в присутствии хлоридов) при высокой прочности в различных испытаниях (по нашему мнению, Vanax 75 может рассматриваться как одна из ведущих сталей в этой области). Это первые стали с высокой сопротивляемостью к разрывам и хорошей коррозионной стойкостью, что делает их применимыми в пищевой промышленности и в условиях обработки морской воды.

Особенности порошковых технологий

Порошковые стали классифицируются как нержавеющие легированные стали с высокими содержаниями углерода (C). Состав этих сталей различен, но объединяет их высокое содержание углерода, который является одним из ключевых элементов, повышающих прочность, в то время как хром (Cr) занимает первое место среди легирующих элементов.

Процесс производства порошковых сталей имеет свои преимущества и недостатки. К числу достоинств можно отнести следующие характеристики:

- Благодаря использованию мелких компонентов происходит практически идеальное распределение карбидов в структуре, что значительно повышает прочность сплава;

- Возможность контроля фазы добавления карбидов позволяет значительно улучшить механические характеристики;

- Порошковые сплавы прекрасно поддаются обработке, включая ковку и шлифовку;

- Закалка не только повышает твердость, но и улучшает теплотехнические и антикоррозийные свойства;

- Процесс производства является безотходным, что положительно влияет на экологическую безопасность.

Среди недостатков порошковой технологии можно выделить:

- Наличие значительного количества неметаллических включений в финальном слитке-заготовке;

- Высокая стоимость продукции, связанная с затратными процессами создания.

Некоторые другие недостатки касаются специфики технологии и требуют глубокого понимания от специалистов. Для простого потребителя, не вовлеченного в производство, такой список может быть не совсем информативен.

Где используются стали

Структура порошковых сплавов подтверждает их положительные технические характеристики, именно поэтому они относятся к категории быстрорежущих материалов и широко применяются в изготовлении инструмента для металлообработки. Высокое содержание компонентов сплава позволяет достигать необходимых характеристик в процессе производства.

Отличный материал для производства ножей

Производители ножей высоко ценят выдающиеся свойства сталей с порошковым покрытием и используют их для изготовления клинков как холодного оружия, так и ножей различных назначений. Они отмечают следующие преимущества таких сплавов:

- Обеспечивают отличную режущую кромку и длительное сохранение остроты;

- Устойчивы к различным механическим нагрузкам;

- Обладают высокой твердостью;

- Обеспечивают коррозионную стойкость;

- Показывают прекрасную стойкость к абразивному и адгезионному износу.

Используя как высококачественные, так и среднеклассные порошковые стали, мастера изготавливают долговечные и прочные режущие инструменты. В интернет-магазине Али Аскерова «КавказСувенир» можно найти удивительные ножи из порошковой стали с рукоятками, выполненными из ценных пород дерева, и ножнами из натуральной кожи.

Как изготавливают клинок

Для получения остро заточенного и прочного лезвия ножа сталь проходит несколько этапов обработки. Важнейшей частью этого процесса является подготовка металлического порошка, который затем напыляется. В результате образуются микролезвия, состоящие из отдельных металлических частиц. Эти «заготовки» подлежат дальнейшей обработке лишь в случае поступления на это конкретного заказа.

После чего порошок помещают в вакуумную форму, где происходит прессование под высоким давлением, после чего следует этап, известный как спекание. Во время этого процесса температура и давление становятся очень высокими, иногда достигая нескольких сотен атмосфер. Завершающим этапом остаётся подготовка рукоятки и выдача окончательного продукта, иногда с орнаментом на лезвии, если это предусмотрено.

Порошковая сталь Elmax – одна из самых популярных

Для производства ножей используют различные сплавы, и одним из самых часто используемых является Elmax, высококачественная порошковая сталь. Она используется не только для кухонных, но и для разделочных ножей.

Лучшие свойства Elmax

Ножи из порошковой стали демонстрируют превосходные технические свойства. Они обладают высокой режущей способностью, стойкостью к износу и неплохой коррозионной устойчивостью. В результате получаются ножи, которые отличаются прочностью, удобством в обращении и высокой ударопрочностью, что делает их менее восприимчивыми к повреждениям при динамических нагрузках. Из за своего качества, охотничьи ножи, выполненные из стали Elmax, доступны к покупке в интернет-магазине «КавказСувенир».

Что внутри порошковой стали?

Структура порошковых сталей состоит в основном из карбидов, мартенсита и различных неметаллических вкраплений. Карбиды значительно твёрже и хрупче, чем основная мартенситная структура. Количество, плотность и равномерность распределения карбидов являются основными факторами, определяющими прочность и долговечность конечного продукта, в том числе и ножа.

На первоначальном этапе все компоненты кристаллизуются в однородный сплав. Для улучшения распределения в порошковых сталях необходимо увеличить скорость и качество процесса кристаллизации.

Следующим шагом является введение сплава в виде порошка — мельчайших частиц, по форме напоминающих небольшие острия. Затем они подвергаются обработке и заливаются в форму с использованием пластикового пресса и вакуума, после чего происходит уплотнение под высоким давлением. Сталь плавится опасно на высоких температурах и давлениях. Время от времени могут добавляться различные легирующие элементы, чтобы улучшить характеристики сплава, будь то функциональные свойства или внешние качества.

Производственный процесс порошковой стали требует больше усилий и ресурсов. Технология является более сложной; поэтому конечные продукты, такие как клинки, стоят достаточно дорого. Однако значительным плюсом является то, что процесс практически безотходен и высокоэффективен: все остатки могут быть переработаны в порошки и сделан новый цикл.

Какими бывают порошковые стали?

В зависимости от классификации существуют четыре категории: премиум-класс, высокая категория, средняя и низкие категории. В данной статье мы сосредоточимся на первых двух, поскольку именно они вызывают наибольший интерес среди потребителей стальных порошковых изделий.

В числе премиум-класса стоит отметить марку ZDP-189. Эта японская «суперсталь» высоко ценится на рынке ножей. Продукция из этой стали выделяется своими высокими резательными качествами и выдающимися характеристиками, что делает её нередко дорогой, однако её свойства оставляют далеко позади многие склады стали. Ножи из ZDP-189 способны без усилий резать и сохраняют остроту даже в самых сложных условиях эксплуатации — такой результат достигается благодаря высокому содержанию углерода в сплаве, что приближает прочность стали к характеристикам чугуна. Твердость ножа из этого сплава выше средней, а сам состав сталь гармонично сбалансирован. Ножи из ZDP-189 не подвержены вибрации.

Также в данной категории следует упомянуть CPM S30V — мартенситную сталь, получившую несколько престижных наград. Этот сплав имеет меньшее содержание ванадия, что значительно упрощает процесс шлифовки и заточки. Ножи из CPM S30V позволяют добиться наиболее тонкой и острокой режущей кромки, что делает их непременным атрибутом для мастеров ножевого дела. Коррозия не влияет на такой инструмент.

В данный сегмент также входит сталь 154CM, которая не подвержена ржавчине на протяжении длительного времени и легко поддается заточке. По характеристикам она схожа с CPM S35VN, но относится к более низкому классу.

Следующая сталь, ATS-34, считается превосходной, поскольку она была разработана как японский аналог 154 CM и используется для профессионального изготовления клинков и оружия.

Выбор ножей из порошковой стали является не только затратным, но и довольно сложным процессом. Мы советуем вам обратиться к каталогам интернет-магазинов, таких как «Сибирский клинок», где представлен широкий ассортимент продукции, изготовленной из порошковой стали. Каждый бренд содержит уникальные характеристики, а также предлагает выгодные условия покупки.

Мы продолжим подробно освещать распространенные виды стали в нашем блоге, следите за новостями!

Технология изготовления порошковой стали

Прочность готового ножа во многом зависит от содержания карбидов и их равномерности распределения в матрице. Высокая доля мартенсита обеспечивает гибкость и меньшую жесткость.

Карбиды в порошковой стали представляют собой крупные частицы, которые часто имеют неравномерное распределение.

Это делает предсказание качества этих сталей достаточно сложным. Они могут вызвать трудности при шлифовке и не всегда поддаются гибкости или ломаются даже при значительных усилиях использования.

Чтобы повысить прочностные характеристики, необходимо улучшить распределение мельчайших частиц.

Как достичь этого? Технология производства довольно сложна:

Она включает в себя процесс производства карбитов как можно меньшего размера, осуществляемый через распыление стали в виде порошка, где микрочастицы напоминают стержни, что позволяет им быстрее охлаждаться и кристаллизоваться.

- Затем происходит обработка и прессование под высоким давлением.

- Далее выполняется твердый и два фазовые сплавления, в ходе которого можно вводить различные добавки для улучшения характеристик.

- Полученная из порошка сталь по прочности превосходит обычную, даже при одинаковых показателях твердости.

Порошковая сталь для ножей: плюсы и минусы

Порошковая сталь имеет как очевидные преимущества, так и некоторые недостатки. Давайте внимательно рассмотрим их.

- Дорогое производство. Создание порошковой стали требует более сложного и дорогостоящего оборудования, что делает невозможным повторение многоступенчатой технологии на обычных станках.

- Высокая цена готовых изделий. Это следствие стоимости их производства.

- Трудности с заточкой. Из-за высокой крепости металла, снимать верхний слой с него становится довольно сложно. Обычные процедуры заточки для ножей в данном случае недостаточны.

К числу достоинств порошковых сталей можно отнести:

- Гибкость;

- Прочность;

- Точность;

- Долговечность. Благодаря высоким уровням гибкости, прочности, точности и долговечности, они во многом превосходят обычные стали;

- Экологичность. Безотходное производство позволяет сократить количество отходов до минимального;

Виды порошковых сплавов для изготовления ножей

В зависимости от назначения ножа, подбирается соответствующая сталь. Существует четыре категории порошковой стали:

- премиум;

- хай-энд;

- средний;

- низкий класс.

Предлагаем рассмотреть подробнее две верхние категории.

Премиум класс

| Вид | Описание |

| CPM S30V | Данная сталь производится в США и используется для создания премиум-ножей, часто охотничьего назначения. Обладает высокой износостойкостью и легкостью заточки. |

Хай-энд

Теперь давайте обратим внимание на порошковые стали из категории «high-end». В переводе с английского «high-end» означает «высший класс». Ножи из данной категории считаются лучшими среди ножей категории «не-премиум». Как охотничьему инструменту они могут немного уступать ножам премиум-класса, но для менее требовательных владельцев такие ножи могут стать отличным выбором.

- Производство США. Данная сталь обеспечивает хорошую коррозионную стойкость и легкость заточки. Она по характеристикам очень схожа с CPM S35VN, но обладает лишь немного менее выдающимися показателями.

- ATS-34. Японская сплав, который по своим характеристикам близок к 154CM. Часто используется в профессиональных ножах с хорошими антикоррозийными свойствами и лёгкостью заточки.

- D-2. В этом сплаве низкое содержание хрома. Это создаёт предрасположенность к ржавлению, но в остальном этот сплав более твёрд и износостойкий, чем 154CM и ATS-34.

- VG-10. Японский сплав, содержащий ванадий и хром. Благодаря этому, он прочнее 154CM, ATS-34 и D-2, однако требуется частая заточка.

Рейтинг ТОП-10 лучших порошковых сталей для ножей

Порошковые ножевые стали являются отличным примером применения современных достижений металлургии. Сплавы, полученные таким способом, могут сравниться с аналогами, полученными обычным переплавом, но показывают значительно лучшие результаты как в синтетических тестах, так и в реальных условиях эксплуатации.

Для того чтобы сделать правильный выбор и подобрать нож из порошковой стали, наиболее подходящий для использования на практике, полезно изучить доступные на рынке варианты.

Основной особенностью порошковой стали является метод её производства, который, благодаря особенностям технологического процесса, не только определил название данного класса сплавов, но и значительно улучшил их рабочие параметры. В общем плане это означает, что расплав, содержащий необходимое количество компонент, помещается в специальную охлаждающую среду на основе жидкого азота.

Образовавшийся в результате резкого охлаждения металлический порошок собирается и загружается в специальные формы. Далее происходит агломерация при повышенных давлении и температуре, после чего полученные изделия отправляются на дальнейшую обработку (прокатке, ковке).

Указанный процесс обеспечивает более однородное распределение элементов, а также позволяет производителю добиться тонкого подбора компонентов. На практике это означает, что порошковая сталь, изготовленная для влажной среды, лучше защищена от коррозии, чем ее стандартный аналог. А материал, созданный на максимальную твердость, обладает гораздо большей пластичностью по сравнению с его обычной версией.

На что обратить внимание при выборе

Перед тем как перейти к списку лучших порошковых сталей для ножей, важно отметить, что, несмотря на улучшенные характеристики, эти сплавы не лишены недостатков. Технология порошковой металлургии не является универсальной, и ножи могут ржаветь при недостаточном уходе, а их заточка может быть более сложной из-за высокой твердости и общей стойкости к истиранию. Каждый нож требует регулярного ухода, и изделие из порошковой стали не обходит эту необходимость стороной. Перечисленные выше советы при выборе порошковой стали аналогичны совета по выбору обычного ножа — нужно четко понимать, для каких задач вам нужен ваш нож, какие требования вы предъявляете к его продукции, и на основе αυτά подбирать необходимые характеристики стали.

Внизу представлен выбор порошковых сталей, хотя данный список не является исчерпывающим. Каждая из стилей заслуживает внимания и подходит для своих специфических задач.

Böhler M390

Эта сталь считается одним из эталонов в своем классе благодаря превосходному сочетанию положительных эксплуатационных параметров и отсутствию значительных недостатков. Австрийские мастера создали сплав, который управляется широкими нагрузками и обладает такой распространенностью, что понятен как массовым производителям, так и частным мастерам.

Благодаря высокому содержанию углерода (от 1 до 1,9%), сталь может закаливаться до 63-65 баллов по Роквеллу. Содержимое хрома (20%), марганца, молибдена, вольфрама и других легирующих элементов позволяет ножу успешно противостоять как абразивным нагрузкам на режущую кромку, так и боковым усилиям на клинок в целом. Сталь также демонстрирует хорошую коррозионную устойчивость. Единственным недостатком сплава можно считать его сравнительно высокую стоимость, но это пара наблюдаемых на всех представителях данного класса.

CPM 20CV

Этот вариант порошкового сплава можно считать полным аналогом вышеупомянутой стали, с той лишь разницей, что он был разработан американскими металлургами компании Crucible Industries. Слова «аналог» в данном случае стоит воспринимать как подлинное обозначение, так как составы этих образцов практически идентичны, что значит, что параметры их работы тоже совпадают вплоть до момента смешивания. Даже опытный знаток ножей вряд ли смог бы отличить эти стали в слепом тестировании, так что выбор сводится к исключительно личным предпочтениям.

VANADIS 10

Эта сталь, также разработанная австрийскими производителями стали из группы Böhler, демонстрирует отличные параметры для своих целевых установок. Содержание углерода в этом сплаве составляет 2,9%, о чем свидетельствуют великолепные показатели рода твердости. Сталь закалена на уровне около 65 баллов по Роквеллу при разумной боковой нагрузке. Особенностью VANADIS 10 является высокое содержание ванадия (примерно 10%), которое добавляется для значительного повышения как твердости, так и устойчивости к износу стали.

CPM S90V

Продукция компании Crucible Industries выделяется высоким качеством и хорошо сбалансированными эксплуатационными характеристиками. Эта сталь обладает великолепной коррозионной стойкостью благодаря содержанию в своем составе как хрома, так и ванадия. Последний образует карбид ванадия, который ещё больше увеличивает стойкость стали к окислению даже в условиях активной химической агрессии, что делает её идеальной для длительного использования на рыбалке или в качестве походной столовой утвари.

Как заточить нож из порошковой стали

Несмотря на улучшенные характеристики по сравнению с обычными сталями, заточку ножей из порошковой стали необходимо производить регулярно. Здесь следует учесть, что, поскольку эти стали закалены на высокие значения, для заточки ножей необходимо использовать соответствующие расходные материалы и оборудование.

В зависимости от фактической твердости заточенной стали и её структуры, для заточки рекомендуется применять точильные камни с карбидом кремния или алмазами. Использование карбида кремния наиболее эффективно для сплавов с высоким содержанием углерода, однако они также могут обрабатывать порошковые стали.

Алмазные камни также прекрасно подходят для всех вышеуказанных марок, но могут создать микрозацепление на режущей кромке из-за недостатков работы на последних стадиях заточки. Чтобы избежать сколов, рекомендуется использовать более мягкие натуральные камни с высокой зернистостью для окончательной заточки. Независимо от того, какой тип абразивного материала вы используете, стоит помнить, что выбор абразива может оказать значительное влияние на качество заточки.