Пояснение: Я знаю о том, что все достаточно просто. При ударе молотком по остывшему металлу формируются микротрещины, которые, даже при дальнейшем нагреве, тяжело заживают, что приводит к разрушению изделия на этих участках. Вот такая ситуация.

Использование подшипниковой стали не по назначению

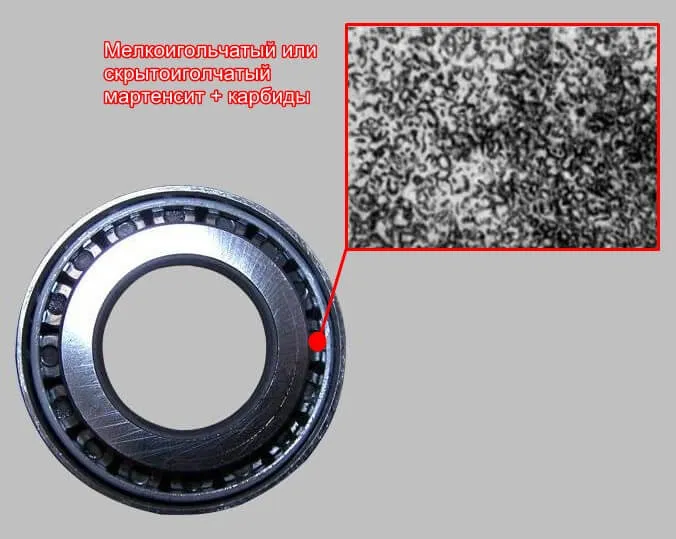

Стали, предназначенные для подшипников качения, имеют строгие требования касающиеся сочетания твердости, износостойкости и предела усталости. Эти требования достигаются за счет оптимизации химического состава стали и проведения специальных термических процессов, которые позволяют добиться нужной твердости. Обычно для стандартных подшипниковых сталей общего назначения, таких как SHC15, твердость после термообработки составляет от 60 до 64 HRC. Данная закалка сопровождается низкотемпературной закалкой при температурах от 150 до 190°C в течение 1,5-2 часов, что существенно влияет на получаемые характеристики стали.

Кроме того, подшипниковые стали должны содержать минимальное количество неметаллических включений, водостойких карбидов и других примесей, угнетающих эксплуатационные свойства и способных привести к преждевременному выходу изделия из строя.

Помимо закалки и отпусков, стали, которым необходимо обеспечивать стабильность размеров, могут подвергаться процессу холодной штамповки при температуре, приближающейся к -80°C.

Наиболее распространено использование хрома в микроструктуре подшипниковых сталей, что способствует образованию карбидов, впоследствии улучшающим твердость и износостойкость деталей, таких как шарики и ролики. Примером службы хромсодержащей стали является сталь ShCr15, которая характеризуется низким содержанием мартенсита и меньшим процентом карбидов после нагрева и последующего низкотемпературного отпуска.

Читайте также: Функции трехходового крана под прибор для измерения давления (манометра)

Свойства стальных сплавов

Обозначение подшипниковых сталей в первую очередь говорит о том, что они предназначены для производства множества важных компонентов: шариков, колец, роликов и прочих деталей, подверженных серьезным механическим нагрузкам.

Сплавы с увеличенным содержанием углерода делятся на несколько категорий:

- Специальные сплавы, необходимые для работы в условиях высоких температур и в агрессивных средах. К таким сталям выдвигаются строго завышенные требования, поэтому они должны обладать устойчивостью как к нагреву, так и к коррозии.

- Стальные сплавы, используемые в нормальных эксплуатационных условиях. Эти сплавы применимы в различных отраслях и могут содержать в своем составе хромомарганец, молибден или кремний.

К числу популярных подшипниковых сплавов можно отнести следующие марки стали: 11Х18М-ШД, ШХ15, 95Х18Ш, ШХ20СГ, 8Х4М4ВФ1Ш. Наличие аббревиатуры «ШД» в названии указывает на то, что данный сплав был получен с применением метода вакуумно-дугового рафинирования, в то время как «SH» указывает на использование технологии электроскребления в процессе его производства.

Главные характеристики таких металлических сплавов зачастую схожи с составом сталей инструментального назначения.

Обозначение сталей с легирующими элементами

Классификация легированных сталей делится на несколько категорий, а их обозначения имеют четкие правила. Эти обозначения позволяют относительно легко определить конкретный сплав и его ключевую область применения. Первая часть надписи содержит число (одного или двух значных), указывающее на содержание углерода в стальном сплаве. Если два числа, то указывается средний процент; если одно — то в десятых долях процента. Основные категории сталей, не имеющие цифр вначале, подразумевают содержание углерода примерно в пределах 1%.

Примером может служить обозначение стального сплава. Буквы, следущие за цифрами, указывают на состав сплава, и могут содержать также номер, представляющий информацию о ключевых компонентах. Если цифра имеется, она обозначает (в целых числах) среднее содержание данного элемента; если обозначение отсутствует, элемент присутствует в диапазоне от 1 до 1,5%. При этом, для некоторых сталей в конце маркировки может стоять буква «А», что указывает на их высокое качество; к этой категории относятся как углеродистые, так и легированные сплавы. По классификации, стали, доля серы и фосфора в которых не превышает 0,03%, также относятся сюда.

Свойства стальных сплавов

Уже свое обозначение подшипниковые стали позиционируются как необходимые для производства ключевых деталей, таких как шарики, кольца, ролики и множество других компонентов, находящихся под высоким давлением и нагрузками.

- Сплавы, предназначенные для работы в высоких температурах и агрессивных средах, должны соответствовать строгим требованиям к устойчивости при нагревании и к коррозионным эффектам.

- Стальные сплавы, предназначенные для стандартных эксплуатационных условий. Металл может быть многофункциональным и использоваться в различных отраслях, включать в себя такие компоненты как хромомарганец, хром, молибден, кремний.

Перечисленные подшипниковые сплавы включают такие марки стали как 11Х18М-ШД, ШХ15, 95Х18Ш, ШХ20СГ и 8Х4М4ВФ1Ш. Как уже упоминалось, «ШД» указывает на сталь, произведенную специализированным методом вакуумно-дугового рафинирования, тогда как «SH» обозначает электроскребление. Заключительным этапом является то, что основные характеристики таких сплавов для подшипников во многом схожи с инструментальной сталью.

Характеристики подшипниковых сплавов

Подшипниковая сталь, используемая для изготовления подшипников качения, подлагается ко многим регулярно изменяющимся нагрузкам. Каждое повторяющееся давление на область ролика или шарикового кольца вызывает локальные напряжения.

Иногда напряжения могут достигать до 500 кгс/см², что в свою очередь может причинить незначительную деформацию прокатного элемента. Сначала это не представляется проблемой, однако при регулярных нагрузках в будущем начинают появляться трещины.

В процессе работы подшипники также претерпевают значительную степень износа, что в свою очередь приводит к образованию трений на их поверхности. Износ возникает из-за натяжения и трения во время рабочих процессов, и мелкие частицы, действующие как абразив, могут отсоединяться в процессе работы, провоцируя преждевременный износ.

- химические характеристики среды, где работает деталь;

- качество сборки самого изделия;

- количество абразивных частиц в изделии.

Если в процессе функционирования детали подвержены интенсивному износу, то они могут выйти из строя в несколько раз быстрее, чем будут подвергаться усталостной деформации. При комбинированных нагрузках срок службы стали значительно сокращается.

Поскольку все компоненты крепко контактируют друг с другом, необходимо, чтобы подшипниковая сталь изготавливалась без сторонних примесей. Однородность сплава критична, так как даже небольшие отклонения в материале на этапе эксплуатации способны вызвать возникновение трещин и другие дефекты. Все подшипниковые стали обязаны проявлять низкую хрупкость и должны характеризоваться высокой усталостной прочностью в металлах. По требованию постановки, сплавы должны быть стойкими к механическому износу и иметь высокие показатели твердости.

Требования к химическому составу

- кремний;

- серу;

- углерод;

- марганец;

- хром;

- медь;

- фосфор;

- никель.

В зависимости от типа стального сплава, содержание всех этих компонентов должно строго контролироваться и находиться в определенных пропорциях. Например, в сплаве ШХ15СГ может быть от 0,4 до 0,65% кремния, а также от 0,95 до 1,05% углерода. В то время как сталь ШХ15 содержит 0,17-0,37% кремния и аналогичное содержание углерода.

Высокое содержание углерода в подшипниковых сталях качения придаёт сплавам хорошие эксплуатационные качества, особенно по отношению к износостойкости. Углерод оказывает значительное влияние на прочность детали после термической обработки. Процесс термообработки используется также для стабилизации геометрии в высоких температурных режимах обращения выше 100 градусов Цельсия. С одной стороны, учитывая, что термическая обработка максимально стабилизирует структуру, она может также негативно сказываться на твердости стальных сплавов.

Марганец и хром добавляют в подшипниковую сталь, улучшая их характеристики, что в свою очередь обеспечивает большую твердость и стойкость к износу. Молибден, в свою очередь, добавляется в состав сплавов для подшипников, чтобы гарантировать долговечность готовых изделий. Важно помнить, что хотя многие из добавляющих компонентов являются обязательными, их количество должно строго регулироваться, так как избыток может стать критически неблагоприятным для итоговых характеристик.

Компоненты с негативным влиянием

- Медь. Этот элемент, хотя и повышает прочность готовых изделий, является опасным при повышенном содержании, так как способствует образованию трещин и надрывов.

- Фосфор. Данное вещество снижает прочность на изгиб и повышает хрупкость материала. В определенном количестве фосфор может быть полезным, но он также увеличивает восприимчивость стали к гибким динамическим нагрузкам.

- Азот, олово либо мышьяк. Даже в минимальных долях данные компоненты способны вызвать окисление металла.

- Никель. Излишнее содержание никеля в стали исследуется как негативный фактор, так как оно может существенно уменьшить твердость сплава.

- Сера. Хотя мнения производственников разделяются по этому поводу, отечественные изготовители металла избирают не использовать сера в количестве более 0,15%, потому что избыток этого элемента может трактоваться как угроза быстрого усталостного разрушения детали.

Какие общие требования предъявляют к материалам

Сепараторы, втулки и тела качения имеют разные задачи и следовательно различия в предъявляемых требованиях к ним. Например, сепараторы должны обладать прочностью, стойкостью к износу, устойчивостью к вибрациям, а также иметь низкий коэффициент трения и высокую стабильность размеров. Обычно для их изготовления используются низкоуглеродистая сталь, нержавеющая сталь, латунь или полимерные композиции.

Что касается втулок и тел качения, они тоже должны быть прочными, долговечными, износостойкими и стабильными в эксплуатации, отличаясь при этом высокой точностью размеров и способностью выдерживать ударные нагрузки. Материал их изготовления подбирается с учетом специфики условий, в которых планируется использовать конечный продукт.

Как изготавливают подшипники

Процесс изготовления сепараторов занимает минимальное время — до 5 дней. В этом случае применяются разные методы производственной обработки:

- Для изготовления стальных частей чаще всего используют штамповку; исключение составляют лишь сепараторы для крупногабаритных подшипников, которые производятся с применением механической обработки. Заготовки получаются путем вырезания из стали, затем в них пробиваются отверстия для установки тел качения, после чего они формируются с помощью штампов и подвергаются шлифовке до достижения нужной формы.

- Сепараторы из полимеров получают способом литья под давлением, что позволяет добиться сочетания упругости и прочности за счет особенностей материала.

- Латунные сепараторы создаются посредством механической обработки заготовок, что способствует придаче готовым изделиям характеристик, подходящих для работы в сложных условиях.

В зависимости от точности, прокатные элементы могут производиться за срок до 25 дней. Однако создание сферических элементов индивидуально сложнее, чем производство цилиндрических. Стальной пруток сначала разрезается, затем прессуется в сферическую форму, шлифуется и проходит термическую обработку.

Процесс изготовления колец может занимать около месяца, включая разрезку стальной трубы на заготовки, формирование ее в необходимую конфигурацию, термическую обработку, шлифовку и полировку для достижения заданной гладки и чистоты поверхности.

Что ухудшает характеристики подшипников

Присутствие в составе стали серы, фосфора и кислорода негативно сказывается на эксплуатационных характеристиках подшипников. Эти компоненты могут попадать в исходный металл через руду или специальные огнеупорные материалы в печах для плавления, где потом остаются и активируются в реакциях с металлическими составляющими. Для устранения подобных вредных примесей подшипниковые стали подлежат дополнительной переработке, где важными являются такие методы как вакуумная переплавка или электропокрытие.

Из каких материалов изготавливают подшипники

При выборе материала для подшипников, обязательно учитываются области применения и условия, в которых они будут эксплуатироваться. Основной акцент делается на втулках и телах качения:

- При рабочей температуре до +120 °С в неагрессивных условиях особенно подходит высокоуглеродистая хромистая сталь. Для увеличения твердости, такие изделия подвержены поверхностной или объемной закалке. К примеру, шарики, кольца толщиной до 10 мм и ролики диаметром до 22 мм часто изготавливаются из стали ШХ15.

Сталь типов SchC15CG или SchC20CG предназначена для использования в более толстых кольцах или роликах с увеличенным диаметром. Специфика рельсовых подшипников требует особого подхода к закалке: они закалены индукционным методом и создаются из стали ShC4.

Выходя за пределы температуры +120 °C, детали из стали должны подвергаться специализированной термической обработке (стабилизации), что помогает избежать потери твердости и размеров.

- Для подшипников, которые испытывают на себе ударные нагрузки, целесообразно использование низкоуглеродистых сталей с поверхностной цементацией, имеющих вязкую сердцевину. К ним относится, например, хромистая сталь 20Х, хромомолибденовая 20ХМ и никельхромомолибденовые стали 20ХН2М, 20Х2Н4А или 18Х2Н4МА.

- Подшипники, работающие в диапазоне температур от +150 до 500 °C, должны сохранять свои свойства и размеры. Такой характеристикой обладают стали с высоким содержанием кремния, вольфрама и молибдена, например, 8Х4М4В2Ф1-Ш или 8Х4В9Ф2-Ш. Подходящим вариантом будут также нержавеющие жаропрочные стали.

- Подшипники, предназначенные для работы в агрессивных условиях, должны создаваться из коррозионностойких сталей с высоким содержанием хрома, такими как 95Х18.

- Для применения подшипников с повышенными требованиями к надежности, используются стали, содержащие минимальное количество неметаллических добавок, как, к примеру, ШХ15-Ш или ШХ15-ШД.

Качество стали для подшипниковых деталей должно быть строго определено условиями их эксплуатации.

Также имеется несколько вариантов выбора материалов для круглых сепараторов:

- Для штампованных стальных сепараторов целесообразно использование малоуглеродистых, холодно- или горячекатаных сталей, таких как 08кп, 10кп или 10пс.

- Стальные сепараторы, испытывающие агрессивные условия, вероятнее всего, будут произведены из нержавеющих сталей, таких как 08Х18Н10. Нержавеющие круги также могут служить хорошей основой.

- Стальные сепараторы, который прошли механическую обработку, обычно изготавливаются из конструкционных сталей, например, сталь 30.

- Латунные конструкционные сплавы, получаемые в процессе механической обработки, могут быть изготовлены из сплавов таких как ЛС59-1 или ЛС59-1Л.

Существует много различных опций для выбора материалов для компонентов подшипника, и окончательный выбор зависит от области применения и определенных условий работы.

- Трубы профильные прямоугольные от поставщика адронного коллайдера?

- Электросварная стальная труба

- Горячекатаный лист

- Холоднокатаный лист

- Шестигранник стальной

- Арматура а500с оптом

- Стальная труба оптом

- Металлопрокат оптом

- Где купить оцинкованные листы?

- Купить электроды

- Двутавровая балка

- Стальной уголок

- Листовая низколегированная сталь

- Бесшовные стальные трубы

- Арматура А1 оптом

- Арматура А3 оптом

- Стальная проволока

- Стальная квадратная труба

- Купить профнастил

- Арматура в Москве

- Оцинкованный лист 0.5 мм

- Оцинкованный лист 0.7 мм

- Оцинкованный лист 1 мм

- Виды и особенности ножничных подъемников

- Сфера применения подъемных столов

- Конструкция ножничного подъемного стола

- Чем ножничные подъемные столы отличаются от других видов подъемников

- Как изготавливаются подъемные столы

- Ремонт и техническое обслуживание подъемных столов

- Типы опор наружного освещения: фланцевые и прямостоечные

- Как изготавливают опоры освещения

- Защитные покрытия опор освещения

- Опоры освещения: стальные или железобетонные?

- Антивандальные опоры освещения

- Опоры освещения для парков

- Опоры для освещения дорог

- Опоры освещения на несколько рожков

- Изготовление лестниц из нержавеющей стали

- Закладные детали фундамента

- Сталь разных производителей: что мы из нее изготавливаем

- Марки стали, которые мы используем в металлопрокате

- Доклевеллеры и направляющие для колес — два атрибута крупных перегрузочных пунктов

- Перегрузочные мосты: виды и характеристики

- Подъемные столы по индивидуальному заказу

- ГОСТ 16523: чем отличаются редакции документа 1970, 1989 и 1997 года

- Элементы благоустройства городской среды

- Ограждения из нержавеющей стали

- Облицовка строительных конструкций нержавеющей сталью

- Металлоконструкции для сбора мусора: урны и мусорные баки

- Металлические остановки общественного транспорта

Выплавка

На территории России и в других странах постсоветского пространства подшипниковые стали для качения в основном выплавляются в электродуговых печах. На долю кислотных печей в производимом сплаве приходится лишь 10%. Этот процесс может включать либо активное плавление, либо восстановление кремния, оба из которых показывают эффективные результаты в металлургии. В активном процессе вводятся известняк, руда и другие нужные материалы прямо в плавку.

При этом важно отметить, что потенциал окисления кремния колоссален, его способность к сокращению неповторима, и именно поэтому подвижность шлакового потока снижается. Процесс восстановления позволяет избежать вмешательства посторонних веществ во время плавления.

Кремнезем играет важнейшую роль, так как он обеспечивает эффективное насыщение шлаковой массы при повышении температуры.

Электродуговые печи могут перерабатывать руды с синтетическим шлаком, содержащим значительное количество оксида алюминия. Шлак, прежде чем попасть в ковш, проходит специальную обработку в других установках. Кроме того, металл можно переработать из шлака самой печи, что также предполагает возможность повторной плавки и введения нового рабочего материала.

Раскисление становится возможным за счет добавления алюминиевых гранул. После плавки подшипниковые стали могут проходить быструю обработку следующими методами:

- электрошлаковой переработкой;

- вакуумными обработками;

- процессом плазменного рафинирующего переплава.

Из-за строгих нормативов на содержание вредных примесей, наиболее практичным считается создание свежей шихты. Отходы применяются только для выплавки сталей с высоким содержанием легирующих элементов, а в случаях большой доли отходов выбирается процесс переплавки. Вместимость используемых печей чаще всего колеблется от 10 до 200 тонн, и они должны иметь надежную обкладку. После выплавки стали с вредными компонентами, требующими тщательного контроля, металл должен пройти несколько промывочных плавок.

Качественный груз должен быть создан из переработанной углеродистой стали, что также исключает содержание чугуна. Углерод можно вводить в процесс как кокс или лом. Его уровень в шихте составляет до 1,2-1,3%. Окислительный шлак быстро окисляет фосфор в процессе плавления.

Примеси окисляются путем взаимодействия с железной рудой и кислородом в газообразной форме. Поскольку подшипниковые стали чувствительны к образованию пор, присутствие водорода в процессе плавления должно быть минимальным. После очистки окислительного шлака и науглероживания металла ванна нуждается в раскислителях для дополнительно созданного металла.

Маркировка и марки

Базовые стальные сплавы для подшипников в большинстве случаев делятся на:

- универсальные соединения:

- ШХ15 и ЩХ20СГ;

- металлы для сред с химическими воздействиями (также выделяется 9Х18);

- материалы для подшипников, работающих под динамически варьирующимися нагрузками (в том числе 20Х18Н4А, 18ХГТ, 20Х18Н4ВА).

В последнем случае может производиться дополнительное науглероживание. Глубина этого процесса может варьироваться от 0,08 до 0,35 см. В некоторых случаях происходит также создание дополнительной обработки поверхности для увеличения усталостной прочности. Стали 20Х18Н4А и 18ХГТ, а также 95Х18 маркируются согласно общепринятым правилам, как и другие конструкционные сплавы.

Однако марки стали SHC обозначаются иначе. Буква «SH» указывает на принадлежность к подшипниковой категории. Символ «X» обозначает наличие хрома, а последующие цифры указывают на процентное содержание хрома в десятых долях. Тем не менее, состав углерода в каждом случае остаётся примерно на уровне 1 процента.

Иногда на упаковке и маркировке может быть указана информация о концентрации кремния и марганца, соответствующая стандартам государства.

В случае использования специализированных методов плавления, после дефиса в маркировке могут находиться дополнительные обозначения. Буква «W» обозначает металл, полученный методом электролитической плавки, «D» указывает на двойную плавку, «B» — на металл, вакуумированный вне печи, а «PV» может означать использование процессов прямого восстановления.

Применение

Подшипниковые стали в первую очередь находят своё применение в производстве подшипников качения, а также других подшипниковых изделий, таких как шарики, радиально-упорные шарикоподшипники и самоустанавливающиеся подшипники. Они служат основными компонентами не только для подшипников, но и для внутреннего кольца, что обеспечивает их долговечность, стойкость к износу и высокое качество. Однако перечень применения подшипниковых сталей не ограничивается только этими категориями.

Кроме этого, они активно используются в производстве множества других изделий. Так, подшипниковые стали очень часто используются для создания кухонных ножей и других предметов для домашнего обихода. Для ножей предпочтение отдается хромистой стали ШХ15, которая отличается низким содержанием легирующих элементов. Этот сплав обеспечивает стойкость к коррозии, невысокий уровень износа, и имеет высокие значения твердости.

Термическая обработка может увеличить твердость материала без ущерба для пластичности и вязкости.

Поскольку возможности использования подшипниковой стали достаточно широки, из них можно изготавливать:

- шарики и ролики;

- плунжерные втулки;

- клапаны для насосов;

- толкающие ролики;

- цельнокатаные кольца.

Подшипниковая сталь для ножей

Широкий спектр подшипниковых сплавов находит применение в производстве ножей и других домашних приспособлений. Для создания ножей чаще всего задействуют низколегированную чромистую сталь, известную как ШХ15.

Эта сталь отличается повышенной твердостью, стойкостью к износу и защитой от коррозии. Кроме того, легированная сталь выделяется хорошей стойкостью к различным термическим обработкам. После термической обработки твердость стали возрастает, но в то же время сохраняются механические свойства, такие как пластичность и вязкость. Лезвия, созданные из подшипниковой стали, подвергаются закалке при температуре 825-855 градусов.

Преимущества и недостатки

- однородная структура;

- повышенная выносливость;

- хорошая податливость;

- высокая твердость;

- износостойкость;

- устойчивость к смятию;

- возможность заточки до тонкой кромки.

Готовые изделия из подшипниковых сплавов могут служить долгие годы даже при активной эксплуатации.

Но есть и недостаток: процесс закалки усложнен. Хотя сталь ШХ15 достаточно универсальна и не высокая в цене, она нуждается в квалифицированном подходе и точности в процессе ковки. Специфика заточки ножей требует особого внимания и аккуратности на протяжении всего времени их использования.

Выводы

Марки подшипниковых сталей отличаются восхитительными эксплуатационными характеристиками и могут использоваться не только по назначению, но и в различных других областях применения. Гибкость этих сплавов и высокий уровень износостойкости обеспечивают им длительный срок службы даже в условиях значительных нагрузок. Поэтому, для выбора подшипниковых сплавов при Профессиональной производственной деятельности, критически важно учитывать характеристики конечных компонентов и их технические параметры.

Библиография и использованные источники:

- Технология металлов и других конструкционных материалов / В.М. Никифоров. — Москва: РГГУ, 2006.

- Повышение способности металлов к пассивации применением комплексных добавок / Е.И. Тупикин. — М.: АСВ, 2009.

- Обработка конструкционных материалов / Е.Н. Тронин. — М.: Высшая школа, 2004.

Лом подшипников

В различных отраслях промышленности постоянно существует выраженный спрос на подшипники. Центры по переработке вторичных материалов также высказывают большой интерес к данному продукту. Подшипники отличаются по содержанию материалов и сплавов, в зависимости от конкретной модели:

Таким образом, чувство возможности сдачи подшипников в качестве лома может принести значительную выгоду, по уровню цен со стоимостью отходов цветных металлов.

Источник качественной легированной стали

Ценность подшипников, которые используются со времен советской эпохи, зависит от качества исходного металла. Для методов переработки существует отдельная категория 3B3, подходящая для металлолома, который включает массивные конструкции или отдельные детали из легированной стали.

Читайте также: Как согнуть оргстекло в домашних условиях

Как происходит разделение лома подшипников на производстве и в чем именно заключается данный процесс.

Обычно основные компоненты таких изделий, как шарики, втулки и ролики, создаются из подшипниковых сталей, которые получили высокую популярность и распространение.