Если вам требуется доска для хранения инструментов, рекомендуется приварить вертикальные планки к задней панели верстака, после чего можно закрепить фанерную панель к этим планкам.

Металлический слесарный верстак своими руками

Каждому сварщику, токарю, или просто любителю работы с металлом непременно нужен надежный верстак, на котором можно выполнять различные операции, такие как обработка, заточка, резка и шлифовка. В этом контексте верстак становится передовым рабочим местом, которое, в отличие от деревянной конструкции, обычно имеет металлическую рабочую поверхность. Это решающее отличие обеспечивает большую долговечность и устойчивость к нагрузкам, которые могут быть связаны с работой с тяжелыми металлическими заготовками.

Многие любители делать что-либо своими руками, в особенности в формате DIY (сделай сам), предпочитают не приобретать, а самостоятельно строить верстак. Причин для этого несколько. Во-первых, затраты на создание металлического верстака собственными руками часто бывают существенно меньше, чем при покупке готового решения. Во-вторых, у вас есть возможность реализовать собственные дизайнерские идеи и адаптировать конструкцию под личные нужды. В-третьих, если вы выполните процесс сборки правильно, качество самодельного верстака может значительно превышать качество заводского. Для создания подобного верстака достаточно нескольких инструментов, навыков сварки и резки, а также доступа к обычному металлу.

При проектировании верстака важно разбить его на секции для удобства сборки и учесть несколько ключевых моментов:

- Станина: это тот элемент, на котором ведутся все основные работы. Для ее создания рекомендуется использовать лист металла толщиной 30–40 мм. Каркас можно собрать из квадратной трубы, что позволит снизить затраты, либо использовать уголок, но это может увеличить цену. Размеры верстака, такие как длина и ширина, должны отражать особенности рабочего пространства: если свободной площади достаточно, разумно будет создать верстак большего размера, например, 70 на 200 см.

- Соединения: для крепления компонентов можно использовать болтовые соединения или сварные швы. Сварка предпочтительнее, так как с течением времени болты могут ослабнуть, делая конструкцию менее устойчивой и даже опасной. Однако для больших размеров верстака лучше выбрать именно болтовые соединения, так как они обеспечивают достаточно высокую надежность.

- Жесткость конструкции: лист металла, используемый для станины, должен быть жестким, чтобы избежать деформаций под ударами молотка и нагрузками от инструментов.

- Кузнечное дело: если верстак будет эксплуатироваться в кузнечных работах, рекомендуется установить небольшую часть столешницы из значительно более толстого листа (30–40 мм) и добавить жесткость каркасу с помощью дополнительных перемычек.

- Форма стола: форма стола может быть различной в зависимости от задач и доступного пространства; впоследствии можно пройтись по различным вариантам установки тисков и другого оборудования.

- Полки: под столом можно организовать полки для хранения инструментов и заготовок. Оптимальным решением будут выдвижные ящики, которые помогут поддерживать порядок, хотя создание ящиков может потребовать значительного времени и усилий.

- Ниша для ног: рекомендуется оставить место для ног, чтобы избежать травм при работе. Важно помнить о том, чтобы под верстаком не осталось острых углов и заусениц. После сварочных и резательных работ необходимо тщательно убрать заусенцы и острые концы, чтобы минимизировать риск травм при работе.

- Подвешивание инструментов: стены вокруг рабочего места идеально подойдут для подвешивания различных инструментов. При этом важно учесть, чтобы инструменты не падали на мастера во время работы из-за вибраций.

- Заземление: верстак обязательно должен быть заземлен, так как без этого существует риск электрического удара в случае утечки напряжения.

- Освещение: следует обеспечить адекватное освещение рабочего места и предусмотреть достаточное количество розеток для подключения электроинструмента. Если возможно, рекомендуется сделать вытяжку для безопасного удаления вредных газов, выделяющихся в процессе сварки.

Верстак своими руками

Первым шагом в процессе создания верстака является определение его будущего местоположения и возможность установки на прочную основу. Если конструкция разрабатывается для углового пространства, самые первые шаги следует начинать с самих стен, которые должны обеспечивать необходимую прочность.

Такой подход позволяет вносить изменения в процессе работы, однако, если у вас недостаточно опыта, целесообразно выбрать другой вариант. Оптимальным решением будет построить верстак по заранее подготовленным чертежам; хотя стоимость такого подхода может быть выше, зато это значительно упрощает весь процесс, так как размеры и тип материалов уже четко определены.

В качестве основания используются уголки размером 35 предоставляющими прочность конструкции. Рабочая поверхность, сделанная из дерева или композитных материалов, должна быть толщиной 3 мм, а под ней располагаются прочные панели толщиной 60 мм для более высокой жесткости. Крепление стола может производиться с использованием более тонких уголков, так как нагрузка при этом будет минимальной, однако для остальных полок лучше использовать фанеру толщиной 10–20 мм, и ящики рекомендуется создавать из стальных листов толщиной 2 мм. Размеры верстака приведены ниже инструкцией.

Высота и ширина стола, а также тисков могут варьироваться и регулироваться в зависимости от необходимости. Кроме того, потребуются следующие материалы:

- Уголок 35 мм, толщина стенок хотя бы 5 мм.

- Уголок 20 мм для каркаса.

- Для опорных ножек хорошо подходят пластины из кусков стального листа для крепления верстака к полу.

- Фанера

- Брус 60 х 40 мм

После того как каркас будет готов, необходимо очистить металл. Чтобы предотвратить коррозию, конструкцию следует покрыть двумя слоями грунтовки для металла, а затем окрасить. Деревянные составляющие также требуют грунтовки и, если возможно, защитного покрытия, чтобы служить долго, не впитывая влагу и не подвержаясь гниению.

Читайте также: Строительство капота циклона своими руками: Планы и диаграммы

Когда грунтовка высохнет, части стола можно интегрировать в финальную конструкцию. Рекомендуется просверлить отверстия в начале и конце каждой доски и прикрепить их к основанию металлическими шурупами. Защитный экран от ударов молотком ставится на доски и фиксируется саморезами. Все полки закрываются фанерными щитами и закрепляются согласно вашему усмотрению. После этого можно перейти к изготовлению ящиков из металлического листа.

Когда лист будет подготовлен в соответствии с замыслом, согните боковые стенки и приварите их к основанию. Строение ящика станет следующим этапом работы:

На передней панели приварите ручку, для удобства выдвижения ящика. Перед сборкой рекомендуется покрыть и покрасить раму в том же порядке, что и сам каркас. Готовые ящики можно разместить на верстаке.

Стоит отметить, что в этом верстаке отсутствуют ножки. Хотя это может быть не очень удобно, такая конструкция позволяет значительно увеличить пространство для хранения инструментов и заготовок. Тиски, дрель, и различные инструменты можно непосредственно фиксировать на данном верстаке.

Слесарный стол

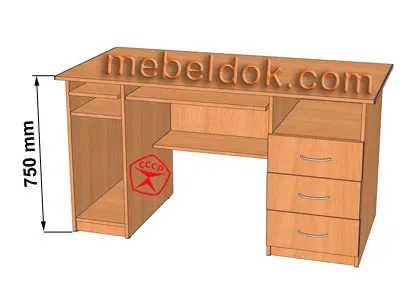

Тем, у кого ограниченные площади для установки верстака, удачно подойдет конструкция, совмещающая компактный верстак с элементами рабочего стола. На таком столе можно удобно размещать наиболее важные инструменты и оборудование. Конструкция может быть такой:

Такой стол можно изготовить из уголков 60 x 60 или 70 x 70. Угловые элементы соединяются таким образом, чтобы образовать прямоугольник. На нижней части стола могут быть закреплены доски или фанера, но перед этим важно просверлить отверстия в нижней части уголка для надежного крепления стола к полу.

Рекомендуется покрыть конструкцию грунтовкой и краской. Если верстак будет находиться в сухом и отапливаемом помещении, можно сэкономить средства, не окрашивая поверхность. Доска для столешницы должна быть толщиной 6–7 мм, под которую нужно подложить несколько брусков для предотвращения вибраций, возникающих при ударах молотком и применении электроинструментов. Закрепите деревянную доску с помощью саморезов или металлических винтов.

Все размеры конструкции могут быть индивидуальными и подбираться мастером по своему усмотрению.

Эта конструкция обладает значительным преимуществом, так как занимает мало места, что делает ее удобной для новичков в слесарном деле.

Как сделать слесарный верстак своими руками

Каждому мастеру необходимо своё удобное рабочее место. Создание собственного верстака не только позволяет сэкономить средства, но и оптимально разместить оборудование в вашем пространстве. В отличие от промышленного оборудования, которое имеет фиксированные размеры и может привести к трудностям в размещении, самодельный верстак можно настроить под свои нужды.

Если вы планируете заниматься деревообработкой, то лучше всего изготовить настоящий верстак для этого. Однако если ваша деятельность более разнообразная и включает в себя работы с металлом, стоит рассмотреть металлический вариант. При определении оптимального размера устройства следует обратить отдельное внимание на конструктивные особенности:

- Станину верстака оптимально изготовить из металлического уголка или квадратного сечения трубы. Необходимо выбирать сталь толщиной от 3 до 5 мм и шириной 30–50 мм.

- Конструкция стационарного верстака должна быть сварной; использование болтовых соединений может снизить жесткость и вызвать дополнительные трудности в эксплуатации.

- Рабочая столешница должна быть изготовлена из листа металла, причем при выборе его толщины важно учитывать жесткость и возможность устранения вибраций.

- Если планируется, что часть заготовок будет подвергаться ударам, часть столешницы необходимо изготовить из металла толщиной не менее 15 мм для обеспечения прочности.

- Форма столешницы может варьироваться, но П-образные конструкции менее удобны для работы. Если верстак будет оборудован дополнительным оборудованием, стоит размещать его на торцах.

- Выдвижные ящики для хранения инструментов и заготовок предпочтительны, так как это поможет избежать попадания стружки внутрь.

- Тумбочки под столом не должны занимать все доступное пространство; рациональное использование пространства позволяет органично разместить прочие элементы конструкции.

- Поверхность столешницы должна быть ровной, чтобы исключить образования углублений и бортиков. То же самое касается покрытий и пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола обязательно должны быть заземлены. Комфортные условия работы также включают в себя наличие достаточного количества розеток и освещения.

Этап проектирования

Процесс создания верстака своими руками начинается с разработки детального проекта. У домашнего мастера есть два направления — он может построить оборудование прямо на месте или следовать готовому плану. В первом случае ножки верстака крепятся непосредственно к полу, а основные детали конструкции привариваются к ним.

Также возможен вариант, когда верстак будет крепиться к стене, к которой будет примыкать один из основных компонентов. Преимущества этого метода заключаются в том, что позволяет быстро вносить изменения в конструкцию.

Однако следует учитывать возможные недостатки: недостаток продуманного дизайна может привести к созданию менее устойчивой конструкции.

Второй вариант — заранее нарисовать план будущего верстака и выбрать соответствующие материалы. Хотя стоимость готового оборудования может быть выше, конструкция будет более продуманной и устойчивой. Здесь опять же, лишь хозяин решает, каким образом он будет двигаться в процессе работы.

Рекомендации по изготовлению

Теперь давайте непосредственно обсудим, как создать верстак своими руками. Дизайн и размеры могут быть выбраны по вашему усмотрению. По желанию, можно построить даже складной верстак, но в большинстве случаев будет удобнее иметь более стационарные конструкции. Для рамы стоит использовать планку толщиной 5 мм размером 35 мм, так как она обеспечит достаточную жесткость.

Верстак должен состоять из досок и быть покрыт листом металла толщиной около 2 мм. Особое внимание следует уделить качеству древесины, которая должна быть качественно просушена, чтобы в дальнейшем поверхность под покрытием не искажалась.

Каркас полки и другие элементы меньше жесткости можно делать из уголков 20x20x3 мм. Кроме того, стоит использовать древесину толщиной около 20 мм для остальных компонентов конструкции, которые затем можно обшить листами стали. Для остальных полок в качестве материала используют фанерные листы.

Необходимую длину отрезков уголка следует отрезать, а затем произвести сварку. Опорные металлические пластины, прилегающие к ножкам, должны обеспечивать высокую степень устойчивости конструкции.

Их также можно закрепить к полу с помощью анкерных болтов или болтов с шестигранной головкой.

Выбор крепежных компонентов должен зависеть от типа покрытия пола, на котором будет стоять верстак. На завершающем этапе изготовления каркас подвергается покраске для защиты от внешних воздействий.

Для сборки верстака необходимы следующие материалы:

- Металлический уголок 20х20 мм.

- Доска толщиной 50 мм.

- Стальной лист толщиной 2 мм.

Перед началом сборки деревянные элементы должны быть обработаны огнестойким композитом, который защитит их от искр и разрушительных воздействий насекомых. Когда доски полностью уложены, сверху устанавливается металлическая плита, которая будет ухаживать за устойчивостью конструкции.

Затем вокруг верстака закрепляется уголок 20×20, который прикручивается к основанию. Для удобства использования устройства желательно применять крепеж с винтовой головкой.

При создании ящиков вырежьте металлический лист в соответствии с необходимыми размерами и придайте ему нужную форму. Затем останется только приварить углы и зафиксировать все на направляющих верстака. По завершении всех строительных работ приступите к установке дополнительных компонентов.

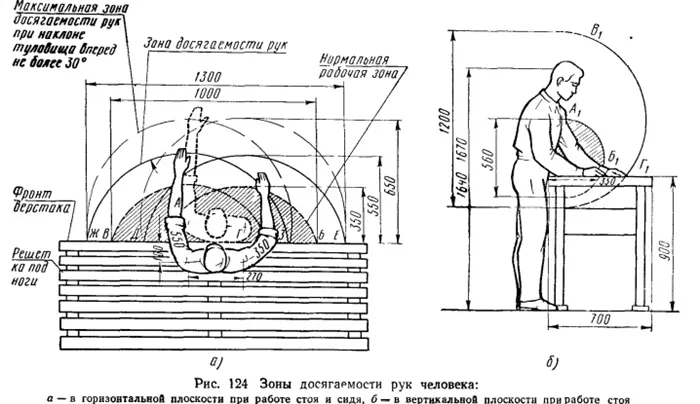

Подготовительный этап

Качественное планирование является залогом успешной реализации любого проекта. Размер верстака должен адекватно соответствовать размеру помещения, а также учитывать рост мастера, в то время как дизайн должен отражать тип выполняемых работ. Стол может быть прямоугольным, либо наклонным — U-образные формы считаются не самым удачным выбором.

Кроме того, вы можете воспользоваться компьютерным проектированием. Существует множество программ для создания 3D-моделей, таких как Компас 3D, SOLIDWORKS, AutoCAD, в которых размещены библиотеки материалов и крепежа. Это даст вам возможность произвести точный расчет стоимости необходимых материалов, выбрать тип проката и адаптировать общую конструкцию. Кроме того, такие программы позволяют виртуально применять нагрузки и выяснять слабые места структуры.

Не забудьте измерить размеры вашего рабочего стола с помощью рулетки, чтобы учесть все важные нюансы.

Также следует отметить, что тонкие детали проектирования всегда становятся ясными в процессе работы. Еще одно преимущество создания моделей — возможность сделать чертеж по своей модели и поручить работу настоящему профессионалу-сварщику.

Если модель не получается, рекомендуем сделать эскизы и чертежи в удобном для вас масштабе (не обязательно придерживаться ГОСТа). Только опытные мастера могут обходиться без дизайна, хотя итоговый результат не всегда бывает удачным.

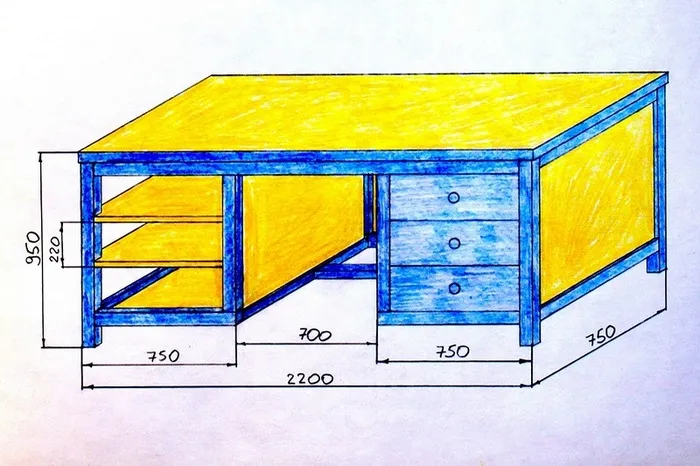

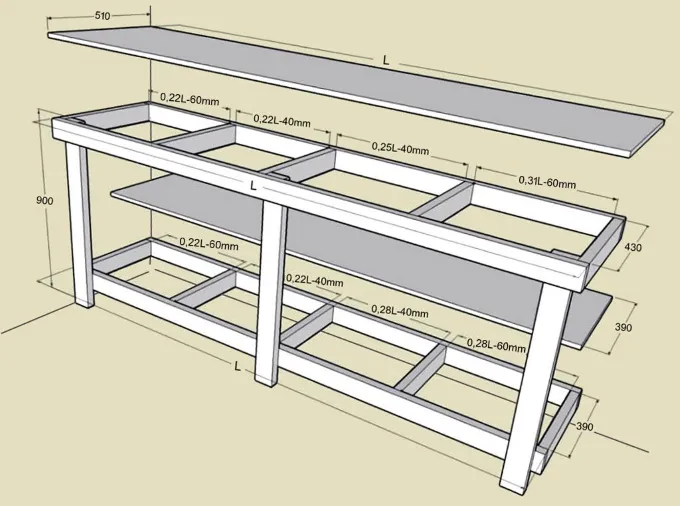

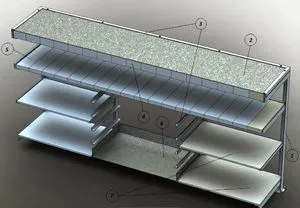

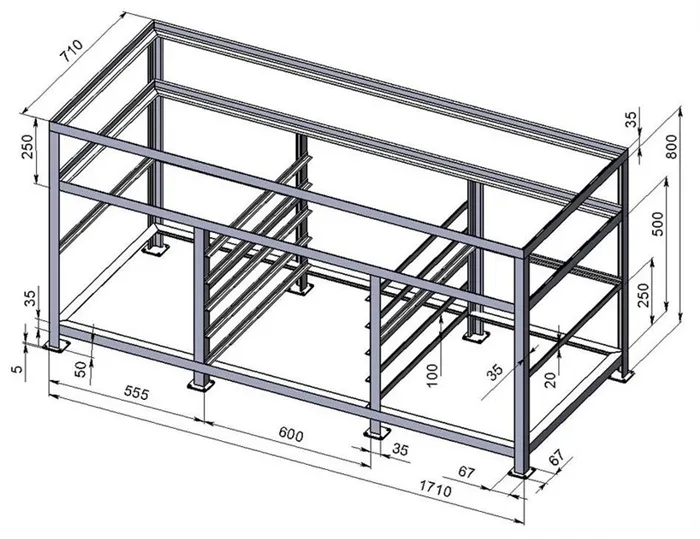

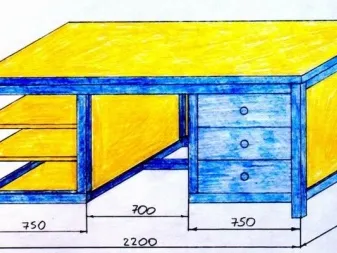

Приведем несколько интересных схем верстаков с основными размерами:

- На схемах синим цветом показаны металлические элементы, а желтым — деревянные;

- Также предоставлены еще пару достойных конструкций.

Материалы и комплектующие

Как видно, верстаки могут значительно отличаться по конструкции и используемым материалам. Обычно у вас под рукой есть нужные компоненты, однако в случае отсутствия можно всегда их приобрести.

Например, для создания каркаса под такой верстак потребуется:

- уголок 50х50х4 длиной 6,4 м;

- труба 60х40х2 длиной 24 м;

- уголок 40х40х4 длиной 6,75 м;

- полоса 40х4 длиной 8 м.

Всего вам понадобится 121 килограмм металла. Эта цифра может варьироваться в зависимости от масштаба вашего проекта.

Для такой модели вам могут потребоваться:

- 225 м квадратной трубы;

- 8 м уголка;

- 10 м полосы размером 40х4 мм.

Размещая эти материалы, важно помнить: размеры роликов могут варьироваться, однако в общем случае, чем они больше, тем большей устойчивостью и прочностью обладает конструкция.

Для рабочей столешницы потребуется металлический лист толщиной 2-5 мм. При наличии значительного давления размер листа следует увеличить до 40 мм.

Инструкция по изготовлению верстака

Так как каждый сам создает верстак под свои потребности, приведенные методы могут варьироваться. Тем не менее, общий алгоритм для проектов остается однообразным.

После того как все приготовления завершены и планы составлены, можно приступать к сварочным работам над нашим будущим верстаком.

Металлического

Теперь можно переходить к непосредственной сборке верстака.

- Создайте деревянный щит толщиной от 4 до 6 см. Данная деталь необходима для амортизации ударов и снижения шума во время работы. Сперва высушите древесину, затем обработайте её средствами от гнили и жуков-короедов для максимальной долговечности.

- При желании можно приоритизировать нижнюю часть, прикрепив полосы плотной резины по всему периметру.

- Закрепите металлический лист на щите и надежно зафиксируйте его с помощью саморезов.

Теперь необходимо изготовить раму.

- Разрежьте металл или круглую трубу на нужные вам части. Предварительно рекомендуется убрать заусенцы и скруглить острые края. Для создания каркаса лучше всего использовать уголок размером 20х20х3 мм.

- Рекомендуется предварительно очистить металл от загрязнений и ржавчины.

- Сварите все отрезки в нужной конфигурации. Для надлежащей прочности следует дополнительно наворачивать металлические накладки или устанавливать распорки на сварные швы.

Ножки конструкции можно сделать отдельно или приварить профильные элементы вертикально к каркасу верстака.

После сборки основных деталей производится сварка горизонтальных и вертикальных полос. Чем больше площадь полотна, тем лучше с точки зрения прочности.

Затем необходимо изготовить планки для ящиков из уголка.

При закреплении верстака на верхней части конструкции его можно крепить как винтами, так и сваркой. Наилучшим вариантом будет сначала собрать конструкцию, а затем просверлить отверстия. Таким образом избегается вероятность их незначительного несоответствия.

Для безопасной работы используйте винты с потайной головкой. Сделайте специальные углубления с помощью фрезы или большого сверла, чтобы они были скошены под головку винта.

Объедините все швы, которые будут выполнены с максимальной аккуратностью и чистотой, без металлических капель и заусениц.

Общее правило состоит в том, что при соединении деталей длина и площадь поверхности сварного шва должны быть как можно больше. Это очень важно, и для этого можно сделать дополнительные надрезы или фаски на деталях, которые будут свариваться.

Далее добавьте менее критичные элементы конструкции.

- Если вам нужно сделать полку, для неё подойдет лист фанеры или ДСП.

- Из древесины или легкого металла создайте ящики для хранения инструментов, размер которых зависит от ваших предпочтений. Не забудьте установить ручки для удобства выдвижения ящиков.

Если вам нужна доска для хранения инструментов, приваривайте вертикально планки к задней стенке верстака, затем прикрепите к ним фанерную панель.

Так же можно прикрепить инструменты к колышкам или гвоздям.

Рекомендации

Работа у нового стола должна быть комфортной и удобной.

- Если мастер правша, то с левой стороны рекомендуется закрепить точильный станок, а с правой — тиски.

- Поскольку работа с электроинструментом весьма часта, на одной из ножек можно установить удлинитель, который либо стационарно закрепляется пластиковыми хомутами, либо при помощи специального паза в корпусе удлинителя, что позволяет снимать его при необходимости.

- Если нужна возможность регулировки высоты ножек, то снизу приварите гайки с крупной резьбой. В них закрепляются болты, служащие опорой для стола. Использование колесиков в слесарном верстаке крайне нежелательно.

- Обязательно надо заземлить металлическое основание самодельного верстака, так как в процессе работы часто используются электроинструменты.

- Не стоит забывать об освещении. Один источник должен обеспечивать освещение всей рабочей плоскости, а второй, желательно на гибком штативе, для освещения локально. Можно также использовать фонари; главное, чтобы свет падал слева (для правшей) или вертикально.

- Регулярно очищайте столешницу от мусора и стружки.

Верстак слесарный двухтумбовый

Элегантные конструкции могут стать отличным дополнением вашего рабочего пространства. Проект был разработан известной компанией Solidproekt, что подчеркивает его качество и профессионализм. Процесс создания двойного верстака представлен на фотографиях.

К сожалению, чертежа с размерами нет, но высота составляет 850 мм, длина — 2210 мм, глубина — 680 мм. Данная модель обладает большим количеством мелких полок, что удобно для хранения, но они не слишком глубокие. Также включается горизонтальная полка для пластиковых контейнеров. Инструментальный стол с перфорацией на множестве отверстий изготавливается отдельно.

Источник изображения ruki-zolotye.ru/sovety-mebelschiku/verstak-v-masterskuyu.html

Верстак слесарный своими руками

Мастер-класс по созданию верстака представлен с пошаговыми фотографиями и схемами, показывающими размеры и материалы: металлические (синие) и деревянные (желтые) компоненты. Для каркаса использованы трубчатые профили 60х40х2, для боковой жесткости — уголок 40х40х4, контур столешницы сделан из замкнутого уголка 50х50х4, а рабочая поверхность — из доски толщиной 5 см, покрытой листовым металлом толщиной 2 мм. Боковые панели и полки сделаны из деревянных досок. Не имеет значения, из какого материала сделаны ящики — в представленной модели они изготовлены из металла. Для удобства использования выдвижных ящиков добавлены «ползунки».

Автор использовал сварку для конструкции верстака, но также доступен вариант сборки с использованием винтов. Следует отметить, что сверление отверстий в металле может быть сложной задачей, так как требуется много отверстий и постоянная заточка сверл. В общем, гораздо легче и быстрее воспользоваться сварочным аппаратом. Для повышения жесткости конструкции рекомендуется использование кронштейнов для боковых стенок.

Источник изображения littlehobby.livejournal.com/14188.html

Стол верстак слесарный

Часто возникают ситуации, когда требуется отремонтировать что-то в доме или выполнить другие задачи. Поэтому компактный верстак всегда будет полезным. Эта версия небольшого рабочего стола идеально подходит для таких нужд.

Верстак средней высоты, однако достаточно просторен для размещения небольших тисков или другого оборудования. Ножки и полка изготовлены из дерева, а верхняя рама и столешница — из металла. Хотя деревянные детали менее прочные, их необходимость заключается в уменьшении вибрации, чтобы стол не создавал лишнего шума. Важно крепить деревянные и металлические части надежно, чтобы избежать деформации. Для этого металлические кронштейны должны иметь достаточную контактную поверхность. Металлическая столешница фиксируется с помощью тридцати саморезов, что обеспечивает её надежность. Чтобы стол устойчиво стоял на неровных поверхностях, автор сконструировал регулируемые ножки для крепления к полу. Эти направляющие работают эффективно и легко поддаются регулировке для равномерной установки стола.

Источник изображения: www.ibuildit.ca/Workshop%20Projects/steel-table-1.html

Разновидности конструкций

Разные конструкции рабочих столов обладают своими уникальными чертами. В зависимости от целей и процесса работы, верстаки подразделяются на несколько основных категорий:

- Слесарные;

- Столярные;

- Универсальные.

Верстаки для деревообработки нацелены исключительно на работу с древесиной. Деревянные верстаки часто изготавливаются исключительно из древесины и не отличаются высокой прочностью. В то же время слесарные верстаки обладают высокой прочностью и предназначены для работы с металлическими заготовками. Универсальные верстаки предназначены для многопрофильного использования, следовательно, их можно производить как из дерева, так и из металла.

Каждая конструкция варьируется от модели к модели. Классический верстак состоит из столешницы, часто называемой рабочей поверхностью, и основания, именуемого цоколем.

Столешница может быть закреплена к опоре различными способами. Верстаки могут иметь один, два или три выдвижных ящика, в зависимости от структуры. Первый вариант представляет собой конструкцию, стоящую на ножках. Ножки могут быть как складными, так и стационарными, а также регулироваться по высоте. Верстаки, подобные письменному столу, имеют с одной стороны конструкцию, напоминающую стол, с полками и ящиками. Вариант с двумя ящиками располагает двумя выдвижными ящиками с противоположных сторон, которые могут разделяться перегородками или полками. В свою очередь, трехярусные шкафы предполагают третье отделение с ящиками или дверцами для хранения инструментов и заготовок, которые находятся в легком доступе во время работы. Рабочие инструменты, такие как тиски, настольные зажимы и другие, фиксируются непосредственно на верстаке.

Складной слесарный стол или верстак является отличным решением для домашних мастерских, особенно если пространства недостаточно. Его можно собрать в компактной комнате, а после работы он легко убирается в хранилище. Обычно, подобные конструкции будут иметь прочный металлический каркас.

Если места недостаточно, складной верстак будет крайне полезным. Его также можно убрать после использования. Верстак с откидной столешницей — прекрасный выбор для любителей DIY.

Материалы для изготовления

Для создания верстака могут использоваться как древесные, так и металлические материалы. Столярный верстак чаще всего изготавливается из дерева. При этом древесина для создания основы должна быть свободной от трещин и сучков, требуются только твердые породы. Наиболее подходящими являются доски. Ноги должны быть сконструированы из древесины с сечением около 7×10 см, а поперечины из древесины с сечением около 5×10 см.

Поверхность стола должна быть надежной и устойчивой, по этой причине её изготавливают из прочных досок толщиной примерно 6 см или фанерных щитов толщиной 2,1 см, которые служат надежным материалом. Сосновые доски не рекомендуется использовать для покрытия столешницы, оптимальным вариантом могут стать прочные доски или старая дверь. Кроме того, следует подготовить крепежные элементы: винты, болты, гайки, гвозди и прочие. Важно учитывать, будет ли верстак стационарным или складным. На конструкцию устанавливаются тиски для фиксации различных компонентов. Оптимальный размер челюстей тисков составляет примерно 5 см, их лучше разместить на левой стороне спереди и на правой стороне. Один из них должен быть больше, чтобы крепче держать более крупные детали, а другой — для хранения более мелких компонентов.

Для работы с металлическими частями лучше иметь специальный верстак, хотя его можно сделать своими руками. Даже новички с небольшим опытом сварки могут осуществить данный проект, используя материалы, которые обычно есть в мастерской.

Каркас обычно изготавливается из квадратной трубы или уголка. Устойчивость рабочей поверхности важна, её можно сделать из прочной древесины, на которую укладываются стальные листы толщиной 0,3-0,4 см. Все части конструкции можно соединить как сваркой, так и болтами. В последнем случае обязательно нужно подготовить все крепежные компоненты.

Инструкция по изготовлению

Перед тем как начать строительство верстака собственными руками, вам следует определить необходимые размеры. Они будут зависеть от видов работ, для которых он будет использоваться, а также от доступного пространства в мастерской. Затем подберите, какой именно верстак вы хотите создать. Он может иметь ящики и полки или обойтись без них. Если мастер планирует разместить дополнительное оборудование, то следует уточнить, сколько ящиков будет использовано, их размер, а также планируемое количество полок. Верстак с двумя ящиками будет устойчивее, но и займет больше места. Оптимальные размеры рабочей поверхности в домашней мастерской составляют 2,2 x 0,75 м, а высота колеблется от 0,8 до 0,9 м. Однако это средние размеры, и каждый мастер имеет возможность выбрать размеры, наиболее удобные для себя. Планы строительства верстака можно создать самостоятельно или найти на специализированных сайтах, внеся в них свои поправки.

Подходящим решением для домашней линейки будет вариант с двумя выдвижными ящиками, при этом в один из боковых ящиков можно разместить выдвижные контейнеры, а в другой — полку. Для сборки такого стол-шкафчика вам потребуется стальная пластина для столешницы (рабочей поверхности), профильная труба (6×4 см), профильная труба толщиной не менее 2 мм и уголок 5×5 см.

Первыми шагами будет изготавливать каркас. Обрежьте 4 вертикальных профиля (в данном случае около 0,9 м) от профильной трубы.

Далее необходимо сделать горизонтальные балки, размеры которых также указаны. Для установки предполагаются 10 деталей для монтажа ящиков и полок. Для конструкции ригелей лучше использовать стальные уголки. Разрежьте уголки на части, соответствующие указанным размерам, и используйте их для формирования рамок. Также используйте уголки для каркаса верстака.

Сборка рамы начинается с размещения заготовок на горизонтальной поверхности, их выравнивания и фиксации с помощью зажимных устройств. Края обрезаются под углом 45 градусов с помощью шлифовальной машины, чтобы они плотно подходили друг к другу. Все части свариваются согласно чертежу.

Таким образом, получится прямоугольник с правильными размерами. Затем ножки прикрепляются к боковым сторонам. Для усиления линии жесткости лучше всего проложить горизонтальные поперечные элементы, которые соединяют ножки между собой. Разместите их на высоте около 15 см от пола. После этого прикрепляйте элементы для полок и ящиков к раме тем же способом сварки, т.е. следует попеременно установить небольшую внутреннюю раму. К этой раме затем необходимо будет приварить специальные направляющие для ящиков. После этого ставится угловая деталь для установки верхней крышки. Она также приваривается к полностью готовой раме.

Далее производится монтаж столешницы. Это можно осуществить двумя путями: первый вариант заключается в закреплении листа металла непосредственно на собранной раме. Второй вариант подразумевает устанавливать по всему периметру доски или фанеру, на которую укладывается лист металла. Данная конструкция имеет множество преимуществ: прежде всего, такие пластины значительно снижают уровень вибрации и ударов во время работы, а также предотвращают возможные деформации на покрытии при тяжелых нагрузках.