Чтобы конструктивная структура обладала высокой устойчивостью и исключала возможность «шатания», выполнение армирования фундаментной плиты должно строго соответствовать установленным технологическим нормам и стандартам.

Лягушки для армирования: шаг установки

Арматурный каркас является исключительно важным компонентом любой фундаментной плиты. Тем не менее, многие строительные компании нередко игнорируют этот этап, полагая, что бетон будет способен сам по себе выдерживать предполагаемые нагрузки. Чтобы осознать необходимость армирования фундамента, полезно исследовать проблемы, которые этот элемент может эффективно решать. В частности, армирование выполняет следующие функции:

- Армирующий каркас значительно усиливает основание, что позволяет ему противостоять намного большим нагрузкам, чем обычная плита из цемента.

- Бетон, будучи по своей природе высокопрочным на сжатие, имеет низкие характеристики по устойчивости к изгибным напряжениям. Металлические прутья укрепляют бетонную плиту, не позволяя ей искривляться под воздействием неравномерно распределенных нагрузок. Это, в свою очередь, существенно снижает риск возникновения неравномерной усадки всего здания.

- Армирующий каркас также предотвращает деформацию бетонной плиты, связанную с вспучиванием и перемещением грунта. Кроме того, усилинный фундамент с легкостью справляется с резкими колебаниями температур и изменениями уровня грунтовых вод. На основе этого можно сделать уверенный вывод о том, что армирование фундамента не только увеличивает срок службы самого основания, но и всей возведенной конструкции в целом.

Процесс строительства арматурного каркаса подчиняется специальным нормам и правилам, которые изложены в ряде технических документов, содержащих рекомендации по типам и размерам необходимой арматуры.

Способы изготовления

Создание арматурного каркаса любого типа не представляет собой особой сложности. Обычно металлические прутья размещаются параллельно друг другу на горизонтальной поверхности. Второй ряд поперечных элементов также располагается с соблюдением равного расстояния между прутьями. Перекрещенные брусья соединяются между собой с помощью специальных крепежных элементов, после чего конструкция подвергается проверке на прочность и долговечность.

Существуют два основных метода изготовления плоских и пространственных арматурных каркасов: посредством схватывания или сварки. При использовании первого метода необходима проволока толщиной от 0,8 до 1 мм. Брусья соединяются при помощи специального инструмента, что позволяет созданной конструкции обрести необходимую прочность и долговечность. Метод сварки также имеет важное значение и должен выполняться квалифицированным мастером, чтобы избежать проблем с прочностью сварных швов.

Технология соединения арматурного каркаса следующая:

- Сначала составляется чертеж будущей конструкции, который включает в себя расчёт объёма и параметров металлических прутьев, включая расстояние между соседними прутьями и габаритные размеры.

- Металлические заготовки нарезаются по необходимым размерам, поперечины и проволока подготавливаются в соответствии с технологией склеивания.

- Арматурные каркасы для фундаментов изготавливаются из отдельных секций, а плоские элементы соединяются, образуя трёхмерные конструкции.

- Отдельные компоненты аккуратно соединяются, создавая единую модель нужных размеров и форм.

- Готовое изделие помещается в подготовленную опалубку и прочно закрепляется для того, чтобы избежать его смещения во время процесса бетонирования.

Арматурная обойма плиты перекрытия собирается аналогичным образом. Металлическая сетка укладывается в опалубку, после чего конструкция заливается цементом и оставляется до полного застывания и высыхания.

Земля под ногами

Строю дом и создаю странные игры

После укладки нижнего ряда арматуры я должен убедиться, что установлены крепления для верхнего слоя арматуры, которые в обиходе называются «лягушками».

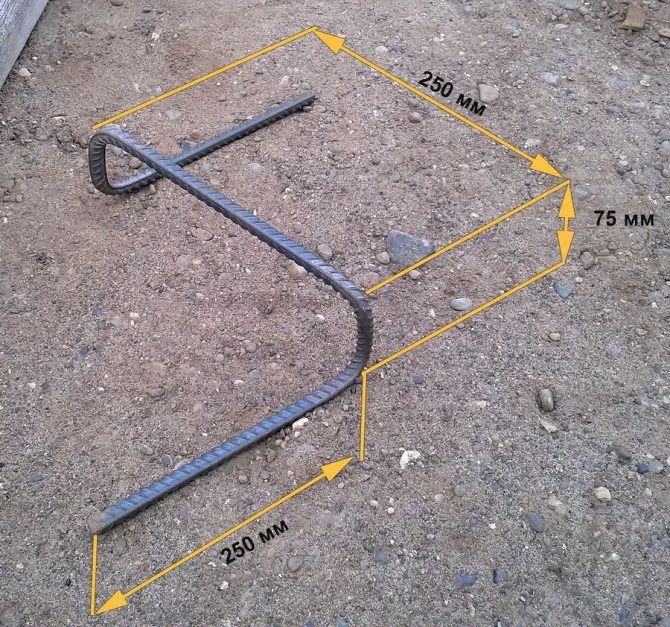

Согласно полученным расчётам, расстояние между ячейками должно составлять 75 мм. Я проанализировал множество материалов о том, как правильно подобрать фитинги нужного размера. Некоторые эксперты предлагают обрезать трубы, другие идут путём использования кирпичей, но каждая из этих техник имеет свои недостатки в точности… А, учитывая, что плита сама по себе не обладает высокой устойчивостью, точность в данном случае становится критически важной. Поэтому я выбрал классический способ – использование стальных лягушек, сделанных из арматуры.

Изгибать 12-миллиметровую арматуру шутка не из простых, поэтому я создавал специальный инструмент для этой задачи:

Состоит он из двух уголков и 12-миллиметровых дюбелей. Для того чтобы избежать повреждения резьбы на арматуре, я накрутил несколько гаек. Вот так происходит работатья с ним:

Когда я попытался полностью согнуть лягушку, я столкнулся с трудностями. Из-за малого радиуса изгиба при высоте лягушки 75 мм мне пришлось приложить такие усилия, что инструмент стал поворачивать винт в процесс, нежели выполнять свою основную функцию. Мы с женой долго мучились, собирая лягушку, несколько раз отвинчивая и заново присоединяя инструмент. Однако это потребовало столько усилий, что мы поняли: ещё 90 таких деталей произвести будет весьма затруднительно. Поэтому настало время искать альтернативный метод.

Читайте также: Кирпичная стена в технике сухой кладки.

Таким образом, мы разработали несколько основных параметров для желаемого изделия:

Сначала мы согнули U-образные кронштейны с шириной полки 250 мм.

Затем мы использовали фрезер для обрезки кронштейнов до необходимой высоты.

Предпоследние ножки просто сваривались к основе.

Как и следовало ожидать, эта работа потребовала совместного участия. Я занимался резкой и сваркой, а моя жена контролировала процесс разметки и оценила качество сварных швов с помощью молотка (в некоторых случаях дважды использовав уровень для точности).

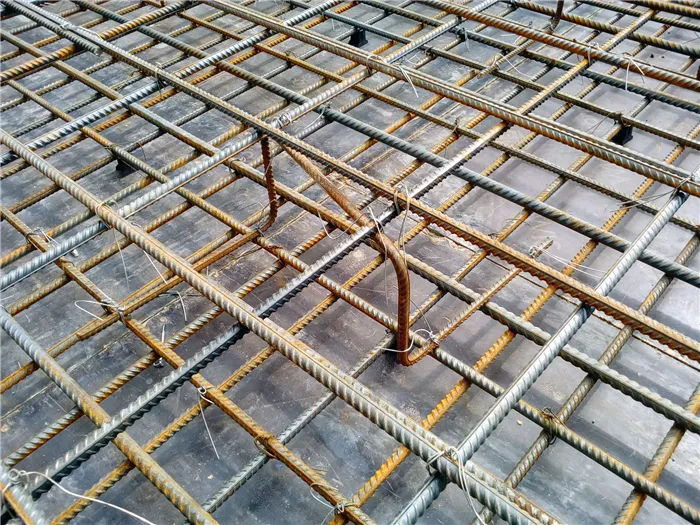

В результате одной ночи мы создали 90 изделий. Вот некоторые из них, которые были собраны на завтрашний день:

На следующий день мы планируем их установить и продолжить сборку верхней решетки арматурного каркаса.

Из какой арматуры делают «лягушки»

Для создания «лягушек» используется простая арматура A240 (A1) или периодическая арматура A3 (A400) или A500C.

В зависимости от размеров конструкции и толщины перекрытия может потребоваться использование прутков различного диаметра. Важно учесть следующие условия:

- При толщине плиты в 20 см рекомендуется использовать прутки диаметром не менее 8 мм.

- Если толщина плиты составляет 25 см, минимальный диаметр арматуры нужно увеличить до 10 мм.

- Для плит, имеющих толщину 300 мм, элементы диаметром должны составлять 12 мм.

Соблюдение этих рекомендаций обязательно для достижения необходимой жесткости армирующего каркаса.

Как рассчитывать размер

При проектировании каркаса особое внимание следует уделять расчёту «лягушек». Это связано с тем, что надежность полной конструкции непосредственно зависит от точности её размеров. Важно соблюдать следующие нормы:

- Ширина верхней горизонтальной части «лягушки» должна составлять от 10 до 15 см, чтобы на нее мог поместиться один стержень. Если необходимо разместить два прута на «лягушке», ширина следует увеличивать до 25-30 см. Такие размеры считаются оптимальными для большинства случаев.

- Высота элемента зависит от толщины плиты, защитного слоя бетона и структуры арматуры.

- Обе горизонтальные опоры, расположенные в разных направлениях, должны иметь длину не менее 32 см, при условии, что размер ячейки сетки составляет 20 на 20 см. Это обеспечит опору каждой из них на нижнюю арматуру в двух точках.

Соблюдение этих размеров является обязательным, так как их игнорирование может привести к нарушению прочности конструкции.

При армировании бетонных плит и фундаментов самое внимание следует обращать на размер высоты «лягушек». Все остальные параметры производятся в соответствии с упомянутыми стандартами.

Расчет размера «лягушки» из арматуры для плиты 200 мм

Рассмотрим пример расчета для армирования плиты перекрытия толщиной 20 см. Основной арматурой в данном примере будет служить прут диаметром 10 мм, а защитный слой бетона, как сверху, так и снизу, равен 25 мм.

- От толщины плиты отнимается величина защитного слоя: 200-25-25 = 150 мм.

- От 150 мм необходимо вычесть толщину арматуры: 150-4*10 = 110 мм.

- В результате получаем 110 мм — высоту внешней части «лягушки».

Используя подобный метод, можно рассчитать правильную высоту основания для арматуры различной толщины, при условии, что известны диаметр стальных прутьев и толщина бетонного покрытия.

Размер «лягушек» для фундаментной плиты 300 мм – пример расчета

Теперь рассмотрим пример расчета для армирования фундаментной плиты толщиной 300 мм. В этом случае диаметр стержневой сетки составит 12 мм, защитный слой бетона снизу будет равен 40 мм, а сверху – 30 мм. Процедура расчета аналогична предыдущему примеру.

- Из толщины плиты вычтем защитные слои: 300-40-30 = 230 мм.

- От полученного значения вычтем 4, умноженные на диаметр арматуры: 230-4*12=182 мм.

- Таким образом, высота «лягушки» будет составлять 182 мм.

Все эти расчеты актуальны для плит толщиной до 50 сантиметров. При увеличении толщины свыше 50 см целесообразно переходить на использование сварных рамных конструкций, так как «лягушачьи лапки» могут не выдержать крупных нагрузок. В таких случаях проектируются специальные лестницы, которые укладываются под углом 30° и образуют треугольник или каркас в форме кубоида.

Как гнуть «лягушки» из арматуры

Процесс создания «лягушек» обычно включает использование специального устройства для сгибания деталей. Оно вставляется в пазы до определенного упора и сгибается с использованием рычажного механизма. Во время работы нужно обратить внимание на то, что основным параметром является высота элемента, в то время как длина рычагов и ширина полки могут иметь некоторые отклонения (±1-2 см) без ущерба для общей конструкции.

Процесс создания имеет следующий порядок действий:

- Сначала расчитывается длина заготовок исходя из всех сегментов и участков закруглений по средней линии.

- Из арматуры отрезаются мерные заготовки по установленным размерам.

- На начальном этапе формируется П-образная форма. Для этого необходимо найти центр прутка и отмерять по 5 мм в обе стороны, чтобы в центре остался прямой участок длиной 100 мм.

- От верха созданной П-образной заготовки фиксируется необходимая высота. Этот размер необходимо держать с высокой точностью.

- Заготовка вновь устанавливается в гибочный станок, и поочередно выполняется процесс изгиба рычагов в разные направления.

В процессе работы не рекомендуется использовать концы деталей в качестве опоры, так как это может привести к ошибкам в измерениях, что в свою очередь скажется на конечном результате.