Арболит применяется для создания несущих стен и ограждающих конструкций зданий. Плотность данного материала варьируется от 500 до 800 кг/м³, что зависит от его качества. Конструктивный раствор, из которого он изготовляется, может состоять как из блоков, так и из жидкого раствора, что позволяет возводить монолитные конструктивные элементы.

Строительный материал арболит (деревобетон): из чего делают, его свойства и характеристики

В строительстве малоэтажных зданий используются разнообразные строительные материалы, обладающие долговечностью и доступной ценой. Одним из таких материалов является арболит, который относится к категории легких бетонов. Этот продукт используется для строительства частных домов уже более полувека, однако остается практически неизвестным для большинства жителей нашей страны. Отличительные качества арболита дают возможность успешно применять его в самых разных климатических условиях.

- Области применения и форма выпуска

- Химический состав

- Минеральные вяжущие

- Заполнители

- Химические добавки

- Вода

- Испытания для контроля качества

- Теплоизоляционный тип

- Конструкционно-теплоизоляционный тип

Что такое арболит и как он выглядит? Арболит представляет собой один из видов бетона и классифицируется как легкий бетон. Основными компонентами арболита являются:

- цемент, выступающий в роли основного вяжущего;

- различные химические добавки;

- органические заполнители, такие как измельченные деревянные отходы, дробленые стебли льна, хлопчатника, камыша, конопли, рисовая солома, а также лузга подсолнечника и другие виды растительного сырья.

После тщательного смешивания перечисленных ингредиентов (в строго определенных пропорциях) к полученной массе добавляют воду. Сформированная арболитовая смесь затем подвергается вибрации для получения плит или блоков. Основой данного материала служат органические наполнители, что дало ему второе название – деревобетон.

Отечественный биобетон является аналогом голландского бетона, который изготавливается по авторской технологии Durisol.

Основными компонентами для данного биобетона, производимого в России, выступают древесная щепа и опилки. Готовый блок характеризуется рельефной структурой, на которой заметна текстура используемого наполнителя. Структура бетона может проявляться в виде плотной, пористой или высокопористой. Если материал содержит больше фрагментов, чем опилок, он демонстрирует более высокий выход.

Области применения и форма выпуска

Легкий бетон на основе органических заполнителей и строительные материалы, произведенные из него, находят применение при строительстве малоэтажных жилых зданий и других объектов, где используются несущие стены, которые не подвержены значительным сжимающим нагрузкам. В соответствии с ГОСТ Р 54854-2011, арболит может использоваться в следующих сферах:

- в качестве монолитной теплоизоляции и звукоизоляции для кровель, чердаков, перекрытий, трехслойных панелей, плит перекрытий и покрытий, а также полов;

- для возведения несущих внешних стен и внутренних перегородок;

- для создания сборно-монолитных стен;

- в качестве элементов несъемной опалубки.

Качество бетона во многом зависит от нагрузок, которым подвергаются конструкции. Блоки должны быть покрыты защитным верхним слоем как снаружи, так и внутри. Это необходимо для их защиты от избытка влаги и связанного с этим процесса гниения.

Арболит бывает различных видов, включая:

- Крупные строительные блоки. Они в основном используются для создания стен в малоэтажных домах, хозяйственных постройках и промышленных объектам. Наиболее часто встречаемый размер блока составляет 500×300×200 мм.

- Плиты покрытия для кровель и стен. Эти изделия применяются как теплоизоляционное и звукоизоляционное внешнее покрытие.

- Жидкая смесь либо монолитный арболит. Такой бетон используется для заливки опалубки при строительстве монолитных стен.

Производство биобетона осуществляется с соблюдением требований СП 63.13330.2012 и СН 549-82. Стандартных размеров для конструктивных элементов не предусмотрено, их величина зависит от внутренних норм компаний и может варьироваться у разных производителей.

Во время отливки деталей или заливки жидкой смеси необходимо следить за тем, чтобы температура не опускалась ниже 15 °C.

Химический состав

Технология производства и состав арболитовой массы могут различаться в зависимости от конкретного производителя. Состав органического легкого бетона регулируется в ГОСТ 27006-86 (Правила подбора состава бетона) и внутренними техническими документами. В процессе его производства могут использоваться различные компоненты.

Минеральные вяжущие

Основным веществом, связывающим органические заполнители в легком бетоне, является портландцемент. В соответствии с требованиями ГОСТ 10178-85 и ГОСТ 31108-2003, марка используемого цемента должна быть не ниже М400. Для производств зимой рекомендуется использовать портландцемент класса ПЦ 500Д0. Можно также задействовать мелкозернистые клинкерные цементы с минеральными добавками (MCB), вяжущие с низкой водопотребностью (LWC) и тонкомолотые цементы (FCB).

Заполнители

Ключевым заполнителем для деревобетона выступает древесная щепа, получаемая в процессе переработки хвойных и лиственных деревьев. В качестве наполнителей могут быть как однородные органические материалы, так и различные сочетания растительного исходного сырья. Применение древесного наполнителя улучшает качество бетона.

Древесные заполнители должны отвечать следующим требованиям:

- максимальный размер частиц не должен превышать 5 мм в толщину, 30 мм в длину и 10 мм в ширину;

- содержимое полисахаридов в сырье не превышает 2%;

- допускаемая доля примесей листьев и хвои (высушенной массе) должна находиться в пределах 5% и 10% соответственно.

Органическое сырье должно быть очищено от плесени, гнилостных остатков и прочих инородных включений (таких как почва, металлические частицы, глина, лед и др.). Если в качестве наполнителей выступают древесные стружки, опилки или их комбинация, размеры материала не подлежат строгому регулированию.

Химические добавки

Учитывая, что арболит состоит из органических агрегатов, в его состав необходимо вводить химические добавки. Эти химические вещества способствуют сохранению целостности органического сырья и ускоряют сцепление с цементом, что позволяет сократить время, необходимое для затвердевания бетона. Они также помогают регулировать пористость конечного продукта и предотвращают коррозию взаимодействующих стальных элементов. Для производства органических бетонных смесей используются следующие вещества:

- сульфат алюминия;

- нитрат кальция;

- хлорид кальция;

- хлорид аммония;

- сернокислый глинозем;

- жидкое стекло.

Эффективность химических добавок регулируется ГОСТ 24211-2008. Добавки смешивают с водой, после чего включают их в цементно-древесную смесь. Важно отметить, что такие добавки не имеют негативного воздействия на здоровье человека.

Вода

Качество воды, используемой для производства деревобетона, определяется по стандарту ГОСТ 23732-79. Она должна быть свежей и не содержать жира и его производных, а также красящих веществ. Допустимое содержание поверхностно-активных веществ, фенолов и полисахаридов не должно превышать 10 мг/л, а ионов хлора — 300 мг/л.

Вода и химический раствор подлежат лабораторному контролю. Это производится для каждого нового источника воды или каждой партии приготовленного химического раствора. Качество воды иногда также проверяется специализированными организациями, занимающимися гигиеническим контролем.

Описание материала

Арболит, что в переводе с французского означает «деревобетон», представляет собой композитный материал, который относится к категории крупноячеистых легких бетонов и обладает прочностью, легкостью конструкции и возможностью использования в любых климатических условиях.

В качестве инертного материала для его производства используется древесная стружка, что послужило основанием для такого названия.

В истории производственной практики все органические отходы использовались в процессе изготовления:

- стружка;

- опилки;

- тырса;

- солома;

- дробленые стебли льна и хлопчатника;

- лузга семечек.

Тем не менее, прочность блоков, созданных из этих материалов, не соответствует обычным эксплуатационным требованиям и не подлежит нормированию.

В современных технологиях производства арболита применяются только калиброванные блоки, прошедшие химическую обработку и скрепленные цементным раствором.

Процесс производства блоков и их дальнейшая эксплуатация регулируются такими нормативными документами, как:

- Технические условия и характеристика — ГОСТ 19222-84.

- Проектирование, изготовление и применение — инструкция СН 549-82.

Разновидности арболита

В зависимости от назначения, различают два вида этого материала:

- Конструкционный. Эти блоки предназначены в основном для внешних стен, внутренних перегородок, арматурного пояса и перемычек над проемами в архитектуре. Они имеют увеличенное содержание цемента, что придает изделию повышенную плотность и прочность (по регламенту несущие конструкции должны обладать прочностной характеристикой не менее 500 кг/м³), что обеспечивает надежность и долговечность малых зданий (с высотой не более 3 этажей).

- Теплоизоляционный. К этому типу относятся панели, плиты и монолитные заливки, используемые для утепления стен и полов. Дополнительная функция — поглощение шума. В отличие от конструкционного, в теплоизоляционном типе меньше содержание цемента и больше щепы, что приводит к снижению прочности, но ощутимо удешевляет материал.

Вес материала

Вес арболита зависит от соотношения наполнителя и цементной пасты, использованных при изготовлении блоков. Блоки, предназначенные для строительства, весят больше, чем теплоизоляционные.

Тип арболита Класс по прочности на сжатие Марка прочности Удельный вес 1 м³, кг Теплоизоляционный B 0,35 М 5 350-470 B 0,75 М 10 350-500 B 1 М 15 400-500 Конструкционный B 1,5 М 20 500-650 B 2 М 25 650-700 B 2,5 М 35 600-750 B 3,5 М 50 750-850 Кроме состава, на вес также влияют технологии производства. Уплотнение увеличивает массу продукта, а заливка с разрыхлением понижает нагрузку на основание. Стандартный блок арболита весит около 20 кг, тогда как 1 м³ обычно весит 600 — 650 кг.

Размер

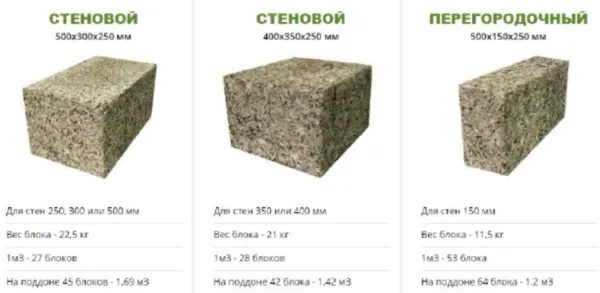

На протяжении длительного времени наиболее распространенным размером кладочного блока был 500х300х200 мм.

Тем не менее, с ростом потребительского интереса производители начали предлагать различные размеры для выбора:

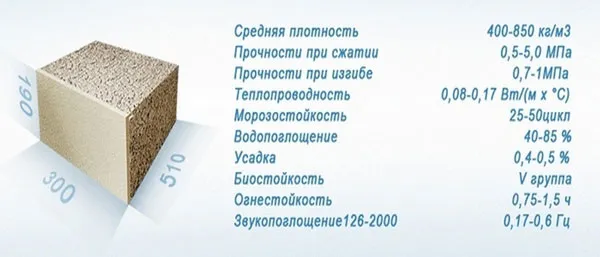

Физические характеристики арболита

Кроме своих привлекательных физических свойств, таких как прочность, теплопроводность и огнестойкость, возвращение арболита на строительный рынок связано и с его экологической чистотой. Данный материал не выделяет вредных веществ в процессе эксплуатации, а его легкость в обработке и распиливании упрощает монтаж стыков и сложных соединений.

Плотность блока

Плотность является ключевым показателем для строительных материалов. В соответствии с ГОСТ, несущие конструкции должны иметь плотность не менее 500 кг/м³.

Арболит, не соответствующий этому стандарту, может применяться только в качестве теплоизоляционного материала. Однако на практике установлено, что стены из монолитного арболита плотностью 350 кг/м³ обладают такой же несущей способностью, как и кирпичная кладка плотностью 550 кг/м³.

Плотность блоков арболита, в зависимости от состава и технологий производства, находится в диапазоне от 300 до 850 кг/м³.

Данный показатель измеряется только после того, как продукт высушен и из него удалена вся влага. Чем выше плотность, тем больше весит блок, но тем хуже становятся его изоляционные свойства.

Теплопроводность материала

Коэффициент теплопроводности арболита колеблется от 0,07 до 0,17 Вт/мК. Это один из лучших показателей среди имеющихся строительных материалов. Чем ниже этот коэффициент, тем эффективнее сохраняется тепло в помещении.

Материал Плотность, кг/м³ Теплопроводность, Вт/мК Арболит 300-850 0,07-0,17 Газобетон 600-800 0,18-0,28 Пенобетон 200-1200 0,14-0,36 Шлакоблоки 900-1400 0,2-0,6 Силикатный кирпич 1700-1950 0,85-1,15 Керамический 1550-1700 0,6-0,95 Древесина 450-600 0,15-0,32 Низкость теплопроводности арболита делает его подходящим для применения в строениях, расположенных в любых климатических зонах. Согласно регламенту ГОСТ, стандартом для подразделений умеренной широты является толщина арболитовых стен в здании не меньше 380 мм.

Стандартные размеры блоков дают возможность обеспечить необходимую свободу действий и исключают потребность в дополнительной изоляции как снаружи, так и внутри здания.

Таким образом, комфортная температура в помещении поддерживается на протяжении длительного времени без риска появления конденсата или других проблем.

В случае строительства неотапливаемых или редко отапливаемых построек (ванные комнаты, хозяйственные постройки) рекомендуется устанавливать облицовку стен снаружи для экономии материала.

Показатели прочности

Прочность арболита зависит от его плотности и определяется по двум параметрам:

- Прочность на изгиб — демонстрирует, как ведет себя блок при неравномерных нагрузках, как подвержен ломкости и растрескиванию, и насколько быстро способен восстановить первоначальную форму. Средние значения прочности арболитовых блоков составляют от 0,7 до 1 МПа.

- Ударная прочность — показывает, какое давление может выдержать блок при кратковременном воздействии (от 0,5 до 5 МПа).

На основании результатов проведенных испытаний арболит делится на категории от М 5 до М 50, где числовое значение указывает на среднее давление, которое способен выдержать материал на 1 см².

Стоимость арболита определяется исходя из его состава, качества, а также калибра изделий, а также соблюдения технологий изготовления и формовки. Арболит марки М 5, М 10 и М 15 использует в основном для теплоизоляции, тогда как марки М 25, М 35 и М 50 подходят для создания несущих конструкций и отличаются более низкой теплопроводностью.

Сравнение с похожими материалами

Сравнение арболита с другими аналогичными строительными материалами, как правило, демонстрирует его явные преимущества.

По множеству параметров он превосходит свои аналоги, что подтверждает сравнительная таблица:

Стеновые блоки Плотность, кг/м³ Классы прочности Предел прочности на сжатие, МПа Морозостойкость, циклы Теплопроводность, Вт/м*К Водопоглощение, % Арболит 400-850 до B3,5 0,5-2,5 25-50 0,08-0,17 60-85 Пенобетон 600-800 B1-B3,5 1-5 35 0,12-0,21 14 Газобетон 400-800 B1,5-B3,5 1,5-5 35 0,10-0,14 20 Полистиролбетон 450-600 B1-B2,5 1-2,1 100 0,12-0,15 5 Шлакобетон 500-1000 B3-B4,5 4-5 20 0,30-0,50 ——— Керамзитобетон 700-1400 B3,5-B10 4,5-13 25 0,15-0,45 18-20 Краснокирпичная кладка 1550-1770 —— 2,5 25 0,60-0,95 10-12 Арболит превосходит все, кроме легкого бетона, который представляет собой сочетание песка, цемента, воды и карбюратора.

Эта комбинация дает возможность получить мелкозернистую структуру, что обеспечивает высокие прочностные характеристики, хорошую теплопроводность и точную геометрию изделий. При сравнении газобетона с легким бетоном также влияет цена газобетона, которая в полтора раза ниже.

Достоинства

К наиболее значительным преимуществам Arvolit следует отнести:

- Арболит сочетает все положительные свойства своих исходных компонентов. Он будет прочным, как бетон, и эффективным в теплоаккумуляции, как древесина.

- Прочность. Блоки из арболита класса В2,5-B3,5 могут быть вполне применимы для строительства 3-этажных зданий.

- Теплопроводность. Данный строительный материал демонстрирует отличные показатели теплопроводности.

- Морозостойкость. Арболит входит в класс ограждающих конструкций (F50).

- Огнестойкость. Арболит — это трудногорючий материал, который способен выдержать воздействие огня в течение 90 минут, не теряя своей формы.

- Устойчивость к биологическим воздействиям. Строительный материал не подвержен влиянию плесени, гнили и существованию грызунов.

- В составе материала содержится древесина, что делает его дышащим.

- Небольшой вес, обеспечиваемый низкой плотностью. Это позволяет сократить затраты за счет меньших расходов на транспортировку, работу грузчиков и устройство фундамента.

- Экологичность. В состав не входят вредные компоненты, которые могут представлять опасность для людей.

- Длительный срок эксплуатации. Строения могут служить более 50 лет.

- Доступная цена. Все компоненты, используемые для производства, отличаются низкой ценой. В процессе изготовления также применяются отходы, что дополнительно снижает стоимость конечного продукта.

Читайте также: Этапы строительства бани из арболита своими руками

Недостатки блоков

Все недостатки арболита непосредственно связаны с характеристиками его компонентов. Наиболее заметными среди них являются:

- Способность поглощать воду до 40-80% от своей массы. Для уменьшения этой характеристики следует применять штукатурку для завершения построенных конструкций.

- Непорядочный производитель может выпускать арболит на предприятиях, не осуществляющих соблюдение технологии или применение необходимых добавок. Это может привести к тому, что конечный продукт не будет соответствовать заявленным стандартам качества.

- Несоответствие размеров является еще одним недостатком. Отклонения могут возникать из-за недостатка цемента в арболитовом кирпиче; если передозировать воду, то это приводит к изменению габаритов. При отклонениях в рамках установленных стандартов не следует беспокоиться. В противном случае, использовать такие изделия может быть не рекомендовано.

Виды арболитовых блоков

Существует возможность изготовления компонентов арболита в стандартизированной форме. Арболит может быть выпущен в стандартных формах, но также может производиться и в других линейных размерах:

- Пазогребневая форма, предназначенная для перемычек и перегородок.

- Пустотелая версия, где количество пустот может достигать до 45% от общего объема.

- Лицевые блоки. Обычно они облицовываются слоем бетона с одной или нескольких сторон. Эта отделка позволяет использовать компоненты без дальнейшей доработки. С их помощью также можно осуществлять обшивку готовых конструкций.

Размеры блоков из арболита

Наибольший интерес у потребителей вызывают товары, имеющие следующие размеры:

- 500 x 300 x 200 мм;

- 500 x 250 x 200 мм;

- 500 x 250 x 150 мм;

- 500 x 250 x 300 мм;

- 600 x 300 x 200 мм.

Стеновые блоки также могут иметь размеры 400 x 300 x 200, 400 x 250 x 350 и 400 x 400 x 200 мм, а перегородочные блоки — 300 x 150 x 200 и 500 x 150 x 250 мм.

Преимущества и недостатки арболитовых блоков

Особенности технологии производства и состав материала придают ему множество свойств, полезных в строительстве.

- Экологическая безопасность для потребителя (блоки не выделяют в атмосферу вредных веществ, угрожающих человеку и животным).

- Низкая теплопроводность (ниже, чем у изделий из других видов бетона, за исключением некоторых разновидностей пенобетона).

- Отличная звукоизоляция (в 4 раза превосходит аналогичный показатель обычного кирпича).

- Негорючесть.

- Высокая морозостойкость.

- Достаточная прочность, обеспечиваемая надежным сцеплением древесной щепы.

- Небольшой вес материала, упрощающий процесс укладки и снижающий нагрузки на фундамент.

- Небольшая усадка (до 0,5%).

- Легкость обработки, позволяющая резать изделия и устанавливать в них крепежные элементы.

- Резистентность к образованию трещин при нагрузках.

- Нет необходимости в использовании штукатурной сетки для отделки стен, изготовленных из блока.

Тем не менее, существуют и определенные недостатки арболита:

- Высокая водопоглощаемость (до 85%), что требует принятия гидроизоляционных мер;

- Проблемы с геометрией, что увеличивает расходы на кладочный раствор и может также вести к потерям тепла;

- Относительно высокая стоимость готовых изделий;

- Менее эстетичный внешний вид, что требует обязательной отделки;

- При укладке в полости, которые служат теплоизоляторами, в раствор попадает значительная часть смеси (тем не менее это способствует упрочнению конструкции).

Перед покупкой рекомендуется проверять документацию, так как есть риск получить товары «ручной работы», что часто приводит к снижению качества.

Проблемы геометрии, как правило, возникают из-за распаковки блоков сразу после прессования. Эластичная масса может расширяться, что приводит к отклонениям в размерах до 2 см.

Часть недостатков устраняется новым типом продукции — железобетонными блоками с внешним слоем из пенобетона, причем используемое пенообразующее вещество должно быть органическим, чтобы обеспечить экологическую безопасность.

Технология изготовления арболитовых блоков

Схема производственной линии для выпуска продукции Arvolite представлена на рисунке.

Цикл производства выглядит следующим образом:

- Органический наполнитель загружается в горизонтальный двухосевой смеситель;

Блоки могут использоваться для строительства примерно через три недели после производства. Если добавляются ускорители отвердевания, этот срок сокращается.

Некоторые производители применяют отработанное машинное масло для смазки внутренних стенок форм. Это, конечно, дешевле, чем Эмульсол, однако остатки масла могут оставаться на блоках, что вызывает проблемы с последующей отделкой стен (покрытие не должно прилипать к поверхности).

Состав

Арболит состоит из цемента, древесного наполнителя и добавок для стабилизации смеси. Вода добавляется для обеспечения текучести материала (это необходимо для формовки или заливки). Коэффициент смешивания раствора зависит от используемых компонентов и назначения конечного продукта.

Заполнитель

Вес арболита и его характеристики (теплопроводность и прочность) зависят от доли наполнителя, составляющей от 75 до 90% в зависимости от марки и производителя. В качестве наполнителя используются древесные отходы, предварительно обработанные в дробилке.

Использование отходов хвойных пород (кроме древесины лиственницы) улучшает качественные характеристики смеси. Также возможно использование измельченных древесных отходов лиственных пород (например, березы или тополя).

Свойства изделий из арболита зависят от содержания влаги и размера используемых частиц. Применение свежесрубленной древесины запрещено, так как такое сырье содержит вещества, негативно влияющие на прочность блока или плиты. Для получения удобной для последующей обработки поверхности в смесь добавляют стружку или опилки.

Если для наполнителя используются сельскохозяйственные отходы (например, солома, полученная от переработки льна или конопли), то продукт нельзя классифицировать как классический арболит.

Цементное вяжущее

В качестве вяжущего для сцепления заполнителей используется портландцемент М400 или М500. Прочность полученной смеси напрямую зависит от концентрации связывающего вещества. Конкретное количество цемента, необходимое для смеси, определяется исходя из состава заполнителей и качества вяжущего.

Вода

При взаимодействии воды с древесными частицами происходит выделение органических веществ, которые негативно влияют на арболит. Чтобы минимизировать это влияние, древесные отходы вымачивают в открытых водоемах. Время держания может быть до 90 дней, в зависимости от типа древесины.

Для ускорения процесса воду можно использовать в виде водного раствора извести (в этом случае время вакуумирования составляет 72-96 часов). Добавочная вода, необходимая для образования цементного связывания, вводится в арболитовую смесь во время смешивания ингредиентов.

Химические добавки

В смесь вводятся дополнительные реагенты для нейтрализации органических веществ, вымываемых из древесины. Процесс обработки называется минерализацией и происходит с добавлением сульфата алюминия или хлорида кальция (также могут применяться карбонат кальция или десульфат глинозема).

Существуют два метода введения добавок — либо их предварительная обработка на кусках, либо добавление в раствор во время смешивания ингредиентов. Эти добавки ускоряют процесс затвердевания цементного вяжущего и увеличивают прочность материала.

Применение в строительстве

Промышленность выпускает различные варианты арболита:

- Материал конструкционного типа с повышенным содержанием портландцемента. Введение дополнительного материала увеличивает плотность вещества (интервал — от 500 до 800 кг/м³). Высокая прочность раствора позволяет строить из арболита несущие стены, что снижает общую стоимость строительства жилого или производственного объекта.

- Теплоизоляционный вариант, который выделяется увеличенной долей древесных отходов. Благодаря уменьшению объема цементного решения плотность может сократиться до 500 кг/м³. Этот материал применяется для создания межкомнатных перегородок. Для повышения теплоизоляции часто применяются двойные перегородки с воздушным промежутком или с заполнением минеральной ватой.

- Комбинированный материал, который используется как для отделки внутренних частей зданий, так и для возведения внешних несущих стен. Эта категория арболита называется конструкционно-теплоизоляционной и обладает плотностью в диапазоне от 450 до 650 кг/м³.

Готовые блоки или плиты из кристаллического арболита могут быть использованы для строительства зданий. Конструкции могут быть залиты жидким раствором (с использованием опалубки).

Прочности материала обычно хватает для возведения трехэтажных жилых домов. Он также используется для дополнительной тепло- или звукоизоляции стен и перекрытий между этажами.

Плюсы и минусы

- Низкая теплопроводность, что снижает количество потерь тепла из помещения или охлаждение воздуха внутри в зимний период. Исследования показали, что стены из арболита удерживают тепло в три раза лучше по сравнению с перегородками, изготовленными из пенобетона с обшивкой из минеральной ваты или полистирола. Морозостойкость этого материала зависит от количества впитанной влаги, максимальная устойчивость наблюдается именно у обезвоженного арболита.

- Материал способен пропускать пар (параметр немного хуже, чем у древесины). Арболит не воспламеняется прекрасным образом при открытом огне и не склонен к тлению. При длительном воздействии пламени данный материал не выделяет дыма.

- Арболитовые стены и перекрытия допускают растяжение, не вызывая появления трещин или разломов (например, это возможно при усадке дома).

- Низкий вес блоков и плит, сделанных из арболита, позволяет использовать менее мощные механизмы для подъема.

- Для закрепления элементов разрешается использовать шурупы или гвозди. При соединении деталей не проявляются трещины и не появляются проблемы с резьбой, нарезанной на теле плит.

Недостатки данного материала зависят от способа его подготовки, соблюдения технологического процесса и состава раствора (качество и соотношение исходных компонентов). В процессе хранения нужно учесть, что арболит должен предотвращать появление влаги в закрытых помещениях. Если отсутствует поток свежего воздуха, на поверхности может возникнуть грибок, который разъедает древесный наполнитель.

Классический арболит имеет меньшую прочность по сравнению с кирпичом или бетоном, что накладывает ограничение на высоту возводимого здания. Однако следует помнить, что прочность арболитовых изделий может быть сопоставима с аналогичными показателями блоков из кремнеземистого дыма или пенобетона.

Добавление химических добавок может улучшить прочностные качества, однако они редко достигают целей, сопоставимых с бетоном.