Качественные продукты имеют длительный срок службы, часто исчисляемый годами. Поэтому следует обеспечить значительный запас прочности, даже если это влечет за собой высокие исходные затраты. Заказ нового комплекта инструментов, а также время простоя оборудования в процессе замены компонентов, представляют собой дополнительные финансовые затраты, которые могут существенно сказаться на экономике производства.

Лазерная гравировка

Перфорационные машины представляют собой специализированные промышленные станки, предназначенные для изменения параметров различных материалов, таких как металл и бетон. Эти изменения могут касаться размеров, а также качества поверхности обрабатываемого материала.

Не упустите возможность заказать перфораторы и штампы! Присылайте нам свои чертежи. Мы гарантируем высокое качество при низкой цене!

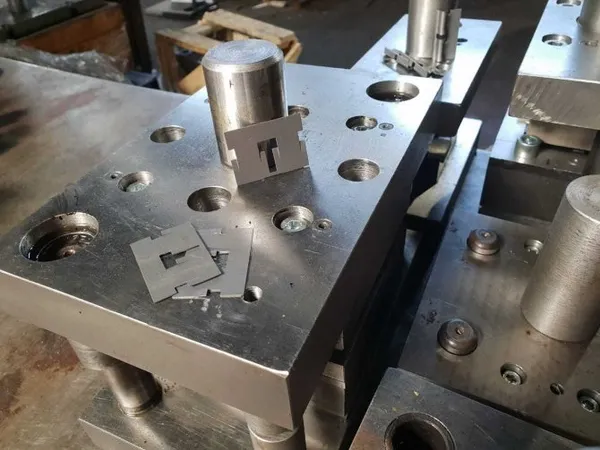

Пробивной штамп является ключевым рабочим узлом, который используется в процессе изготовления и обработки металлических изделий. Перфораторы служат для разметки, пробивки, прессования, сверления, высечки, а также штамповки деталей, которые могут быть как металлическими, так и из других материалов, таких как упомянутые детали литья и гибки листового металла. Они находят широкое применение в производстве строительных материалов, включая шлакоблоки, плиты перекрытия из легкого бетона с формованными пустотами, а также такие изделия, как кирпич, фасадные плиты и тротуарные плитки.

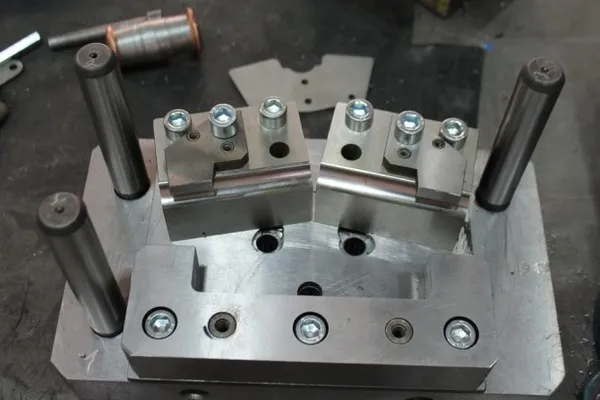

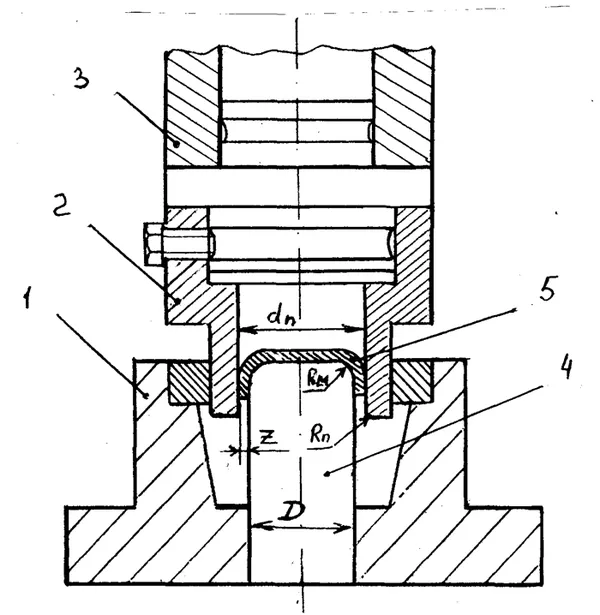

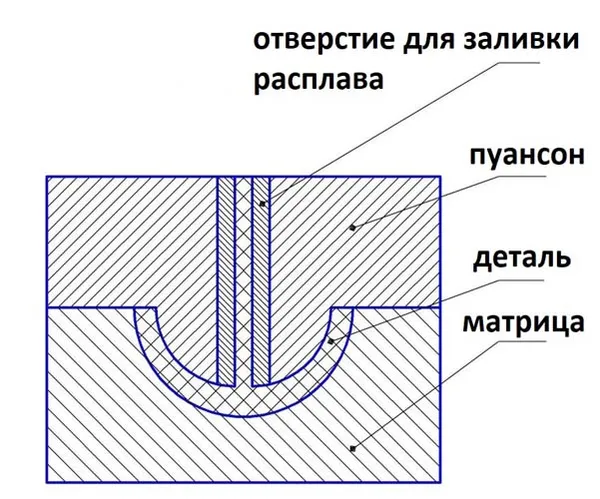

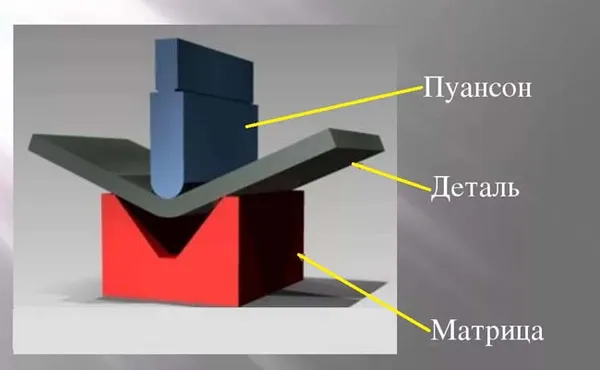

Штамп представляет собой основу (коробку), в которую устанавливается преформа. Он определяет геометрические параметры будущего блока и выступает в качестве общего узла для сверления, при этом профили обязательно совпадают друг с другом.

Пуансон является инструментом, который выполняет роль замыкающего элемента в данной системе. Он формирует заготовку сверху и штангу, обеспечивая функции пресса, индекса или штампа.

Читайте также: Промышленный кислород: его производство и применение.

Материалы для пуансона и матрицы

При производстве инструментов они подвержены воздействию таких факторов, как:

- Повышенное давление;

- Воздействие высоких температур (при горячих процессах);

- Холодные температуры (в ситуациях принудительного охлаждения);

- Резкие температурные колебания;

- Контакт с различными жидкими средами.

Учитывая вышеперечисленные факторы, необходимо, чтобы штамп и пуансон были изготавливались из материалов, обладающих следующими свойствами:

- Повышенная прочность;

- Износостойкость;

- Коррозионная стойкость.

К тому же материал должен минимально изменять свои размеры при нагревании, поскольку это может привести к разрушению готовых деталей. Необходимо отметить, что некоторые материалы меняют свои свойства при повышенных температурах. К примеру, легированная сталь под воздействием тепла становится хрупкой, что делает использование пуансов из этого материала нецелесообразным в горячих процессах.

Принцип действия пуансона для гибочного пресса

Из-за значительных термических и механических нагрузок, которые испытывает данный компонент, при его изготовлении используется специальная износостойкая сталь. Этот материал сохраняет свою форму даже при сильных перепадах температуры.

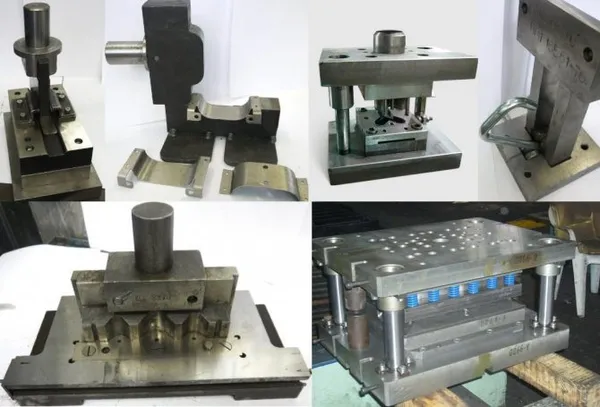

Штамповочный пресс представляет собой мини-пресс, который подходит для запечатывания и маркировки различных деталей. С его помощью можно создать изделие любой формы в соответствии с требованиями заказчика. Пуансон является особенно востребованным в сфере металлообработки для прессования и формовки деталей из листового металла.

Каждая модель листогибочных прессов оснащена набором инструментов, который состоит из двух элементов: пуансона и матрицы. Продуктивность данного оборудования зависит от множества факторов:

- Модели самого пресса;

- Сложности выполняемой гибки;

- Толщины используемой заготовки.

Нередко бывает, что стандартного набора инструментов оказывается недостаточно для решения конкретной производственной задачи. Например, необходимость в новых изделиях, нестандартные производственные требования или повышение производительности обращают внимание на необходимость в дополнительных инструментах. В этом случае требуется определить профили штампов и пуансов для пресса. Эти инструменты изготавливаются в строгом соответствии с чертежами заказчика и проходят несколько этапов контроля точности.

Напарница

Штамп также играет важную роль в процессе штамповки заготовок. Он представляет собой контейнер, в который вставляется пуансон. Штамп непосредственно участвует в процессе формирования поверхности заготовки. В прессах с прямым приводом штамп функционирует как камера для загрузки пресс-материала. Дно штампа формирует заготовку, а пуансон перемещается по содержимому сверху. В зависимости от сложности необходимой заготовки могут быть использованы как цельные, так и сложные штампы.

Основное назначение матрицы

Штамп используется для получения сырой заготовки заданной формы, из которой затем изготавливается конечное изделие:

- Полиуретан;

- Резина;

- Различные металлы.

Чтобы произвести железную заготовку, штамп должен быть сделан из специализированной твердой стали, которая обладает высокой устойчивостью к истиранию. Кроме того, он должен иметь полированные стенки и не быть покрытым дополнительными покрытиями.

Существуют несколько типов штампов, известных специалистам:

- Простые;

- Сложные;

- Универсальные.

Штампы со сложной геометрией используются достаточно редко и, следовательно, изготавливаются на заказ. Более того, широко распространенные формы часто также могут быть редкими. Примером простого штампа служит форма, предназначенная для создания различных блоков и небольших кирпичей.

Как работает пресс

При механической обработке, а именно в процессе штамповки, давление, оказываемое на специальный диск, передается на металлический кусок, который в свою очередь проходит через штамп. Это приводит к образованию заготовки необходимой формы. В ходе работы детали прессовочного устройства подвергаются огромному давлению, которое может достигать значительных 500 килограммов на квадратный миллиметр. Также во время работы детали прессовочных машин постоянно нагреваются до температуры более 200 градусов Цельсия. Эти факторы способствуют износу как уплотнительных, так и прессующих деталей. С течением времени и пуансоны, и штампы теряют свою твердость из-за дополнительного напряжения, создаваемого заготовками. Таким образом, долговечность этих компонентов зависит от материалов, из которых они изготовлены.

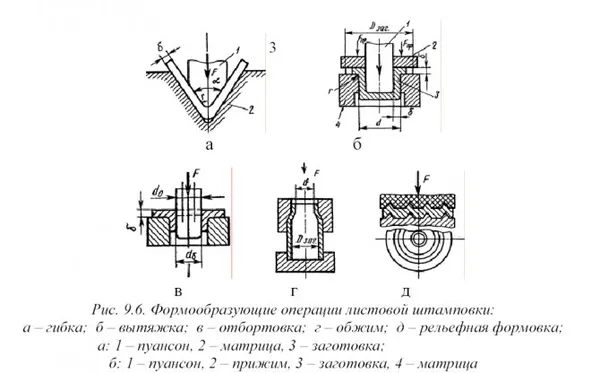

Различные типы пуансонов могут отличаться по своей конструкции, что, в свою очередь, определяется их технологическим назначением:

- Пробивные и просечные;

- Вырубные;

- Прошивочные;

- Формовочные;

- Гибочные.

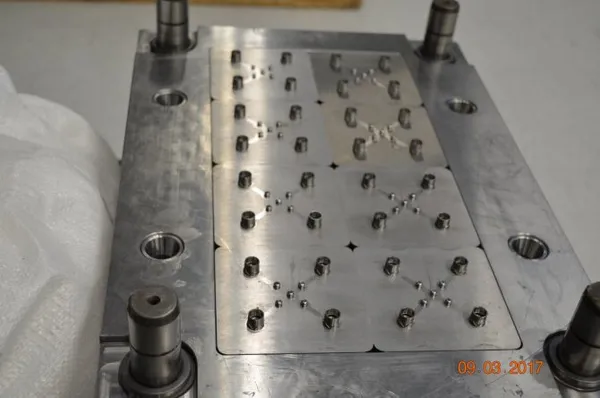

Каждый тип инструмента предназначен для выполнения специфической задачи. В каталоге компании вы можете найти фотографии всех типов буровых инструментов, включая перфорационное сверление, которое сводится к формированию отверстий и перфораций в листовом металле, что позволяет отделить фрагцию материала и сформировать замкнутый внутренний контур. Данные решения также способны использоваться для вырубки сегментов из листового металла. Обычно такие устройства оснащены зачистным оборудованием, позволяющим эффективно извлекать кусок, вырезанный посредством перфорации.

Процесс перфорации (в некоторых случаях именуемый шплинтованием) начинается с отделения заготовки от ее внешнего замкнутого контура. Пуансон в таких случаях может пробивать металл с углом атаки 1 градус и более, зачастую за 1-2 шага, в зависимости от конфигурации. Пуансон и матрица, как правило, применяются при работе с материалами толщиной до 1,5 миллиметров.

Перфорация для прессов заключается в создании отверстий (как сквозных, так и перфорационных) в заготовке путем вытеснения металла. Она может быть как сплошной, так и полой, создавая отверстия различного размера — от небольших до больших (500-800 мм).

Штамповка формы заключает в себе процесс создания трехмерного контурного штампованного изделия из листового металла, нередко выполняемого в ходе одного этапа.

Гибочный пуансон выполняет сгибание металла по заданной линии, погружая материал в заготовку на необходимую глубину и создавая изгиб.

Пуансоны могут быть изготовлены в различных формах, начиная от простой геометрической, такой как цилиндр, шестиугольник, квадрат, прямоугольник, и заканчивая формованными формами, используемыми для создания заготовок с комплексными контурами.

По типу своей конструкции матрица может быть:

- Цельной матрицей, предназначенной для работы с деталями простых наружных контуров;

- Сложной матрицей, используемой для обработки изделий с трудной конфигурацией;

- Сборной матрицей, производимой при помощи высокоточного станочного оборудования с минимальным использованием ручного труда. Процесс подготовки к работе подразумевает быструю и простую запрессовку основных элементов в обойму;

- Состоящей из составных частей матрицей, включающей несколько идентичных модулей. Такие матрицы используются в пресс-формах с множеством гнезд. Разъемные основы находят применение там, где у будущего изделия имеется сложная геометрия. Чаще всего используется простые модули.

Учитывая характеристики изготавливаемого изделия, пуансон и штамп могут применяться как вместе, так и по отдельности. Например, основание может функционировать без пуансона в тех случаях, когда требуется изготовить деталь с плоской подошвой. При производстве строительных материалов использование пуансона бывает излишним, как, например, в процессе отливки стандартного кирпича, где качество поверхности не играет ключевой роли. Если речь идет о литье из листового металла, то зачастую работа осуществляется без базы, когда под заготовку подкладывается только плоское основание.

По конструкции пуансоны могут быть:

- Пробивные;

- Прошивные;

- Просечные;

- Вырубные.

На производстве пуансон применяется как пресс, который продвигает блок через форму. Данная система функционирует под высоким давлением и проявляет мощное тепловое воздействие во время горячих процессов. В зависимости от назначения ключевых деталей пресса, они могут быть изготовлены из различных материалов:

- Для холодных процессов — из высокопрочных сталей, характеризующихся высокой прокаливаемостью (с уровнем закалки от 54 до 65 HRC), а также из инструментальной стали марки 6ХВ2С. Эти материалы должны обеспечивать высокую прочность, износоустойчивость и стойкость к коррозии. Легированные стали в данном случае не рекомендуются, так как после длительного воздействия высоких температур сталь может стать хрупкой. Максимальная твердость стальных матриц достигается на глубине не менее половины высоты матрицы и на расстоянии не менее 5 миллиметров по всей рабочей линии, а пуансоны обладают твердостью по всей своей высоте.

- Для горячих процессов — из износоустойчивых сталей, отличающихся высокой прочностью в условиях температурной деформации. Это обеспечивает максимальную стойкость для штампа;

- В промышленности также активно применяются современные полимерные материалы — такие как полиуретан. Он демонстрирует отличную эластичность, износостойкость и прочность, достигая повышенной твердости до 98 единиц по шкале Шора.

На нашем производстве матрицы и пуансоны применяются:

Промышленные станки демонстрируют высокую практичность, универсальность и легкость в обслуживании. Для нормальной работы таких машин необходимо регулярное удаление остатков бетона и металла с их поверхностей. Для этого предполагаются различные механические методы, такие как использование скребков, шпателей, щеток и других инвентаря. Перед остановкой вибропресса или другого оборудования необходимо обеспечить промывание их под напором воды, а затем просушить.

Штампы и пуансоны относятся к быстроизнашивающимся компонентам и, соответственно, подлежат регулярной замене. В зависимости от характера применения, срок службы этих приспособлений составляет примерно 4-6 лет. Компоненты вибропресса или штампа могут отличаться различной конфигурацией и применением, что обуславливается формой, типом и размерами металлических или бетонных изделий, которые предстоит изготовить.

Арматура вибропрессов и штампов должна иметь однородную поверхность без зазоров, заусенцев, трещин и изломов. Цилиндрические сверла должны быть прочно отшлифованы, хорошо отполированы и заточены. Формованные пуансоны производятся посредством штамповки, после чего детали подвергаются закаливанию (процесс занимает около 8 минут при температуре 780 градусов Цельсия) и последующей доводке. Части со сложными контурами изготавливаются на строгальных или фрезерных станках, на которых также производятся пресс-формы с учетом всех необходимых размеров. Высококачественные пресс-формы обеспечивают периодическую чистую линию реза с максимальной точностью и минимальным износом самой пресс-формы.

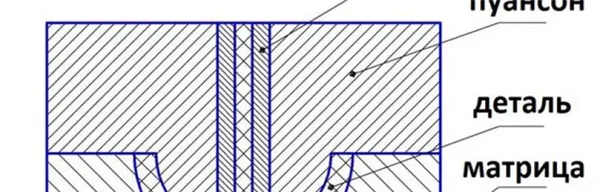

Важную роль играет зазор между матрицей и пуансоном:

- При слишком малом зазоре могут образовываться рваные края и слоистость на поверхности среза;

- При слишком большом зазоре происходит втягивание тонкого материала в станок, что ведет к его разрыву, а готовое изделие обладает заусенцами и затянутыми краями. В случае, если материал имеет достаточную толщину, готовая деталь может иметь закругленные кромки;

- Допускается производство деталей удовлетворительного качества при острых режущих краях штампа и зазоре, составляющем до 30% от толщины материала.

Зазор зависит от типа и толщины обрабатываемого материала (он может составлять от 0,5 до 12 мм) и составляет от 4 до 16% от толщины исходного материала.

Только при правильно настроенном зазоре между пуансоном и матрицей, а также при должной заточке их кромок можно гарантировать качество производимых деталей, соответствующее заданным параметрам технического проекта.

Как работает пресс

В процессе механической обработки и штамповки, о которой мы говорили в начале, давление на специальный диск оказывается на кусок металла, который проходит через штамп. В результате этого образуется заготовка нужной формы. Во время работы детали прессовочного механизма требуют подвергаться огромному давлению, достигающему 500 килограммов на квадратный миллиметр. Кроме того, они подвергаются постоянному нагреванию до температуры более 200 градусов Цельсия, что ведет к износу уплотнительных и прессующих деталей. Время от времени пуансоны и штампы теряют свою твердость под влиянием напряжений, возникающих от работы с заготовками. Поэтому долговечность этих компонентов зависит от материала, из которого они изготовлены.

В процессе прессования прочный плунжер пресса с усилием давит на пресс-диск, который передает давление на заготовку. В результате чего нужная заготовка формируется. Пуансон может работать под значительными термическими нагрузками и давлением, что обуславливает его производство из износостойкого металла. Этот компонент обладает высокой прочностью и не поддается повреждениям даже при значительных перепадах температуры.

Другими словами, штамп — это важный компонент, который позволяет производить детали нужной формы и размера под действием давления. Это один из наиболее значимых инструментов в процессе штамповки различных деталей. Для обеспечения качественного результата из полиуретана изготавливают высококлассные штампы, работающие как ответная единица штампа.

При создании любого типа штампа конструкция этого компонента будет полностью совпадать с режущей кромкой. Это означает, что система является замыкающим узлом, который способен создавать верхнюю часть штампа. Набор штампов — это небольшой пресс, с помощью которого возможно выполнять качественную маркировку или запечатывание различных узлов. С его помощью изготавливаются детали любого размера и качественной маркировки, как зеркальной, так и простой.

Наборы пуансонов используются в металлургических мастерских, где происходит штамповка железных деталей или создание изделий из листового металла. В строительной галузи этот инструмент может применяться для производства газобетонных блоков с различными швами.

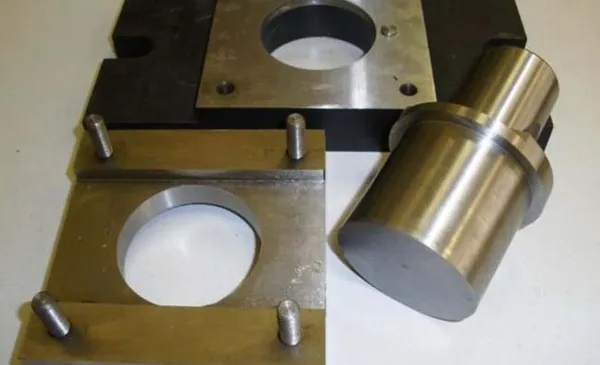

Изготовление пуансонов

Для производства пуансона используются высокоточные станки с программным управлением. Изначально для механической обработки блоков применяются фрезерные станки. Затем процедура включает в себя шлифовку, и на последующих этапах обрабатываются контуры высечки. После завершения перфорации, её помещают в специальную закалочную печь для обеспечения долговечности.

Перфорации могут быть как цилиндрическими, так и фигурными. Для изготовления фигурной перфорации требуется более трудоемкий и сложный процесс. Также могут быть созданы перфорации с буквами или цифрами. Это детали стали квадратной формы с скошенными краями, на которых выбиты нужные символы. Штампы такой формы находят применение для пробивки цифр, металлических деталей, частей машин и других изделий.

Штамп изготавливается после сверления под его отпечаток, при этом контейнер должен иметь немного большие параметры по ширине и размеру, и соответственно необходимое расстояние между деталями устанавливается в процессе индивидуальной обработки.

Детали пресса подвержены высокому уровню износа и нуждаются в регулярной замене. Срок службы пуансонов зависит от методов оснастки и объёма производства. В среднем срок службы таких деталей составляет около 6 лет.

Читайте также: Как сделать и собрать деревянный стол своими руками, если на выбор есть дуб или орех.

Материалы для изготовления пуансонов и матриц

Основная задача вырубного устройства — толкать заготовку через штамп. Эта работа выполняется под высоким давлением и, в случае горячего пресса, заготовки подвергаются воздействию высоких температур, что непосредственно влияет на выбор материалов для изготовления пуансонов и штампов. Инструменты для холодного прессования изготавливаются из высокопрочной специальной стали, отличающейся высокой степенью твердости.

Материалы, используемые для изготовления этих компонентов, должны соответствовать следующим критериям:

- Высокая износостойкость;

- Повышенная прочность;

- Устойчивость к коррозии.

Легированные стали не подходят для обработки при высоких температурах. Материалы могут становиться хрупкими из-за температурных колебаний. Каждая перфорация должна иметь наивысшую степень твердости на всей высоте своего профиля. В процессе горячей штамповки стальные пуансоны производятся из специализированных металлов, которые не подвержены деформациям при высоких температурах и демонстрируют высокую износостойкость. Эта технология позволяет достичь максимальной прочности деталей. В некоторых случаях также применяется полиуретан, который благодаря своим характеристикам демонстрирует хорошую эластичность и высокую прочность.

Что такое матрица и пуансон, в чем главное отличие?

При серийном производстве, использующем методы литья или ковки, применяются пуансон и матрица, которые вместе составляют форму, в которую помещается деталь или расплавленный материал.

Чаще всего используется комплект, однако в некоторых технологиях может применяться и только одна деталь.

Где используются матрица и пуансон?

Литье

Расплавленный металл заливается в матрицу или в пространство между матрицей и пуансоном. После застывания части формы отделяются, и готовое изделие проходит завершающую обработку (если это предусмотрено технологическим процессом). В случаях, когда изделие имеет плоскую подошву в соответствии с техническими условиями, сверление не обязательно. Расплав заливается в форму до получения однородной поверхности, и в случае сложной формы пресс-форма может быть составной (разъемной).

В случаях, когда изделия содержат полости, которые невозможно удалить после литья, используются временные формы, изготовленные из материалов, которые впоследствии могут разрушиться, например, гипс или глина. Этот вид литья не подразумевает сверления.

Штамповка

Штамп и пуансон используются для формирования детали. Во время обработки металл вставляется между элементами, которые формируют его с помощью пресса.

Для достижения высокого уровня качества пресс-формы необходимо обеспечить точное соответствие размеров и расстояний между элементами. Штамп является зеркальным отражением нижней части детали, тогда как пуансон представляет собой перевернутую копию верхней части.

Важно учесть, что материал в процессе штамповки должен быть значительно прочнее заготовки. Это особенно важно для массового производства. Штамп и пуансон изготавливаются вручную или на координатно-фрезерных станках с числовым программным управлением.

Просечка (вырубка)

Процесс выбивания деталей из крупных заготовок, таких как стальной лист или полоса, можно оптимизировать, если в процессе штамповки не только формируется заготовка, но и происходит её отделение от основной массы. В данном случае края штампа и пуансона формируют резающую кромку, изолирующую заготовку от листа.

Это решение весьма эффективно для массового производства однотипных компонентов. При этом могут применяться много одинаковых штампов для ускорения производственного процесса.

Зазор между штампом и пуансоном должен быть минимальным, а центрирование в прессе — максимально точным. При недостаточной точности краевые отверстия будут иметь дефекты, такие как рваные или хрупкие края.

Значимое преимущество состоит в том, что при использовании качественного комплекта, который не изношен, получается изделие, не требующее дополнительной обработки. Это делает производственный процесс более быстрым и доступным по стоимости.

Популярное: Шлифовальная бумага: виды, зернистость, формы и другая информация о данном популярном инструменте.

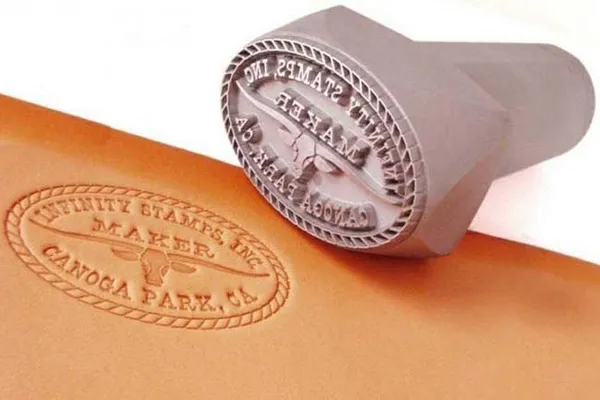

Возможны случаи, когда роль пресса переходит к молотку. Изделия не подвергаются прессованию, а выбиваются молотком из листа, при этом форма и рисунок на поверхности создаются под действием ударного напряжения.

- Нанесение штампов (оттисков) является довольно распространенным методом применения пуансонов, хотя матрица используется не всегда. При этом достаточным является подложка из ровного основания под материал во время нанесения оттиска.

- Тиснение пуансоном может быть как вогнутым, так и выпуклым. Основных различий в технологиях нанесения нет, однако при создании выпуклого отпечатка требуемое усилие значительно выше.

Использование матрицы и пуансона при производстве стройматериалов

Штампы и пуансоны также широко используются в производстве плитки (брусчатки), кирпичей, строительных блоков и напольной плитки.

- Специальная смесь заливается или засыпается в матрицу, а сверху сжата пуансоном с помощью пресса. Для достижения большей плотности может использоваться вибрационное оборудование. Как результат, на выходе получается изделие с высокой прочностью и эстетически привлекательной поверхностью. Упомянутая технология широко используется для производства облицовочных материалов.

- Для конструкционных материалов, где качество поверхности не столь критично, может использоваться только матрица. Например, при изготовлении стандартного кирпича. Если пуансон и используется, то основным его предназначением является выравнивание верхнего края во время заполнения формы.

В итоге можно заключить, что методика использования пуансона и штампа значительно увеличивает скорость производства однородных изделий. До внедрения данного процесса производство блоков было финансово обременительным, и создание абсолютно идентичных изделий было попросту невозможно.