Волокнистые плиты имеют множество названий, которые варьируются в зависимости от плотности. Эти названия, как правило, представляют собой транскрипцию (транслитерацию) английских или международных терминов. Несмотря на одно и то же название, в разных странах это может означать разные материалы.

Древесно-волокнистые плиты (ДВП): что за материал, виды и применение

В последнее время традиционное использование чистого дерева стало значительно менее распространенным. Экономически такая практика становится все более трудоемкой и затратной, новая обработка древесины требует значительных ресурсов. Поэтому в строительстве и производстве интерьеров все чаще применяются материалы, изготовленные на основе древесины. Одним из наиболее популярных среди них является фибролит, который активно используется в строительстве, для отделки и для создания мебели.

- 1 Что такое ДВП, область применения

- 2 Технология производства

- 2.1 Способы формования

- 2.2 Завершающие процессы

- 3 Цена или качество?

- 4 Виды твердых плитов

- 4.1 Виды твердых плит

- 4.2 Подвиды сверхтвердых волокнистых плит

- 4.3 Названия в зависимости от плотности

- 5 Жесткие волокнистые материалы

Что такое ДВП, область применения

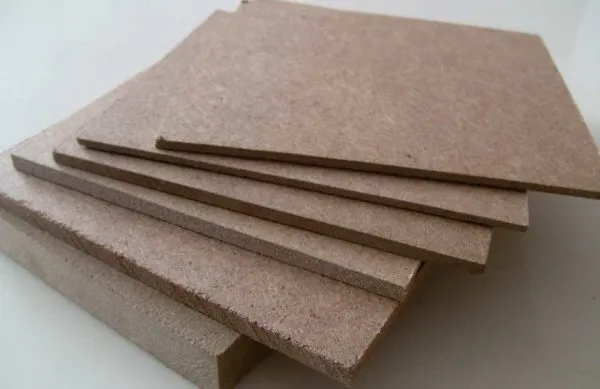

ДВП — это сокращение от «древесноволокнистая плита». Это строительный или отделочный листовой материал, который отличается своей относительной недороговизной и разнообразием по плотности: он может быть мягким, твердым или очень твердым. Толщина этих листов колеблется от 2-3 мм до 12-15 мм, хотя в некоторых случаях встречаются и образцы толщиной до 40 мм.

Древесноволокнистые плиты обладают высоким уровнем плотности и прочности, а также стоят относительно недорого. Тонкие листы обладают способностью легко изгибаться, что делает их подходящими для облицовки криволинейных поверхностей. ДВП широко применяется в строительстве: они используются для облицовки стен и потолков, а также в качестве подложки при создании фахверковых домов и выравнивании полов. Это также отличный выбор для возведения перегородок в железнодорожных вагонах.

ДВП низкой плотности находят свое применение как звукопоглощающий материал. Неравномерное распределение древесных волокон позволяет задерживать звуковые волны внутри материала, что делает его эффективным в качестве бюджетного звукоизоляционного решения. Хотя существуют и более эффективные звукоизоляционные решения, этим материалом часто удобно пользоваться из-за его доступной цены и простоты установки.

Некоторые сорта ДВП также могут использоваться в качестве отделочных материалов — для обшивки стен в помещениях с обычным уровнем влажности. Для этих целей применяются древесноволокнистые плиты с окрашенной одной стороной, покрытые декоративными пленками или ламинированные.

Дополнительно, ДВП активно используются в производстве мебели. Обычно этот материал применяется как вспомогательный: для задних стенок шкафов, нижней части стульев и кресел, а также для днищ ящиков и других конструктивных элементов. Спектр использования материалов довольно широкий. Однако стоит отметить один существенный недостаток — без специальной гидрофобной обработки ДВП плохо справляются с повышенной влажностью. В таких условиях материал набухает и увеличивается в размере. При последующем высыхании плита может деформироваться, сохраняя искривления, поэтому в неотапливаемых помещениях или в условиях повышенной влажности следует использовать только определенные виды ДВП.

Технология производства

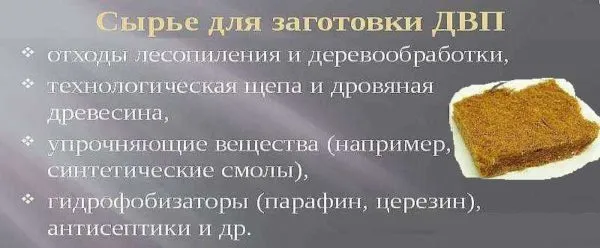

Сырьем для производства ДВП служат разнообразные древесные отходы: древесная стружка, опилки и дрова (включая ветви и другие древесные части стеблей прядильных растений). Сырье подвергается предварительной обработке: его промывают, очищают от посторонних примесей и затем сушат. После высушивания древесный материал измельчают на мелкие волокна в специальных устройствах — дефибрилляторах и рафинерах. Степень измельчения может варьироваться от грубого до тонкого, в зависимости от требуемых параметров конечного продукта.

Прессование древесноволокнистых плит осуществляется под высоким давлением, которое варьируется от 3 до 5 МПа, и при температурах, превышающих 300ºC. Данные условия обеспечивают прочное склеивание и компактизацию материалов. Прежде чем осуществлять прессование, в исходный материал вводят дополнительные компоненты, такие как связывающие смолы, водоотталкивающие вещества и огнестойкие добавки, которые помогают улучшить свойства готового изделия.

Способы формования

Существует два основных метода производства древесноволокнистых плит: мокрое и сухое прессование. Метод мокрого прессования считается более экологически чистым. Он требует меньшего количества синтетических связующих (а иногда и вовсе обходится без них), но этот процесс является более энергозатратным и дорогостоящим. Таким образом, время высыхания листа составляет до 15 минут, что ограничивает производительность оборудования и, соответственно, увеличивает конечную стоимость материала. В процессе мокрого прессования в измельченное сырье добавляются необходимые добавки и вода, а затем смесь помещается на сетчатую ленту для равномерного распределения. На этой стадии быстрое удаление воды усиливается конструкцией сетки, поэтому на обратной стороне ДВП остается характерный отпечаток сетки.

Также некоторые виды ДВП можно производить без добавления синтетических связующих веществ, благодаря естественному лиганину, содержащемуся в хвойных деревьях. Однако его недостаточно для всех типов плит, поэтому может потребоваться добавление небольшого количества синтетического связующего — от 4 до 7%.

Процесс сухого прессования подразумевает добавление синтетических смол к целлюлозе для связывания волокон. Этот метод позволяет получать ДВП толщиной до 12–15 мм, а в некоторых случаях — до 40 мм. Применение сухого прессования также значительно ускоряет процесс: период прессования составляет всего 3–5 минут, что улучшает производительность прессов. В этом режиме добавляется меньше дополнительных веществ, так как они не вымываются, и это снижает себестоимость реализации. Однако следует учитывать, что дешевая химия, содержащая формальдегид, является проблемной, и ее содержание необходимо тщательно контролировать, так как оно может причинить вред здоровью.

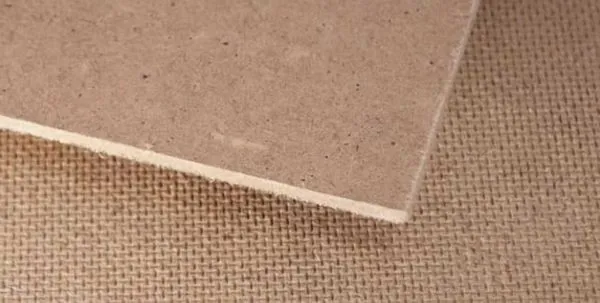

Для внутренних отделок и мебельного производства рекомендуется использовать материалы с классом эмиссии формальдегида E0.5 или E1, как правило, это ДВП, изготовленные методом мокрого прессования. Такой материал можно легко опознать по характерному отпечатку сетки на тыльной стороне плиты (это наглядно видно на вышеуказанном фото).

Завершающие процессы

Во время горячего прессования волокна древесного сырья сцепляются посредством сжатия в условиях высоких температур. Поскольку время под прессом часто составляет недостаточное количество времени, сформированные листы помещаются в специальные камеры для «отверждения», где они находятся при высокой температуре в течение нескольких часов. В процессе отверждения происходит уплотнение волокон и образование однородной прочной структуры материала.

Особенности изготовления ДВП

Одним из главных факторов, почему ДВП остаются столь доступными по цене, является то, что для их производства используются различные древесные отходы: опилки, кора, стружка, дрова. За счет переработки этих отходов возможно получать выгодный и экономичный материал, удовлетворяющий потребности современного рынка.

Перед переработкой сырье проходит тщательную очистку, моется, а затем сушится и подается в специальные машины — дефибрилляторы и равинеры, где оно измельчается до особенно мелких волокон. Это обеспечит необходимую однородность и качество конечного продукта.

Следующий этап зависит от выбора метода обработки, который может делиться на два основных типа. В свою очередь, оба метода обеспечивают сжатие подготовленной массы в условиях заданных температур и давления — порядка 3–5 МПа (30–50 технических атмосфер) и температуры выше 300 градусов Цельсия. В условиях таких экстремумов происходит сжатие сырья и его соединение. На этапе прессования добавляются компоненты для улучшения свойств — связующие смолы, гидрофобные и антипиреновые вещества.

Прессование может быть как мокрым, так и сухим:

- Влажное прессование позволяет получать плиты с толщиной 12–15 мм. В сырье в этом случае добавляются синтетические смолы, которые действуют как связывающее вещество для измельченной древесины. Процесс прессования начинает длиться от 3 до 5 минут, в зависимости от требуемых параметров.

В этом методе применяют меньше добавок, так как они не вымываются из-за обильного количества воды. Это существенно снижает стоимость. Однако важно помнить, что недорогие плиты, производимые методом влажного прессования, могут быть изготовлены из низкокачественного сырья, и в качестве связующего вещества тут часто используется формальдегидная смола, выделяющая вредные пары, что крайне опасно для здоровья.

- При использовании мокрого прессования — более экологически чистом методе — плиты могут производиться иногда вообще без синтетических добавок. Склеивание волокон происходит за счет естественного клеевого вещества, содержащегося в древесине — лигнина.

Когда происходят процессы производства, измельчённая масса смешивается с водой до состояния жидкой массы, которая затем подается через дозатор на сетчатую ленту, где уплотняется. Благодаря сетчатой структуре на ленте, вода удаляется из сырья во время сжатия, а на обратной стороне плиты остается характерный отпечаток сетки, позволяющий визуально легко отличить плиты, изготовленные методом мокрого прессования. Это известно тоже из-за того, что метод мокрого прессования дороже, а, следовательно, стоимость листов также будет довольно высокой.

Рекомендуется отметить, что для предполагаемого использования в мебели и других бытовых целях предпочтительнее использовать именно ДВП мокрого прессования, которые имеют классы эмиссии формальдегида Е1 или даже Е0,5.

После прессования процесс производства ДВП завершается отверждением в специализированной камере, где плиты подвергаются воздействию высоких температур и строго контролируемой влажности. В этот период волокна и частицы скрепляются, образуя однородный прочный материал.

Характеристики материала и особенности применения

Выпускаемые на производственных линиях древесноволокнистые плиты могут иметь разные свойства, такие как плотность, толщина, линейные размеры и назначение.

Характеристики ДВП по плотности

Плотность конечного продукта на этапе сборки может варьироваться в зависимости от технологии изготовления, а также от целевого назначения плит. Древесноволокнистые плиты классифицируются по плотности на сверхтвердые, твердые, полутвердые и мягкие. Кроме того, существуют специальные виды плит, предназначенные для защиты от ветра, а также тепло- и звукоизоляции. Стандартная толщина плит обычно находится в пределах от 2 до 15 мм, однако встречаются и более толстые образцы — до 40 мм.

В таблице ниже представлена подробная информация о плотности, толщине и стандартной длине различных типов ДВП:

| Тип плиты по плотности | Длина, мм | Ширина, мм | Толщина материала, мм | Плотность, кг/м³ |

|---|---|---|---|---|

| Сверхтвердые | 3660; 3350; 3050; 2745; 2500; 2050; 1800; 1700 и 1220 | 2410; 1830; 1525; 1220 и 610 | 6; 4,5; 3,2 и 2,5 | 950÷1000 |

| Твердые | 6; 4,5; 3,2 и 2,5 | до 950 | ||

| Полутвердые | 12; 8 и 6 | до 900 | ||

| Средней плотности | 25; 16; 12 и 8 | до 850 | ||

| Малой плотности | 3000; 2700; 2500; 1800; 1600; 1220 | 1200 | 25; 16; 12 и 8 | до 350 |

Толщина плит во многом зависит от их эластичности, прочности и заданного назначения.

- К примеру, тонкие плиты хорошо гнутся, что является необходимым требованием, когда необходимо применять их на криволинейных поверхностях.

- Ветрозащитные и теплозвукоизоляционные плиты, в свою очередь, активно используются для обшивки стен каркасных сооружений.

- Плиты с низкой плотностью, как правило, получаются хрупкими, однако очень хорошо подходят для звукоизолирующих конструкций. Это — благодаря хаотичному расположению волокон и наличию пустот между ними, что позволяет эффективно поглощать звуковые волны.

- Для отделки внутренних помещений каркасных зданий с обычным уровнем влажности подходят окрашенные или ламинированные древесноволокнистые плиты.

- Стандартные плиты часто применяются в мебельном производстве, а также используются в качестве вспомогательных материалов. Они служат основой для днищ ящиков, спинок стульев, незаметных стенок шкафов и тумбочек и прочее.

Типы ДВП по назначению

Древесноволокнистые плиты также различаются в зависимости от их общего и специфического назначения.

Среди материалов специального назначения выделяют следующие виды:

- Влагостойкие листы, которые получают путем пропитки специальными составами или добавления битума в массу при производстве. Это значительно повышает устойчивость плит к влаге, иногда даже до полной гидрофобности.

- Плиты, устойчивые к возгоранию, содержат в своем составе специальные антипирены, что увеличивает время их сопротивления открытым источникам огня.

- Декоративные ДВП имеют лицевую сторону, покрытую полимерной пленкой с рисунком, имитирующей различные отделочные материалы — фактуру дерева, камня, кирпичной кладки, кафеля и другие.

Древесноволокнистые плиты с ламинированной декорированной стороной часто обозначаются аббревиатурой LDVP.

Производители плит ДВП

На российском рынке продукция древесноволокнистых плит в основном представлена отечественными и белорусскими производителями, что делает ненужным поиск материалов из других стран. При покупке через интернет-магазины часто не указывается информация о производителе, а просто заявляется соответствие нормам ГОСТа.

Ниже представлен небольшой список компаний, известных своим качеством на рынке производства ДВП. Это не рейтинг, и компаниям не присваивается какое-либо место, однако если вы столкнетесь с данными брендами, можете уверенно на них ориентироваться.

- ОАО «Изоплит» (г. Обоянь, Курская область) изготовляет ДВП плиты методом мокрого прессования с маркировкой «ТСА», а также изделия с декоративным печатным рисунком. Продукция полностью соответствует нормам ГОСТ 4598-86.

- Компания «АртСтройСиб» предлагает постоянным клиентам твердые варианты ДВП различной толщины и размеров, производимые с использованием технологии сухого горячего прессования. Продукция имеет исключительно положительные отзывы.

- ООО «Вятка-Лес-Инвест» занимается производством обычных ДВП, не имеющих декоративного слоя, с различными габаритами и толщиной. Качество продукции находится на высоком уровне и пользуется востребованностью.

- ОАО «Борисовский ДОК», расположенный в Республике Беларусь, производит ДВП толщиной 3,6; 3,2; 3,0 и 2,5 мм с форматами 2500×1230; 2440×2050; 2440×1845 и 2440×1220 мм методами сухого прессования. Продукция этого комбината в том числе востребована в странах Евросоюза, что подтверждает ее высокие стандарты качества и безопасность. Завод имеет более чем вековую историю.

- «Бобруйский завод ДВП» также из Республики Беларусь считается одним из крупнейших на постсоветском пространстве. Соответственно, предлагаемый ассортимент наверняка удовлетворит самых взыскательных клиентов. Завод изготавливает плиты с покрытием из тонкодисперсного материала с природными красителями и полностью отказался от использования формальдегидных связующих. Вся продукция завода считается экологически чистой!

Помимо этих компаний, многие другие производители также выпускают ДВП. Отзывы о строительных материалах данного типа обычно не многочисленны, и порой по ним невозможно сформировать полное представление. Поэтому при выборе ДВП необходимо опираться на характеристики, указанные в сопроводительных документах и визуальную оценку их качества и целостности.

Мы завершаем данный материал коротким видеороликом, в котором наглядно освещены свойства и особенности ДВП.

Производство

Сырьем для ДВП служат различные древесные отходы:

- опилки;

- щепа;

- задревесневшие части стеблей прядильных культур, такие как лен или другие волокнистые растения.

Перед обработкой сырье тщательно очищается, промывается и затем отправляется на дефибрилляторы и рафинеры, где оно измельчается. Технология помола может варьироваться в зависимости от желаемой фракции. Затем полученное сырье прессуется, обычно с использованием мокрого или сухого способа. Метод мокрого прессования считается более экологически чистым, так как требует меньшего количества связующих веществ. При этом в некоторых случаях вообще не требуют использования полимерных добавок. Однако данный процесс трудоемкий и требует больших энергозатрат, что в конечном итоге увеличивает себестоимость материала. Сушка листа может занимать около 15-20 минут, что существенно ограничивает производительность оборудования и, соответственно, влияет на конечную стоимость продукта.

В процессе мокрого прессования в измельченное сырье добавляются все необходимые добавки, а также вода. Материал подается в дозатор, и нанесли ровным слоем на сетчатую ленту.

Некоторые виды ДВП серийного мокрого прессования могут производиться без применения синтетических добавок. При прессовании и нагревании древесных волокон освобождается лигнин, который служит естественным связующим. Он, как правило, содержится в хвойных деревьях в больших количествах. При использовании сухого метода прессования в целлюлозу добавляются композитные смолы, что способствует связыванию древесных волокон. Эта технология позволяет производить листы ДВП толщиной до 40 мм. Прессование и обработка сухого сырья занимает значительно меньше времени по сравнению с мокрым методом — всего 3-6 минут, что зависит от толщины плиты. При этом в сухую массу не добавляется вода, предотвращая вымывание добавок, что способствует снижению стоимости готовой продукции.

Для обеспечения максимального сцепления между древесными волокнами профилированные плиты помещаются в специальные камеры для отверждения, где под высокими температурами и заданной влажности материал дополнительно обрабатывается. В этом процессе плиты находятся на протяжении нескольких часов, пока древесноволокнистый материал не становится прочным и однородным. Как только плиты выходят из этих камер, у них остаётся минимальная влажность, но они быстро начинают поглощать воду из окружающей среды, что может привести к искривлению краёв. В результатах, плиты вскоре транспортируют на другой завод, где медленно увлажняют до оптимального уровня, что помогает избежать деформаций. Лишь по прошествии этого этапа материал может поступать на покраску или отправляться на полки магазинов.

Сравнение с МДФ

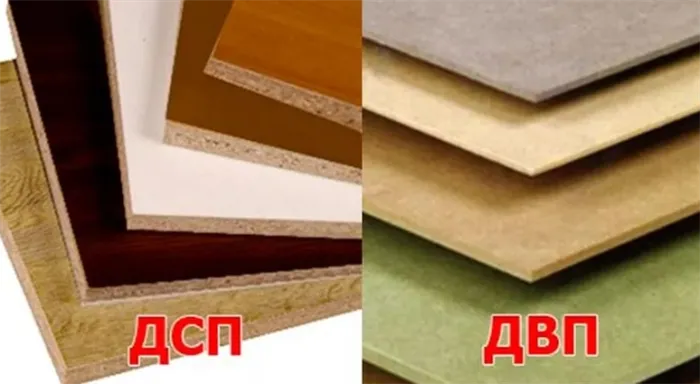

На протяжении истории развития промышленности технологии производства ДВП постоянно совершенствовались. В то же время появился новый продукт — МДФ. Хотя как ДСП, так и МДФ изготавливаются из древесных отходов, между ними существуют достаточно различия. Однозначно, наиболее значимые отличия связаны со сырьем. Например, ДВП изготавливаются из переработанной древесины, тогда как МДФ создаётся из целой древесной стружки или целых древесных кусков. Метод изготовления ДВП включает горячее прессование опилок и стружки, в то время как МДФ формируется непосредственно из стружек.

МДФ-выход обладает большей устойчивостью к влаге и может использоваться в помещениях с повышенной влажностью, тогда как древесноволокнистые плиты быстро разрушаются при взаимодействии с влагой.

Вреден ли материал для здоровья?

При проведении ремонта в доме и покупке новой мебели стоит обратить внимание на выбор наиболее экологически чистых материалов, чтобы защитить здоровье своих близких. Высококачественные древесноволокнистые плиты, как правило, имеют высокий уровень безопасности. В процессе их производства используются только натуральные компоненты, такие как древесная стружка и целлюлозные отходы. Эти материалы безвредны, однако в процессе смешивания с целлюлозой могут применяться определённые добавки:

- парафин;

- синтетические эмульсии;

- канифоль;

- битум;

- глинозем;

- пектол;

- гипс.

Все эти добавки не выделяют токсичных испарений. Формальдегид, угрозы вызывающий у потребителей, давно запрещен, что свидетельствует о соответствующем нормативном акте ГОСТ 4598-86. Вещества, несущие опасность для жизни и здоровья, могут встретиться лишь в «нетипичных» продуктах, изготовленных с нарушением технологических норм.

С другой стороны, при сжигании отдельных компонентов могут выделяться вредные для здоровья компоненты. Например, если утилизировать ДВП путем сжигания, можно получить токсичные пары, что также представляет определённый риск. Таким образом, ДВП являются безопасными, но только если вы выбираете тот продукт, который был произведен надежным производителем и используете его по назначению.

Завершающие процессы

После завершения горячего прессования материалов они попадают в специальные сушильные камеры, где их подвергают воздействию высоких температур в течение нескольких часов.

Затем сырье отправляется на раскройный станок, где отрезаются длинные края, и материал нарезается по ширине.

После этого обрезанные доски укладываются на поддоны и штабелируются, что дает возможность удобно их хранить и транспортировать.

Виды и классы

Волокнистые плиты могут быть классифицированы в зависимости от комбинации состава, структуры, плотности, метода прессования, назначения и других характеристик.

Основные виды ДВП в зависимости от их назначения:

- Влагостойкие плиты, изготовленные с использованием гидрофобизирующих добавок, повышают свою устойчивость к влаге. Их можно использовать в помещениях с повышенной влажностью и для наружных работ.

- Огнестойкие плиты, включающие антипирены в состав, значительно снижают горючесть материала.

- Декоративные плиты имеют отделанный лицевой слой, применяются для чистовой отделки помещений и производства мебели и дверей.

Декорированные плиты могут быть ламинированные, фольгированные или лакированные в зависимости от требований конечного продукта.

Плиты также делятся на классы в зависимости от качества обработки поверхности: I и II класс. Они маркируются латинскими буквами I и II.

I. Плиты I класса характеризуются высоким качеством, без сколов, неровностей, неравномерных красок или пятен.

II. Плиты II класса могут иметь некоторые дефекты, такие как:

- сколы не более 5 мм;

- пятна не больше 10% от поверхности.

Плиты второго сорта, как правило, используются в качестве утеплителя или в местах, где предполагается покрытие краской или другим материалом.

Цена или качество

Когда дело доходит до выбора ДВП, стандартными критериями обычно являются цена и качество.

Древесноволокнистые плиты могут быть как высококачественными изделиями, соответствующим традиционным стандартам, так и самодельными, изготовленными с использованием недорогих и не всегда безопасных компонентов. Связывающие вещества, содержащие формальдегид, могут присутствовать в недопустимых количествах и при превышении предельно допустимых норм действительно оказывают негативное влияние на здоровье.

Поэтому перед покупкой обязательно требует сертификат качества у поставщика.

Плотность, масса, толщина листов

В зависимости от плотности древесноволокнистые плиты делятся на несколько категорий:

- Мягкие плиты (обозначаемые «М») с плотностью до 400 кг/м3 и толщиной 8-25 мм;

- Полутвердые (обозначаемые «НТ»), с плотностью от 400 до 800 кг/м3, толщиной 6-12 мм;

- Твердые (обозначаемые «Т»), с плотностью выше 800 кг/м3 и толщиной 2,5-6 мм;

- Сверхтвердые (обозначаемые «СТ»), плотность которых превышает 950 кг/м3 и толщиной до 6 мм.

Мягкие и полутвердые плиты в основном используются для тепло- и звукоизоляции. Твердые и сверхтвердые плиты применяются там, где требуются механические прочности и устойчивость к нагрузкам.

Виды твердых плит

Жесткие волокнистые плиты подразделяются на различные категории в зависимости от типа поверхности:

- Т — с лицевой поверхностью без отделки;

- Т-В — с повышенной влагостойкостью, но необлагороженной лицевой стороной;

- Т-С — с тонкодисперсным лицевым покрытием;

- Т-П — с колерованной поверхностью;

- Т-СВ — с тонкодисперсным влагостойким покрытием;

- Т-СП — с подкрашенной поверхностью, имеющей тонкодисперсное покрытие.

Внешняя поверхность может быть как гладкой, так и обработанной, в то время как обратная сторона остаётся шероховатой для лучшего сцепления с обрабатываемыми поверхностями.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые плиты чаще используются в промышленности и в процессе производства мебели и дверей.

Классификация сверхтвердых плит основывается на их свойствах:

- СТ — листы с шероховатым слоем, которые предназначены для устройства перегородок, щитов, технологических деталей и электрооборудования;

- СТ-С — листы, имеющие лицевую сторону из мелкоизмельченной древесной массы, подвергнутой прессованию до гладкого состояния.

Сверхтвердые плиты часто декорируются пленками или меламиновыми покрытиями, имитирующими натуральные материалы: дерево, камень, кирпич. Декор может иметь одно- или двустороннее покрытие.

Данный материал отличается высокой прочностью и жесткостью, что делает его более дорогостоящим по сравнению с аналогами, которые имеют более низкие характеристики.

Названия в зависимости от плотности

Древесноволокнистые плиты могут именоваться различных образом в зависимости от их плотности:

ЛДФ — это панели низкой плотности, которые особенно подходят для изоляции и звукоизоляции наружных стен, полов и перегородок.

МДФ обозначает плиты средней плотности, изготовленные из древесных волокон с добавлением связующих веществ. Главное отличие — лицевой слой может быть ламинирован, шпонирован или покрыт лаком. Такой материал находит применение в изготовлении мебельных фасадов.

Рисунок 3: Мебельные фасады из МДФ.

HDF — это плита высокой плотности, получаемая методом сухого прессования (HDF-T), которую можно обрабатывать лазером и использовать для изготовления деталей с отверстиями.

Мазонит — это высокоплотный материал, изготовленный из опилок и связующего вещества. Он считается экологически чистым, поскольку не использует формальдегидных смол — вместо этого используется лигнин, извлеченный из клеточных мембран древесных растений. Верхняя поверхность дверных панелей, называемая Masonite, состоит из плотных и стабильных плит.

Разновидности ДВП

Основные категории и виды ДВП могут классифицироваться в зависимости от их плотности, что делает их разными по прочности и твердости. Основные виды ДВП включают:

- Мягкие плиты с плотностью до 400 кг/м3. Плиты данной категории подразделяются дополнительные на 3 подкатегории: М1, М2, М3, при этом цифра характеризует плотность — чем больше цифра, тем выше плотность. Этот материал применяется, например, при строительстве офисных перегородок, в качестве теплоизоляции и для обустройства кровельных и фасадных систем. Часто такие плиты используют как подложку под напольные покрытия. Мягкие ДВП обычно имеют толщину 8, 12 или 16 мм.

- Полутвердые (средней твердости) плиты (обозначаются НТ) с плотностью в пределах 400-800 кг/м3 и толщиной 2,5–6,0 мм.

- Твердые (обозначаются Т) плиты с плотностью согласно ГОСТ — 850 кг/м3.

- Сверхтвердые (обозначаются СТ) плиты с плотностью 950–1000 кг/м3. Они характеризуются повышенной прочностью и толщиной в пределах 2,5–6,0 мм.

Классы эмиссии формальдегида — это важный показатель, который также следует учитывать: E0.5, E1 или E2. К этому важному аспекту мы еще вернемся.

Область применения ДВП

Древесноволокнистые плиты представляют собой доступный строительный материал, который востребован в различных сферах. Основные направления их применения включают:

- Мебельное производство. Обычно задние стенки шкафов, тумб, комодов и других изделий выполнены из ДВП. Этот материал также используется для изготовления нижней части ящиков, а также вспомогательных элементов, на которые не оказывается значительное давление. По декоративной отделке ДВП подходят для облицовки мебельных фасадов и установки между элементами модульных гарнитуров. Кроме того, древесноволокнистые плиты могут использоваться как основа под звукоизоляционные решения.

- Строительная сфера. Применение древесноволокнистых плит в основном ограничивается внутренними работами. Например, они могут использоваться в качестве подложки под декоративные напольные покрытия или в качестве элемента теплоизоляционной системы. Также подходят для возведения межкомнатных перегородок и в других конструкциях.

- Обшивочные материалы. ДВП часто применяется для выравнивания поверхностей перед отделкой. И хотя древесноволокнистые плиты реже используются для чистовой отделки, они позволяют создавать крепкие стены и полы.

- Производство дверных полотен. В основном ДВП используется в недорогих моделях дверей, которые не отличаются высоким уровнем прочности. Они также могут служить в качестве наполнителя для более дорогих моделей металлических дверей.

Полутвердые плиты в основном используются в производстве различных инструментов и автомобилей, а также в производстве приборных панелей и других конструктивных элементов.

Опасна ли ДВП для здоровья

Забота о здоровье и безопасности является одной из наиболее важных сторон выбора материалов, поэтому нужно выяснить, являются ли древесноволокнистые плиты экологически чистыми и безопасными для предотвращения заболеваний. В производстве ДВП в основном используются древесные отходы, отходы целлюлозы и иногда дрова растений — льна, кукурузы или хлопка. Существуют определенные связующие и наполнители, которые могут находиться в их составе, такие как:

- парафин;

- канифоль (природный компонент, получаемый из хвойной древесины);

- пектол;

- гипс.

Таким образом, если формальдегид присутствует в продукте, он содержится в минимальных количествах. Классификация показателей эмиссии формальдегида включает:

- Е3 — 1.25-2,87 мг/м3 — продукция, признанная опасной, и ее производство запрещено.

- Е2 — 0,125-1,25 мг/м3 — что эквивалентно 10-30 мг/100 г сухой плиты;

- Е1 — до 0,125 мг/м3 — до 10 мг/100 г;

- Е0,5 — до 0,01 мг/м3.

Мы реализуем ДВП с классом эмиссии E1, с минимальным содержанием формальдегида. Такой продукт считается безопасным и не представляет угрозы для здоровья, его можно без ограничений использовать в жилых помещениях, включая детские комнаты.