Небольшие размеры бетонных блоков снижают сложность процесса возведения стен подвала и фундамента. Узнайте все важные детали о размерах, гидроизоляции и способах изоляции дома с подвалом, чтобы обеспечить долговечность и комфорт.

Недостатки фундаментов из блоков ФБС

Сборные конструкции на основе фундаментных блоков ФБС имеют свои преимущества, такие как отсутствие необходимости использования опалубки, что позволяет значительно ускорить процесс строительства. После установки этих блоков фундамент практически готов к возведению стен здания, так как не требуется ждать затвердевания бетона, как в случае с монолитными фондами.

Тем не менее, большие размеры блоков ФБС делают их менее удобными и экономически целесообразными для фундамента частного дома по следующим причинам:

- Для монтажа больших блоков требуется использование дорогостоящей грузоподъемной техники, что увеличивает общие затраты на строительство.

- Высота фундамента должна подгоняться под размеры блоков, что часто приводит к избыточной высоте конструкции, которая может превышать необходимые параметры.

- Горизонтальное армирование в швах кладки может выполняться не на оптимальном уровне, что в свою очередь потребует увеличения сечения используемой арматуры для обеспечения прочности.

- Сложности могут возникнуть также из-за необходимости подгонки длинных блоков под сравнительно короткий фундамент дома. Это может привести либо к значительному объему резки блоков, либо к использованию нестандартных вставок, например, из кирпича, которые могут ослабить фундамент.

- Стандартная ширина блоков часто не совпадает с требуемой толщиной стен фундамента, что может привести к созданию слишком широких оснований.

Таким образом, фундаменты на основе блоков ФБС могут оказаться слишком трудоемкими, тяжелыми и дорогими для частного строительства.

Фундамент из малоформатных блоков и кирпича

В ряде случаев более рациональным и экономически выгодным является ручное строительство фундамента из небольших бетонных блоков или кирпичей. Такой подход потенциально позволяет снизить затраты и упростить процесс монтажа, так как требует меньше специального оборудования.

Грунт под сборным фундаментом из блоков

При выборе площадки для строительства дома крайне важно учитывать состояние грунта. Рекомендуется использовать сборные фундаменты на участках с ровной, однородной почвой и небольшим уклоном.

Также следует обращать внимание на уровень грунтовых вод, который не должен подниматься выше нижней части фундамента в период сезонной изменчивости. В случае высоких уровней грунтовых вод на данном участке целесообразно рассмотреть использование фундамента с бетонными заливками в лентах, что повысит устойчивость конструкции.

Фундамент мелкой кладки оптимально подходит для участков с почвой, которая имеет низкую или умеренную тенденцию к поднятию.

Если же на месте строительства наблюдается значительная неровность рельефа, то возможности закладки фундамента остаются, при условии, что земля будет защищена от промерзания. Важно определить уровень возвышенности почвы в данной области.

Для строительства стен фундамента могут использоваться как монолитный бетон, так и бетонные блоки из керамзита. Керамзитобетонные блоки имеют низкое водопоглощение и обладают высокой морозостойкостью, что делает их хорошими кандидатами для этих задач. Показатели прочности и долголетия цементных блоков несколько выше, чем у блоков на основе керамзита, хотя последние предпочтительнее за счет меньшего веса конструкции.

Можно также применять для укладки фундамента цельнокерамические блоки, но их использование в настоящее время становится все менее распространенным. Небольшой размер кирпичей приводит к увеличению трудозатрат на кладку, а общая стоимость фундаментов из каменной кладки оказывается выше, чем из бетонных блоков.

Преимущества и недостатки

Фундаментные конструкции из монолитного бетона выделяются высокой механической прочностью и несущей способностью. Однако и технологии сборных ленточных фундаментов пользуются большим спросом благодаря множеству своих преимуществ:

- широкий выбор материалов – блоков с различной плотностью, что дает возможность подбирать оптимальные варианты для специфических условий;

- разнообразие размеров блоков, позволяющее реализовывать конструкции самых различных форм и размеров;

- возможность возведения оснований с различной массивностью и прочностными характеристиками;

- удобство в монтаже и высокая скорость укладки;

- снижение затрат благодаря уменьшению трудозатрат;

- сокращение временных рамок для этапа фундаментных работ;

- высокое качество сырья, производимого на заводах, что обеспечивает отличную прочность;

- возможность строительства в любое время года, невзирая на погодные условия;

- отличные эксплуатационные характеристики, такие как морозостойкость и водонепроницаемость;

- долговечность конструкций, которые могут сохранять свои качества на протяжении 60-120 лет, что делает их экономически выгодными на долгосрочной перспективе;

- пожарная безопасность материалов;

- доступная цена на блоки, что делает их привлекательными для различных видов строительства;

- высокая точность изготовления по государственным стандартам;

- универсальность типовых форматов блоков.

Разновидности фундаментных блоков

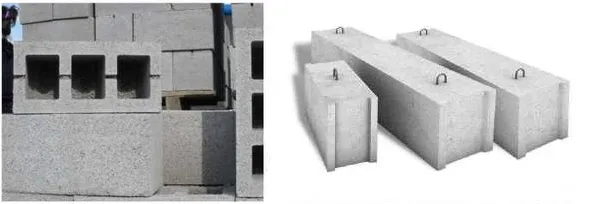

На рынке представлен ряд конструктивных вариантов фундаментных блоков для сборных ленточных фундаментов. Наиболее распространены следующие типы:

- строительные элементы сплошного сечения, которые обеспечивают высокую прочность;

- моноблоки сплошного сечения с вырезами для коммуникаций;

- пустотелые изделия, имеющие технологические полости, что способствует снижению массы блока.

Характеристики материала варьируются в зависимости от прочности и эксплуатационных качеств, что обусловлено используемыми цементными смесями и добавками при производстве блоков.

Наиболее универсальными и практичными являются компактные фундаменты ФБС и ФЛ. Благодаря высокой прочности и способностей они могут эффективно использоваться для фундаментов как частных домов, так и крупных коммерческих объектов.

Фундаменты FBV могут стать дополнительными конструктивными элементами в индивидуальных проектах.

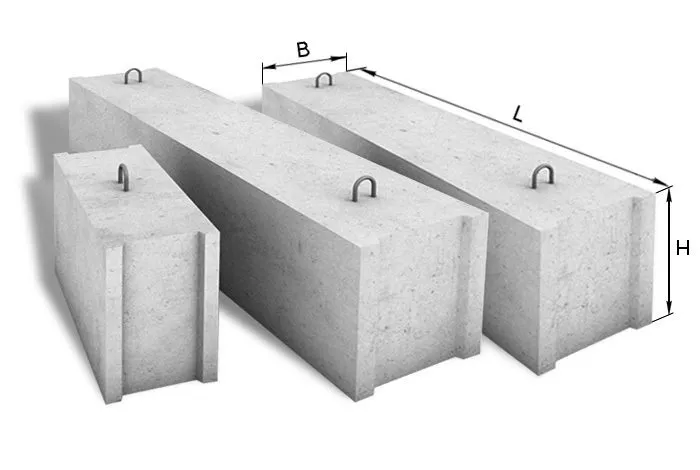

Изготовление блоков ФБС

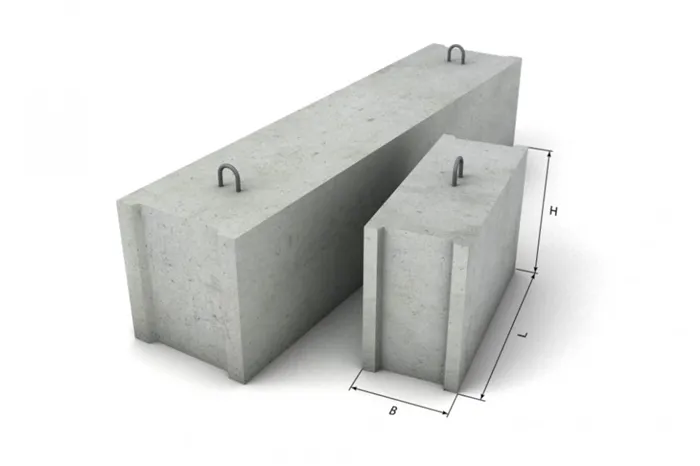

Блоки ФБС выпускаются в широком диапазоне типоразмеров, что соответствует требованиям законодательства и стандартам, таким как ГОСТ 13579-78. В ассортименте представлены блоки длиной от 280 до 2380 мм, которые имеют разную высоту и ширину, что предоставляет свободу в проектировании различных конструкций. В производстве моноблоков используется силикатный бетон плотностью от 1800 до 2400 кг/м3 и с прочностью на сжатие B 7,5 (M100). Для заливки блоков применяются автоматические пневматические насосы или специальные машины, после чего происходит уплотнение смеси с использованием вибраторов, что минимизирует количество воздушных пустот и пор в структуре, а значит, влияет на прочность продукта. После достижения необходимой прочности блоки изымаются из форм и подвергаются сушке в специальных камерах в течение суток или в естественных условиях до 28 дней.

Бетонные блоки имеют прямоугольную форму, что обеспечивает удобство монтажа. Они имеют непрерывное поперечное сечение, которое позволяет максимально использовать прочность бетона на сжатие. Поскольку на блоки не действуют разрывные усилия, они не требуют армирования, за исключением стальных петель P2, предназначенных для их подъема во время транспортировки и установки.

По ГОСТ 13579-78 предусмотрены допустимые отклонения при производстве блоков, которые составляют:

- ±13 мм по длине;

- ±8 мм по ширине и высоте.

Блоки имеют ровные плоские кромки и технологические пазы на торцах, предназначенные для корректного выравнивания с соседними элементами.

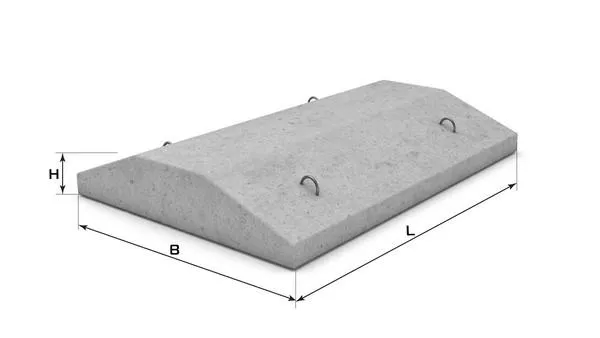

Фундаменты FL имеют большую площадь основания и выпускаются в форме призмы, что обеспечивает дополнительные сейсмические характеристики прочности до 9 баллов. Блоки производятся на основе тяжелого бетона средней плотности 2500 кг/м3.

Виды и фото

По сравнению с монолитными железобетонными конструкциями, модульные фундаменты имеют множество преимуществ. Главное из них — отсутствие необходимости ожидать затвердевания бетона на протяжении длительного времени. Также нет необходимости тратить силы и средства на монтаж и демонтаж опалубки, что делает их особенно привлекательными для быстрого строительства. В качестве материалов для фундамента могут использоваться различные варианты:

- бетонные;

- пенобетонные;

- газосиликатные;

- шлакоблоки;

- керамзитобетонные;

- арболитовые;

- поризованные керамические.

Бетонные

Бетонные строительные конструкции подразделяются на четыре типа:

- ФБС – полнотелые блоки;

- ФБВ – также полнотелые, но с проемами для перемычек и пропуска коммуникаций;

- ФБП – пустотелые, где пустоты обращены вниз во время монтажа;

- ФЛ – специальные подушки в форме пирамид для создания ленточных фундаментов.

Сборные конструкции имеют форму параллелепипеда. Технология их производства включает заливку арматурного каркаса в многоразовые металлические формы, за чем следует вибрационное уплотнение и камерное пропаривание для достижения нужной прочности. Изделия производятся в соответствии с ГОСТ 13579-78, размеры представлены в следующей таблице:

| Тип | Длина, мм | Ширина, мм | Высота, мм |

| ФБС | 880, 1180, 2380 | 300 — 600 | 280, 580 |

| ФБВ | — « — | — « — | — « — |

| ФБП | — « — | — « — | — « — |

| ФЛ | 780 -2380 | 600 — 3200 | 300 |

Для этих конструкций применяются бетонные растворы категорий М100, М150 и М200. Например, самый легкий блок весит 300 кг, а самый тяжелый — до 1,3 тонны. Более детальную информацию о размерах возможно найти на специализированных ресурсах. Также бабольшое внимание следует уделить вопросам, касающимся особенностей применения фундаментных лент из блоков ФБС.

Пенобетонные

Пенобетон представляет собой один из видов газобетона, который производится путем добавления пенообразователя в цементный раствор, плотность которого присваивается в зависимости от марки. Он предоставляет свойств, рано делающих его крайне востребованным в строительстве, особенно для теплоизоляции стен.

Высокие теплоизоляционные свойства пенобетона обусловлены его пористой структурой, что делает его идеальным выбором для условий, где требуется эффективная теплоизоляция.

На каждом изделии указана буква D и соответствующая плотность. Чем выше значение, тем прочнее материал. Например, пеноблоки марки D800 и выше можно использовать как основу для легких конструкций, включая каркасные дома, теплицы и сараи.

Типичный размер пеноблоков для фундаментов составляет 600/300/200 мм, а их вес варьируется в зависимости от плотности.

| Марка | Плотность, кг/см 2 | Вес, кг |

| D800 | 27 | 31,7 |

| D900 | 35 | 35,6 |

| D1000 | 50 | 39,6 |

Критерии выбора

Выбор типа блоков для фундамента должен напрямую зависеть от характеристик грунта и предполагаемой нагрузки на будущую постройку.

- Для многоэтажных и крупнопролетных зданий традиционно используют сборные блоки ФБС, ФБВ, ФБП и ФЛ, которые обеспечивают необходимую прочность и устойчивость.

- В малоэтажном строительстве экономически целесообразно применять шлакоблоки, пенобетонные, газосиликатные и керамзитобетонные блоки, которые легче и дешевле в производстве.

- Для загородных построек, таких как садовые беседки, теплицы и небольшие дачные домики, кроме вышеперечисленных примеров, можно использовать арболитовые и поризованные керамические блоки для создания недорогих и надежных оснований.

Какие и как сделать своими руками?

Создание фундаментов из бетона, керамзита и других компонентов в домашних условиях на своем участке вполне реально и не требует значительных инвестиций.

Вам потребуется место для производства блочного материала, лучше всего под навесом или в сарае, а также доступ к электричеству и воде.

Имейте в виду, что для производства железобетонных блоков необходимо придерживаться действующих стандартов. Блоки ФБС могут изготавливаться из различных типов бетона, как армированного, так и неармированного, что будет зависеть от прочности и назначением вашей конструкции.

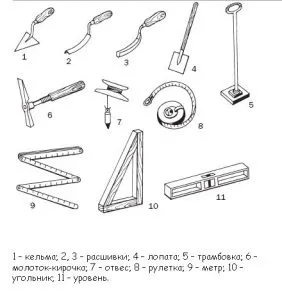

Перед тем как приступить к производству блоков, подготовьте все необходимые материалы и инструменты, следуя пошаговой инструкции:

- Разработайте чертежи для будущих изделий, что позволит точно определить форму и размеры блоков.

- Согласно чертежам, вырежьте элементы короба из металлического листа толщиной не более 2-х мм.

- Используя сварку, соедините металлические заготовки в короба (формы) для заливки раствора.

- Создайте арматурные каркасы, используя проволоку для связывания отрезков периода и гладкой арматуры, согласно типовым схемам армирования.

- Поместите эти каркасы в заранее подготовленные формы.

- Приготовьте бетонный раствор в мешалке, используя цемент, песок, наполнитель и воду. Для шлакоблоков добавляйте отвальный шлак, для керамзитобетона используйте керамзит, а для арболита — хвойную щепу.

- Залейте полученную смесь в формы, предварительно смазав их стенки техническим жиром для облегчения извлечения блоков.

- Уплотните раствор с помощью вибратора, чтобы удалить воздух и обеспечить равномерное заполнение форм.

- После завершения технологии извлеките изделия из форм, следя за тем, чтобы сохранить их целостность.

- Складывайте готовые блоки на специальные стеллажи, оставляя их на открытом воздухе для дальнейшего завершения процесса набора прочности.

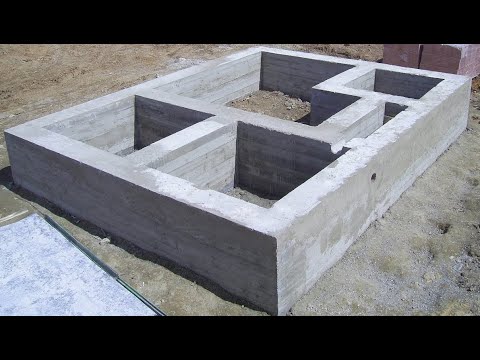

Строительство фундамента из блоков

В большинстве случаев при строительстве домов используется ленточный фундамент, поэтому ниже представлено пошаговое руководство по созданию такого типа фундамента.

Шаг 1. Разметка.

Первым шагом в строительстве любого фундамента является правильная разметка участка. Для этого необходимо установить колышки в местах, соответствующих углам дома, а затем обозначить границы с помощью веревки.

Шаг 2. Земляные работы.

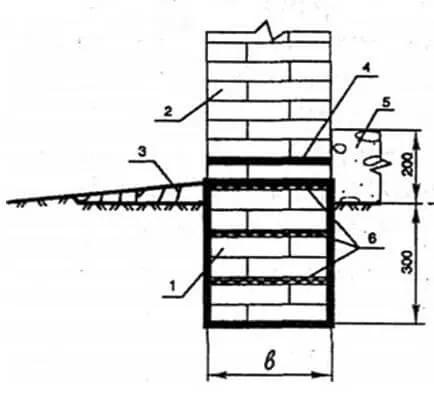

На данном этапе производится выемка грунта на место закладки фундамента. Глубина траншеи зависит от характеристик почвы и предполагаемого веса здания. Ширина траншеи должна немного превышать ширину установленного фундаментного блока.

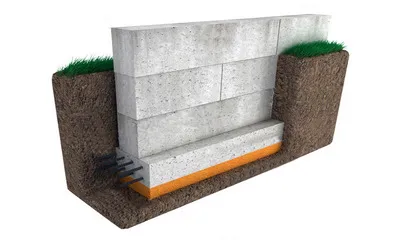

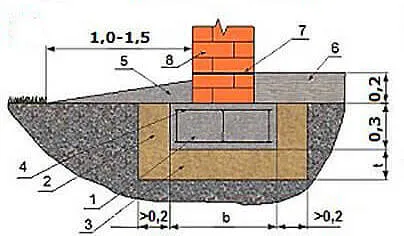

Шаг 3. Обустройство подушки.

Для равномерного распределения нагрузки от конструкции на грунт необходимо создать подушку. Этот элемент можно обустроить несколькими способами:

- Слой из песка и щебня. Для этого дно траншеи засыпается на 15 см песка и трамбуется, затем добавляется щебень такой же толщины.

- Монолитная бетонная лента, для которой изготавливается опалубка и заливается бетон.

- Сборная подушка из трапециевидных блоков, укладываемых на дно траншеи и засыпаемых песком по всем соединениям.

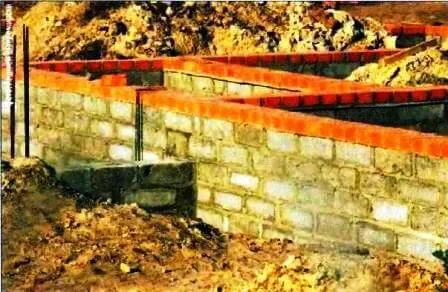

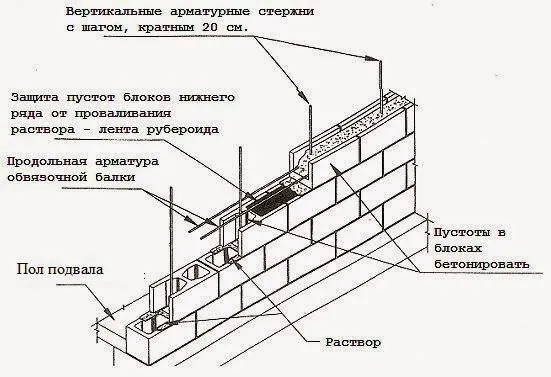

Шаг 4. Укладка блоков.

При строительстве блочного фундамента следует следовать этой технологии:

- Сначала укладываются блоки в углах.

- Затем устанавливаются элементы в местах прохождения коммуникаций.

- Далее ставятся промежуточные блоки.

- Для заполнения образовавшихся между блоками пустот можно использовать кирпичи.

При установке блоков соблюдайте следующие правила:

- Монтаж следует вести с обязательной перевязкой, чтобы конструкция была более прочной.

- После того как каждый ряд будет установлен, необходимо заполнить вертикальные швы специальным бетонным раствором.

- На верх блоков укладывается армирующий пояс, который соединит верхние элементы и выровняет горизонтальную плоскость фундамента.

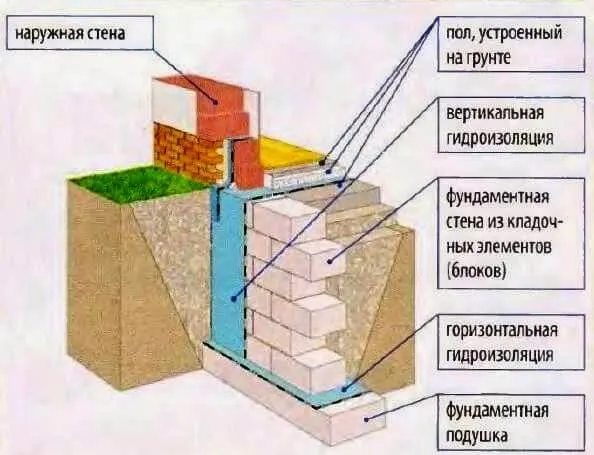

Шаг 5. Гидроизоляция.

Несмотря на высокую прочность блоков, их поверхность нуждается в защите от воздействия грунтовых вод. Гидроизоляция необходима для предотвращения повреждения материалов. Существует несколько способов выполнения гидроизоляции:

- Оклеивание поверхности специальными рулонными материалами.

- Обмазывание битумной мастикой для создания непромокаемого слоя.

- Окрашивание силиконовыми, акриловыми или битумными лакокрасочными материалами.

- Оштукатуривание цементными растворами с добавлением полимеров.

- Использование проникающей изоляции для максимальной защиты.

- Напыление жидкой резины для создания эластичной защитной оболочки.

При соблюдении данных технологий можно построить надежный и долговечный фундамент.

Это может быть полезно:

Плюсы и минусы столбчатого основания

Список материалов, которые можно использовать для строительства свайных фундаментов, достаточно разнообразен. Многие опции обеспечивают отличные характеристики по долговечности и доступности. Например, блоки размером 20×20×40 идеально подходят для возведения каркасных домов:

- Материалы обеспечивают оптимальное соотношение стоимости по сравнению с другими вариантами;

- Процесс закладки не требует много рабочей силы, что делает его простым в реализации.

Несмотря на множество преимуществ, существуют и недостатки:

- Процесс утепления требует больших усилий из-за особенностей конструкции;

- Сложности с удержанием тепла могут быть проблематичными в зависимости от условий эксплуатации.

Технология устройства основания из блоков

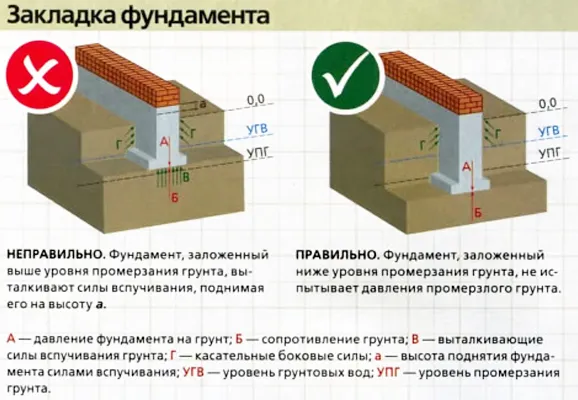

Для обеспечения долговечности любого сооружения крайне важно правильно выполнить его строительство. При расчете свайного фундамента следует учитывать несколько критериев:

- Поскольку основание из блоков является сборным, его характеристики в значительной степени уступают монолитным аналогам.

- Необходимо учитывать влияние сил пучения, особенно если конструкция закладывается выше уровня промерзания.

- Площадь опоры отличается меньшими показателями по сравнению с ленточными или плитными основаниями.

Тем не менее много проблем можно свести к минимуму. Например, можно соединить все колонны с помощью надземных балок. Для этого колонны связываются уголками 40×40 мм, которые потом соединяются с помощью швеллера или бруса. Также удается интегрировать конструкцию в монолитную платформу.

Снижение воздействия подъемных сил возможным путем выполнения следующих мероприятий:

- Заглубление опоры ниже уровня промерзания грунта, чтобы уменьшить воздействие сил выдавливания;

- Рекомендуется использовать обратную засыпку песком, что исключает подъемные усилия;

- Создавать дренажную систему вокруг будущего строения для отведения лишней воды.

Видео описание

Для получения дополнительной информации о технологии столбчатых фундаментов, посмотрите это видео:

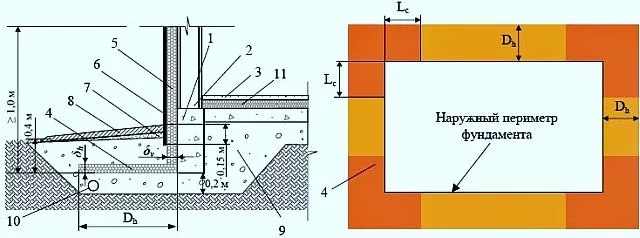

Расчёт столбчатого фундамента

Процесс расчета свайного фундамента на основе блоков 20×20×40 включает в себя несколько этапов. Сначала необходимо определить параметры колонн и их количество, что зависит от ожидаемой нагрузки:

- Общий вес конструкций будущего здания, учитывающий активные и статические нагрузки, включая мебель и количество жителей;

- Сезонные нагрузки, которые содержат нагрузки от ветра, снега и другие.

По мере определения количества колонн следует ознакомиться с правилами расположения:

- Установка в углах постройки обязательна;

- Монтаж в местах соединения стен;

- Если длина здания значительна, расстояние между столбами не должно превышать 2 метра;

- При устройстве монолитного ростверка допустимо расстояние до 3 метров.

Следующим шагом выбирается тип колонн — наиболее распространенными являются надземные конструкции или конструкции с плоской перфорацией. Монтаж столбов с опорной перфорацией может потребовать больше усилий, поскольку усилия на создание опалубки и расчет арматуры увеличиваются.

Онлайн калькулятор фундамента

Для определения приблизительных затрат на столбчато-балочный фундамент воспользуйтесь представленным ниже калькулятором:

Подготовка участка

Оптимальная глубина грунта для столбов — ниже уровня промерзания, что зависит от региона и может доходить до 1,5 — 2 м. Периметр обычно составляет 1,2×1,2 м. Первым делом необходимо точно выполнить разметку на территории. Поставьте колышки покрайней линии конструкции, оставив их за пределами будущих столбов. Так вы избежите их перемещения во время работы.

В процессе разметки и выемки грунта важно подумать над вопросом защиты блоков от влаги. Возможные решения для этого включают:

- Устройство гидроизоляционного слоя под подошвой и по всему периметру столба;

- Установка дренажной системы ниже уровня подошвы и вокруг строения;

- Монтаж ливневой системы в отмостку.

На этом этапе стоит предусмотреть установку всех необходимых коммуникаций, которые могут потребоваться для функционирования дома.

Устройство подушки

- Устилают геотекстиль на дно траншеи и насыпают песок слоем не менее 20 см, равномерно уплотняя каждый слой.

- Сверху насыпанный песок следует накрыть слоем щебня такой же толщины (около 20 см).