Высоколегированная сталь является ключевым материалом, широко использующимся для изготовления коррозионностойких компонентов. Эти изделия не только обладают устойчивостью к коррозии, но и проявляют отличные свойства при воздействии высоких температур, что делает их пригодными для эксплуатации в условиях, где температура может достигать +1100 градусов Цельсия.

Применение легированных сталей. Классификация и маркировка сплавов

На протяжении более трех тысяч лет человечество использует процессы обработки железа, чтобы производить разнообразные инструменты, машины и бытовые предметы. Несмотря на то что железо имеет неплохие механические свойства, оно сильно подвержено коррозии, что негативно сказывается на долговечности изделий, расположенных на открытом воздухе. Проблема коррозии делает необходимым применение более устойчивых материалов, таких как легированные стали.

Кроме того, железо обладает недостаточными эстетическими характеристиками, что также требует от производителей поиска более привлекательных альтернатив. Для значительного улучшения внешнего вида и других свойств стали производители добавляют легирующие элементы, которые обеспечивают долговечность, уменьшают влияние коррозии и значительно повышают прочность.

- Определение легированной стали

- Типы легированных сталей

- Системы маркировки легированных сталей

- Области применения легированных сплавов

- Сварка легированных сталей: особенности

- Сварка низколегированных сталей

- Сварка среднелегированных сталей

- Сварка высоколегированных сталей

- Заключение

Что такое легированная сталь

Легированная сталь представляет собой углеродистую сталь, в состав которой добавляются специальные легирующие элементы, направленные на улучшение ее технологических свойств. Хотя процентное содержание этих добавок незначительное, оно в значительной мере повышает физические характеристики металла. Например, может происходить значительное улучшение прочности и напряженности, что делает материал более универсальным в применении.

В зависимости от типа легирующего вещества и его состава, сталь может проявлять ряд свойств, среди которых:

- Устойчивость к коррозии;

- Высокая упругость;

- Тугоплавкость;

- Долговечность и прочность.

Для достижения описанных выше свойств в легированную сталь добавляются следующие металлы:

В большинстве случаев достаточно включения от 1% до 3% легирующих элементов для значительного улучшения характеристик углеродистой стали.

Виды легированных сталей

Легированные стали можно классифицировать в зависимости от процентного содержания легирующих элементов:

- Низколегированные — содержание добавок менее 2,5%.

- Среднелегированные — содержание легирующих элементов от 2,5% до 10%.

- Высоколегированные — содержание добавок более 10%.

В дополнение к этому легированные стали также делятся на следующие категории:

- Конструкционные;

- Инструментальные;

- С особыми физическими свойствами (например, жаропрочные и коррозионно-стойкие).

Конструкционные и инструментальные легированные стали активно используются для создания металлических изделий, где требуется повышенная прочность и надежность. Благодаря своим особым физическим свойствам, легированные стали проявляют высокую устойчивость к коррозии, могут выдерживать экстремальные температуры и обладают стойкостью к воздействию химически активных веществ.

Маркировка легированных сталей

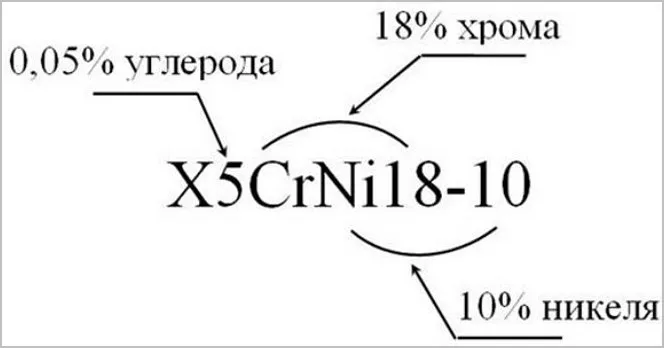

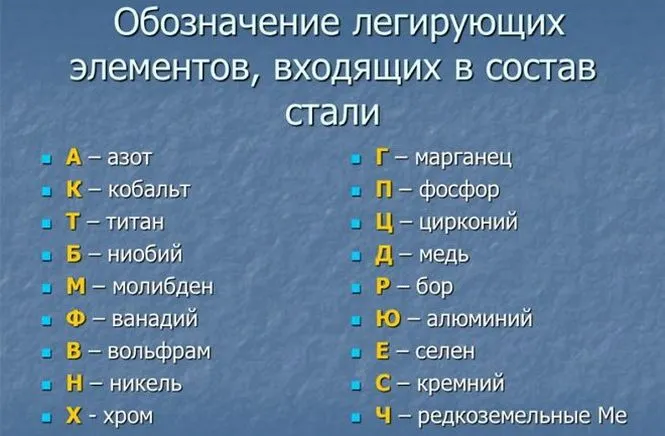

Широкое разнообразие легированных сплавов приводит к необходимости их четкой и понятной маркировки. Разные типы сплавов можно легко определить по их буквенно-цифровым обозначениям, которые отражают процентное содержание легирующих элементов и их назначение.

Маркировка включает буквы, указывающие на назначение металла:

- Ж, Х, Е — для нержавеющих, хромистых и магнитных сплавов;

- Я — для хромоникелевой нержавеющей стали;

- Ш — для шарикоподшипниковых сталей;

- Р — для режущей стали;

- А, Ш — для качественной и высококачественной легированной стали.

Кроме того, сплавы могут включать следующие легирующие элементы:

- Азот — А;

- Алюминий — Ю;

- Бериллий — М;

- Бор — П;

- Вольфрам — В;

- Ванадий — Ф;

- Кобальт — К;

- Кремний — С;

- Марганец — Г;

- Медь — Д;

- Молибден — М;

- Магний — Ш;

- Ниобий — Б;

- Никель — Н;

- Селен — Е;

- Титан — Т;

- Фосфор — П;

- Хром — Х;

- Цирконий — Ц;

- Редкоземельные металлы — Ч.

Следует отметить, что для легированных сталей, которые не имеют цифр после букв и не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, подразумевается, что содержание легирующих элементов не превышает 1,5%. Важно учитывать, что даже содержание легирующих компонентов в меньших количествах может существенно влиять на физические свойства сплава.

Когда цифра предшествует букве, она информирует о содержании кремния, в то время как расположение цифр после буквы указывает на процентное содержание определенных химических элементов в составе сплава.

Применение легированных сплавов

Легированные стали находят свое применение благодаря высоким механическим и физическим свойствам в таких областях, как машиностроение, производство различных инструментов, создание трубопроводов и строительство.

Детали для машиностроения обычно изготавливаются из перлитных металлов. Эта категория включает в себя низко- и среднелегированные стали, которые благодаря своей микроструктуре, полученной после отжига, обладают высокой обрабатываемостью режущими инструментами.

Конструкционная легированная сталь

В соответствии с правовыми нормами, высококачественная легированная конструкционная сталь производится по стандарту ГОСТ 4543-71.

Легированная сталь представляет собой сплав, в который вводятся специальные легирующие элементы в строго определенных пропорциях для достижения требуемых характеристик. Эти легирующие добавки могут как значительно повысить прочность материала, так и улучшить его коррозионную стойкость, снижая риск хрупкого разрушения при эксплуатации.

Для легирования стали могут использоваться следующие химические элементы: марганец (Мn) — G, кремний (Si) — C, хром (Cr) — X, никель (Ni) — N, медь (Cu) — E, азот (N) — A, ванадий (V) — F, ниобий (Nb) — B, вольфрам (W) — W, селен (Se) — E, кобальт (Co) — K, бериллий (Be) — L, молибден (Mo) — M, бор (B) — P, титан (Ti) — T, алюминий (Al) — Y.

Классификация конструкционной легированной стали

Классификация легированных сталей может осуществляться на основе соотношения между общей массой легирующих добавок и массой стали:

- Высоколегированная сталь — более 10%;

- Среднелегированная сталь — от 2,5% до 10%;

- Низколегированная сталь — до 2,5%.

Легированная сталь также классифицируется в зависимости от основных легирующих элементов:

- Хромистые;

- Марганцовистые;

- Хромомарганцовые;

- Хромокремнистые;

- Хромомолибденовые;

- Хромомолибденованадиевые;

- Хромованадиевые;

- Никельмолибденовые;

- Хромоникелевые;

- Хромоникелевые с бором;

- Хромокремнемарганцовистые;

- Хромокремнемарганцовониколевые;

- Хромомарганцовоникелевая;

- Хромомарганцовоникелевая с титаном и бором;

- Хромоникельмолибденовая;

- Хромоникельмолибденованадиевая;

- Хромоникельванадиевая;

- Хромоалюминиевыми;

- Хромоалюминиевыми с молибденом;

- Хромомарганцовоникелевая с молибденом и титаном.

Классификация также осуществляется по химическому составу и свойствам с выделением:

- Качественной;

- Высококачественной (обозначается буквой А);

- Особо высококачественной стали (например, сталь электрошлакового переплава) — Ш (например, ШХ15).

В зависимости от типа обработки выделяются:

- Горячекатаные и кованые (включая с обточенной или оголенной поверхностью);

- Калиброванные;

- Со специальной отделкой поверхности.

При классификации обращается внимание и на качество поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

По характеру материала выделяются стали:

- Без термической обработки;

- Термически обработанные — Т;

- Нагартованные стали — Н.

Марки конструкционной легированной стали

Существуют различные марки конструкционной легированной стали, например: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХГНМ.

Некоторые марки стали могут заменять другие типы:

- 20Х — заменяется марками 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — заменяется марками 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — заменяется марками 45Х, 38ХА, 40ХН, 40ХС.

Следует отметить, что в обозначении легированных марок конструкционной стали первые две цифры указывают на процентное содержание углерода, а цифры после букв демонстрируют содержание легирующих сплавов в целых единицах.

Применение конструкционной легированной стали

| Марка стали | Область применения |

|---|---|

| 60С2(А) | Рессоры из полосовой стали толщиной 3-16 мм и пружинной ленты толщиной от 0,08 до 3 мм; витые пружины из проволоки диаметром 3-16 мм. |

| 70С3А | Тяжелонагруженные пружины, предназначенные для ответственных конструкций. Эта сталь имеет склонность к графитизации. |

| 50ХГ(А) | Рессоры из полосовой стали толщиной от 3 до 18 мм. |

| 50ХФА(ХГФА) | Ответственные пружины и рессоры, работающие при высоких температурах (до 300°С), или испытывающие многократные переменные нагрузки. |

| 60C2XA | Большие пружины и рессоры, подвергаемые высоким нагрузкам и служащие для ответственных целей. |

| 60C2H2A(C2BA) | Ответственные высоконагруженные пружины и рессоры, изготовленные из калиброванной стали и пружинной ленты. |

| 20Х | Кулачковые муфты, втулки, шпиндели, направляющие планки, плунжеры, оправки, копиры, шлицевые валики и др. |

| 40Х | Зубчатые колеса, шпиндели и валы подшипников качения, червячные валы и др. |

| 45Х, 50Х | Зубчатые колеса, шпиндели и валы подшипников качения, червячные и шлицевые валы и другие детали, работающие на средних скоростях при невысоком давлении. |

| 38ХА | Зубчатые колеса для работы на средних скоростях при средних давлениях. |

| 45Г2, 50Г2 | Крупные малонагруженные детали, такие как валы и зубчатые колеса тяжелых станков и тому подобное. |

| 18ХГТ | Детали, работающие на больших скоростях при высоких давлениях и нагрузках. |

| 20ХГР | Детали, подвергающиеся тяжелым нагрузкам, работающие при повышенных скоростях. |

| 15ХФ | Некрупные детали, которые подвергались цементации и закаливанию с низким отпуском. |

| 40ХС | Мелкие детали, требующие высокой прочности. |

| 40ХФА | Ответственные высокопрочные детали, подвергаемые закаливанию и высокому отпуску; средние и мелкие детали сложной формы, работающие в условиях износа; ответственные сварные конструкции, подверженные знакопеременным нагрузкам. |

| 35ХМ | Валы, детали турбин и крепежные элементы, работающие в условиях повышенных температур. |

Сталь низколегированная качественная конструкционная

Нормативный документ: низкосортные конструкционные стали производятся по стандарту ГОСТ 19281-89.

Низколегированная сталь характеризуется содержанием легирующих элементов менее 2,5% от общего веса сплава.

Марки стали низколегированной

Примеры марок стали: 09Г2, 09Г2С, 0HSND, 17Г1С, 16Г2AF, 10HNDP, 15HNDP, 0HSND, 15HSND и другие.

Некоторые низкосортные стали, такие как 10ХНДП, 15ХНДП и 0ХСНД, хорошо защищают от атмосферной коррозии (ACS).

Некоторые марки могут заменять другие типы стали:

- 09Г2С заменяет 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД заменяет 16ГАФ.

Применение стали низколегированной

Низколегированная сталь часто используется для производства железнодорожных вагонов, а также в строительстве метро и трамвайных путей. Она находит свое применение в опорных конструкциях локомотивов, а также в сельскохозяйственной и другой полевой технике. Кроме того, низколегированная сталь часто применяется при проектировании инженерных сооружений, которые работают в условиях переменных динамических нагрузок, а также в условиях сезонных и суточных термических колебаний.

Что касается сварки, низколегированная сталь полностью сваривается без значительных сложностей.

Углеродистая качественная конструкционная сталь

Нормативный документ: высококачественная углеродистая конструкционная сталь производится в соответствии с ГОСТ 1050-88 и ГОСТ 1051-73.

Углеродистая сталь — это вид стали, не содержащий легирующих элементов, но с варьирующимся содержанием углерода: низкоуглеродистая сталь содержит до 0,25% углерода, среднеуглеродистая — от 0,24% до 0,6%, а высокоуглеродистая — более 0,6% углерода.

Классификация углеродистых сталей

- Стали обычного качества;

- Стали повышенного качества;

- Стали качественного типа.

Углеродистая сталь обычного качества классифицируется в зависимости от назначения:

- А — поставляется по механическим свойствам, используется в изделиях, которые подвергаются горячей обработке (сварка, ковка и т.д.), что может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, используется для деталей, которые подвергаются обработке и могут изменить свои механические свойства, при этом их уровень определяется химическим составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

По степени окисления углеродные стали также делятся на:

- Кипящие — кп;

- Полуспокойные — пс;

- Спокойные сталь без термической обработки — сп.

С точки зрения химического состава для качественной стали выделяются:

- I — с нормальным содержанием марганца (Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

Марки качественной конструкционной углеродистой стали

Типичные марки углеродистой стали включают: St0, St1kp, St1ps, St1sp, St2kp, St2ps, St2sp, StZkp, StZps, StZsp, StZGps, StZGsp, St4kp, St4ps, St4sp, St5ps, St5sp, St5Gps, Stbps, Stbsp.

Среди марок углеродистой стали можно выделить: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — моторная сталь; A12, A20, A30 — автомобильная сталь.

Условные обозначения категорий стали формируются следующим образом: «Ст» — это обозначение материала, за которым следуют цифры, указывающие на условный номер класса, а затем — степень окисления («кп», «пс», «сп»).

Некоторые марки стали могут заменять другие виды:

- Ст20 — заменяет Ст15, 25;

- Ст35 — заменяет Ст30, 40, 35Г;

- Ст45 — заменяет 40Х, Ст50, 50Г2.

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

|---|---|

| 08кп, 10 | Детали, производимые холодной штамповкой и холодной высадкой, такие как трубки, прокладки и крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Детали с малой нагрузкой, такие как валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, испытывающие истирание: рычаги, крюки, траверсы, вкладыши, болты, стяжки и т.д. |

| 30, 35 | Детали, работающие при небольших напряжениях, включая оси, шпиндели, звездочки, тяги и валы. |

| 20к | Материалы для котлов. |

| 40, 45 | Детали, требующие повышенной прочности, такие как коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и т.д. |

| 50, 55 | Используются для зубчатых колес, прокатных валков, штоков, бандажей, валов и малонагруженных пружин. |

| 60 | Детали с высокими прочностными и упругими характеристиками: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины, сцепления и амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на автоматизированных станках. |

Классификация

Области применения легированных сталей достаточно обширны и охватывают множество подтипов.

По назначению

Легированные стали могут использоваться как конструкционные, так и строительные. В первом случае речь идет о металлах, применяемых для изготовления деталей различных механизмов, а также в строительстве жильевых и промышленных объектов. Основная характеристика конструкционных сталей — их постоянное использование при высокотемпературной обработке. Эти стали чаще всего применяются для создания сварных металлоконструкций, в то время как строительные легированные стали могут обладать более разнообразными свойствами обработки.

Кроме того, легированные нержавеющие стали могут быть жаропрочными, термообработанными и закаленными. Материалы, устойчивые к высоким температурам, находят большой спрос в электроэнергетике и могут служить для изготовления деталей турбин. Также из этих сталей изготавливаются крепежные элементы. Закаленные материалы обязательно подвергаются процессу закаливания во время производства и подходят для изделий, предполагающих высокие нагрузки. Они также обладают чувствительностью к концентрированным напряжениям.

Углеродистые стали используют для науглероживания и закалки с последующим отпуском. Применяются для изготовления зубчатых колес, валов и других аналогичных компонентов.

Конструкционные сталей различной марки могут быть свободно- или холоднодеформированными, нормальнодеформированными, среднедеформированными, а также прокатываемыми при температуре 700-850 °C.

Легированная инструментальная сталь, в свою очередь, служит исходным материалом для производства различных инструментов.

Тем не менее, следует отметить, что легированная инструментальная сталь не подходит для применения в условиях ударной нагрузки, но при этом прекрасно применяется для изготовления резающих, измерительных и пробивных инструментов.

По количеству легирующих добавок

Классификация легированных сталей по содержанию легирующих добавок включает высоко-, средне- и низколегированные стали. Высоколегированные стали содержат до 50% легирующих элементов (но не менее 10%), их можно считать наиболее прочными, но вместе с тем и самыми дорогими. Среднелегированные стали имеют содержание легирующих добавок в пределах 2,5% — 10%. Низколегированные композиции содержат менее 2,5% легирующих элементов; в то же время они обладают рядом положительных характеристик, но их недостаточно для качественной обработки металла.

По химическому составу

По химическому составу легированные стали делятся на высококачественные, высококачественные (обозначение А) и особо высококачественные стали (обозначение X), которые могут дополнительно обрабатываться, например, методом оцинковки.

По виду обработки

Производимые из легированных сталей прокаты могут быть коваными и горячекатанными, а также подвергаться специальной отделке поверхности. Что касается термообработки, то она может быть как минимальной (термообработанная), так и высокой (закаленная). Если сталь прошла термообработку, она помечается соответствующим стандартом «ТО», в то время как карбид вольфрама, используемый в прокате, помечается буквой «H».

Маркировка

Система маркировки легированных стали различается в зависимости от страны, поскольку в каждом регионе действуют свои принципы и нормы проектирования. В России маркировка регламентируется ГОСТами, и она имеет практическое значение, позволяя покупателям сразу видеть состав сплава, а значит и область его применения.

Описание маркировки включает в себя:

- аббревиатура начинается с двузначного числа, отображающего количество углерода в десятых долях процента;

- затем следует литера, обозначающая легирующую добавку;

- и цифра, показывающая процентное содержание этой добавки в сплаве. Если доля добавки менее 1,5%, эта цифра не указывается.

Популярные марки

Для наглядности можно рассмотреть примеры маркировки. Например, P6M5F2K8 указывает на быстрорежущую сталь, с 8% кобальта, 5% молибдена и 2% ванадия. В свою очередь, марка HVG состоит из марганца, хрома и вольфрама, добавленных в количестве менее 1%.

Широко применяемая марка — 60C2XA, используется в производстве пружин и крупных рессор с высокой несущей способностью. Сталь марки 20Х активно применяется для выпуска множества втулок, шпинделей, кулачковых муфт и шлицев. Средние шестерни изготавливаются из стали 38XA, в то время как 40XS предназначена для малых высокопрочных деталей. Для производства деталей турбин, валов и крепежа, работающих при экстремальных температурах, используются марки 35CrM.

Популярные марки легированной конструкционной стали

В России доступны различные марки легированной конструкционной стали, исходя из различных принципов спецификации. Как уже упоминалось, в нашей стране правила регулируются ГОСТом, что позволяет клиенту сразу оценить состав сплава и его потенциальные области применения, основываясь на маркировке.

Марки легированных конструкционных сталей представляются комбинацией цифр и букв:

- Первоначально указывается двузначное число, обозначающее содержание углерода в десятых долях процента.

- Затем следуют буквы, показывающие использованный легирующий компонент. Например, марка 12Х2Н4А указывает на присутствие 0,12% углерода, 2% хрома и 4% никеля, что позволяет классифицировать данную сталь как высококачественную с буквой «А» в конце.

- Наконец, на последнем месте располагается цифра, которая отражает относительное содержание данного легирующего элемента в сплаве, но её не указывают при удельном весе добавки менее 1,5%.

В качестве примера можно рассмотреть различные маркировки. Обозначение P6M5F2K8 соответствует быстрорежущей стали, которая содержит 8% кобальта, 5% молибдена и 2% ванадия. Значение HVG исполнено из марганца, хрома и вольфрама в количестве, не превышающем 1%.

Кроме этого, важно понимать, в каких сферах находят применение легированные конструкционные стали. Одним из самых востребованных материалов является 60C2XA, используемая для изготовления пружин и крупных рессор с высокой грузоподъемностью. Сталь марки 20Х также находит применение при производстве втулок, валов, кулачковых муфт и шпинделей. Марка стали 38Cr используется для среднескоростных передач, тогда как стали 40Cr подходят для мелких высокопрочных передач. Одной из самых оптимальных сталей для деталей турбин, валов и крепежных изделий, работающих при высоких температурных условиях, является 35CrM.

Преимущества и недостатки легированной конструкционной стали

Процесс термической обработки легированной конструкционной стали позволяет добиться различных необходимых свойств. В результате эта сталь получает следующие характеристики:

- Устойчивость к пластическим деформациям;

- Способность к высокой закалке;

- Минимизация трещин и короблений через использование мягких охладителей в ходе термической обработки;

- Оптимальные показатели вязкости;

- Высокая хладноломкость.

Таким образом, конечный продукт, изготовленный из легированных конструкционных сталей, имеет следующие преимущества:

- Надежность и долговечность, что, в свою очередь, ведет к повышению производительности оборудования;

- Сопротивляемость коррозии и агрессивной среде, например, воздействию кислот, щелочей, повышенной влажности, а также резким перепадам температуры;

- Экономичность;

- Резистентность к износу;

- Хорошая прокаливаемость;

- Высокие технологии обработки.

Однако легированные конструкционные стали не лишены и недостатков:

- Склонность к обратимой отпускной хрупкости;

- Повышенная мягкость после термообработки;

- Утрата однородности в области деформирования.

Такой материал, как конструкционная сталь, также имеет ряд недостатков, которые важно учитывать.

Легирование конструкционных сталей в первую очередь направлено на улучшение их механических свойств, таких как прочность и пластичность.

В то же время, добавление легирующих элементов может изменять физико-химические свойства и эксплуатационные характеристики сплава. При этом важно учесть, что использование легирующих ингредиентов приводит к увеличению стоимости самого сплава, что предполагает наличие обоснованной причины для их применения.

Виды

Марки легированной стали могут быть разделены на несколько категорий.

Инструментальные

Легированные стали служат основным сырьем для изготовления инструментов и их оснастки, таких как режущие инструменты, высокоскоростные фрезы, штампы и наковальни, а также ударные инструменты. Они делятся на пять основных групп, каждая из которых имеет свои требования, включая твердость, красностойкость, ударопрочность и способность к заточке.

Ковки, которые используются для изготовления компонентов и деталей методом штамповки, требуют стойкости к износу, стабильности размеров при изменении температур и физических нагрузках.

Конструкционные

Это наиболее распространенная категория сплавов. Легированные конструкционные стали находят применение в строительстве фундаментов под стеллажи, машины и металлопрокат. Данные стали отличаются высокой прочностью, значительной пластичностью и вязкостью, а также хорошей поддатливостью к обработке и свариваемости. Они устойчивы к высокотемпературным воздействиям и проявляют стойкость к растрескиванию, деформации и коррозии.

Примеры.

Конструкционные цементируемые

Такие стали обеспечивают достаточную скорость диффузии углерода из цемента в сталь, что способствует образованию прочной мартенситной структуры. Легированные цементируемые стали легко подвергаются резке и формовке в нормализованном или отожженном состоянии, что особенно актуально при создании деталей сложной формы. Они показывают минимальную деформацию при закаливании, обладают высокой усталостной прочностью, а также высоким уровнем износостойкости и коррозионной стойкости.

Примеры: 14CrN, 37CrN.

Жароупорные и теплоустойчивые

Жаропрочные стали, такие как 37CrN, сохраняют свои свойства при температурах до +550 °C. Термостойкие марки характеризуются стабильными параметрами, коррозионной стойкостью и низкой текучестью.

Примеры жаропрочных сталей: 20XML, 15X1M1F, 12X1MF.

Коррозионные (нержавеющие, кислотостойкие)

Коррозионные легированные стали являются основным сырьем для изготовления литых оснований для машин, которые работают в агрессивной среде. Нержавеющие марки используются для производства оборудования и инструментов, устойчивых к коррозии и окислению.

Нержавеющая сталь особенно хорошо сопротивляется коррозии в рабочей среде. В ее состав входят титан, медь, селен, алюминий, хром и марганец.

Кислотостойкие стали обладают способностью противостоять воздействию кислотной среды, они практически не подвергаются межкристаллитной коррозии, вызываемой окислением, которое накапливается под воздействием фосфорной и серной кислот. Стойкость таких марок обеспечивается за счет хрома, образующего прочный защитный слой на поверхности, а никель и титан улучшают механические свойства.

Устойчивые к воздействию водорода, сероводорода

Эти стали производятся для использования в производстве оборудования и труб, применяемых в синтезе метанола и аммиака, а также в производстве искусственного каучука. Их часто используют для производства бензина из бурого угля, а также в гидрогенизации альдола и транспортировке нефтепродуктов.

Стали, содержащие водород, демонстрируют устойчивость к ударным нагрузкам и не становятся хрупкими даже при отрицательных температурах, если этого требуют условия их эксплуатации. Содержание фосфора в таких сталях меньше 0,015%, а содержание серы — менее 0,008%. Обработка кальцием позволяет повысить коррозионную стойкость. Такие марки применяются обычно с мартенситной структурой и разрабатываются с учетом специфики требований заказчика.

Сварка сплавов

Легированные стали обладают множеством уникальных сварочных свойств, которые зависят от их поведения при нагреве и химических реакциях, происходящих в процессе сварки. Поэтому сварочные техники и электроды подбираются индивидуально для каждого применения в пределах технической документации.

Низколегированных

Эти стали, как правило, хорошо свариваются, однако сварные швы подвергаются повреждениям при больших нагрузках. Если сварные поверхности не подвергать сильному предварительному нагреву и охлаждению, может возникнуть высокая вероятность образования холодных трещин и снижения устойчивости к хрупкому разрушению. Для сварки, как правило, используются электроды с низководородным фтор-кальциевым покрытием, причем полярность выполняется обратной. Сварочные операции выполняются в одном проходе, а более широкие швы обрабатываются за два-три прохода.

Среднелегированных

Среднелегированные марки сталей свариваются с электронами, содержащими такую же или более высокую концентрацию присадочных сплавов, поскольку определенные компоненты могут сгорать в процессе сварки. Легирование сварного шва, соответственно, улучшает его характеристики. Для широких и глубоких швов необходимо использовать электроды из материалов с повышенной деформируемостью. Рекомендуется производить предварительное закаливание. Тонкие швы выполняются с помощью аргонодуговой сварки и специальных одноразовых электродов.

Высоколегированных

Высоколегированные стали предъявляют особые требования к условиям сварки. Из-за низкой теплопроводности и маленького коэффициента расширения материала глубина нагрева заготовки увеличивается, что же приводит к изменению геометрии. В соответствии с ГОСТом рекомендуется использование электродов с покрытием из фторида кальция. Кислотостойкие сорта могут быть сварены как плавящимися, так и неплавящимися электродами в атмосфере инертного аргона, а более толстые детали свариваются с помощью ручной дуговой сварки.

Многие производители электродов обозначают типы металлов и их сплавов, для которых предназначена их продукция.

Сферы применения

На протяжении полутора веков легированная сталь используется в десятках отраслей промышленности. Инструменты, изготовленные из легированных сталей, предназначены для как холодной, так и высокотемпературной формовки (ковки) металлов, а также для производства режущих инструментов, включая сверла, метчики и фрезы. Производственные марки применяются для изготовления различных деталей и узлов, входящих в состав многих механизмов.

Жаропрочные и жаростойкие стали служат основным сырьем для производства механизмов, работающих при высоких температурах, таких как свечи зажигания, термопары и трубки. Стали с цементированными конструкционными свойствами используются в строительстве железобетонных конструкций. Специально выделяются рельсовые стали, используемые для прокладывания железнодорожных линий. Нержавеющая сталь находит применение в производстве хирургических инструментов, посуды и других аксессуаров, а также санитарно-технического оборудования и машинных деталей. Кислотостойкие марки служат основой для труб, контейнеров и участков оборудования, работающих в агрессивных средах с высоким содержанием кислот.

Сейчас у вас есть общее представление о легированных сталях. Основное их отличие заключается в добавлении различных металлических или неметаллических компонентов. Легированные стали можно различать в зависимости от количества добавок, получаемой кристаллической решетки и чистоты сплава. Предназначение материала определяет его состав и технологии производства.