Если вся поверхность «светится» (результат большого количества блесток на поверхности), это может свидетельствовать о низкой плотности, и значит, продукт, скорее всего, окажется низкого качества.

Обзор технологий утепления домов различными видами пенопласта (ПСБ, ЭППС) с разбором плюсов и минусов, технических характеристик

Чтобы начать, важно уточнить, что подразумевается под термином «пенопласт». Этот термин охватывает целую категорию вспененных ячеистых полимеров и газообразных полимеров. К ним можно отнести такие материалы, как пенополиуретан, широко обсуждавшийся в нашей предыдущей статье, посвященной его свойствам как теплоизолятора для стен. Однако в этом контексте мы сосредоточимся исключительно на пенополистироле, который более детально рассмотрим далее.

Пенополистирол (обозначаемый как EPS) предлагает множество выгодных характеристик: это доступный по цене материал с низкой теплопроводностью, его легко обрабатывать и монтировать, он имеет относительно малый вес и т.д. Тем не менее, среди минусов стоит упомянуть возможность выделения токсичных веществ в воздух при воспламенении, его склонность к разложению под воздействием атмосферного кислорода, а также проблемы с долговечностью, особенно при резких перепадах температур. В следующем разделе мы более детально разберем эти аспекты, что поможет читателю сформировать объективное мнение о качествах EPS и рассмотреть целесообразность его использования в качестве теплоизоляционного материала.

Производство пенопласта и его разновидности

История промышленного производства пенополистирола началась в середине XX века. Этот материал находит широкое применение в различных сферах, включая упаковку для бытовых и промышленных товаров, изоляцию холодильников, а также теплоизоляцию конструкций зданий, что стало особенно актуально во второй половине ХХ века.

Пенополистирол можно условно разделить на два основных типа:

- Плиты марки ПСБ (пенополистирол беспрессовый), согласно терминологии, принятой в Российской Федерации, или EPS — в международной практике. Если в маркировке используется буква «С» (например, ПСБ-С), это указывает на то, что при производстве добавлены антипирены, которые делают материал более трудногорючим;

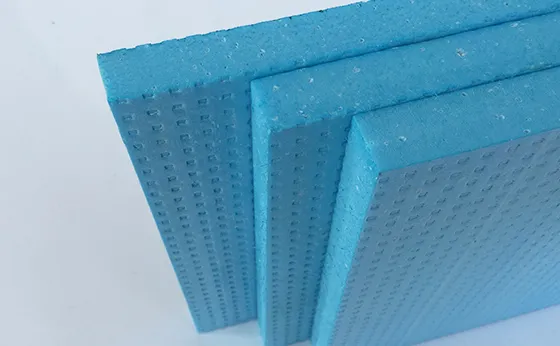

- Экструдированный пенополистирол, обозначаемый как ЭППС (по отечественной терминологии) или XPS (по международной), который отличается как технологией производства, так и набором характеристик.

Технология производства пенопласта ПСБ (пенополистирола беспрессового)

Процесс производства беспрессованного пенополистирола был разработан в 1950-х годах специалистами химической компании BASF в Германии. С тех пор этот метод практически не изменился. Линия, используемая для производства пенополистирольных плит включает в себя парогенератор для получения пара при температуре до 170 °C, пеногаситель, резервуар для выдерживания, формы для блоков и устройство для резки.

Линия по производству пенопласта

Основным сырьем для производства пенопластовых изделий служат гранулы полистирола размером 0,5-1,5 мм. Важность качества сырья и размера гранул не стоит недооценивать: более мелкие гранулы способствуют получению плит с более высокой плотностью, а добавление антипиренов в сырье улучшает огнестойкость конечного продукта.

Процесс изготовления пенопластовых плит состоит из нескольких ключевых этапов:

- Первичное вспенивание массы полистироловых гранул в предвспенивателе с использованием водяного пара при температуре выше 100 °C. В этот момент изопентан, содержащийся в гранулах полистирола, начинает кипеть, что приводит к увеличению их объема до десятков раз. Из 15 кг исходного сырья получается приблизительно 1 м³ вспененных гранул;

- После первичного вспенивания вспененные гранулы поступают в бункер для удаления излишней влаги под воздействием горячего воздуха, который подается снизу и перемешивает массу;

- Затем высушенные гранулы перемещаются в бункер вылеживания, где происходит стабилизация после первичного вспенивания. На этом этапе гранулы остывают, и внутри них создается разрежение. Большая часть вспенивающего агента (изопентана) заменяется воздухом;

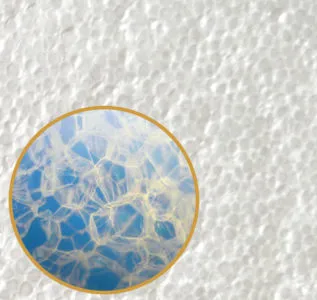

- Важнейший этап — подача вспененных и вылежанных гранул в блок-форму, где под действием водяного пара происходит спекание массы в блоки заданного размера. Во время спекания гранулы под давлением деформируются, формируя замкнутые многогранные ячейки;

- После формирования блоки отправляются на выдерживание, во время которого из них исчезает излишняя влага;

- На заключительном этапе блоки подаются на стол для резки, где с помощью струй нарезаются на плиты нужной толщины и размера. При этом оставшиеся обрезки возвращаются через дробилку в бункер для кольцевого смешивания с новым сырьем, создавая безотходное производственное решение.

Технология производства экструдированного пенополистирола

Производственный процесс экструдированного пенополистирола (ЭПС) отличается от обычного EPS использованием экструдера — специального агрегата, в котором исходная полистироловая масса расплавляется до вязкожидкого состояния под высоким давлением. В качестве пенообразующего агента в этом случае применяется диоксид углерода. Затем масса продавливается через щелевые фильеры, что позволяет ей уплотниться и принять форму длинной изоляционной полосы, которая затем разрезается на полотна нужных размеров.

Производство экструдированного ЭПС

Данная передовая технология позволяет создавать качественный изоляционный материал с более высокими показателями плотности, прочности и низкой теплопроводности. Это достигается благодаря более компактной структуре, формируемой из множества мелких ячеек, заполненных воздухом, которые скреплены между собой более плотно. Эти свойства делают ЭППС привлекательным для разнообразных строительных применений.

В таблице ниже представлены различия в характеристиках между EPS и ЭППС:

Как называется плотный пенопласт

Плотный пенополистирол представляет собой газонаполненный пластиковый материал, состоящий из ячеек, объем которых образуется благодаря воздуху. При наличии значительного количества воздуха такая пена приобретает большую прочность. Этот материал производится посредством сжатия и находит широкое применения в упаковочной сфере, строительстве, судостроении и авиации. Также он надежно используется при создании строительных компонентов, так называемая плотная пена, как правило, обладает длительным сроком службы.

Одними из главных достоинств данного материала являются его теплоизоляционные свойства и хорошая звукоизоляция.

Примером служит пенопласт толщиной 20 мм, который демонстрирует сопротивляемость, сравнимую с кирпичной кладкой. Работать с этим материалом просто и удобно — он не требует особых усилий для поднятия. К тому же, пенополистирол обладает следующими положительными свойствами:

- логистика без проблем — его удобно перевозить;

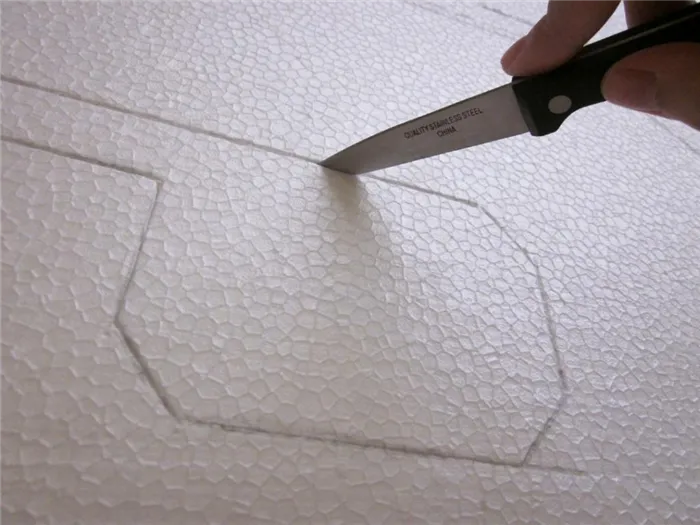

- легкость в обработке — его можно легко резать;

- возможность штамповки при нагреве плотного пенопласта;

- удобство в обработке и склеивании;

- доступная стоимость;

- стабильность формы даже в условиях погружения в воду;

- работоспособность при температуре до +80 °C;

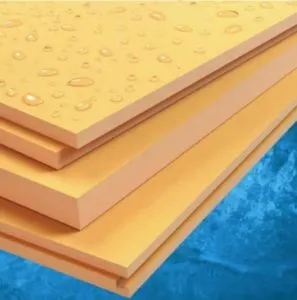

- низкая влагопоглощаемость;

- устойчивость к кислотам и щелочам.

Производство

Процесс получения плотной пены осуществляется через сжатие. В ходе этого процесса гранулы связываются очень плотно, что делает изоляцию практически неразрушимой и стойкой к различным повреждениям. Применение данного материала позволяет:

- значительно сократить расходы на строительство отопительного оборудования;

- уменьшить затраты на отопление;

- снизить толщину стен;

- визуально увеличить пространство в помещениях.

Применение

Жесткий пенополистирол получил свое название благодаря универсальности, что позволяет использовать его в различных строительных проектах. Например, он идеально подходит для изоляции фундаментов. В этой роли его использование позволяет существенно сократить затраты на создание арматурных сетей. Также он предотвращает преждевременное застывание основания. Кроме того, пенополистирол применяют для утепления полов, где обычно используются плиты толщиной 50 мм. В современных практиках жесткий пенопласт все чаще используется для изоляции труб, что позволяет снизить теплопотери до 25%.

Как определить твердость?

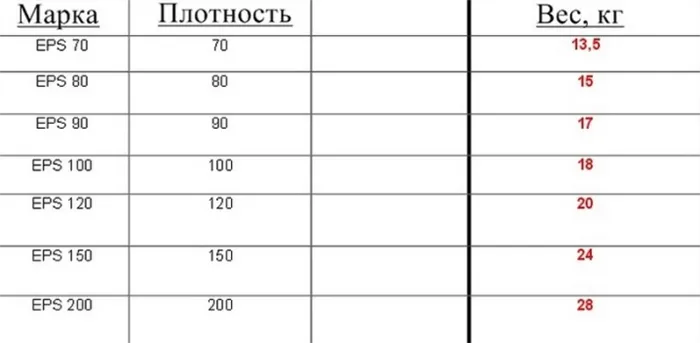

Твердость или относительная плотность жесткого пенопласта — это ключевая характеристика, по которой можно судить о его качестве. Чем выше плотность, тем более он способен противостоять механическим повреждениям. Увеличение плотности также обычно означает более долгий срок службы изоляции. Более плотный материал демонстрирует значительно более высокие показатели прочности, чем его менее плотные аналоги. Это подчеркивает важность контроля плотности пенополистирола при его выборе для различных проектов.

Определить плотность материала можно с помощью простых весов — достаточно обычных кухонных весов для этого. Пенопласт обычно представлен в виде листов. Для начала нужно взвесить данный лист пенопласта. Как известно, плотность измеряется в килограммах на кубический метр. После этого вес плиты переводится из граммов в килограммы, и затем полученное значение делится на объем, который рассчитывается как ширина, высота и толщина пенопластовой плиты в кубических метрах. Полученное значение соответствует плотности рассматриваемого пенопластового изделия. Несмотря на свою истинную простоту, расчёт плотности может показаться сложным лишь на первый взгляд.

Существует четыре категории пенополистирола, определяемые по его объемному весу. Если полученное значение составляет менее 15 единиц, то это сорт 15. Если вес меньше 25, то это сорт 25, меньше 35 — это сорт 35, а для значения до 50 — сорт 50.

В ситуации, если у вас нет весов в доступности, но необходимо определить плотность, существует и другой менее точный метод. Безусловно, такой визуальный метод не даст абсолютно точного значения, но даст вам общее представление о плотности материала. Если вы заметите, что шарики пенопласта большие и между ними имеется значительное пространство, это прямо указывает на более низкую плотность, скорее всего, это сорт 15. Напротив, более мелкая и однородная структура указывает на более высокую плотность. Что касается визуальной оценки, то под определённым углом к свету можно также заметить характеристики листа пенопласта.

По мнению экспертов, материал с плотностью 25 кг/м³ и выше считается наиболее подходящим для теплоизоляционных работ, поскольку это минимальная плотность, при которой возможно добиться хороших теплоизоляционных характеристик.

Сферы применения

Пенополистирол широко используется для отделки помещений как внутри, так и снаружи зданий. Наиболее часто его используют для утепления каменных домов, а также для изоляции фундаментов. Часто этот материал применяется в качестве опалубки, что значительно снижает расходы на обустройство компонентов. Кроме того, пенополистирол оказывается полезным для предотвращения теплопотерь труб, что позволяет снизить затраты на подогрев воды до 25%. При установке этого материала на внешних стенах, помещения защищаются от перегрева в летний период. Полы также отлично изолированы благодаря этому доступному и безопасному материалу.

Тем не менее, несмотря на универсальность и множество преимуществ, жесткий пенопласт оказывается неподходящим для утепления саун, так как при высоких температурах выделяется стирол — токсичное вещество. Однако он весьма активно используется при отделке помещений, включая плитку, плинтусы и прочие строительные элементы. Одной из удобных особенностей плотного пенопласта является его легкость в резке, что существенно облегчает укладку различных изделий. Он также находит применение в искусстве — его используют мастера для моделирования, создания декоративно-прикладных изделий и букетов.

Помимо всего прочего, рыбаки часто используют подобный материал для производства поплавков. Он также может служить в качестве наживки для рыбы. Буквально на рынке можно приобрести ароматизированные сорта пенопласта, предназначенные для прикормки. Умельцы и ремесленники используют жесткий пенопласт для создания импровизированных поделок, например, его можно применять для изготовления рукояток удочек. Однако чтобы обеспечить нужную плотность для таких изделий, необходима плотность не менее 80 кг/м³, что является сложной задачей для качественной пенопластовой конструкции. Подобная пена с плотностью 80 кг/м³ на вид напоминает древесину, однако по весу остается крайне легкой. Её несомненное преимущество заключается в том, что пенопласт очень сложно разрезать обычным ножом, что позволяет удерживать всякие формы и размеры.

Как сделать пенопласт плотным?

Использование жесткого пенопласта в домашнем строительстве обычно подразумевает его последующее применение внутри помещений. Хотя сжать или придать форму жесткой пене своими силами может показаться сложной задачей, это вполне возможно.

Сначала вам потребуется приобрести соответствующий материал — пенополистирол, который зачастую доступен в продаже в виде гранул. Их можно найти у различных поставщиков по разумным ценам. Гранулы помещаются в предварительно подготовленную форму и подвергаются воздействию пара. Работы можно выполнять как с использованием паровой швабры, так и стиральной машины, оснащенной необходимой функцией. Форму можно сделать самостоятельно из дерева или других доступных материалов, либо приобрести металлическую форму, которая продается в специализированных магазинах.

На первом этапе гранулы необходимо обработать паром. Для этого металлическое ведро заполняется ими примерно на одну пятую. Обработку следует проводить аккуратно, медленно перемешивая содержимое ведра. В определённый момент гранулы существенно увеличатся в объеме, занимая практически всё ведро. После этого их следует переместить в выбранную форму и продолжить процесс обработки паром. В результате гранулы будут соединяться друг с другом. Меньшие по размеру гранулы обеспечат большую плотность конечного продукта.

Важно прижимать форму тяжелыми предметами до момента остывания — это может сделать жесткая форма с болтами.

Если у вас уже имеется готовая пена, но нужно повысить её плотность, то разделите доступный материал на гранулы, помещая их в подходящую форму. После этого форма помещается в горячую воду. В качестве идеального варианта можно использовать упомянутое ранее металлическое основание. Время пребывания в горячей воде должно составлять около 15 минут, после чего форма должна остыть в течение 24 часов, оставаясь под давлением.

Для повышения твердости пены можно использовать специальные грунтовки. Несмотря на то, что они не влияют на плотность в целом, они делают пенопласт более прочным и устойчивым к механическим воздействиям. Такие грунтовки можно найти в рыболовных и охотничьих магазинах и часто обозначаются как лаки или покрытия. Другой вариант — пропитать пенополистирол краской, что добавляет ему твердости и защищает от повреждений. Данное действие особенно актуально для рыболовов, которые стремятся защитить внешний облик поплавков и сделать их более привлекательными за счет яркой окраски. Однако следует помнить, что некоторые из представленных покрытий потенциально могут вызвать коррозию пластика. Высококачественное покрытие, безусловно, может обойтись недешево и не всегда доступно в продаже.

По отзывам пользователей, процесс строительства домов из жесткого пенопласта вполне осуществим, однако наиболее эффективным подходом будет приобретение специализированного оборудования.

Твердый пенопласт – кому же он не по зубам?

Компактная пена продолжает пользоваться высоким спросом в строительстве, и данный интерес легко объяснить причинами, связанными с ее уникальными свойствами и необходимостью увеличения плотности до критических значений. Давайте разберем, что именно делает её такой распространенной.

Жесткая пена, являя собой разновидность пенопласта, остается одним из самых востребованных изоляционных материалов на протяжении многих лет. Это газонаполненный пластиковый материал, образованный множеством ячеек, большинство из которых изолированы друг от друга. Хотя некоторые из них могут взаимодействовать, их значительно меньше. Основная масса этого изоляционного материала состоит из воздуха, что обеспечивает ему меньшую плотность по сравнению с его исходными компонентами. Тем не менее, важно понимать, что с увеличением плотности пены повышается ее механическая прочность, что делает такой материал более надежным. Этот материал практически всегда производится методом прессования с использованием твердых газификаторов в сочетании с полимерными порошками.

Жесткий пенопласт активно применяется в строительстве в качестве теплоизоляции и упаковочного материала. Его используют в промышленной, судостроительной и авиационной сферах, а также в рыболовстве. Причина такого широкого применения заключается в выдающихся характеристиках материала. Как упоминалось ранее, он прекрасно соединяется с другими материалами, предоставляя возможность создания армированного пенопласта, если его скомбинировать с подобным элементом. Однако это также позволяет монтировать утеплители в любом необходимом вам размере и конфигурации, что делает его долговечным и эффективным конструктивным элементом.

Возможности жесткой пены действительно достаточно широки, и сочетание ее жесткости с традиционными качествами данного изоляционного материала открывает новые горизонты для ее использования.

Твердый пенопласт – достоинства

Преимущества этого изоляционного материала действительно многочисленны, что во многом и объясняет его такую популярность на строительном рынке. В первую очередь стоит отметить, что помимо своих тепло- и звукоизоляционных качеств, один слой данного материала толщиной всего 20 мм может сопоставляться с 42-кратным термическим сопротивлением обычной кирпичной кладки.

Дополнительно стоит упомянуть легкость этого материала, что делает работу с ним крайне удобной. Транспортировать его не составляет никаких проблем, а поднимать на высоту также не вызывает сложностей. Резка такого пенопласта не требует особых усилий, и его можно легко обрабатывать с помощью строительных инструментов. Более того, при нагреве его свойства позволяют изгибаться и уплотняться, что дает возможность работать с ним на любом этапе строительства.

Кроме того, данный материал не поддается воздействию различных грызунов, термитов или других таких насекомых, не является благоприятной средой для микроорганизмов и грибков. Его стоимость при этом остается вполне доступной. Его гигроскопичность стремится к нулю, что означает, что при использовании наиболее плотного типа пены, его форма может сохраняться в течение многих лет, даже если он будет находиться в воде. Следовательно, вероятность потери свойств и деформации под воздействием влажности минимальна.

Некоторые недостатки плотного пенопласта

После всестороннего анализа преимуществ и недостатков важно кратко выделить и недостатки. Механическая прочность плотного пенопласта не всегда удовлетворительна, поэтому защитные дополнительные меры должны присутствовать после изоляционных работ с его использованием. Не стоит забывать и о горючести материала. Применение специальных добавок значительно снижает эту опасность, но все же существует вероятность возгорания, так как данное сырье довольно легко воспламеняется.

Касаясь вопросов токсичности, следует выбирать данный материал с особой осторожностью. Убедитесь, что у продавца есть сертификат качества, обращая внимание на то, что остаточное количество стирола не должно превышать 0,1%. В случае, если данный параметр нарушен, от покупки следует отказаться. Штукатурка может несколько снизить и без того минимальный уровень воздействия, если вы выберете качественный продукт для отделки, что убережет материалы от воздействия в дальнейшем.

Безопасен ли он

Ученые подтверждают, что пенополистирол не вреден как для здоровья человека, так и для окружающей среды. Кроме того, благодаря своей структуре, плесень не может встраиваться в него, что позволяет использовать этот материал длительное время без каких-либо признаков разрушения.

Исследования показывают, что данный материаль можно многократно подвергать замораживанию и размораживанию без изменения его качеств. Применение антипиренов способно сделать пенополистирол невоспламеняемым.

В процессе окисления могут выделяться вредные вещества, такие как:

- формальдегид;

- метиловый спирт;

- ацетофенол;

- этилбензол;

- толуол.

Как указывают производители полистирола, этот материал менее вреден, чем древесина. Тем не менее, при нагреве пенополистирола до 80 °C древесина может также выделять токсичные вещества, что делает такой подход не совсем безопасным.

Некоторые недостатки плотного пенопласта

Следует упомянуть недостатки, которые были обобщены ранее. Ключевая проблема заключается в недостаточной механической прочности, из-за чего необходимо предусмотреть дополнительные меры защиты от механических повреждений. Кроме того, важным аспектом остается горючесть административного материала — хотя наносятся составы, снижающие этот риск до минимума, все равно остаётся вероятность возгорания — пенопласт воспламеняется достаточно быстро.

Существует также опасение по поводу токсичности, поэтому необходимо тщательно выбирать поставляемые продукты. Рекомендуется всегда запрашивать у продавца сертификат качества, при этом делать акцент на то, чтобы содержание остатков стирола не превышало 0,1%. Если это условие не выполняется, лучше отказаться от продукта. Дополнительные меры защиты, такие как нанесение штукатурки, помогут улучшить характеристики, что также уменьшит как токсичное воздействие, так и защитит пенопласт от разрушительных факторов.

Горючесть

Вероятно, многие люди в детстве жгли пенопласт и знали, как хорошо он горит. Производители продолжают утверждать, что его горючесть ниже, чем у древесины. Но данное утверждение спорно. В нормативных документах можно найти информацию о том, что данный материал обладает высокой опасностью в контексте воспламеняемости.

Производственные компании следуют европейским стандартам, согласно которым этот материал действительно считается менее опасным в плане горения по сравнению с древесиной, однако на подмосковных рынках можно встретить спецификации экструдированного пенополистирола, которые не полны и вызывают вопросы.