Конкретные обозначения шлифовальных инструментов зависят от уровня их легирования. Сталь с углеродистым составом начинается с буквы «U». После этого следуют одна или две цифры, которые обозначают количество углерода в десятых долях процента. Самые качественные сорта металла обозначаются буквой «А» в конце их наименования.

Инструментальные стали: свойства, характеристики, применение

Инструментальные стали находят свое применение в различных отраслях, включая производство и медицину, где необходимы точные и высокопрочные инструменты. Эти стали обладают твердой режущей кромкой и высокой стойкостью к износу, что делает их незаменимыми в производстве разнообразных высококачественных изделий. При этом стоит отметить, что инструментальные стали характеризуются сложностью как в составлении, так и в конструкции сплавов.

Существует множество марок инструментальной стали, каждая из которых классифицируется в зависимости от процентного содержания углерода и легирующих добавок. Мы рассмотрим, в каких сферах используются эти сплавы, какие они имеют наименования и какими свойствами обладают.

Назначение инструментальных сталей

Что обозначает термин «инструментальная сталь»? Это сталь, в которой содержание углерода составляет 0,7% и более. Инструментальные стали отличаются от другой стали по содержанию вторичных карбидов и делятся на несколько категорий: доэвтектоидные, эвтектоидные и суперэвтектоидные стали. В доэвтектоидных сплавах отсутствуют вторичные карбиды, тогда как в эвтектоидных вариантах они образуются в результате замещения мартенсита.

В современном производстве инструментальные стали в основном применяются для создания следующих изделий:

- штамповочных деталей, производимых как горячим, так и холодным деформированием;

- высокоточных изделий, где важна каждая деталь;

- инструментов для обработки металлов;

- измерительных устройств и приборов;

- форм для литья под давлением.

Изделия, способные работать под давлением в диапазоне от 1 400 до 1 600 МПа, включают в себя износостойкие цилиндры профилировочных станков, эталонные шестерни, резьбонакатные плашки, инструменты для ковки и сложные штамповочные инструменты, такие как устройства для пуансонного пресса и инструменты для холодного удара. Следует отметить, что хотя эта марка стали подходит для широкого спектра применения, она не предназначена для создания сварных стальных конструкций.

Компоненты с высокой износостойкостью и усталостной прочностью, которые подвержены напряжению в области контакта, включают в себя такие изделия, как дрели, сверла, метчики, токарные станки, фрезерные инструменты, механические уплотнители и оснастка для холодной штамповки. Надо подчеркнуть, что эта сталь также не предназначена для использования в сварных швах.

Существует множество марок стали, используемых в высококачественных инструментах, таких как R6M5, R6M5K5, R6M5F3, R6M5K8, R18, R7M2F6, R12MF5, R9M4K8, R10M4K14, R12M3K5F2, R12M3K8F2, R12M3K10F2. Все эти стали применяются в производстве сверл, метчиков, дисков, шнеков, фрез и инструментов для зенкерования и растачивания, а также в молотках.

Общие характеристики инструментальной стали

В отношении разных марок стали существуют общие характеристики. Тем не менее, для отдельных видов инструментальной стали могут быть выдвинуты специфические требования, которые зависят от сферы применения.

Сравнить инструментальную и конструкционную сталь можно по ряду основных параметров:

- Твердость инструментальной стали может варьироваться от 60 до 65 единиц по шкале Роквелла, что делает ее жестче, чем конструкции, соответствующие аналогичным требованиям.

- Добавочная прочность: когда непостоянное сопротивление на разрыв превышает 900 МПа, это свидетельствует о высоких механических свойствах стали.

- Сопротивляемость абразивному износу также является важнейшей характеристикой, которая позволяет инструментам долго служить.

- Подготовленность к прокаливанию: способность инструментальной стали при закалке принимать мартенситную структуру обеспечивает высокий уровень прочности.

- Красностойкость: способность стали сохранять увеличенные прочностные характеристики и износостойкость при красном калении также важна для выдерживания высоких температур.

Сплавы, использующиеся в процессе холодной штамповки, как правило, характеризуются высоким пределом текучести и упругости, имеют гладкую поверхность и сохраняют свои размеры и форму. В то время как стали для горячей штамповки имеют, как правило, более высокую теплопроводность и стойкость к термообработке после закалки, а также могут выдерживать значительные перепады температур. Следует отметить, что на стали, используемые для производства режущих инструментов, накладываются особые требования, касающиеся прочности и стойкости.

Сферы применения инструментальных сталей

Инструментальная сталь — это сплав, имеющий содержание углерода не менее 0,7%. Их микроструктура может быть различной, включая протеритовую, дебутеритовую или сверхпроводящую. Стоит указать, что различия в микроструктуре также ведут к различным типам карбидов. В сплавах с доэвтектической структурой вторичные карбиды отсутствуют. Однако в других структурах, например, в эвтектоидных, карбиды образуются в результате распада мартенсита или фазовых превращений.

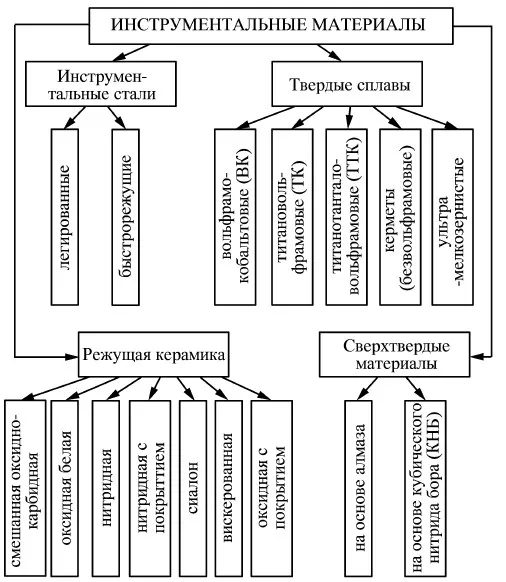

На изображении представлена классификация инструментальных материалов, демонстрирующая их разнообразие и применение в различных отраслях.

Инструментальные стали нашли широкое применение в современной промышленности, включая производство:

- рабочих элементов штампов, использующих как холодное, так и горячее деформирование;

- высокоточных изделий;

- режущих инструментов;

- измерительных приборов;

- литейных прессформ, работающих под давлением.

К инструментальным сталям предъявляются специфические требования в зависимости от области их применения, однако есть и общие критерии, применимые ко всем классам:

- достаточный уровень вязкости, что особенно актуально для детали, подвергающейся высоким нагрузкам;

- высокая прочность;

- износостойкость;

- значительный уровень твердости.

Сплавы, используемые в холодной штамповке, поскольку они должны обладать гладким поперечным сечением и стабильно сохранять размеры и форму, имеют высокие требования к прочности и упругости. В дополнение к этому, инструментальные стали для горячей штамповки должны быть высокопроводящими, закаливаемыми и устойчивыми к резким перепадам температур.

Требования к инструментальным сталям

К потребностям всех углеродистых инструментальных сталей выдвигаются следующие требования:

- хорошая обрабатываемость при резке метала;

- неподверженность перегреву;

- низкая восприимчивость к процессам прилипания и приваривания к обрабатываемым деталям;

- высокая шлифуемость;

- восприимчивость к прокаливанию;

- хорошая пластичность в горячем состоянии;

- способность противостоять обезуглероживанию;

- устойчивость к образованию трещин.

Виды инструментальных сталей

Все инструментальные стали можно разделить на пять основных групп, каждая из которых имеет свои отличительные характеристики и применения.

Основные категории инструментальных сталей включают жаропрочные и вязкие стали. Обычно это до- и постэвтектические стали, содержащие такие легирующие элементы, как молибден, вольфрам и хром. Содержание углерода в легированных инструментальных сталях может варьироваться от умеренного до низкого.

Эти сплавы обладают высокой твердостью и пластичностью, а также хорошо работают при низких температурах. К ним относятся сплавы с низким содержанием легирующих элементов и умеренным содержанием углерода, а также сплавы, характеризующиеся низкой прокаливаемостью.

Особенности включают выдающуюся твердость, термостойкость и износостойкость. Это относится к быстрорежущим сталям, которые имеют высокое содержание легирующих элементов и нелегированным сталям, в которых содержание углерода превышает 3%.

Износостойкие, высокотвердые и среднежаропрочные стали попадают в категорию серий с высокоэвтектоидной или лентебуритной структурой, в которых содержание углерода варьируется от 2 до 3%, а содержание хрома составляет от 5 до 12%.

Состав закаливаемых инструментальных сталей с высокоэвтектоидной структурой может не содержать или содержать небольшое количество легирующих элементов. Степень твердости этих сплавов достигается за счет высокого содержания углерода в их составе.

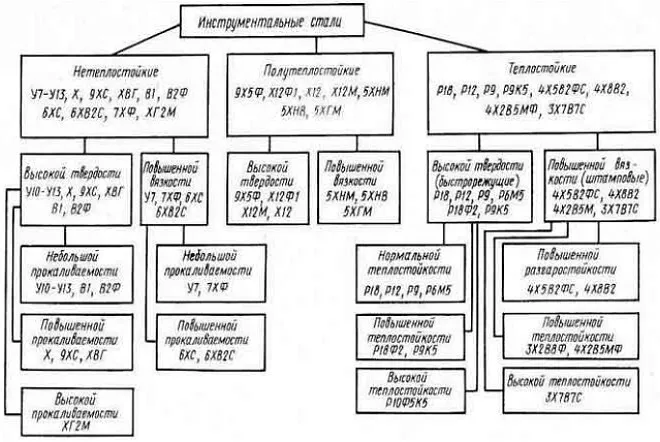

На диаграмме показана классификация инструментальной стали, иллюстрирующая ее виды и характеристики.

Важно отметить, что степень твердости является критически важным показателем для инструментальных сталей. Обычно инструментальные стали с высокой твердостью не подходят для использования в инструментах, подверженных ударным нагрузкам. Это объясняется тем, что такие сплавы не обладают достаточной вязкостью и могут быть слишком хрупкими, что создает риск поломки инструмента.

По уровню твердости инструментальные стали можно разделить на две категории:

- стали с высоким уровнем вязкости, содержание углерода в которых находится в диапазоне от 0,4% до 0,7%;

- стали с высокой износостойкостью и твердостью, где содержание углерода превышает 0,7% и может достигать 1,5%.

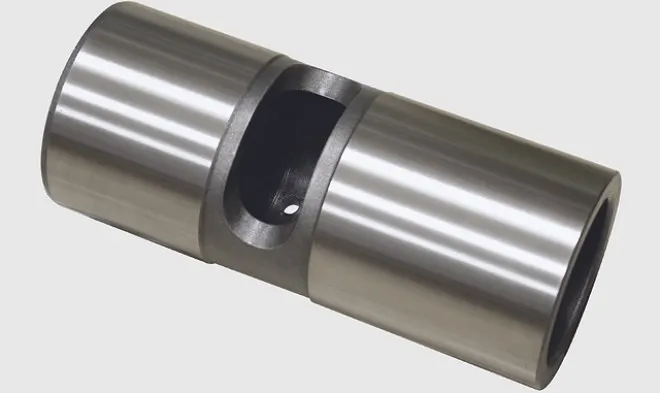

На изображении представлена деталь дробилки, сделанная из высокотвердой стали, что подчеркивает применение таких сплавов в промышленных условиях.

Эти марки стали различаются по степени своей прокаливаемости, на что также необходимо обращать внимание при выборе стали для определенной области применения. Стали могут быть высокотвердими (с возможной прокаливаемостью до 100 мм), высокотвердыми (от 50 до 80 мм) и низкотвердыми (от 10 до 25 мм).