Стальные листы подвергаются закалке на воздухе или в воде в температурном диапазоне 960-1050 градусов Цельсия. Поперечные образцы могут отверждаться на воздухе в температурном диапазоне от 275 до 350 градусов. Основные характеристики таких материалов таковы:

Сталь 14Х17Н2: коррозионно-стойкая жаропрочная

Сталь представляет собой сплав железа с углеродом и широко применяется в строительстве, а также в машиностроении. Тем не менее, свойства различных заготовок могут сильно различаться, что обусловлено химическим составом — именно этот параметр влияет на качество и назначение металлопроката. Создание высококачественной детали или прочной конструкции требует акцента на дополнительных компонентах, так как именно они могут существенно изменить характеристики стали.

Большинство металлических деталей эксплуатируется в неблагоприятных условиях, таких как высокие температуры, сильные механические нагрузки и высокая влажность. В то время как многие сплавы способны выдержать такие нагрузки, влага представляется серьезной угрозой для любого железного изделия. Однако современная металлургия предложила решение в виде стали с обозначением 14X17H2, которая относится к классу коррозионно-стойких сплавов. Данная сталь также обладает жаропрочными качествами и может использоваться в самых разнообразных условиях.

Основные характеристики стали 14Cr17N2

Характеристики материала

Стальной прокат данной марки нашел широкое применение в следующих областях:

- Создание рабочих и направляющих лопаток для турбин. На эти детали возлагается высокая ответственность, поскольку их качество напрямую влияет на стабильную работу всего агрегата. Лопасти подвержены быстрым оборотам, и внешние факторы, такие как газ или горячий пар, создают дополнительную нагрузку. Даже в состоянии покоя на поверхности могут накапливаться конденсаты, которые способны разрушать менее стойкие металлы.

- Изготовление крепежей. Крепежные элементы, среди которых болты, гайки, штифты и шпильки, играют ключевую роль, и их прочность критично важна для обеспечения надежности и безопасности всей конструкции.

- Производство втулок. Такие детали используются в подвеске автомобилей и должны выдерживать как силовое давление, так и водоотталкивающие свойства, а также иметь возможность функционировать при высоких температурах летом и низких зимой, не теряя свою форму и функциональность. Втулки могут также устанавливаться в другие механизированные устройства.

- Выпуск валов. Валы выполняют функцию передачи крутящего момента от одного звена механизма к другому. Подобные детали также подвергаются различным негативным факторам, включая трение, давление и температуру.

Гвоздь M16 14C17H2

Металлический прокат этой марки используется также для производства некоторых медицинских инструментов и оборудования. К числу его свойств относятся:

- нержавеющая поверхность;

- способность работать при температуре до +400 °C;

- устойчивость к статическим и динамическим воздействиям;

- низкий уровень деформации.

Трудно найти другой сплав с аналогичными параметрами, поэтому 14Cr17N2 ценится на многих производствах.

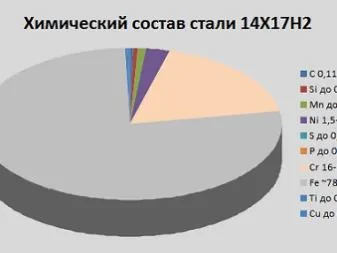

Химический состав

Сталь 14Х17Н2 классифицируется как коррозионно-стойкая, жаропрочная и относится к мартенситно-ферритным сплавам. Химический состав этой стали включает 10 элементов:

- Углерод (C) – 0,11-0,17%. Он обеспечивает прочность и плотность материала.

- Кремний (Si) и марганец (Mn) – не более 0,8%. Первый элемент необходим для улучшения закаливаемости, второй – для удаления избыточного кислорода в стали.

- Никель (Ni) – 1,5-2,5%. Защищает поверхность стали от коррозии.

- Фосфор (P) – 0,03%. Способствует снижению хрупкости целого изделия.

- Сера (S) – 0,025%. Обеспечивает более простую обработку поверхности.

- Хром (Cr) – 16-18%. Включение этого элемента делает сталь нержавеющей и повышает её коррозионную стойкость.

- Титан (Ti) – не более 0,2%. Уменьшает вес детали и повышает её устойчивость к повреждениям.

- Медь (Cu) – до 0,3%. Придаёт металлу пластичность и укрепляет его против надломов.

- Железо (Fe) – 78%. Это основная составляющая любой марки стали, включающая в себя почти все физические свойства.

Хотя сталь 14Cr17N2 имеет высокие эксплуатационные качества, ее следует хранить подальше от воды, особенно если планируется длительное хранение — в течение нескольких лет, поскольку даже в таких условиях сталь сохраняет свою мягкость и эксплуатационный потенциал.

Состав и расшифровка

Марка стали определяется ее структурными, химическими характеристиками и механическими свойствами. Легирующие добавки, используемые при производстве, заметно повышают коррозионную стойкость материала. Их соотношение и состав могут быть определены путем расшифровки маркировки.

Сталь 14C17H2 состоит на 78 % из железа и на 0,14 % из углерода. Буква «X» указывает на содержание хрома, которое составляет около 17 %. Сталь также легирована никелем (примерно 2 % от общего объема). Остальные компоненты в составе следующие:

- Сера. Около 0,025% – дает возможность лучшей обработке материала.

- Марганец. Его содержание не превышает 0,8%. Он служит для удаления избытка кислорода в составе стали.

- Фосфор. Содержится в количестве примерно 0,03%. Хотя фосфор иногда считается нежелательным элементом, в малых количествах он помогает снижению хрупкости материала.

- Кремний. Его доля составляет около 0,8%. Он необходим для закаливания стали.

- Титан. Участие этого элемента позволяет повысить механическую прочность, не превышая 0,2% от общего объема.

- Медь. Этот элемент придает сплаву пластичность, снижает риск появления надломов. Она содержится в объеме менее чем 0,3%.

Каждый из этих компонентов оказывает непосредственное влияние на конечные свойства материала, на его свариваемость и уровень коррозионной стойкости.

Материал может успешно функционировать в условиях контакта с кислотами, щелочами и влагой. Он выдерживает длительное тепловое воздействие в температурном диапазоне до +400 градусов и не подвержен негативным последствиям от более высоких температур или замораживания.

Особенности производства

Данная марка хромоникелевой стали относится к высоколегированным сплавам и имеет сложную микроструктуру с оптимальным содержанием углерода, структурно относясь к категории аустенитно-ферритных материалов. В зависимости от требований к конечному продукту, сплав может подвергаться закалке и отпуску, что обеспечивает получение более однородной структуры без примесей и недостатков.

Процесс производства этой стали включает в себя следующие этапы:

- Высокий расход кислорода. Этот элемент является основным энергоносителем и влияет на свойства расплава. Интенсивное окисление снижает содержание углерода, но одновременно улучшает соединение различных компонентов.

- Вакуумирование для удаления газов, таких как кислород, водород и азот, образующихся в процессе производства. Без этого этапа металл может оказаться более хрупким, с образованием так называемых “флокенов”, что приводит к резкому старению материала.

- Длительное охлаждение слитков. Данная процедура необходима для формирования нужной структуры в стали.

- Высокий расход сырья, что связано с низким коэффициентом усвоения разнородных легирующих добавок, тем самым повышая стоимость производства.

Производственный процесс включает в себя ковку, штамповку и точные корректировки размера готового прутка. Обработка осуществляется с использованием высокопрочных и твердых инструментов, что гарантирует долговечность и надежность конечного продукта.

Характеристики и свойства

Процесс производства стали марки 14Х17Н2 стандартизирован согласно требованиям ГОСТ 5632-72. Этот материал имеет уникальные характеристики и свойства, которые выделяют его среди других сталей, и наряду с этим обеспечивают устойчивость к механическим и термическим нагрузкам.

Как и большинство материалов с высоким содержанием железа, сталь магнитна и обладает рядом других свойств, которые заслуживают подробного рассмотрения.

Физические свойства

Среди наиважнейших параметров, которым должна соответствовать данная сталь, можно выделить следующие характеристики:

- твердость по Роквеллу – 63–65;

- класс прочности – 1–3;

- плотность – 7750 кг/м3;

- модуль упругости (Е) – в пределах 133–193 ГПа;

- теплопроводность – 21–30 Вт/(м*К);

- удельная теплоемкость – 462 Дж/(кг*К);

- предел текучести – до 637 МПа;

- температура плавления – 1310–1350 градусов Цельсия.

Этот список характеристик считается базовым и стандартизирован в соответствии с требованиями государственного стандарта; он содержит наиболее значимые показатели, которые производители должны соблюдать для обеспечения качества продукции.

Технологические характеристики

К этой категории относятся параметры, определяющие пригодность металла для дальнейшей обработки. Эти характеристики важны для производства деталей и конструктивных элементов машин и механизмов. Технологические характеристики стали 14Cr17Ni2 включают в себя:

- Свариваемость. Показатель этот низкий; сварка производится с использованием аргонно-дуговых аппаратов и РДС.

- Ковка. Этот процесс начинается при температуре около +1250 градусов и понижается до +900. Охлаждение в воздухе допустимо только для изделий с сечением до 350 мм.

- Склонность к отпускной хрупкости. Этот эффект все же имеет место.

- Коррозионная стойкость. Зависит от условий. В паровоздушных смесях при температуре +100 градусов глубина коррозионного повреждения составляет около 0,005 мм в год. В дистиллированной воде, нагреваемой до +300 градусов, этот показатель повышается до 0,08 мм в год.

- Жаростойкость. При нагреве до 900 градусов в воздушной среде стали присваивается группа с пониженной жаростойкостью.