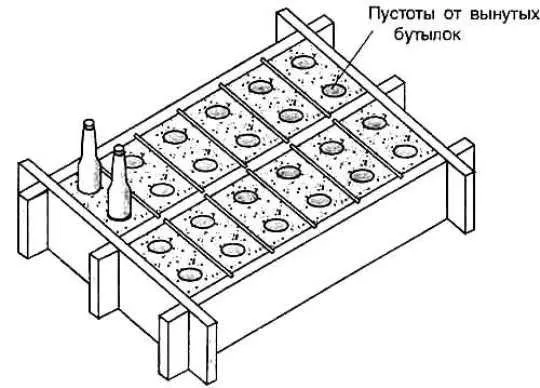

Рекомендация. Для изготовления полых конструкций полезно применять бутылки от шампанского или пластиковые контейнеры, предварительно заполнив их водой до краев. Когда вы будете заливать бетонный раствор в форму, начните с того, чтобы заполнить её на высоту примерно 40 мм. Затем установите заранее подготовленные бутылки и продолжайте заполнять раствор до той же высоты.

Шлакоблок: состав смеси для изготовления

Цементный камень, представляющий собой популярный строительный материал, может быть произведен как на промышленной, так и на ручной основе. В промышленном процессе материал уплотняется посредством вибрации в специализированных формах, что обеспечивает высокую прочность и однородность конечного продукта. Данная продукция пользуется огромным спросом благодаря своей доступной цене, что позволяет существенно экономить строительные ресурсы. В данном разделе мы обсудим, какие материалы можно использовать для изготовления шлакоблоков, а также их обработку.

Шлакоблоки часто называют кладочным камнем, и для их производства крайне важно точно подготовить состав смеси. Состав шлакоблоков довольно прост и может быть приготовлен не только на производстве, но и в домашних условиях, что делает его доступным для широкого круга потребителей.

Классический строительный раствор, обычно, включает такие ингредиенты, как шлак, зола и разные отходы, образующиеся на металлургических заводах. Однако использование этих материалов не является обязательным; при производстве можно применять разнообразные наполнители, включая известняк, глину, опилки, щебень, перлит или гравий. Соблюдая правильные пропорции и добавляя нестандартные материалы, можно не только повысить прочность конечного продукта, но и дополнительно сэкономить средства. Например, в качестве добавки можно использовать битый кирпич или аналогичные вторичные материалы. Важно помнить, что армированные воздушные блоки должны соответствовать установленным стандартам, таким как ГОСТ.

Необходимо придерживаться основных требований

- Цвет материала должен соответствовать образцу, на который вы ориентируетесь.

- Форма блоков должна строго соответствовать предписаниям ГОСТа.

- Следует определить наличие пустот или полнотелость изделий.

- Толщина перегородок и стенок у пустотелых блоков должна составлять не менее 20 миллиметров для обеспечения структурной целостности.

Состав смеси также должен соответствовать условиям ГОСТа

- При производстве необходимо использовать цемент марки 400, класса прочности D 20.

- Кварцевый песок, входящий в состав, должен быть тщательно очищенным и просеянным.

- Отсевом называют сырьё, полученное в результате дробления горной породы или щебёнки.

- Для приготовления смеси можно использовать воду любого типа: как питьевую, так и техническую.

Смесь для изготовления воздушных блоков чаще всего состоит из песка, цемента и шлака в соотношении 3:1:5. При этом вода добавляется пропорционально половине объема цемента. В случае, если блоки производятся без песка, соотношение меняется на 1 часть цемента к 9 частям шлака, с сохранением пропорции воды относительно цемента, как в первом случае. Полное затвердевание шлакоблоков происходит в течение 30 дней при температуре 20 градусов Celsius и повышенной влажности. Процесс отверждения может быть ускорен с помощью пластификаторов, которые добавляются в смесь. После полного высыхания блоки укладываются пустотелыми сторонами вниз на подготовленные поддоны, что предотвращает образование трещин и повреждений.

Типы наполнителей для смеси

Состав смеси цементных блоков варьируется в зависимости от типа наполнителя и классифицируется по различным аббревиатурам.

- Смесь, основным вяжущим элементом которой является цемент, обозначается как СКЦ.

- Раствор, в котором вяжущим веществом выступает известь, называется СКИ.

- Если в состав добавляется шлак различных производств, такая сместь обозначается как СКШ.

- При использовании гипса или алебастра в качестве добавок, смесь обозначается как СКГ.

Блоки различаются по размерам и маркируются определённым образом: например, цифра 1 обозначает тип длины, 2 — тип полуперекрытия, а 3 — перегородки. Не рекомендуется экономить на качестве вяжущего вещества, так как блоки, производимые с использованием низкокачественного цемента, не могут удерживать большие нагрузки и слабы к воздействию атмосферных осадков. Эти факторы могут приводить к отслаиванию краев блоков. Смеси для шлакоблоков могут готовиться различными способами, что также влияет на их конечные характеристики.

Способы приготовления смесей для шлакоблоков

Наиболее часто используемые пропорции для изготовления шлакоблоков таковы: одна часть цемента, три части песка и пять частей шлака, при этом количество воды составляет половину от объема цемента. Эти пропорции соответственно актуальны, когда используется шлак, полученный на металлургических заводах. Для того чтобы блоки получались качественными и прочными, необходимо, чтобы шлак имел серый цвет, так как это сигнализирует о его высоком качестве как наполнителя.

Также возможно использование другой рецептуры без добавления песка. В данном случае необходимо взять одну часть цемента и девять частей шлака, получаемого из плавильной печи, с таким же количеством воды, как и в прошлом случае.

Если используются другие наполнители, пропорции снова изменятся. Например, для другой смеси можно взять одну часть цемента, четыре минуты времени просеивания и столько же воды, сколько составляет половина объема цемента. В дополнение к базовым ингредиентам в любой состав можно добавлять пластификаторы, хотя это и не является обязательным моментом. Различные добавки могут применяться для достижения более идеальной формы блока и получения более быстрого процесса затвердевания.

По окончании приготовления смеси необходимо немедленно разлить её в подготовленные формы. Важно помнить, что раствор быстро схватывается, и опоздание может повлиять на его свойства. Несмотря на то, что раствор схватывается стремительно, блокам потребуется время, чтобы полностью высохнуть и достичь нужной прочности изнутри.

Из чего делают шлакоблок и как изготовить его самостоятельно

Состав бетона, используемого для производства бетонных блоков, может варьироваться в зависимости от используемых компонентов. Этот строительный материал получил своё название благодаря тому, что в качестве наполнителей цементной смеси обычно используются доменный и печной шлак.

С течением времени ассортимент материалов, применяемых для производства газоблоков, значительно расширился, однако название сохраняется неизменным.

На современном строительном рынке, помимо шлака, как наполнитель используются также следующие материалы:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

Выбор наполнителя для бетона при производстве строительных блоков играет существенную роль, так как он определяет конечную стоимость и эксплуатационные характеристики блоков.

Преимущества и недостатки шлакоблоков

Производство шлакоблоков предоставляет отличную возможность для предпринимателей создать свой прибыльный бизнес, так как спрос на этот строительный материал постоянно высок.

Шлакоблоки могут служить альтернативой традиционному кирпичу; их эксплуатационные характеристики вполне сопоставимы, однако цена за единицу продукции заметно ниже. По своим свойствам шлакоблоки близки к пенобетону, хотя и уступают ему в экологичности состава.

К основным преимуществам использования шлакоблоков можно отнести следующие пункты:

- Технология возведения малоэтажных строений с использованием шлакоблоков проще и быстрее, чем с кирпичами;

- Сокращение времени строительства;

- Легкий вес строительных конструкций;

- Снижение затрат на строительные материалы;

- Возможность самостоятельного производства блока;

- Широкий выбор наполнителей для бетона.

К недостаткам шлакоблоков, содержащих шлак и цемент, можно отнести наличие в них загрязняющих веществ. Так, кокс и шлак могут стать причиной негативных последствий для экологии и здоровья человека.

Однако существует безвредный вариант материала – керамзитобетонные блоки, которые отличаются высокой прочностью и полной экологичностью, что делает их более приемлемыми в современных условиях.

Производственные процессы

Мы рассмотрели, из чего изготавливаются шлакоблоки и какие материалы могут служить сырьем для их производства. Теперь давайте обратим внимание на то, как изготавливаются шлакоблоки на заводах и в домашних условиях.

Изготовление шлакоблоков на заводе

Процесс производства шлакоблоков на заводе делится на три ключевых этапа:

- Приготовление бетонной массы. В бетоносмесителе смешиваются цемент и выбранный наполнитель, после чего добавляется необходимое количество воды для достижения однородной консистенции;

- Загрузка смеси в формы, устанавливаемые на вибростол. Вибрация позволяет тщательнее уплотнить массу и гарантирует получение качественной продукции, после чего производится выгрузка спрессованных блоков на специализированные поддоны;

- Сушка блоков. Естественная сушка может продолжаться от 1,5 до 4 суток, после чего шлакоблоки перемещаются на специальные площадки, где поддерживается постоянная температура и высокая влажность для достижения дальнейшей прочности.

Изготовление шлакоблоков самостоятельно

При вопросе о том, как сделать бетонные блоки в домашних условиях, основной акцент необходимо делать на смешивании бетона и создании форм для заливки блоков.

Многие домашние мастера самостоятельно изготавливают формы для бетонных блоков, используя распиленные доски. Такой метод позволяет получать блоки разных размеров, что иногда оказывается выгоднее для строителей. Например, меньшие размеры, чем стандартные 145x145x300 мм, облегчают процесс кладки, в то время как больший размер может помочь сэкономить расход раствора при строительстве.

Однако, чтобы процесс изготовления блоков был успешным, недостаточно лишь подготовить удобные формы. Также потребуется приобрести бетономешалку для равномерного смешивания компонентов и соорудить вибростол, на который будут устанавливаться формы для заливки.

Рекомендация. Для производства полых конструкций желательно использовать бутылки из-под шампанского или пластиковые контейнеры, предварительно полностью заполнив их водой. При заливке раствора в форму изначально залейте раствор на высоту примерно 40 мм, затем установите бутылки и продолжайте заливку до той же высоты.

Изготовление пустотелых блоков поможет снизить количество используемых материалов, уменьшить вес готовых изделий, а также улучшить теплоизоляцию строений, построенных из этих блоков.

На изображении показан вибромеханизм «Мечта строителя», предназначенный для производства бетонных блоков на индивидуальный заказ.

Существуют и другие способы, позволяющие изготовить газоблоки самостоятельно. В нашей стране производится множество мини-вибростанков, предназначенных исключительно для создания воздушных блоков.