Изготавливать продукцию достаточно просто, а сама Россия обладает значительными запасами сырья в виде древесины, что позволяет нам самостоятельно производить фанеру. Чтобы читателям было проще сориентироваться в разнообразии продуктов, мы выделим несколько наиболее популярных заводов, на которые стоит обратить внимание.

Как делают фанеру?

Фанера — без преувеличения один из самых популярных и широко используемых материалов на планете. Её основное достоинство заключается в том, что она легко поддается обработке и не требует от мастера наличия сложного оборудования — работать с фанерой может почти любой профессионал, обладающий необходимыми знаниями о её свойствах и методах изготовления.

Особенности фанеры

Несмотря на распространённое мнение, согласно которому фанера представляет собой стандартный материал, на самом деле, её разновидности значительно различаются в зависимости от методов производства и назначения. Фанера классифицируется по типу обработки, что позволяет выделить несколько основных категорий.

- ФК. Эти листы обладают высокой стойкостью к влаге, так как слои фанеры склеены карбамидными клеями. Варианты применения: от подкладки под полы в помещениях с большой проходимостью до обшивки стен, производства мебели и ящиков.

- ФСФ. Новая категория материала, обладающая повышенной влагостойкостью, что достигается благодаря использованию клея на фенолформальдегидной основе. Эти листы более надежные и долговечные, и их даже используют в кровельных работах.

- ФБС. Фанера этой категории изготавливается с пропиткой древесины специализированной смолой, растворимой в спирте. Эта обработка не только улучшает влагостойкость листа, но и обеспечивает ему устойчивость к температурным колебаниям. Хотя ФБС нельзя назвать негорючей, она лучше сопротивляется огню по сравнению с предыдущими типами.

- ФБА. Это выбор для тех, кто заботится об экологии: клей, использующийся в процессе производства, основан на альбумине и казеине — натуральных материалах. Однако такие свойства имеют недостаток: фанера данной марки не переносит влагу.

- БВ. Эта разновидность схожа с ФБС, но по влагостойкости ей немного уступает.

- ФОФ. В этом случае фанера аналогична ФСФ, но дополнительно оклеена очень прочной бумагой, пропитанной смолой.

Фанерные листы также разделяются по количеству дефектов в шпоне, что обозначается римскими цифрами от I до IV, где I — это наиболее качественный и наименее дефектный материал, в то время как IV допускает полное покрытие дефектов, если рельеф кромки не превышает 5 мм. Часто производители делают одну сторону значительно лучше другой для экономии, например, 2/4, где одна сторона соответствует качеству II, а другая имеет дефекты.

Основные виды прессового оборудования

Хотя для обработки фанеры не требуется сложного оборудования и именно поэтому она находится в арсенале множества «умельцев», производство фанеры является технологически сложным процессом. В ходе его использует большое количество специализированных инструментов:

- Станки для калибровки и очистки древесного сырья, а также обрезные агрегаты. В отдельных случаях применяются специальные ванны для размягчения древесины перед дальнейшей обработкой;

- Автоматические станки для лущения, предназначенные для нарезки дерева на шпон;

- Особые ножи (включая гильотинные), которые позволяют разрезать шпонную ленту на необходимые фрагменты, а современные машины могут не только выполнять резку, но и самостоятельно укладывать готовые куски в штабеля;

- Сушилки тоннельного типа, обеспечивающие правильную сушку шпона без его деформации;

- Агрегаты для приготовления клея, которые, как правило, не только смешивают компоненты, но и наносят клеевой состав на шпон;

- Склеивающие станки — они выравнивают шпон по размеру, последовательно наносят клей и укладывают слои друг на друга;

- Прессовальные станки, которые применяют как горячий, так и холодный пресс. На большинстве производств эти операции осуществляются отдельно;

- Оборудование для подгонки форматов — оно позволяет удалять лишние участки, чтобы готовый лист соответствовал заданным длине и ширине;

- Разное вспомогательное оборудование для дальнейшей обработки, которое используется при необходимости выпустить нестандартные листы, такие как перфорированные или уникальных цветов.

Как изготавливают фанеру

Процесс производства фанеры состоит из нескольких ключевых этапов:

- Сначала отобранные для производства бревна замачивают в горячей воде, чтобы обеспечить их мягкость для дальнейшей обработки;

- Из подготовленных чураков определённого размера получают шпон и затем выравнивают и высушивают его;

- Шпон сортируют, устраняются его дефекты и формируются листы определенного размера;

- Листы шпона собираются в определённом порядке и соединяются между собой клеем;

- После сушки образовавшихся пакетов их края обрезаются до нужного формата, а лицевые стороны, если необходимо, шлифуются и покрываются декоративным слоем.

Получение шпона для фанеры

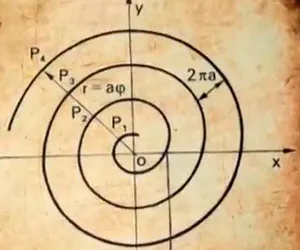

В процессе производства шпона используются различные методы. Наиболее распространённым является круговое лущение, когда подготовленный деревянный брусок вращается вокруг своей оси и специальный нож снимает тонкий слой шпона.

Снятый слой затем делится на полосы, которые разрезаются на листы и отправляются на дальнейшую обработку.

В некоторых случаях лущение выполняется путём эксцентричного вращения заготовки, что позволяет создать интересный рисунок, поскольку годовые кольца перекрываются ножом.

Менее распространённым способом является плоское строгание, при котором шпон получает определённый рисунок в зависимости от направления обработки, различают тангенциальный и радиальный шпон — они отличаются расположением плоскости обработки относительно радиуса бревна и типом рисунка, который формируется структурой древесины. Для лущения по этому методу выбирается высококачественная древесина без дефектов.

В особых случаях шпон распиливают, что позволяет не подготавливать древесину специально и получать естественный рисунок с натуральным цветом.

Устранение дефектов и формирование листов

Полученный шпон может содержать различные дефекты, которые он унаследовал от древесины, а также повреждения, возникшие в процессе его производства. Кроме того, исходный материал может не всегда соответствовать необходимой форме шпона, поэтому его дополнительно обрабатывают.

В первую очередь материал сортируется — непригодные листы шпона или их части, которые поддаются гниению, удаляются, а оставшиеся детали отбираются для дальнейшей обработки. Удаляются гнилые, рыхлые и некачественные куски. Затем остающиеся части разрезаются по краям и соединяются, чтобы сформировать листы нужного размера. При этом могут быть удалены сучки, а в случае необходимости накладываются заплатки, а также устраняются трещины.

Склеивание

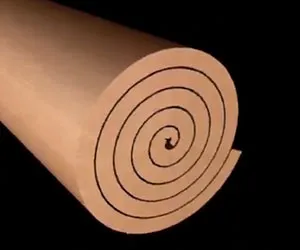

Подготовленные и высушенные листы шпона подготавливаются в виде клеевых пачек. Обычно эти пачки состоят из нечетного количества слоев, при этом средний слой укладывается крест-накрест, а каждый последующий слой располагается перпендикулярно предыдущему. Направление внешних слоев одинаково с обеих сторон и называется продольным.

Иногда применяется фанера с четным количеством слоев — в этом случае два средних слоя имеют одинаковое направление структурной укладки. Все слои имеют одинаковую толщину. Однако нормы ГОСТ четко устанавливают, что слои, расположенные симметрично среднему, должны быть одинаковой толщины.

Марки и сорта фанеры

Фанера делится на типы, сорта и классы по различным параметрам, включая:

- породы дерева, использованного для шпона;

- тип клея, используемого для склеивания, специальные пропитки и другие особенности производства, определяющие характеристики материала;

- качество лицевых слоев и использование специализированных покрытий.

По виду древесины фанера переделывается на соответственно твердую и мягкую. Для этого вводятся два отдельных стандарта: ГОСТ-3916.1-96 и ГОСТ-3916.2-96. Фанера может производиться из шпона одной породы дерева или их комбинаций, в зависимости от характеристик древесины во внешних слоях.

Марки фанеры

Существует несколько видов фанеры, которые отличаются своими свойствами:

1) ФСФ. Это фанера, склеенная фенолформальдегидной смолой. Она отличается прочностью и влагостойкостью, и чаще всего используется в строительстве.

2) ФК. Слои шпона в данной марке склеены карбамидным клеем. Она обладает несколько меньшей влагостойкостью по сравнению с ФСФ, однако процесс производства окажется более простым, что положительно сказывается на экологии. Применяется для изготовления мебели, упаковки, внутренней отделки и конструкций, предназначенных для использования в сухих помещениях.

3) ФБ. Это семейство бакелитовой фанеры, обладающее различными способами склеивания и пропитки шпона бакелитовыми смолами. Использование бакелитовой смолы придаёт твердость поверхности плит, увеличивает прочность на изгиб в два-четыре раза и влагостойкость на 50-70%.

Фанера ФБС, полностью состоящая из спирторастворимой бакелитовой смолы, демонстрирует особенно высокие прочностные и влагостойкие характеристики. Она стойко переносит контакт с морской водой и используется для производства досок днища и кормы, а также столов для надувных лодок и деталей корпуса небольших судов.

Фанера FBV, в свою очередь, использует для склеивания водорастворимую смолу, что приводит к тому, что её влагостойкость примерно на 16% меньше, чем у FBS.

Вдобавок к вышеназванным типам существуют и другие сорта с различными сочетаниями спирторастворимых и водорастворимых смол, такие как FBS-1, FBV-1, FBS-1A.

Наружные слои фанеры типов ФБС и ФБВ должны относиться к шпону класса II и выше, тогда как фанера с комбинацией различных типов смол (ФБС-1, ФБВ-1, ФБС-1А) — к шпону класса III и выше. Данные характеристики расписаны в стандартном документе ГОСТ 11539-2014.

4) ФБА. Это единственный вид фанеры, производимый из экологически чистых материалов, где шпон склеивается альбуминовым или казеиновым клеем. Это полностью безопасное изделие, однако оно неустойчиво к влаге.

Сорта фанеры

Классификация фанеры определяется качеством её поверхности. Древесина не является однородным материалом и может иметь сучки, пустоты, трещины или гниль. Во время процесса лущения эти дефекты могут переходить на шпон. Их устранение описано выше в соответствующем разделе о производстве.

ГОСТ определяет обширный перечень всех допустимых дефектов, как физических дефектов древесины, так и специфических производственных дефектов. В нормах прописаны допустимые дефекты каждого типа шпона и их предельные размеры, а также количество на лист или единицу площади.

Маркировка фанеры

Основные параметры фанеры указаны в её обозначении, по которому она маркируется. Стандартная маркировка включает в себя:

- Наименование материала;

- Породу древесины, из которой изготовлен шпон внешних слоев;

- Марку;

- Сорт;

- Класс эмиссии;

- Указание на шлифовку поверхности;

- Формат листов;

- Указание стандарта.

Пример маркировки: «2/4 Э1 Ш1 1525х1525х6,5 ГОСТ 3916.2-96» — это обозначение для фанеры ФСФ, где одна поверхность обозначена как II степени, а другая как IV, при этом первый класс эмиссии, с одной стороной, шлифованной, толщиной 6,5 мм и размером 1525х1525 мм, изготовленной по ГОСТ 3916.2-96.

Для ламинированной фанеры в маркировке также указывается класс пленки. Такие обозначения довольно простые и включают название, марку, размеры и стандарт.

Например: «Фанера ФБС 1500х1250х5 ГОСТ 11539-2014».

Производство фанеры

Фанера — это многослойный строительный материал, который создается путём склеивания между собой специально подготовленных шпонов.

Место, где производится фанера — фанерный комбинат, который иногда называют «биржей». Здесь происходят не финансовые операции, а работа с древесным сырьем — бревнами из березы, сосны, ели и других пород. Именно древесина и представляет собой ценность в этом процессе, при этом она защищена от солнечного света, чтобы ультрафиолетовые лучи не высушивали торцы бревен. Например, березовая фанера, благодаря прочности и стабильности древесины, часто становится идеальным выбором. Древесина поступает на завод в виде бревен, которые распиливаются на равные фрагменты — брикеты, которые затем формируются в своеобразную «связку», перевязанную прочными металлическими цепями.

Эти большие «свертки» осторожно помещаются в бассейн с горячей водой, где они плавятся в результате воздействия температуры.

В процессе выделяется бурый деготь, который защищает растение от порчи и гниения, а также используется в медицине для изготовления известных препаратов, таких как «мазь Вишневского».

В процессе выделяется бурый деготь, который защищает растение от порчи и гниения, а также используется в медицине для изготовления известных препаратов, таких как «мазь Вишневского».

После нескольких часов обработки применяются почерневшие бревна, которые вынимают из бассейна и оставляют на воздухе. Это позволяет выровнять температуру древесины снаружи и внутри: тепло должно распределиться от коры к сердцевине. Несмотря на свою прочность и тяжесть, береза опускается на дно воды, но после пропаривания она становится мягкой и податливой.

По завершении процесса пропаривания, бревна отправляют на фрезерование. Здесь древесина поворачивается вокруг своей оси, и специальный нож для лущения удаляет кору, снимая при этом широкий слой древесины, который далее перемещается по ведущей спирали.

Небольшой экскурс в историю.

Такой метод схож с тем, который использует паук во время плетения своей паутины.

Устранение дефектов шпона

Если в древесине обнаруживается сучок, березовый шпон отправляется на специальный станок для заделки. Этот агрегат вырезает дефект и одновременно устанавливает на пустое место заплату.

Теперь об основных этапах сборки фанеры. Для получения листа толщиной в 1 см необходимо склеить 7 слоев шпона. Данный способ сборки фанеры из нескольких листов на рубеже веков был известен как «Русский». Ранее для склеивания использовались составы на основе казеина — молочного белка, который получали из молока и сыра. Казеиновая фанера была крепкой, но сильно впитывала влагу, что делало её непрактичной.

Теперь об основных этапах сборки фанеры. Для получения листа толщиной в 1 см необходимо склеить 7 слоев шпона. Данный способ сборки фанеры из нескольких листов на рубеже веков был известен как «Русский». Ранее для склеивания использовались составы на основе казеина — молочного белка, который получали из молока и сыра. Казеиновая фанера была крепкой, но сильно впитывала влагу, что делало её непрактичной.

Современный процесс предполагает использование формальдегидной смолы для склеивания, что делает фанеру водостойкой. Регулярная обработка мукой позволяет увеличить вязкость смолы, а древесину — прочность. Мел предотвращает проникновение клея в поверхность, сохраняя товарный вид.

Все слои фанеры всегда имеют нечетное количество. Клеем пропитываются только четные шпонные листы, которые чередуются с сухими нечетными листьями. Ключевое значение имеет плотное прилегание всех слоев друг к другу, что обеспечит отличные прочностные характеристики. Один слой шпона имеет волокна, расположенные вдоль, а в следующем слое — поперек. Это чередование увеличивает ударопрочность фанеры и защищает её от коробления.

Собранные слои шпона помещают в холодный пресс на несколько минут. Здесь они начинают прилипать друг к другу, готовясь к горячему прессованию. Каждая заготовка грузится в подъемную машину, которая доставляет её к вращающемуся горячему прессу. Здесь полуготовые листы устанавливаются по ярам. Под высоким давлением шпон сливается между собой. Температура при этом также высока, как и при приготовлении клея, что приводит к выделению горячего пара. За короткий период — порядка 10 минут — «сэндвич» из лучшей березы и клея становится прочным, по мере остывания, которое продолжается в течение суток, завершится процесс полимеризации клея.

На заключительном этапе следует обрезать края шпонных листов, чтобы изделие имело законченный вид. Причем, стоит отметить, что обычный шпон на самом деле является уникальным, прочным материалом.

Бакелитовая фанера

Интересно, что можно создать материал, обладающий прочностью, превышающей обычное дерево! Например, существует бакелитовая фанера, обладающая свойствами, которые позволяют ей заменять бронзу. Используется она для изготовления подшипников скольжения и малошумных шестерен, поскольку противостоит различным деформациям, не трескается и не ломается. По прочности древесина сопоставима с цветными металлами, благодаря башне бакелитового лака, который делает материал практически неразрушимым. Его можно применять даже под водой. Для производства обычной березовой фанеры с обеих сторон покрываются лаком и помещаются в сушилку. Там лак полностью впитывается в древесину при температуре 100 градусов. Затем листы разделяются металлическими листами и помещаются в пресс под давлением, в шесть раз большем, чем в случае обычного шпона. Древесная фанера может иметь до ста слоев, что делает её легкой, но в то же время ничуть не уступающей прочности. Она служит для производства фюзеляжей и крыльев самолетов. К таким относится первый советский истребитель, полностью выполненный из дерева, прозванный «Королевским», а также немецкая ракета класса «Рейх».

Марки фанеры и экологические показатели

Сорт вагонки

Согласно ГОСТ 2695-83, фанера подразделяется на три сорта: Класс А, Класс В и Класс С.

Описание сортов фанеры

Фанера классифицируется в зависимости от требований ГОСТа № 3916.1-96, и сорт определяется по количеству дефектов на поверхности.

Как производится фанера

Для изготовления качественной фанеры необходимы прямые бревна высокого качества и достаточного диаметра. Сначала с бревна убирают кору, а затем бревно помещают на токарный станок, где резец при вращении удаляет целостный слой дерева нужной толщины.

Этот слой затем отрезается до необходимой длины и ширины, его поверхность тщательно проверяется на наличие дефектов.

Из этих плит образуются слои фанеры, которые склеиваются и прессуются. Полученные плиты подрезаются до финального размера.

Завершающим этапом является шлифовка, во время которой повышается гладкость листа шпона. В некоторых случаях лист дополнительно покрывается специальным составом, таким как меламин или акрил, а его края обрабатываются защитным материалом.

Виды фанеры

Существует множество видов фанеры, которые созданы для различных целей и задач. В рамках одной статьи невозможно явно раскрыть все их характерные черты. Ниже представлены лишь наиболее значимые.

Хвойная фанера

Этот тип является одним из самых распространенных в мире и используется в строительстве и промышленности.

Фанера лиственных пород

Фанера из лиственных пород древесины обладает высокой твердостью и прочностью по сравнению с фанерой, изготовленной из хвойных пород, основанной на ее мягкости и гибкости. Она значительно более устойчива к износу, что дает возможность использовать её в условиях тяжелой эксплуатации, таких как полы и стены. Наиболее известна в России березовая фанера.

Тропическая фанера

Изготавливается из древесины тропических регионов Азии, Африки и Южной Америки. Обладает высокой прочностью наряду с долговечностью и однородностью слоев. Эти качества делают тропическую фанеру востребованной за границей в таких областях, как строительство, мебельное производство и дизайн.

Также тропическая фанера выглядит очень привлекательно без дополнительной обработки.

Авиационная фанера

Это высокопрочная фанера, сделанная из красного дерева или березы, или их комбинаций, с использованием термостойких и водостойких клеевых составов. Авиационная фанера применялась в строительстве самолётов во время Второй мировой войны и ныне используется везде, где требуется прочность и устойчивость к перегрузкам.

Декоративная фанера

В процессе производства используются твердые породы дерева, а область применения готовых панелей включает в себя мебель, стеновые панели и разнообразные дизайнерские проекты.

Её также покрывают шпоном, пластиком или смолой.

Морская фанера

Это отличный вариант для изготовления лодок и разного рода изделий, контактирующих с влагой и водой. Морская фанера отличается высокой устойчивостью к грибковым поражениям, расслоению и деформации от влаги.

Наиболее заметным недостатком морской фанеры является её высокая цена — она обычно значительно дороже прочих сортов.

Ламинированная фанера

Такая фанера имеет горячую ламинатную поверхность. Используется для опалубки, например, в бетонных конструкциях, арках подпорных стен и других формах, где используется жидкий, пластичный раствор до его затвердевания. Ламинированная фанера также подходит для декоративных целей и для мест, где необходима нескользящая поверхность.

Как классифицируют фанеру

Классификация фанеры зависит от породы древесины и правилой, установленных в стране-производителе. Обычно классификация основывается на качестве древесины, наличии лицевых листов и шпона, а также на количестве дефектов; но в то же время, древесина является «живым» материалом, и не все дефекты могут быть удалены или учтены в процессе производственного цикла.

Как и любой другой древесный продукт, фанера имеет свои плюсы и минусы.

Плюсы фанеры:

- Слоистая структура, обеспечивающая высокую прочность;

- Устойчивость к деформации, растрескиванию и скручиваниям;

- Доступна по стоимости — фанера стоит значительно дешевле, чем плиты из цельной древесины;

- Имеет множество различных видов, что позволяет удовлетворить широкий спектр потребностей в промышленности и строительстве.

Минусы фанеры:

- Тонкие слои могут разъединяться с течением времени, делая фанеру уязвимой к влаге;

- При намокании материал тяжелeет и требует защитного покрытия для использования на открытом воздухе.

Технология производства фанеры

Производственный процесс фанеры состоит из трех ключевых этапов: подготовка сырья, производство шпона и формирование листов шпона. Каждый из этих этапов включает разнообразные технологические процессы, каждый из которых подробно описан выше.

Подготовка сырья начинается с гидротермической обработки: древесина, предназначенная для производства шпона, помещается в бассейн, полный горячей воды температурой 40°C, накрывается и хранится в течение суток летом и двух дней зимой. Чтобы учесть водопоглощение древесины, в бассейн добавляется определенное количество горячей воды и конденсированного пара. Этот процесс необходим для повышения прочности древесины, так как строганый шпон, при лущении приобретает цилиндрическую форму бревна — гидротермическая обработка позволяет получить относительно плоский слой шпона с более гладкой поверхностью и меньшим количеством трещин.

Лущеные бревна подаются на лущильные станки.

Следующим этапом подготовки будет лущение бревен, когда кора очищается с их поверхности. Затем бревна проходят через камеру обнаружения металлов и движутся по конвейеру к распилочным станкам. Когда бревна распилены на отрезки длиной от 1300 до 1600 мм и удалены деградировавшие части, их направляют на участок лущения. Отходы, такие как кора и щепа, образующиеся в процессе распиловки и обработки шпона на всех этапах, поступают в щепорезные машины и далее на линию по производству ДСП.

Существует три метода производства шпона: распиловка дисковой пилой, строгание очищенных бревен и распиловка бревен на полосы. Последние два процесса менее производительны, чем лущение, и применяются только для производства шпона из дорогих лиственных пород. В дальнейшем будет рассмотрено производство шпона методом лущения.

Подготовленные бревна подаются на лущильные станки, где они поперек обрезают бревна для получения шпона шириной, которая зависит от длины изначальных брусков.

Далее шпона нарезают на листы размером 1300 x 1420 мм и 1300 x 2740 мм (при длине исходного бревна 1300 мм) или 1600 x 1740 мм и 1600 x 3420 мм (при длине бревна 1600 мм). После нарезки листы укладываются в штабеля и отправляются на сушку, а отходы шпона разрезаются на щепу.

Во время сушки штабели шпона, уложенные на рольганг, обрабатываются воздушным теплом и затем сортируются отдельно с помощью сканера и влагомера. Влажные и поврежденные поверхности отделяются от нормального шпона без дефектов и снова отправляются на сушку, ремонт или временное хранение. Листы шпона с дефектами могут быть отремонтированы путём вырезания поврежденных участков на специализированных станках и заменены на качественные полосы шпона, подобранные по цвету и текстуре. Толщина полос для замены и порода древесины, должны соответствовать восстановленному шпону. Ширина этих полос должна составлять минимум 450 мм, а влажность должна быть на 2-4% ниже, чем у шпона. Обработанный шпон хранится в течение одного дня в специальном помещении, для достижения равномерности влажности древесины. Листы шпона, ожидающие ремонта, хранятся не более 8 часов перед отправкой на производство фанеры.

Характеристики и классификация фанеры

В зависимости от материала, из которого делается шпон для фанеры, она делится на хвойную и березовую. Березовая фанера, цена которой выше, чем у хвойной, обычно используется для создания мебели, тогда как хвойная фанера применяется в строительстве. В этом случае внутри фанеры находятся лиственные слои, а внешние две стороны состоят из березового шпона или хвойных пород древесины (ели, сосны, пихты и изредка кедра).

Фанера отделяется в зависимости от клея, использованного для её пропитки. Ниже приведены марки и характеристики фанеры на основании применения пропитывающего вещества:

- ФСФ (фенолформальдегидный клей). Обеспечивается хорошая устойчивость к механическим повреждениям и высокая влагостойкость. Фанера этого типа пользуется высоким спросом, и её активно применяют в различных сферах производства и строительстве, особенно в кровельных работах. Однако она имеет более высокие значения эмиссии формальдегида, чем другие марки, поэтому лучше использовать её вне жилых помещений;

- ФК (карбамидноформальдегидный клей). Фанера данной марки менее устойчива к влаге, часто используется для отделки интерьеров и в производстве мебели;

- ФБ (бакелитовая пропитка). Фанера данной марки обладает высокой устойчивостью к любому уровню влажности;

- ФБА (клей на альбуминовой или казеиновой основе). Обладает высоким экологическим профилем и полным отсутствием формальдегидной эмиссии, но может использоваться только в крытых помещениях;

- БС (бакелитовая смола спирторастворимой). Эта фанера также известна как авиационная, раньше она использовалась только в авиации или судостроении. Фанера БС наиболее прочна и износостойка, она успешно противостоит почти всем агрессивным средам, не подвержена воздействию влаги;

- БВ (водорастворимая бакелитовая смола). Она обладает такими же эксплуатационными характеристиками, как и фанера БС, за исключением стойкости к влаге.

Более подробные классификации и характеристики можно найти в ГОСТ 3916.1-96 (для фанеры из твердых пород древесины, включая березу) и ГОСТ 3916.2-96 (для фанеры из мягких пород древесины).

Фанера из твердых и мягких пород древесины, и по эксплуатационным характеристикам превосходит все композитные плиты с древесными наполнителями, а также некоторые породы древесины. Вся фанера считается огнеопасной и не устойчива к длительному воздействию открытого огня или понижению температур, устойчива к слабым химическим растворам и кислотам, однако не устойчива к органическим растворителям (спирт, ацетон, бензин и пр.). В остальном, фанеру можно сравнивать лишь с аналогичными фанерными изделиями, то есть её лиственными и хвойными видами.

Фанера из хвойных пород древесины, особенно из шпона хвойных пород, окрашенного по методу насквозь, должна быть дополнительно пропитана натуральной смолой, которая повышает её устойчивость к грибковым и влажностным повреждениям. Фанера из хвoyных шпонов на 25% легче, чем из лиственных пород (в частности, березы).

Березовая фанера, в свою очередь, имеет лучшие физико-механические показатели по сравнению с хвойной, за счет своей прочности. Текстура и рисунок березовой фанеры создают в помещении уютную атмосферу, поэтому её часто выбирают для производства декоративной мебели.

Ламинированная фанера отделывается термопластичными пленками, что делает её очень устойчивой к воздействиям агрессивных химически активных веществ. Однако ламинированная фанера стоит выше аналогичных сортов, и её главными потребителями являются строительные и производственные компании, а также производители мебели.

Как выбрать фанеру

О качестве того или иного сорта фанеры можно судить по её внешнему виду и маркировке. Знание информации, заключенной в маркировке, поможет понять, соответствует ли тот или иной сорт фанеры обещаниям производителя (сокращения, обозначающие качество фанеры, перечислены выше). Указание маркировки demonstrates, так как размер и толщина фанеры указываются в миллиметрах (например, 1500х3000х9 или 2440х1220х18), тип шлифовки («НШ» — нешлифованная, «Ш1» — шлифованная с одной стороны, «Ш2» — шлифованная с двух сторон), класс эмиссии формальдегида («Е1», «Е2» или «Е3»). Например, маркировка «сосна/сосна» или «береза/сосна» указывает на то, что в первом случае обе стороны фанерного листа сделаны из хвойного шпона, а во втором случае одна сторона сделана из березового шпона, а другая — из шпона хвои.

Фанерная упаковка маркируется знаком качества, которые делится на пять классов:

- Элита (маркировка «E»). Не имеет никаких дефектов, и в открытую продажу не поступает — все партии этого сорта закупают машиностроительные и мебельные компании;

- Первый сорт (маркировка «I» или «B»). Длина допустимых трещин и других незначительных дефектов поверхности не превышает 200 мм; общее количество дефектов не свыше трех;

- Второй сорт (маркировка «II» или «BB»). Трещины не более 200 мм, древесные вставки (сучки) допустимы, но не должны превышать 2% от площади листа. Максимальное количество заметных дефектов не может превышать шести;

- Третий сорт (маркировка «III» или «CR»). Возможны 6-миллиметровые червоточины, но не более 10 на квадратный метр; трещины длиной до 300 мм, участки высохшего клея не должны превышать 6% от площади листа;

- Четвертый сорт (маркировка «IV» или «C»). Это наихудший по качеству сорт фанеры может содержать неограниченное количество червоточин диаметром до 40 мм; повреждения кромки глубиной до 5 мм; неограниченное количество выпавших и сросшихся сучков.

При маркировке фанеры качество часто обозначается косой чертой, например, «II/IV» или «I/I». В первом случае обозначает, что качество наружных сторон фанеры разное (одна сторона второго качества, а другая — четвертого), во втором же случае обе стороны фанеры одного качества.

На российском рынке представлена как отечественная, так и китайская фанера; вторая обычно стоит дешевле, но имеет более высокий класс эмиссии и не подходит для использования в помещениях — будьте внимательны при выборе!

Рустам Абдюжанов, rmnt.ru