Шурупы, болты, винты — все эти виды крепежных элементов используются уже очень давно, однако наряду с ними также существуют саморезы. Но что же это такое на самом деле и в чем заключаются их особенности? Какие существуют виды крепежа, что примечательного в черных саморезах и почему их не рекомендуется применять в строительных работах?

5 мифов о черных саморезах. Развеиваем основные заблуждения об этом крепеже

В сети можно встретить множество противоречивых мнений относительно такого простого, но важного крепежа, как черный саморез. Большинство из этих мнений являются ошибочными. В данной статье мы постараемся развенчать наиболее распространенные мифы и заблуждения о черных саморезах.

Миф первый. Черные саморезы более хрупкие, чем оцинкованные, потому что их закаливают, а оцинкованные – нет

Чтобы разобраться в этом вопросе, необходимо ознакомиться с технологией производства металлов, которая значительным образом влияет на характеристики крепежных изделий.

Процесс производства всех саморезов, включая черные, оцинкованные и другие, не отличается до момента нанесения защитного покрытия и состоит из нескольких этапов:

- Нарезка болванок для будущих саморезов из проволоки с использованием метода холодной штамповки. На данном этапе метизу придается необходимая длина, а также формируются главные его элементы: головка со шлицем и остриё, предназначенное для вкручивания.

- Накатка резьбы на заготовке с применением специальных автоматов.

- Упрочнение метизов с помощью термической обработки.

Виды термической обработки крепежных изделий

В процессе производства крепежа применяются различные виды термической обработки, включая:

- Объёмная закалка – данный процесс изменяет микроструктуру металлических сплавов, находящихся в твердом состоянии, придавая им желаемые характеристики по всей объемной массе.

- Поверхностная закалка – этот метод влияет лишь на структуру и свойства верхнего слоя изделия.

- Химико-термическая обработка – в этом процессе изменяются как химический состав, так и структура поверхностного слоя.

Выбор того или иного метода обработки зависит от прокаливаемости стали и её механических свойств, которые определяются классом прочности материала. Прокаливаемость, в свою очередь, — это способность стали закаливаться на определенную глубину. Чем больше содержание углерода в стали, тем выше её закаливаемость, т.е. тем тверже и прочнее она становится.

В крепежной промышленности чаще всего применяется объемная закалка для стальных изделий с содержанием углерода 0,35% и выше. Эти высокопрочные металлические крепежные элементы имеют сложную геометрию и производятся на специализированных четырех- или пятипозиционных машинах для литья под давлением.

В то же время большинство самонарезающих крепежных изделий изготавливается из низкоуглеродистых сталей, используя однопозиционные и двухпозиционные станки, поскольку они имеют более простую геометрию. У низкоуглеродистых сталей сама по себе низкая прокаливаемость. Поэтому для крепежа, содержащего углерода 0,2% и менее, применяют химико-термическую обработку, например, нитроцементацию, при которой поверхность стали насыщается водородом и азотом в газовой среде.

На следующем этапе, когда на саморезы наносится защитное покрытие, серебристые и желтые саморезы обрабатываются такими металлами, как цинк, кадмий и хром. В отличие от них, черные саморезы покрываются неметаллическими материалами, которые могут быть получены путем фосфатирования (это дает матовую поверхность) или окисления (что придает блестящий вид).

Таким образом, черные, серебряные и желтые саморезы подвергаются одинаковой термической обработке. Исключение составляет лишь штифт, который не проходит закалку или химико-термическую обработку. Следовательно, заявление о том, что черные саморезы закалены, является мифом. Все саморезы не подвергаются объемной закалке, как это принято понимать в классическом смысле.

Особенности

Термин «самонарезающий винт» является сокращением от словосочетания «самонарезающий винт». Эти крепежные элементы стали массово использоваться в 1960-х годах. Их главное преимущество заключается в том, что они не требуют предварительного сверления отверстий перед тем, как их закручивать в материал.

Саморезами, обычно, называют черные шурупы, которые обрабатываются специальным фосфатным раствором. Головка саморезов чаще всего имеет шлиц — крестообразный, но также могут встречаться и прямые типы. Они применяются для соединения различных материалов между собой. Все параметры таких изделий регламентируются в рамках ГОСТ 1145-80 и 27017-86, которые определяют форму, материал и шаг резьбы данного крепежа, предназначенного для работы как с мягкими, так и с более прочными материалами.

Плюсы и минусы

Черные саморезы обладают прекрасной универсальностью и подходят для различных оснований, будь то дерево, гипсокартон или пластик. В любом из этих случаев они хорошо справляются с возложенными на них задачами. Тем не менее, прежде чем использовать их в рамках проекта по ремонту или строительству, стоит учесть несколько потенциальных недостатков.

В общем, черные саморезы обладают множеством положительных качеств. Они прочные, удобны в применении, легко вжимаются в мягкие поверхности и отличаются невысокой ценой. Однако, как и любой другой вид крепежа, у них есть и недостатки.

Давайте более подробно рассмотрим наиболее значимые из них:

- Покрытие не отличается высокой долговечностью, и если использовать черные саморезы на улице или в условиях с повышенной влажностью, они могут быстро подвергнуться коррозии. Для предотвращения этого их необходимо дополнительно обрабатывать защитными составами.

- Не выдерживают изгиба, и, как правило, при таком воздействии ломаются практически сразу.

- Предназначены для соединения конструкций небольшой массы. Если они используются для крепежа более тяжелых элементов, есть высокая вероятность их поломки.

- При чрезмерном давлении на шляпку самореза можно испортить шлицы. Впоследствии удалить такой элемент будет крайне сложно — возможно, потребуется высверлить его или закрутить рядом новый саморез.

- Если саморез имеет значительную длину, то при его вкручивании есть вероятность, что он погнется. Поэтому в таких случаях рекомендуется предварительно просверлить отверстие.

Однако важно отметить, что подобные недостатки в большей степени характеризуют эксплуатацию черных саморезов в древесине и металле.

При работе с некоторыми другими материалами черные саморезы проявляют себя очень хорошо.

Виды и размеры

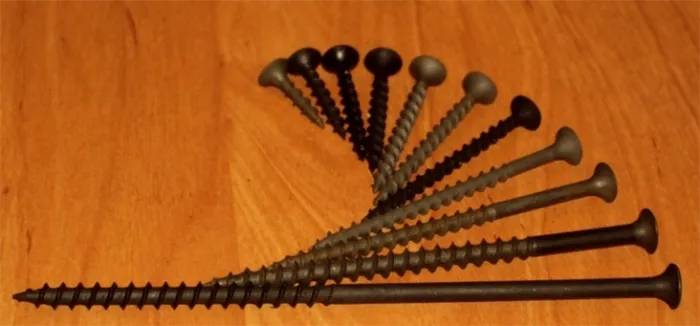

Главное различие между различными саморезами заключается в шаге резьбы. Существует три основных типа:

- Широкий шаг — используется для крепежа в мягких материалах, таких как дерево, гипсокартон, пластик, ДСП, ДВП и МДФ.

- Малый шаг — предназначен для работы с особо твердыми породами древесины, жестким пластиком и металлами.

- Многозаходная резьба — в данной конструкции шлифовки взаимодополняют ширину и малый шаг. Это необходимо для скрепления материалов с разной плотностью.

Кроме того, существуют закаленные саморезы со встроенным сверлом на конце или со специальными режущими кромками. Также различия могут проявляться в типах головки. Головки саморезов могут быть разных видов: скрытые, полускрытые или выступающие, и иногда вообще встречаются в виде ключа, например, шестигранные.

Размеры саморезов стандартизированы и прописаны в таблице ГОСТ, которая была разработана в 1980-х годах и до сих пор актуальна. Есть также и небольшие саморезы, часто называемые «семечками», однако из-за низкого спроса они встречаются довольно редко.

В зависимости от рынка, производители стремятся предложить наиболее востребованные размеры. Наиболее часто используемыми длинами являются 45, 50, 60 и 70 мм. Диаметр саморезов также варьируется и обычно находится в диапазоне от 1,6 до 12 мм. Наиболее популярные размеры диаметра составляют от 3,5 до 3,9 мм для металлических конструкций и от 3,5 до 4,8 мм для деревянных и других материалов. Например, для гипсокартонных стен обычно применяется размер 4×6.

Саморезы по дереву и металлу – в чем отличия

В чем заключается разница между саморезами для дерева и металла? Прежде всего, это различие в шаге резьбы. Для деревянных конструкций шаг резьбы изготавливается более утонченным, что позволяет надежно фиксировать волокнистую структуру древесины. Для металлических саморезов используется более жесткий шаг резьбы, что позволяет обеспечить необходимую прочность. Есть и другие отличия — одним из первых, на что следует обратить внимание, это плотность нитей, а также диаметр и высота профиля этих нитей.

Саморезы для металла могут быть не только конусными, но и оснащены дополнительными уплощениями в виде отверстий. Такой крепеж может сверлить отверстия в листах металла толщиной до 0,5 см. Чтобы избежать соскальзывания края самореза с металлической поверхности (как и с древесиной), место крепления должно быть наклонным. Для этого рекомендуется сделать небольшое углубление с помощью молотка и дрели, но при этом металл сверлить не необходимо — достаточно, чтобы саморез вошел в данное углубление.

Способы обработки

В большинстве случаев саморезы изготавливаются из углеродной стали, латуни или нержавеющей стали. Чаще всего для их производства используют углеродистую сталь, так как она значительно дешевле нержавеющей, но при соответствующем выборе может быть очень долговечной. Тем не менее, саморезы из стали бывают разных цветов: желтого, белого и черного. Цвет саморезов может быть получен путем окраски после обработки. Черный цвет создается посредством окисления и фосфатирования, желтый — анодированием, а белый — гальванизацией.

Какой цвет саморезов предпочтительнее выбрать? Это зависит от материала, с которым вы будете работать. Если это древесина, тогда лучшим выбором будет анодированный, т.е. желтый крепеж.

Хотя желтые саморезы имеют более высокую стоимость по сравнению с оксидированными аналогами, последние имеют свойство ржаветь и оставлять разводы на древесине, что нежелательно. Для металлических элементов такое ограничение не столь критично, поскольку саморезы окрашиваются для защиты от коррозии. Тем не менее, важно помнить, что черные саморезы, подвергшиеся окислению, могут быть хрупкими. Если при установке вы перекрутите деталь, головка самореза может легко слететь. Это может произойти как в процессе установки, так и под нагрузкой в будущем.

Например, если при соединении полов с балками используются черные оксидированные крепежи, доски могут начать изгибаться и высыхать, что приведет к увеличению нагрузки на элементы крепежа. Это, в свою очередь, может вызвать ослабление соединений. Выступы саморезов также начинают проявляться, что заметно при укладке пола, когда некоторые доски начинают шататься или издавать скрип.

Для монтажа плит рекомендуется использовать светлые, т.е. оцинкованные, саморезы, чтобы избежать нежелательных взаимодействий с покрытиями и различных химических реакций. В данном случае останавливаясь на желтых саморезах, можно ориентироваться на эстетические соображения при монтаже петель, ручек, замков и других компонентов.

Интересный факт!После процесса фосфатирования саморез становится матовым, в то время как после оксидирования он выглядит блестящим.

Следует помнить, что, как указывалось выше, черные саморезы закалены, что делает сталь более плотной. Однако необходимо отметить, что закаленная сталь не поддается изгибанию, и если вы попытаетесь согнуть такой саморез, то он просто сломается. Кроме того, оксидный защитный слой не сможет соперничать с защитой из цинка или хрома, поэтому такие саморезы намного быстрее подвергаются коррозии по сравнению с другими типами крепежа.

Одним из преимуществ черных саморезов является их более низкая цена по сравнению с белыми или желтыми аналогами, что делает их идеальными для грубых работ или для фиксации конструкций с низкой несущей способностью, в помещениях без высокой влажности.