Данный метод активно применяется в изготовлении инструментальной стали. Суть его заключается в том, что стальное изделие извлекается из охлаждающей среды, когда оно полностью остыло. В результате этого процесса тепловая энергия остается зафиксированной внутри металла, что в дальнейшем используется для увеличения прочности изделия.

Закалка стальных деталей

Закалка — это широко распространенная технология термической обработки стальных изделий. В ее основе лежит нагрев металла до такой температуры, при которой происходит изменение кристаллической структуры, или в процессе растворения фаз в матрице, образующейся при низких температурах. Ключевым этапом закалки является резкое охлаждение, в результате которого сталь приобретает игольчатую микроструктуру, известную как мартенсит. Это явление значительно повышает твердость и износостойкость сплава.

Основные критерии для классификации процессов закалки включают в себя температуру нагрева и скорость охлаждения. Кроме того, различные процессы закалки могут отличаться по следующим параметрам:

- временной интервал выдержки при определенных температурных режимах;

- скорость охлаждения.

В целом, можно выделить два основных типа закалки, которые различаются по критерию «температура нагрева». Рассмотрим их более подробно.

Закалка полная

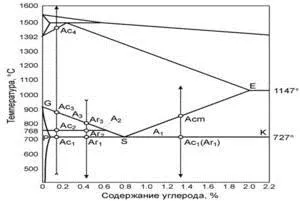

Полная закалка предполагает, что сталь нагревается до более чем на 30-50°C выше критической точки Ac3. При этой температуре смесь феррита и цементита полностью трансформируется в аустенит. В дальнейшем охлаждение приводит к образованию в основном мартенситной микроструктуры, что значительно повышает прочностные характеристики стали.

Закаливание неполное

Неполная закалка, как правило, применяется для инструментальных сталей. Основная цель этого вида термообработки — обеспечить нагрев заготовки до температуры, при которой начинают формироваться избыточные фазы. Для этого необходимо поддерживать следующие температурные параметры:

- Т – температура нагрева;

- Ac1, Ac2 – критические точки, где Ac1(+727°C) — это температура начала перекристаллизации, при которой перлит начинает переходить в аустенит, а Ac2(+768°C) — это температура, при которой α-Fe трансформируется в β-Fe и сталь теряет свои магнитные свойства.

При соблюдении этого температурного диапазона в структуре мартенсита сохраняется определенное количество феррита.

Оптимальное достижение неполной закалки заэвтектоидного сплава осуществляется при нагреве изделия на 20°C-30°C выше температуры Ac1. В этом случае трансформация цементита во время нагрева и охлаждения не происходит, что приводит к увеличению твердости полученного мартенсита. Если же температура нагрева превысит указанные пределы, риск ухудшения твердости становится значительно выше.

Особенности охлаждения

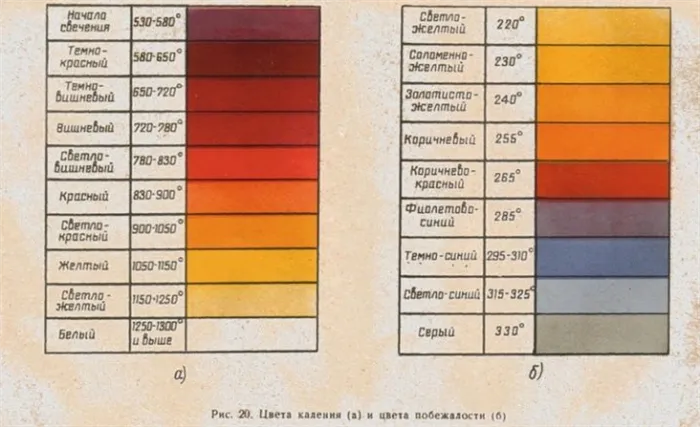

Существует мнение, что аустенит является наименее стабильным в диапазоне температур от 550°C до 650°C. Формирование мартенситной структуры происходит при быстрых темпах охлаждения сплава до того, как температура достигает этого диапазона. При снижении температуры до +240°C медленное охлаждение может привести к мартенситному превращению. Такой подход позволяет напряжениям, возникающим в металлическом изделии, выравниваться без угнетения твердости мартенсита.

Для достижения успешной термообработки важно правильно выбрать закалочную среду. Наиболее распространенные охлаждающие среды включают в себя:

- минеральные закалочные масла;

- водные растворы поваренной соли (NaCl+H2O) или едкого натра (NaOH);

- воду.

При закалке стали с легирующими добавками наиболее эффективно использовать масло. Для углеродистых сплавов рекомендовано использование воды в качестве закаливающей среды.

Характеристики стали

В рамках данной статьи важно выделить две ключевые характеристики стали.

Закаливаемость

Закаливаемость указывает на степень, с которой сталь может стать твердой в процессе закалки. Существуют сплавы, свойства которых практически не изменяются после этой термообработки, т.е. их твердость остается на недостаточном уровне, и такие металлы называют «нереактивными к закалке».

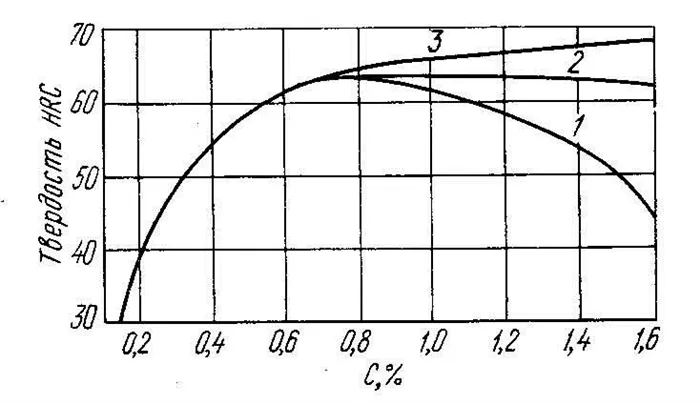

Высокая твердость углеродистого мартенсита объясняется деформацией его кристаллических ячеек, что затрудняет его пластическую деформацию. Степень твердости прямо пропорциональна количеству углерода в сплаве. В числовом выражении это можно представить следующим образом: значение параметра, определяемое по методу Роквелла в зависимости от содержания углерода (C) в стали, варьируется в определенных пределах:

Однако дальнейшее увеличение содержания углерода в сплаве не оказывает значительного влияния на уровень твердости. Это можно наблюдать на графике, где используются обозначения:

- поз. «1» – температура разогрева превышает критическую точку Ac3;

- поз. «2» – температура разогрева изделия составляет 770°C, что всего лишь выше точки Ac1;

- поз. «3» – величина твердости мартенсита.

Сплавы, содержащие менее 0,3% углерода, как правило, не подвергаются закалке из-за их низкой твердости.

Прокаливаемость

Прокаливаемость обозначает глубину твердости стали. Этот процесс позволяет сердцевине заготовки охлаждаться медленнее, чем ее поверхности. Это происходит благодаря тому, что внешний слой находится в прямом контакте с теплоносителем, который поглощает тепловую энергию, в то время как центральная часть охлаждается медленнее, поскольку тепло передается от средних слоев металла к поверхности.

Прокаливаемость определяется критической скоростью закалки, которая является минимальной скоростью недозамораживания для всех структурных превращений из аустенита в мартенсит. Глубина прокаливаемости обратно пропорциональна этому параметру: чем ниже скорость закалки, тем глубже ее эффект. Это особенно заметно в сплавах с крупнозернистой и мелкозернистой структурой. Крупнозернистые сплавы закаливаются более глубоко, чем мелкозернистые, поскольку имеют меньшую критическую скорость.

Свойства стали после закалки

После завершения закалки наблюдается увеличение твердости и прочности стали, однако при этом возникают внутренние напряжения и хрупкость, что делает материал восприимчивым к разрушению при сильном механическом воздействии. На поверхности заготовки образуется толстый слой окалины, и этот фактор необходимо учитывать при расчете припуска на дальнейшую обработку.

Необходимо учитывать, что некоторые заготовки подвергаются частичной закалке, как, например, режущие кромки инструментов либо острые острия. В таких случаях на поверхности заготовки можно заметить явную границу, разделяющую закаленные и незакаленные участки. Закаленная часть лезвия носит название «хамон», что в современном металлургическом лексиконе обозначает «мартенсит».

Важно отметить, что мартенсит является основным компонентом структуры стали после закалки. Его микроструктура обычно имеет игольчатую или решетчатую форму.

Для снижения внутренних напряжений и повышения пластичности, следующим этапом после закалки является отпуск. Во время этого процесса наблюдается некоторое снижение как твердости, так и прочности.

Технология закалки

Технология закалки включает в себя такие параметры, как температура нагрева, время выдержки, скорость охлаждения и используемая охлаждающая среда.

Способы закалки стали:

- в одном охладителе – метод, применяемый для деталей простой формы из углеродистых и легированных сталей;

- прерывистый в двух средах – часто используется для высокоуглеродистых сталей, которые сначала охлаждают в быстро остывающей среде (воде), а затем в медленно охлаждающей (масле);

- струйчатый – применяется для частичной закалки изделий с использованием установок высокочастотного нагрева (ТВЧ) и обрызгивания инструмента мощной струей воды;

- ступенчатый – процесс, при котором деталь остывает в закалочной среде, достигая при этом температуры закалочной ванны, а финальное охлаждение происходит медленно;

- изотермический – аналогичный предыдущему методу, но отличается длительностью нахождения детали в закалочной среде.

Типы охлаждающих сред

Финальный результат процесса закалки во многом определяется выбором охлаждающей среды.

-

Для поверхностного отверждения и обработки деталей простой формы в качестве охлаждающей жидкости часто используют воду. Важно, чтобы в ней не было соли и моющих средств, оптимальная температура воды должна составлять около +30°C.

Важно:** Использование такого метода охлаждения не рекомендуется для деталей с сложной геометрией из-за опасности образования трещин.

Предупреждение: Комбинированный процесс охлаждения подходит для углеродистых сталей с более сложной химической структурой. Он состоит из двух этапов. Первый этап — это быстрое охлаждение в воде, а второй — при температуре выше +200°C — в масле. Переход от одной охлаждающей среды к другой должен происходить очень быстро.

Какие стали можно закаливать?

Процессы закалки и отпуска не применимы к прокату из низкоуглеродистых сталей, таких как 10, 20, 25. Тем не менее, этот вид термообработки подходит для углеродистых сталей (45, 50) и инструментальных сталей, что позволяет повысить их твердость в три-четыре раза.

Ниже представлена таблица типов закалки и применения для различных инструментальных сталей:

Для какого инструмента он используется?

Температура закалки, °C

Температура закалки, °C

Охлаждающая среда для закаливания

Среда закалки Среда закалки Среда закалки

Молотки, кувалды, плотницкие инструменты

Классификация каления стали

Существуют различные типы закаливания, в зависимости от источника нагрева и метода охлаждения. Наиболее распространенные устройства для нагрева деталей перед закалкой включают маховые печи, которые обеспечивают равномерный нагрев металлических изделий любых размеров. Высокая скорость нагрева в условиях массового производства достигается применением индукционной закалки (см. рисунок ниже). Газопламенная закалка является недорогим и эффективным методом, используемым для закалки поверхностных слоев стальных изделий, однако главный ее недостаток — низкая точность настройка температуры нагрева. Лазерная закалка преодолевает эти недостатки, но ограничена низкой мощностью источника излучения. Процессы охлаждения закаленных заготовок различаются в зависимости от типа охлаждающей среды, а также могут быть суммарными и циклическими. Некоторые из них включают операции закалки, другие (например, различные виды изотермической закалки) подобной необходимости не требуют.

Закаливание в одной среде

При данном методе закалки стальное изделие, нагретое до заданной температуры, помещается в соответствующее охлаждающее средство, где оно остается до полного охлаждения. Обычно в качестве закалочной среды используется вода для углеродистых сталей и минеральное масло для легированных сталей. Однако этот способ имеет недостаток — после закалки в металле могут оставаться значительные напряжения, что может потребовать дополнительной термической обработки.

Ступенчатая закалка

Ступенчатая закалка подразумевает двухступенчатый процесс. Сначала заготовка помещается в среду с температурой на несколько десятков градусов выше начальной точки мартенсита. Затем, после достижения равномерной температуры по всему объему детали, осуществляется медленное охлаждение, в результате которого формируется однородная мартенситная структура. Этот подход снижает риск возникновения внутренних напряжений, хотя недостатком метода является то, что он может не подходить для крупных изделий, так как для этого потребуется длительное время экспозиции.

Изотермическая закалка

Изотермическая закалка по сути аналогична ступенчатой, основная цель — добиться превращения аустенита в байенит. Хотя углеродистые стали не часто подлежат изотермической закалке, эта методика представляет собой способ достижения сбалансированного уровня прочности и вязкости для легированных сталей. Прочностные характеристики стали в этом случае будут выше, чем в случае мартенсита. Однако широкое применение изотермической закалки затруднено из-за необходимости использования быстроразрушающего оборудования, увеличенной сложности и длительности процессов обработки, а также потенциальной необходимости использования высокотоксичных закаливающих сред.

Закалка с самоотпуском

С помощью этого процесса структуры помещаются в закалочную среду после нагрева. Они остаются там до полного охлаждения. После этого удаленные детали имеют температуру внешних слоев, что происходит за счет тепла, поступающего изнутри компонента. Такой процесс самопередачи тепла используют, когда необходимо одновременно повысить твердость наружного слоя и прочность внутренней части заготовки.

Необходимое оборудование

Как упоминалось ранее, для выполнения этих процессов требуются различные технологии и оборудование. Для простаивания вертикальных печей иногда необходимо другое оборудование и системы. Кроме печей, также необходимы специализированные закалочные ванны, которые должны быть оснащены для постоянного контроля тепловых условий и для оценки их соблюдения. Дизайны таких ванн могут отличаться в зависимости от производителя, однако в большинстве случаев функциональное пространство ванны выполнено в прямоугольной форме, хотя иногда встречаются и цилиндрические модели. Толщина конструкции зависит от ожидаемого максимального времени обработки. Критически важно наличие системы аэрации, так как без нее токсичные компоненты не будут удалены. Теплообменник помогает поддерживать стабильность температурного контроля, устраняя хаотические колебания температуры в рабочем растворе, а также может включать вентилируемые системы с принудительной вентиляцией.

Для высокочастотного отверждения используются современные индукционные машины. Их конструкция включает в себя катушки, имеющие геометрию, соответствующую форме и размеру детали, что позволяет контролировать процесс обработки. Заготовка при этом вращается на шипах, что требует как механизма зажима, так и двигателя для управления всей процедурой.

Независимо от выбранного метода закаливания, термометрия должна быть внимательно контролируемой.

Температура

Выбор режима работы и уровня нагрева всегда носит индивидуальный характер, но следует помнить о том, что не все требования можно игнорировать. В большинстве случаев сталь первоначально нагревают до аустенитного состояния. Для обеспечения качественного преобразования, даже с учетом возможных примесей, температура нагрева должна быть выше параметров на 30-50 градусов. Перегрев выше Ac3 становится нецелесообразным, поскольку способствует росту аустенитных зерен, что может уменьшать прочностные характеристики материала. Процесс нагрева углеродистых сталей в аустенитной фазе также следует избегать.

Сплавы после закалки должны соблюдаться критические точки. Если легированная сталь имеет высокий уровень карбидов, температура нагрева должна быть значительно выше критических точек, что иногда составляет 1000°C и более. Важно, чтобы карбиды расплавились и содержащие легирующие добавки стали проникли в aустенит, что позволяет достичь желаемых результатов. Температура, на которой продолжается неполное затвердевание, — это значение, при котором все еще сохраняется переизбыток цементита. Этот подход целесообразен, в частности, для эвтектоидных сталей, хотя может быть адаптирован и для других сплавов.

Задачи упрочнения

Большинство инструментов и детализации машин, созданных из тяжелой углеродистой стали, а также почти все детали машин из легированных сталей, подвергаются процессам закалки и отпуска.

- Основная задача закалки инструментальной стали заключается в достижении высокой твердости. Режущие свойства инструмента напрямую зависят от уровня твердости материала.

- Многочисленные детали машин подвергаются закалке с целью повышения их износостойкости. Чем выше твердость материала, тем выше его устойчивость к износу и истиранию, что критически важно для таких элементов, как шпиндели, шестерни, валы, кулачки и т.д.

- Уплотнение деталей машин, выполненных из конструкционных сталей перлитного класса, фокусируется на достижении высоких значений предела текучести с хорошей вязкостью и пластичностью, позволяющих использовать более высокие рабочие нагрузки. Однако, ни предел текучести, ни предел прочности не можно достичь через закалку, а скорее после высокотемпературного отпуска у закаленной стали.

Процедура закалки стали обычно применяется к готовым изделиям, а не к сырью. Это связано с несколькими факторами. Во-первых, закалка цельного стального изделия не рентабельна, так как значительная часть стали уйдет в процессе дальнейшей обработки. Во-вторых, после закалки сталь становится более сложной в обработке, так как увеличенная твердость затрудняет обработку с использованием инструментов.

Микроструктура металла после упрочнения

Большинство сталей характеризуется наличием мартенситной структуры с сохраняющимся аустенитом после закалки. Количество сохраняемого аустенита определяется содержанием углерода, а также качественным и количественным составом легирующих элементов. Инструментальные стали могут содержать от 20% до 30% сохранившегося аустенита, а умеренно легированные конструкционные стали — от 3% до 5%. Структура закаленных сталей формируется с учетом механических и физических требований к изделию. В дополнение к мартенситу могут присутствовать феррит или цементит. После исчерпывающей изотермической закалки возможным компонентах структуры может быть инденит. Вариации закалок, структурированные сталей и конечные свойства смогут быть представлены ниже.

Стали, подвергшиеся высокотемпературной обработке, проходят через множество фазовых изменений внутри структуры, включая изменения состава и кристаллической решетки. Ключевой температурой закалки при 723 градусах является критическая точка для металла, где цементит распадается и формирует равномерный аустенит, это начальная стадия для закалки.

При замедленном охлаждении аустенит распадается, и металл возвращается к своей исходной структуре. Однако при быстром охлаждении стали, нагретой и задержанной при высоких температурах, аустенит не успевает изменить свою структуру, что приводит к образованию желаемых свойств металла благодаря контролируемой скорости охлаждения и проявлению его кристаллической решетки.

Существуют различные методы закалки стали:

Закаливание и отпуск

Закалка, или мартенситное превращение, включает в себя нагрев стали выше критической температуры в области аустенита, выдержку при этой температуре и быстрый процесс охлаждения. Для доэвтектических сплавов (содержание углерода менее 0,9 %) температура нагрева должна быть на 30-50 ºC выше линии растворимости аустенита. Для заэвтектоидных сталей, содержание углерода более 0,9 % C, устанавливается температура выше заэвтектоидной. При закалке, произошедшей оценочная мартенситное превращение, значительно укрепляет сплав. Однако закаленная сталь оказывается слишком хрупкой, поэтому для предотвращения разрушения ей требуется отпуск для снятия внутренних напряжений и уменьшения хрупкости. Максима, к которой достигается твердость, определяется достаточной скоростью охлаждения для полного мартенситного превращения.

Изотермическое упрочнение

Процесс изотермической закалки предусматривает повторяющиеся нагревания до температуры аустенитизации, после чего структура подлежит относительно быстрому охлаждению выше температуры зарождения мартенсита (Ms), где детали должны оставаться длительное время для достижения желаемой микроструктуры бейнита. Изотермическая закалка в основном используется в случаях, когда требуется не только высокая прочность, но и пластичность при уровне твердости от 35 до 55 HRC. У нас есть дополнительные преимущества с точки зрения уменьшившегося удлинения. Такой подход активно применяется в автомобильной промышленности, где процессом очередуются тормозные суппорты или другие детали, в которых опережает пластичность.

Возможные дефекты

Во время закалки стали могут возникнуть разнообразные дефекты материала, которые можно классифицировать на исправимые и неисправимые.

Исправимые дефекты обычно вызваны ошибками в процессе охлаждения или недостатками в термической обработке, из-за чего твердость компонентов не удовлетворяет стандартам.

Неисправимые дефекты, как например, трещины и разрушения деталей обозначают использование некачественных материалов при производстве.

Пожалуйста, подайте заявку на информацию в онлайн-режиме, и мы свяжемся с вами, чтобы ответить на все ваши вопросы как можно быстрее.