После завершения уборки в саду остается множество растительных остатков, включая ветки, корни и прочие элементы. Лучший способ справиться с этой задачей — использовать специализированные измельчители, однако их высокая стоимость в магазинах может стать препятствием для многих владельцев садов. В этом контексте, умелые дачники могут рассмотреть возможность создания собственного измельчителя из подручных материалов.

Садовый измельчитель своими руками

Садовый измельчитель — это устройство, предназначенное для переработки растительных отходов, которые остаются после таких процедур, как стрижка газонов, санитарная или ежегодная обрезка деревьев, винограда и различных кустарников. Мелкие фрагменты скошенной травы и веток, полученные в ходе работы, могут использоваться как удобрение или корм для домашних животных. Применение данной машины значительно облегчает процесс удаления органических отходов, позволяя садоводам и владельцам частных участков экономить время и силы. Благодаря своей относительно простой конструкции, садовый измельчитель может быть собран самостоятельно из старых компонентов без значительных финансовых вложений, что является его неоспоримым преимуществом.

- 1 Основные узлы садового измельчителя

- 2 Разновидности двигателей для сборки самоделок

- 3 Виды применяемых режущих насадок

- 4 Садовый измельчитель из стиральной машины

- 5 Самодельный измельчитель травы из болгарки

- 6 Траворезка из триммера

- 6.1 Подготовительные мероприятия

- 6.2 Сборка измельчителя

Основные узлы садового измельчителя

Для того чтобы собрать садовый измельчитель в домашних условиях, первым шагом является детальное понимание его механизма и принципа работы. Эта информация позволит правильно собрать устройство и, при необходимости, скорректировать его конструкцию.

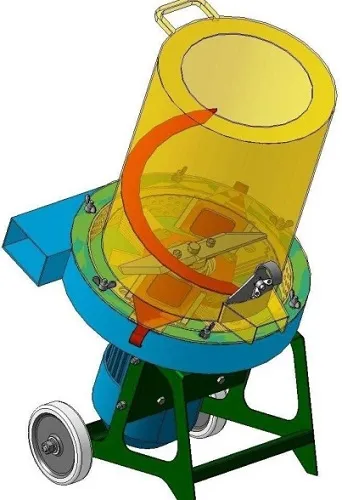

Самодельный измельчитель, который предназначен для обработки скошенной травы и веток толщиной до нескольких сантиметров, состоит из следующих ключевых компонентов:

- двигатель;

- ножи, установленные на рабочем валу;

- рама, чаще всего металлическая;

- защитный кожух, обеспечивающий безопасность во время работы;

- короб для сбора измельченной растительности;

- система запуска.

Конструкция устройства может быть стационарной или мобильной. Для мобильной модели требуются дополнительные компоненты, такие как колеса и ручка для транспортировки. Для рамы обычно используются металлические уголки или сборные рамы, например, от верстаков. Ящики для собранных растительных отходов могут быть сделаны из пластиковых ведер, металлических листов или даже мешков. Защитный кожух вокруг лопастей должен быть изготовлен из прочных материалов, чтобы предотвратить повреждение устройства от летящих обломков.

При переработке неиспользуемых материалов, измельченные остатки могут быть сбрасываемыми через разгрузочное отверстие. Для предотвращения разбрызгивания рекомендуется накрыть это отверстие крышкой или использовать ткань, такую как тканевый мешок.

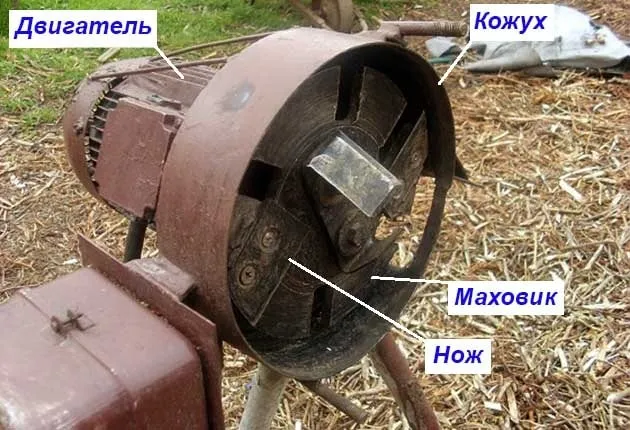

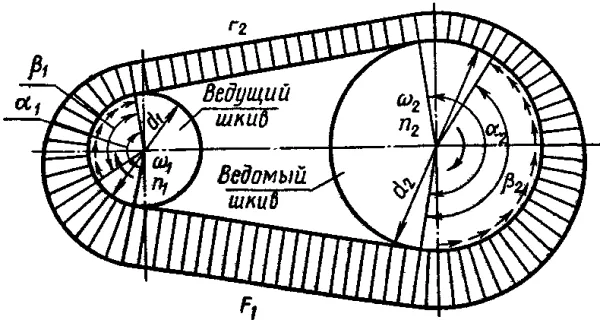

Измельчитель функционирует за счет передачи вращательного движения от вала двигателя к ножам, что может происходить как напрямую, так и через цепь или приводной ремень. Измельченная растительность быстро поступает в специальный контейнер для сбора отходов. Полученная продукция полностью готова к использованию в огороде или для удобрения.

Некоторые самодельные устройства работают по принципу мясорубки, всасывающей органические материалы и затем перерабатывающей их. Другие конструкции напоминают кофемолку по своему принципу действия.

Разновидности двигателей для сборки самоделок

При создании самодельного измельчителя, можно использовать различные типы двигателей, в основном электрические и бензиновые. Эти двигатели могут быть извлечены из ненужной техники, такой как старые автомобили или сельскохозяйственные машины. У каждого из этих вариантов есть свои плюсы и минусы. Модели с бензиновыми двигателями удобны, так как они не требуют подключения к электрической сети и могут использоваться в удаленных местах. Однако бензиновые двигатели обычно более громоздкие и дороги в обслуживании, по сравнению с электрическими аналогами.

Что касается мощности, то максимальная толщина веток, которые может обрабатывать измельчитель, зависит от характеристик как двигателя, так и установленных ножей. Для вашего понимания:

- Электродвигатели мощностью до 1,5 кВт могут обрабатывать ветки до 20 мм в диаметре и предназначены для работы с менее интенсивными нагрузками.

- Двигатели мощностью от 3 до 4 кВт обеспечивают переработку веток толщиной до 40 мм.

- Самые мощные электродвигатели, свыше 4 кВт, могут эффективно работать с ветками диаметром от 7 до 15 см.

Двигатели высшей категории необходимы в тех случаях, когда требуется постоянная переработка большого объема древесных отходов различных размеров.

В качестве двигателей для самодельных измельчителей можно использовать электрические моторы от старых шлифовальных или стиральных машин, однако эти устройства должны быть правильно адаптированы для работы от сети 220 В. Если вы планируете обрабатывать растительность с максимальным диаметром веток, рекомендуется устанавливать двигатели мощностью около 3,5 кВт, работающие на скорости 1500 об/мин. Бензиновый двигатель, в свою очередь, должен иметь мощность от 5 до 6 л.с.

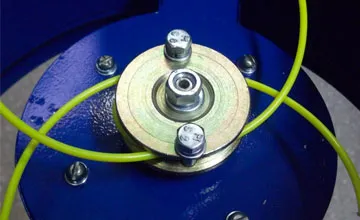

Используемый двигательная установка от старой стиральной машины.

Особенности самодельных моделей

Каждый измельчитель, независимо от того, собирается ли он самостоятельно или приобретается в магазине, должен состоять из нескольких ключевых элементов:

- рамка, выполненная из прочного металла, на которой фиксируются все другие компоненты;

- двигатель (бензиновый или электрический);

- режущий механизм, осуществляющий измельчение;

- защитный кожух для безопасности;

- главная передача, обеспечивающая вращение.

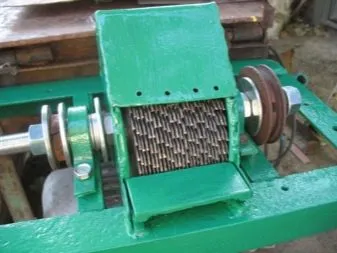

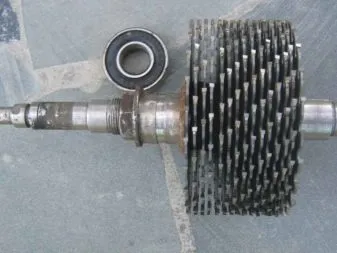

Также не стоит забывать о наличии нескольких контейнеров: один для сбора переработанных отходов, и второй — для хранения полученной стружки. Самодельные модели могут отличаться по режущему механизму, однако другие элементы имеют схожие конфигурации, но могут различаться размерами. Например, обрезку веток можно осуществлять с помощью 20-30 дисковых пил, оснащенных зубьями из твердого сплава. Режущие лезвия могут быть изготовлены из углеродной стали и установлены на валу. Отходы обрабатываются под углом, используя ножи, которые могут состоять из 2 до 6 частей.

В качестве второго варианта измельчения можно использовать дисковый измельчитель, где ветки располагаются под углом от 30 до 45 градусов. Ножи крепятся к стальному диску, который соединен с валом. В более сложных моделях предусмотрено два вала, работающих синхронно, и ножи, которые сжимаются в одной точке, осуществляя переработку отходов. После этого древесину следует укладывать под прямым углом. Использование циркулярных пил также может быть оправдано для быстрой и эффективной переработки тонких веток с целью получения более крупной фракции. Завершая, круглый измельчитель наиболее подходит для обработки веток, диаметр которых превышает 5 см.

Материалы и инструменты

Базовые компоненты для создания измельчителя можно отыскать среди бытовых запасов. К примеру, рама подходит из металлических уголков, швеллеров и труб. Электродвигатель может быть куплен или взят в аренду от минитрактора. Важно учитывать, что фреза обязательно должна иметь крупные зубья, а диаметр дисковых пил должен составлять от 100 до 200 мм. Для работы с валом понадобятся два шестерни, два шкива и, соответственно, два вала. Лезвия могут быть сделаны из автомобильных пружин, если у вас есть доступ к фрезерному станку.

Необходимыми инструментами для сборки являются: дрель с молотком, различные гаечные ключи, болторез, а также набор сварочных и крепежных приспособлений.

Как сделать измельчитель своими руками?

Чтобы собрать собственный измельчитель для дачи, следует следовать тщательному и обдуманному плану. Первоначально необходимо определить оптимальную конструкцию, исходя из допустимых размеров отходов — будь то крупные куски дерева или мелкие ветки. Выбор конструкции также зависит от предпочтений мастера и типа мусора, с которым он будет работать. На этом этапе целесообразно создать чертежи.

Следующий шаг — выбор двигателя: двигателя внутреннего сгорания или электрического. Бензиновый двигатель обычно более мощный и подходит для обработки грубой древесины. Поскольку он не требует подключения к электрической сети, его легко перемещать, но это делает конструкцию тяжелее. Электродвигатель имеет меньшую мощность, и ее уровень зависит от длины электрического кабеля, который к нему подводится. Однако наилучшей стороной электрического устройства является его малый вес. Детали, требующие токарной обработки, можно изготовить профессионалами, в то время как остальные компоненты можно собрать из материалов, имеющихся на участке.

Каждый измельчитель требует наличия рамы, оптимально изготовленной из металлических труб и уголков. Высота данной конструкции должна быть адаптирована к росту пользователя, который будет чаще всего работать с устройством. Рекомендуемая ширина рамы — 500 мм, а длина может варьироваться. Жесткость рамы можно будет увеличить установкой поперечины между стойками. Наконец, настоятельно рекомендуется оборудовать устройство колесами и ручкой для облегчения транспортировки.

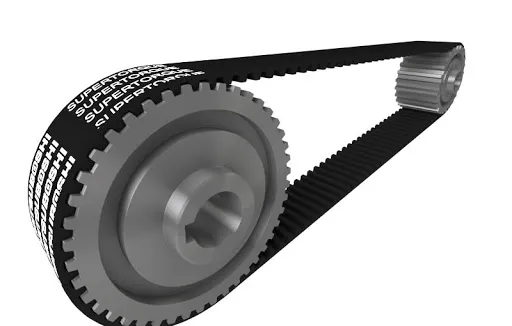

После завершения сборки рамы следующим шагом будет установка двигателя, режущих частей и системы ременной передачи. Затем устанавливаются защитный кожух и контейнеры для отходов и опилок. Примечание: ременная передача является одной из самых доступных и безопасных конструкций. При проскальзывании ремня во время работы это происходит без негативных последствий для устройства.

Мощность приводного механизма определяет толщину обрабатываемых веток. Рекомендуемая мощность двигателя для обработки травы и ветвей составляет от 2,5 до 3,5 кВт. Для переработки веток диаметром 2 см вполне подойдет двигатель мощностью 1,3–1,5 кВт. Для этого можно использовать даже электропилу, винторез или дрель.

Для обработки древесины толщиной до 4 см потребуется двигатель мощностью от 3 до 4 кВт. В этом случае целесообразно позаимствовать конструкцию от циркулярной пилы. Если диаметры обрабатываемых веток достигают 15 см, для их переработки потребуется минимум 6 кВт мощности. Для бензиновых двигателей эта цифра будет равняться 5–6 л.с., что обычно характерно для оборудования, полученного от фрезерных станков или мини-тракторов. При создании измельчителя нет необходимости в его чрезмерной мощности.

Руководство по изготовлению

Прежде всего, следует отметить, что без наличия навыков в слесарном деле, а также специализированных инструментов невозможно собрать даже простейший измельчитель веток, основанный на дисковых пилах. Возможно понадобится посещение мастерской, чтобы изготовить валы и корпуса подшипников, если только вам не удастся найти подходящий узел от старого станка. Процесс изготовления можно разбить на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя и расчет главной передачи.

- Закупка металла и подготовка деталей, которые требуется выточить на токарном станке.

- Сборка рамы.

- Установка приводного механизма, режущего механизма и системы ременной передачи.

- Монтаж защитного кожуха и бункера для отходов.

Ременная передача, как указывалось ранее, считается самой простой и безопасной в эксплуатации конструкцией. В случае аварийной ситуации или перегрузки, ремень легко соскользнет или ослабнет без каких-либо отрицательных последствий.

Что касается выбора конструкции вашего самодельного измельчителя веток, то можно выделить несколько рекомендаций:

- Агрегат из дисковых пил подойдёт для получения мелкой древесной стружки с минимальными затратами;

- Для измельчения ветвей малых диаметров на более крупные фракции оптимально использовать режущий механизм типа фуганка;

- При необходимости рубки веток диаметром до 5 см лучше создать дисковую дробилку.

Для справки. Мелкие опилки и щепа часто используются садоводами для приготовления компоста и улучшения качества почвы. Кроме того, они могут быть использованы для изготовления топливных брикетов для обогрева дома.

После того как вы определитесь с типом дробилки, можно переходить к подготовке необходимых деталей, материалов и оборудования. Но прежде всего, необходимо знать…

Подбор двигателя и расчет ременной передачи

Мощность привода является важным фактором, определяющим, какие ветки вы сможете переработать с помощью ручной дробилки древесины. Вот несколько советов по выбору подходящего двигателя:

- В идеале вам понадобится электродвигатель мощностью в диапазоне от 2.5 до 3.5 кВт, минимум — 2 кВт. Мотор мощностью 1.5 кВт можно использовать для создания измельчителя для травы и мелких веток.

- Для бензиновых или дизельных двигателей мощность должна составлять 5-6 л.с. Такие могла бы установить на бытовые мотоблоки или мини-тракторы.

- Не имеет смысла приобретать электромотор слишком большой мощности, кроме случаев, когда он просто валяется без дела у вас в хозяйстве. Он будет потреблять электроэнергию, не соответствующую производимому объему работ.

Важно помнить, что количество оборотов электродвигателя не имеет значительного значения, так как ременная система обеспечивает нужную скорость вращения лопастей.

Для того чтобы ваш измельчитель древесины эффективно перерабатывал ветки, ножевой вал должен вращаться максимальным образом на уровне 1500 оборотов в минуту, учитывая при этом диаметр приводных шкивов. Главным критерием является не скорость вращения лопастей, а развиваемый крутящий момент (или сила), обеспечивающая их работу. Также стоит учитывать, что расстояние между шкивами и длина ремня не имеют особого значения, за исключением, что длинный ремень может снижать эффективность работы трансмиссии и усложняет ее натяжение.

Заключение

Самой сложной частью сборки садового измельчителя является изготовление вала и ножей из пружины, что обычно требует специализированного оборудования. Если такой аппарат отсутствует в вашем распоряжении, обратите внимание, что работа эта платная, и проще всего будет найти готовый привод, скажем, от старой циркулярной пилы.

Как вариант, вы можете использовать саму циркулярную пилу для резки веток, установив в нее рабочий элемент для измельчения. В некоторых случаях можно сделать измельчитель, работающий от двигателя фрезерного станка, если только сделать подходящую ременную передачу.

Составление чертежа

Чтобы избежать необходимости перерабатывать частично собранное устройство, крайне важно составить точный план, принимая во внимание размеры и форму всех компонентов.

Для этого можно обратиться к многочисленным форумам, где пользователи делятся наиболее удачными конфигурациями и техническими решениями.

Также пользователи обсуждают свои опыты создания самодельных измельчителей садовых отходов, активно делясь не только планами, но и фото и видео, а также комментариями к своей работе.

Создание схемы поможет вам определить расположение крепежных отверстий и сварных швов, что позволит ранее подготовить и собрать отдельные детали с прорезанными отверстиями, а затем прикрепить к ним соответствующие модули без необходимости дополнительных корректировок.

В интернет-пространстве вы можете найти готовые чертежи и, основываясь на них, сделать новый масштабный чертеж, фактически учитывая настройки имеющихся узлов и механизмов.

Главным преимуществом этого подхода является то, что общую структуру готового блока и расположение его ключевых компонентов не нужно разрабатывать или рассчитывать самостоятельно.

Вот несколько примеров чертежей, которые вы можете использовать для своих нужд:

- Чертеж 1 — это стандартная конструкция стационарного роторного измельчителя, который хорошо подходит для функции садового измельчителя.

- Чертеж 2 — это модель одного из валов для двухвалкового шредера, который, с некоторыми изменениями, также может быть применен для шредеров с одним валом.

- Чертеж 3 — схема устройства двухвалкового шредера.

- Чертеж 4 — конструкция измельчителя травы с электромотором, однако вместо электродвигателя можно установить болгарку или дрель.

Тематические форумы

Для того чтобы построить образцово работающий садовый измельчитель любого типа, необходимо не только понять его основные принципы работы и требования к нему, но и ознакомиться с опытом тех, кто ранее выполнил подобные проекты.

В сети Интернет можно найти множество тематических форумов, на которых пользователи обсуждают и делятся своими знаниями о своих машинах и опыте, что может оказаться весьма полезным.

Этот раздел включает ссылки на наиболее известные форумы:

Самостоятельное изготовление

В этом разделе представлены пошаговые инструкции для самостоятельного изготовления измельчителя и резака древесины. Для детального изучения процесса сборки измельчителя древесины вы можете ознакомиться с данными инструкциями.

Способ сборки будет зависеть от элементов, которые у вас уже имеются в наличии.

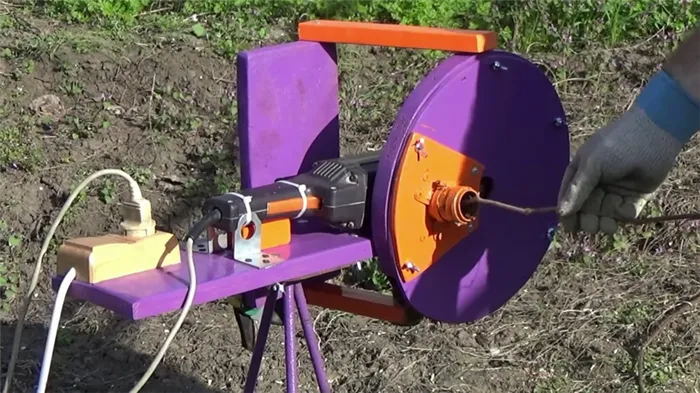

Вы можете сконструировать устройство из болгарки с прикрепленным к ней ножом вместо диска, либо воспользоваться обычным асинхронным двигателем кирпичного типа со скоростью вращения вала от 1,5 до 3 тысяч оборотов в минуту.

Первый вариант требует сборки измельчителя с линией в трубе или контейнере, чтобы предотвратить рассыпание скошенной травы, в то время как второй вариант позволяет создать полноценный измельчитель.

Мульчер

Для создания собственного электрического садового измельчителя для переработки тонких веток и травы вам потребуются следующие материалы:

- асинхронный двигатель переменного тока мощностью 1,5 кВт или выше с основанием для крепления, перпендикулярным валу;

- стальная труба с внутренним диаметром 30–50 см;

- стальной уголок размером полки 15–30 мм;

- стальной прут с диаметром 8–15 мм.

Дополнительно необходимо наличие стальной пластины для установки электродвигателя, адаптера для соединения барабана с валом и катушек для лески.

Если подходящий барабан для лески отсутствует, или при использовании косилки, предназначенной для жесткой тяги, можно вместо барабана установить 1-3 стальные полосы, расположенные под одинаковыми углами для повышения производительности. Рекомендуется заточить края этих полос для повышения их эффективности и уменьшения нагрузки на мотор.

Обязательно убедитесь, что монтажное отверстие для вала установлено точно по центру, иначе возникнут сильные вибрации, что может привести к быстрому износу подшипников и другим неприятностям.

Следующие шаги подразумевают оптимизацию процесса укладки газона:

- Трубы необходимо обрезать с обеих сторон под углом 90 градусов. Размер отрезанного куска должен составлять 40–60 см. Пластина крепления двигателя также обрезается по размеру подошвы, отверстия для крепежа просверливаются в соответствующих местах, после чего двигатель фиксируется для проверки.

- Если все установлено правильно, двигатель снимается, а к нижней части пластины привариваются 3 уголка, располагая их под углом 120 градусов к друг другу.

- Пластина с установленным двигателем фиксируется для окончательной установки. Если барабан отсутствует, можно установит стальные полосы или ножи от любого триммера, возможно, понадобится адаптер для компенсации разницы в диаметре вала.

- Пластина с уголками прикрепляется к верхнему краю трубы так, чтобы вал двигателя находился максимально близко к центру трубы, после чего уголки привариваются к трубе, удаляя излишек.

- Ещё один способ вместо сварки — это соединение на болтах для упрощения обслуживания устройства. В этом случае каждый уголок обрезается впритык к стене, после чего привариваются сзади пластины с отверстиями для болтов и прибалдаются к трубе.

- При необходимости можно разрезать трубу на две части по уровню края вала и к одной из частей приварить крепежные пластины с гайками, а на другой части просверлить отверстия.

- Из стального прута следует создать сетку с размером ячеек 3–5 см. Если сам корпус ненарок расколется, то сетка прикрепляется на болтах, что дает возможность съемной конструкции. В противном случае сетка может быть прикреплена при помощи сварки с идеей, что дно должно быть сплошным с круглым отверстием, позволяющем проходить материалу.

- Ножки, сделанные из уголка, привариваются к нижней части устройства на наклон от 20 до 40 градусов. Длина их должна быть достаточно большой, чтобы под мульчер можно было подставить ведро; к низу каждой ножки желательно приварить «пятку», то есть кусок стальной пластины размером 5х5 см. Все ножки должны быть одинаковыми по длине и углам наклона для обеспечения устойчивости конструкции.

- Перед каждым запуском важно иметь возможность открывать доступ к барабану для проверки состояния лески, заменяя её, если это необходимо. Если установлены ножи, требуется также проверять их состояние и заточку для своевременной замены.

План изготовления

Обсуждая, как собрать измельчитель веток своими руками, необходимо учесть несколько аспектов:

- Какой мотор необходим и как его правильно рассчитать для передачи мощности;

- Как сделать раму, которая будет безопасной без люфтов;

- Последовательность сборки всего устройства.

Подбор двигателя и расчет ременной передачи

Существуют две вещи, которые необходимо знать о двигателе: его скорость вращения и мощность. Эти характеристики указываются на корпусе двигателя или могут быть найдены на этикетке. Вот несколько полезных советов для создания измельчителя для веток:

- Идеальное значение для этих целей — моторы мощностью 2.5–4 кВт. С такими параметрами можно уверенно работать с любыми породами дерева. Минимальное значение — 2 кВт. Моторы с меньшей мощностью обычно не способны перерабатывать древесину и могут подойти только для обработки соломы. Моторы свыше 4,5 кВт также нецелесообразно использовать, так как их эффективность при переработке низка. Рекомендуется использовать их только в том случае, если они не требуют дополнительных затрат.

- В некоторых случаях мощность указывается в лошадиных силах. Для переработки древесины требуется 6–7 л.с. Данная маркировка может встречаться на старых советских моделях. Для справки: 1 л.с. равняется 735 ваттам.

Для измельчителя веток возможно придется учитывать крутящий момент двигателя, но эта информация чаще всего недоступна для пользователей. Поэтому в первую очередь стоит обратить внимание на скорость. Для мощностей от 2,4 до 4 кВт достаточно 1500 оборотов в минуту, чтобы обеспечить хорошие условия для работы.

Следующим шагом будет расчёт ременной передачи. Для этого потребуется обратиться к основам физики. В данной системе используется лента типа РК с нейтральным слоем 1,5 мм и минимальным радиусом 45 мм. Ожидается, что двигатель будет работать на 2970 об/мин и мощность не имеет значения. Чтобы произвести «дробилку», необходимо снизить значение до 1800. Вот порядок расчета:

- Необходимо сначала определить передаточное отношение: i = n1/1800 (обороты валов) = D1/D2 (диаметры шкивов). В результате будет получено значение 1,55.

- Теперь необходимо найти диаметр шкива, чтобы обеспечить максимальную эффективность работы шредера: D1 x I + 2 x h0 x (i-1) = 45 (максимальный радиус) x 1,55 + 2 x 1,5 x (1,55 — 1) = 71,4 миллиметра.

Для удачной работы вашего самодельного измельчителя важно, чтобы скорость вращения двигателя была уменьшена с помощью второго шкива диаметром 71,4 мм. Длина ремня при этом не столь критична.

Однако, есть и более простое решение. Чтобы избежать чрезмерного вращения, можно просто удвоить размер шкива.

Распространенные варианты простейших измельчителей для веток своими руками

Далее следует задуматься, как можно организовать сборку дробилки из имеющегося оборудования. Для этой цели подойдут различные электроинструменты и бытовая техника в качестве «полуфабрикатов».

Инструкция по изготовлению садового измельчителя из болгарки своими руками

Из мощного винтового станка возможно сделать отличный мелкий измельчитель. Несмотря на небольшую мощность, вам не потребуется больших затрат.

Для начала требуется выбрать подходящий контейнер. Это может быть пластиковое ведро, бочка или же глубокая миска. В середине контейнера создайте отверстие, размеры которого соответствуют диаметру шпинделя фрезы. Мощность измельчителя должна быть в пределах 2,5–3 кВт, а его диаметр — не менее 180 мм, причем желательно с увеличением.

Лезвие прикрепляется к шпинделю, следом идет нож. Нож для газонокосилки может служить хорошим вариантом, однако необходимо обратить внимание на то, что вал болта — M14, а посадка на нем должна быть плотной. Убедитесь, что гайка затягивается не вручную, а с помощью гаечного ключа.

Эти садовые измельчители отлично подходят для обработки травы или сена. В результате получается плотная каша, похожая на травяные остатки, которая хороша для удобрений.

Шлифовальные машины с большим диаметром часто не имеют регулятора скорости, так что работать нужно осторожно. Обязательно надевайте защитные очки и перчатки, так как возможно получение травм, а также разброс отходов по участку. В случае наличия регулятора работайте на самой низкой скорости.

Как из стиральной машинки сделать садовый шредер для веток

Если у вас есть на даче неиспользуемая стиральная машина, она может стать отличной основой для создания мини-измельчителя для веток.

Сначала потребуется демонтировать электропривод. Здесь нет необходимости полностью разобрать машину, можно просто установить подходящий нож на имеющийся вал. Выбор материала для ножа можно сделать самостоятельно, например, путем поиска фрезы для газонокосилки. Принцип работы будет напоминать процесс работы кофемолки.

Чтобы избежать необходимости вытаскивать отходы вручную через отверстие в стиральной машине, может быть организован дренажный канал. Для этого нужно просверлить отверстие в боковой стенке машины. Установка защитного кожуха позволит предотвратить разбрызгивание мусора при работе устройcтва. Эта система надежна и подтверждена многими дачниками, особенно учитывая, что старые модели стиральных машин часто не подходят для стирки современных тканей.

Особенности правильной эксплуатации самодельных агрегатов

Необходимо помнить, что машины, которые изготовлены самостоятельно, не проходили сертификацию по безопасности, и для обеспечения вашей безопасности следует строго соблюдать несколько простых правил:

- Необходимо работать в полном защитном облачении. Особенности конструкции измельчителя подразумевают, что часть входящих веток может вылететь назад, что создает риск получения травм. Обязательно используйте защитные очки и плотный фартук для защиты тела.

- Не приближаться к механизму с кистями рук. Подобные ситуации могут возникнуть и следует использовать толстую палку для подталкивания материалов.

- Запрещается засорять измельчитель стеклом, керамикой или металлом, так как это может привести к поломке устройства, заклиниванию вала и перегреву двигателя. Примечание: отсутствие аварийного выключателя чревато быстрым выходом из строя устройства и может причинить увечья.

- Не перегружайте двигатель тяжелыми ветками. Их следует делить на более мелкие куски для переработки, иначе возможно быстрое перегревание и выход двигателя из строя.

- При выявлении засоров стоит сразу отключить двигатель, не дожидаясь, когда устройство выйдет в аварийный режим, так как это может привести к поломке.