Чтобы добиться оптимальных результатов при смешивании материалов, следует запомнить следующее правило: сначала следует засыпать базальтовые волокна в воду, и только потом добавлять их в цементный раствор. Объем добавляемых базальтовых волокон должен составлять около 1% от общего количества используемого цемента. Применяя это соотношение, вы сможете рассчитать необходимый расход добавки для одного мешка цемента.

Фибра для бетона: достоинства, виды фиброволокна, сфера применения и нормы расхода

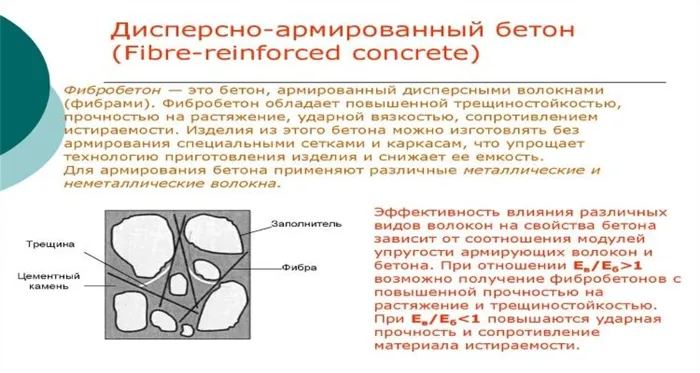

Фиброволокна представляют собой добавки, которые используются для тонкого армирования бетонных изделий, что способствует улучшению их физико-механических свойств. Эффективность фибробетона, отличающегося от обычного бетона, заключается в повышенной прочности на растяжение, лучшей ударопрочности, высокой трещиностойкости и устойчивости к истиранию.

- 1 Что такое фиброволокно

- 2 Основные компоненты добавки

- 3 Достоинства

- 3.1 Укрепление стяжки

- 3.2 Профилактика дефектов

- 3.3 Улучшение адгезии и водостойкость

- 3.4 Экономичность и антикоррозийные свойства

- 4 Виды фиброволокна

- 4.1 Стальное волокно

- 4.2 Стеклянное волокно

- 4.3 Асбестовое волокно

- 4.4 Базальтовая фибра

- 4.5 Полипропиленовое волокно

- 5 Способы применения волокон

- 5.1 Добавление полипропилена

- 5.2 Введение базальта

Что такое фиброволокно

Бетон характеризуется специфическими свойствами, благодаря которым его относят к хрупким материалам с неоднородной структурой. Конечное значение деформации у бетона значительно ниже, чем у таких материалов, как стекло, сталь или полимеры, что подчеркивает необходимость применения дополнительных волокон.

Введение дополнительных волокон (фибры) в бетонные конструкции стало практическим решением, позволяющим повысить жесткость и прочность бетона. Это свойство нашло широкую практику в строительных технологиях, и их активно применяют в производстве бетонных смесей, высокопрочных материалов и многих других конструкционных элементов.

Волокна представляют собой материалы в форме отрезков или узких полос, которые могут иметь как органическое, так и неорганическое происхождение. Механические характеристики бетона, армированного фиброй, напрямую зависят от количества, качества и распределения этих волокон в растворе.

Метод дисперсного армирования предполагает как случайное, так и направленное выравнивание волокон в бетонной смеси. Направленный метод требует использования тонких непрерывных волокон, а также тесьмы, тканых и нетканых сеток. Рандомный метод включает использование скрученных в ковры, холсты или вуали волокон.

Основные компоненты добавки

В процессе аддитивного производства выбор используемой арматуры играет важную роль. Не все волокна соответствуют строгим требованиям, которые предъявляются к арматурным каркасам.

В качестве армирующих волокон могут применяться как металлические, так и неметаллические волокна, которые различаются по длине и сечению:

- Стальные волокна обладают особенно высоким эффектом армирования благодаря их модулю деформативности, который в шесть раз выше, чем у бетона.

- Полипропиленовая фибра помогает снизить риск трещинообразования во время пластической усадки до 60-90%.

- Стекловолокно отличается низкой щелочестойкостью и используется для предварительного армирования изделий из гипса или ячеистых бетонных блоков.

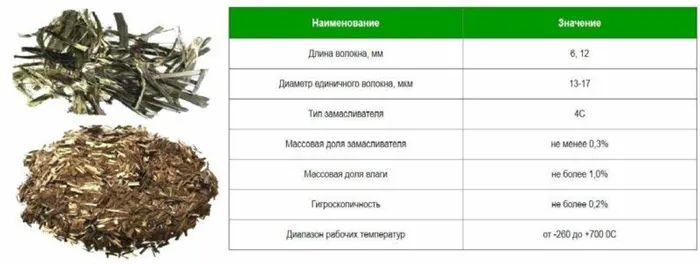

- Базальтовая фибра устойчива к щелочным процессам и имеет модуль упругости, который на 15-20% превышает аналогичный показатель стеклянных волокон.

- Асбестовые волокна высокопрочны и огнестойки, и не подвергаются воздействию агрессивных химических сред цемента.

Правильный выбор добавок очень важен и способствует получению изделий, способных выдерживать высокие механические нагрузки.

Металлическая фибра

Стальная фибра изготавливается из низкоуглеродистой стальной проволоки, согласно стандарту ГОСТ 3282, а также холоднокатаной стальной проволоки по ГОСТ 19904 и проволоки из стальных листов по ОСТ 14-17-17-90. Существует множество вариаций стальной фибры, включая гофрированные, анкерные и прямые участки.

Анкерная фибра представляет собой фрагменты металлической проволоки диаметром от 0,3 до 1,2 мм и длиной от 10 до 54 мм, с различными окончаниями, такими как загнутые или сплющенные концы. Гофрированные волокна отличаются формой и могут иметь разное содержание углерода и представляют собой отрезки, которые имеют гофрированную форму.

Тем не менее у металлических волокон есть ряд значительных недостатков, включая:

- значительный вес конечного изделия,

- нестойкость к коррозии,

- низкое сцепление с бетонной матрицей,

- склонность стальной фибры к выходу на поверхность бетона из-за эрозии, что может представлять опасность для прочности конструкции и элементов, соприкасающихся с поверхностью.

Для защиты от коррозии металлические волокна могут обрабатываться специальными составами, подвергаться оцинковке или изготавливаться из легированной стали, что, однако, увеличивает их стоимость.

Фибра полипропиленовая

Полипропиленовая фибра — это также отличное решение для армирования бетона через использование дисперсного микроволокна, известного также как ВСМ — микроармирующее волокно. К ключевым преимуществам этого материала относятся: низкий удельный вес, высокая концентрация волокон в одном килограмме, высокая щелочестойкость и отсутствие коррозии.

Тем не менее, полипропиленовые волокна обладают и слабостями:

- невыдающаяся прочность на растяжение по сравнению с фиброй из других материалов. Данные о реальной разрывной нагрузке полипропиленового волокна часто противоречивы, что может быть связано с качеством самого сырья, поскольку пропилен — синтетический материал с разнообразными характеристиками, зависящими от используемого сырья и технологий его обработки;

- высокий коэффициент удлинения волокна, достигающий 300% — снова же, разные производители предлагают различные данные;

- низкий модуль упругости, составляющий примерно 3500 МПа;

- низкая температурная стойкость с температурой плавления около 160°C и температурой воспламенения порядка 320°C;

- разброс в качестве сырья для производства, что также идет вразрез с едиными стандартами.

Порой создается впечатление, что некоторые производители завышают характеристики своих изделий. Например, один из производителей может заявить, что его полипропиленовое волокно выдерживает прочность на растяжение до 968 МПа, в то время как большинство производителей указывают диапазон от 170 до 250 МПа. Так же ситуация обстоит и с коэффициентом удлинения: указания от 20% у одних до 150-250% у большинства.

Полипропиленовые волокна эффективно устраняют трещины в бетоне, но следует отметить, что заявления о том, что они увеличивают ударную прочность на 500%, не подтверждаются научными исследованиями и являются преувеличением.

Стекловолоконная фибра

Существует две основные категории стекловолокна: Е-стекло, которое представляется наиболее распространенным материалом общего назначения, и ВМП — высокопрочное стекло с высоким модулем упругости. Существует множество марок стекловолокна, обладающих различными специфическими свойствами, такими как E (электрическая), S (прочность), AR (щелочестойкость) и другие.

Стекловолокно проявляет высокие прочностные характеристики, сопоставимые с базальтовыми волокнами. Однако следует подходить очень внимательно к выбору, поскольку материал является искусственным, и необходимо уточнить у производителя, какая именно марка стекловолокна используется, чтобы избежать объектов с низкой щелочестойкостью.

Преимущества фибры

Бетон занимает важную роль в строительстве благодаря своей долговечности и универсальности. Его применяют как в быту, так и в промышленности, но несмотря на все достоинства, изделия из бетона также имеют свои недостатки:

- недостаточная устойчивость к растяжению и изгибу;

- предрасположенность к усадке;

- риск образования трещин;

- недостаточная способность к сопротивлению ударным нагрузкам и пониженный уровень вязкости;

- наличие множества пор, которые могут удерживать влагу, увеличивая риск образования плесени.

Использование фиброволокон позволяет решить эти проблемы и улучшить свойства бетона. Добавление фибры может эффективно заменить арматурную сетку и металлические арматуры, предоставляя новейшие характеристики бетонной замеси. Основные преимущества использования фиброволокна включают:

- Возможность добавления в практически любое изделие из бетона, будь то блоки, плиты перекрытия или даже основания фундамента. В отличие от сетки, которая требует наличия собственных прочностных характеристик, фиброволокно почерпает прочность, образуя трехмерную поддержку внутри массы раствора.

- Улучшение прочностных характеристик бетона позволяет использовать его в строительстве в сейсмоопасных зонах. Фиброволокна также помогают в возведении объектов для военного назначения, производственных цехов и объектов транспортной инфраструктуры.

- Искусственные микроволокна абсолютно химически инертны, заряжают бетонные поверхности хорошей защитой от химических веществ, предотвращая их разрушение. Они проникают в поры материала, тем самым заполняя их и придавая бетону водонепроницаемость, повышая защиту от различных температурных изменений.

- Добавление в бетон повышает устойчивость к износу, что делает их особенно предпочтительными при создании автомобильных и дорожных покрытий.

- Фиброволокно позволяет ускорить процесс застывания бетона, что значительно влияет на скорость выполнения строительных работ. Такие растворы также полезны для заливок. При транспортировке изделий снижается вероятность повреждений, что в свою очередь уменьшает количество бракованных элементов.

- Фиброволокно также способствует повышению пластичности смеси, что оправдывает сниженный расход цемента. Обычно можно сэкономить около 25% от общей массы строительного материала. Такое свойство позволяет снижать затраты на воду. Но при добавлении слишком большого объема волокон может возникнуть обратный эффект — резкое ухудшение прочности и риск растрескивания из-за хрупкости. Для коррекции ситуации может потребоваться использование дополнительных пластификаторов.

- Использование микроволокон также актуально в художественном оформлении, так как изделия сохраняют свою первозданную форму и не подвержены разрушениям.

Разновидности фиброволокна

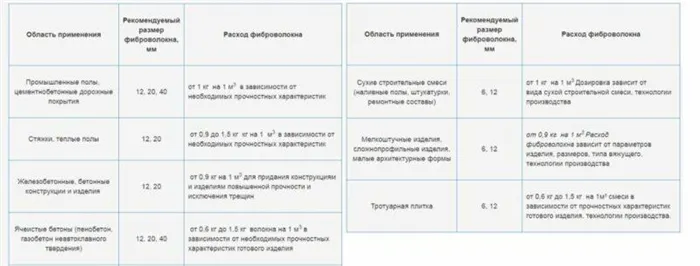

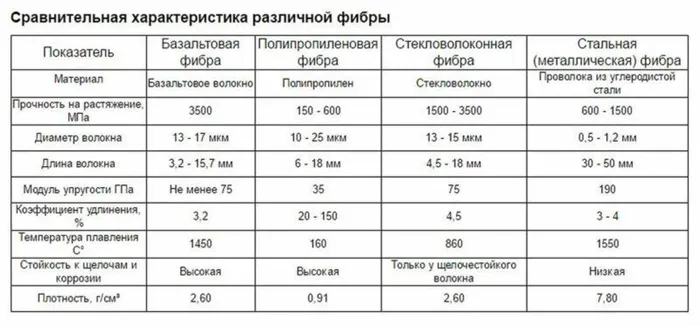

Важно учитывать все факторы, которые могут повлиять на дальнейшую эксплуатацию фиброволокна. Для разных областей применения выбираются определенные виды волокон, которые должны быть идеально совместимы с использованием в конкретной смеси. Общие характеристики часто используемых типов микроволокон представлены в таблице ниже.

Как показывают данные в таблице, у каждого типа волокна есть свои уникальные преимущества. Основываясь на этих критеринах, следует принимать решения о выборе материала. Для обеспечения максимальной плотности более всего подходят металлические волокна; для повышения прочности по разрыву — базальтовые или стеклянные волокна.

Стальное микроволокно

Среди предпочтительных материалов для армирования больших и тяжелых конструкций весьма популярны стальные волокна. Они обладают точными свойствами: высокой прочностью, огнестойкостью и способностью выдерживать резкие изменения температуры и атмосферные воздействия. Основная область применения — это заливка бетонных полов на производственных и коммерческих предприятиях. Однако, несмотря на множество достоинств, это волокно подвержено коррозии со временем. Для предотвращения ржавчины фибра обычно покрывается защитным слоем. Но даже с включением защиты не всегда возможно избежать медленного процесса коррозии и утраты полезных характеристик.

Базальтовая фибра

Если необходимо получить продукт с высоким уровнем устойчивости к воздействию влаги, температурным перепадам и химикатам, базальтовая фибра станет идеальным выбором. Она не воспламеняется и не вступает в реакцию с химическими составами. Базальтоармированные плиты, которые обладают высокой прочностью и долговечностью, активно используются в помещениях как ванных комнат, саунах и гаражах, где уровень влажности высокий. Явным преимуществом базальтовых волокон по сравнению с металлическими является высокая эколого-состояния, стойкость к коррозии и равномерное распределение в смеси.

Полимерное волокно

Полимерные волокна представляют собой тонкие синтетические нити длиной до 24 мм. Они химически нейтральны, устойчивы к ржавчине и влаге. Учитывая их экологичность, полимерные волокна не представляют опасности для здоровья человека. Эти волокна легко интегрируются в бетонный раствор, значительно повышая прочность и эластичность конечного материала.

Полимерные волокна чаще всего применяются для создания плит в аэропортах, для самовыровняющихся полов и различных гидравлических конструкций. Добавление их производится непосредственно в сухой цемент перед приготовлением бетонной смеси.

Полипропиленовая фибра

Этот волоконный материал хоть и не демонстрирует выдающихся прочностных характеристик, однако способен улучшать пластичность бетонных поверхностей, защищая их от растрескивания и разрушений. Полипропиленовая фибра, будучи относительно дешевым материалом, нашла популярность в строительстве частных домов и хозяйственных строений. Растворы на основе полипропиленового волокна предпочтительны для черновой отделки внутреннего пространства полов.

Использование фиброволокна

Для иллюстрации применения волокон можно привести пример подготовки полусухой строительной смеси. Процесс смешивания проходит в несколько этапов:

- В бетономешалку добавляют одну часть цемента и три части песка;

- Постепенно добавляют сухие волокна, которые должны равномерно распределиться и не слепаться;

- Добавляют немного воды для достижения нужной консистенции раствора;

- На предварительно подготовленной чистой поверхности устанавливают маячки. Затем наносят равномерный слой раствора;

- Нанесенный материал выравнивается и шлифуется для достижения ровной поверхности;

- Стяжка покрывается полиэтиленом, чтобы обеспечить равномерное застывание;

- В жаркую погоду требуется регулярное смачивание поверхности;

- При больших размерах покрытия целесообразно выполнить деформационные швы.

На следующий день поверхность уже будет готова для легкого хождения, она защищена от трещин и повреждений.

Полипропиленовая фибра для стяжки

Как уже упоминалось, полипропиленовые волокна обладают множеством свойств, полезных для улучшения состояния заливного бетона. Несмотря на то что они снижают риск образования микротрещин и повышают эластичность, важно помнить, что они не играют исключительно главенствующей роли и не являются полноценной заменой прочной арматуре.

При заливке бетонного покрытия на прочное основание, оно будет ровным и не треснет (при соблюдении технологии приготовления раствора). Добавление фиброволокна рекомендовано в качестве меры предосторожности, если укладывается мягкий материал, например, тепло- или звукоизоляция.

Для повышения устойчивости поверхности к износу рекомендуют использовать полипропиленовые волокна. Также они помогают делать поверхность более однородной и исключают растрескивание.

Нужна ли фибра в стяжке?

При смешивании растворов бетона с армированными волокнами важно помнить, что правило «чем больше — тем лучше» не работает. Чрезмерное количество волокен может привести к снижению общей прочности монолитной конструкции. Если слой цементного выравнивающего покрытия мал (до 10 см), использование армирующих волокон может быть излишним. Рекомендуется осуществлять вибрацию залитого бетона, что значительно увеличивает его долговечность.

Следует учитывать, что полипропиленовые волокна имеют различные длины, что определяет их применение для разных задач:

- Волокна длиной до 6 мм подходит для применения в штукатурке и кладочным раствором;

- Фибра длиной 12 мм уместна в стяжках, для монолитного строительства;

- Более длинные нити (до 18 мм) целесообразно использовать для полусухой стяжки и ремонтных работ.

Использование волокон различной длины актуально для производство микроармированных строительных растворов в частном строительстве. Важно внимательно изучить рекомендации производителей и обязательно следить за соблюдением пропорций всех ингредиентов в процессе бетонирования. Это — ключевое требование для успешного результата.

Расход и правила добавления

Рекомендуемая дозировка полипропиленовых волокон составляет от 0,6 до 0,9 кг на кубический метр бетона. Если мы рассмотрим цену, то за мешок 10 кг нужно будет заплатить приблизительно 2680 рублей:

- При добавлении 300 г на кубометр, смесь становится пластичнее и хорошо заполняет неровности;

- Добавив 600 г, можно значительно повысить прочность, равномерно устранив трещины после высыхания;

- При замешивании 800 г полипропиленового волокна на кубометр бетона достигается максимальная прочность.

Методы добавления волокон разнообразны. Существует два основных подхода:

- Первый метод подразумевает засыпку армирующего вещества вместе с сухими компонентами. Для равномерного распределения добавку рекомендуют вводить небольшими порциями;

- Второй вариант — это замачивание в воде с последующим введением в раствор вместе с жидкостью. Время для смешивания такого раствора составляет около 15 минут.

Наиболее важным моментом при добавлении полипропиленового волокна является тщательное распределение его в смеси. Это критически важно для достижения желаемого результата.

Рассмотрим порядок введения волокон на примере приготовления полусухого раствора для напольных покрытий. Последовательность действий выглядит следующим образом:

- Сначала в бетоносмеситель засыпают цемент и песок в пропорции 1 к 3;

- Затем начинают вводить сухую фибру частями. Качественный материал должен рассыпаться на волокна, не образуя комков;

- Добавляют воду с целью достижения полусухой консистенции;

- На подготовленную поверхность, очищенную от пыли и загрязнений, ставят маячки. Далее укладывают смесь толщиной минимум 50 мм;

- Смесь выравнивают с помощью правила. Чтобы добиться ровной поверхности, шлифуют ее до полного застывания бетона;

- Для равномерного высыхания поверхность покрывают полиэтиленом, а при жаркой погоде рекомендуют смачивать залитую поверхность один раз в день;

- На больших площадях целесообразно выполнить деформационные швы для лучшего распределения нагрузок.

Одним из достоинств применения микрофибры является то, что по улаженному полу можно ходить уже через день. Укладывать ламинат или клеить плитку можно всего через 5 дней. Для сравнения, стандартная стяжка готова к использованию лишь через 2-3 недели.

Расход фибры на 1 м³ раствора:

Для производства изделия из фибробетона важно точно знать хотелось бы количество армирующего компонента. Расход подлежит расчету в граммах на один кубометр раствора.

- 400-600 г/м³ — для создания декоративного камня, облицовочных составов;

- 600-900 г/м³ — для повышения прочности бетонных изделий и пеноблока;

- 1000-1500 г/м³ — при производстве цементных оснований, плит и блоков;

- 1800-2700 г/м³ — для бетона с максимальной сопротивляемостью к внешним факторам и высоким нагрузкам.

Фиброволокно в полусухой стяжке пола:

Смесь для полусухого раствора изготавливается на основе цемента, песка, волокон, пластификатора и небольшого количества воды. Приготовленный раствор наносится на основание, после чего осуществляется выравнивание поверхности раствора. Затем следует дать поверхности высохнуть на протяжении нескольких дней. Только после этого можно переходить ко второму этапу отделки.

Данный метод подходит для большинства зданий, особенно для офисных и промышленных, за исключением конструкций с тонкими крышами. Минимальное количество воды в растворе помогает снизить уровень загрязнения в процессе выполнения работ.

Преимущества использования фиброволокна для стяжки:

Фиброволокна усиливают прочность, трещиностойкость и устойчивость к высоким нагрузкам оснований. В процессе смешивания они равномерно распределяются в бетоне. Это предотвращает повреждение напольного покрытия в процессе эксплуатации, так как влага равномерно распределяется по такому основанию. Морозостойкое волокно отлично выдерживает циклы заморозки и оттаивания.

Добавление волокон в бетон позволяет экономить средства по сравнению с традиционной металлической арматурой. Полусухая стяжка с фиброволокном ускоряет процесс высыхания основания.