Когда брикеты полностью распадутся, повторите весь цикл с использованием свежих опилок, при этом увеличив количество ударов домкратом, что поможет достичь лучшего качества конечного продукта.

Топливные брикеты своими руками: варианты сырья, технология, оборудование

Вопрос о том, как самостоятельно изготовить топливные брикеты, в последнее время стал актуальным для многочисленных владельцев домов, стремящихся обеспечить отопление своих жилищ с помощью данного вида топлива. Возросший интерес к этому вопросу объясняется тем, что в качестве сырья для производства брикетов можно использовать разнообразные прессованные материалы, такие как опилки, а также брикеты, сделанные на основе других видов сырья, например, соломы, камыша, древесной коры, высушенных листьев, хвои, угольной пыли и небольшого объема торфа.

Таким образом, если у вас есть специализированное оборудование для производства брикетов, вы можете одновременно решить две задачи: создать эффективное и недорогое топливо для своих нужд и переработать древесные и другие отходы. Важно помнить, что такое топливо является экономичным только в том случае, если сырье, из которого оно изготовлено, предлагается по доступной для вас цене.

Самодельные брикеты из бумаги и опилок

Достоинства пеллет перед другими видами твердого топлива

Топливные брикеты, которые нередко называют евролайтами или пеллетами, получили широкое распространение благодаря множеству преимуществ:

- Компактные размеры, которые делают их удобными для хранения и транспортировки;

- Незначительное выделение дыма и минимальное искрение при сгорании, что особенно важно при использовании в жилых помещениях;

- Долгий срок горения — например, по сравнению с привычными древесными дровами, прессованные брикеты из опилок способны гореть как минимум в два раза дольше, что обеспечивает экономию ресурсов;

- Экологическая чистота: топливные брикеты, изготовленные из отходов природных материалов, при сгорании не выделяют опасных для здоровья человека или окружающей среды веществ;

- Низкая зольность: в среднем, количество золы, образующейся после полного сгорания пеллет, не превышает 1% от массы использованного топлива.

Наиболее важными достоинствами топливных брикетов являются их продолжительное время горения и минимальная зольность.

Используемое сырье

Топливные брикеты могут производиться как в домашних условиях, так и в производственных цехах на основе различных видов сырья, которое зачастую представляет собой отходы из множества источников. В зависимости от сырья, используемого для производства, топливные брикеты могут быть:

- Брикетами из опилок;

- Пеллетами из соломы;

- Топливными брикетами из листьев или хвои;

- Торфяными брикетами;

- Топливными брикетами, созданными из бумаги или картона;

- Угольными брикетами;

- Пеллетами, изготовленными из шелухи пшеницы, риса и гречки;

- Топливными брикетами, изготовленными из лузги подсолнечника.

Наиболее часто домашние производители выбирают опилки в качестве основного сырья для изготовления брикетов, поскольку их легко найти в необходимом количестве и по низкой цене. Кроме того, топливо, полученное из опилок, обладает высоким термическим коэффициентом полезного действия, что делает его производство и дальнейшее использование выгодными экономически.

С такой горки опилок можно изготовить довольно эффективное топливо.

Что такое топливные брикеты?

Опилочные брикеты — это топливные изделия, изготовленные из прессованных опилок в различных формах, что обеспечивает их удобство в использовании.

Наиболее распространенными формами этих брикетов являются:

- Прямоугольный параллелепипед, известный как RUF — по названию компании, первыми наладившей их производство;

- Шестиугольные столбики с отверстием по всей длине, называемые Пини-Кэй (Pini&Kay) в честь фирмы, первым наладившей их выпуск;

- Столбики квадратного сечения с отверстием или без него;

- Круглые поленца называемые Nestro.

Отличия от других видов топлива

Форма брикетов не влияет на их теплотворную способность и метод горения, однако может повлиять на эффективность работы автоматического подачи топлива. Это, в конечном итоге, и является одним из главных преимуществ топливных брикетов по сравнению с дровами и углем.

Из-за своей унифицированной формы и размера, брикеты идеально подходят для использования в котлах и плитах с автоматической подачей топлива.

Единственное требование — убедиться, что размеры брикетов подходят для загрузочного устройства.

Метод сжигания брикетов аналогичен тому, что используется для дров или угля: нагретое топливо распадается на пиролизные газы, которые, смешиваясь с кислородом, поджигаются.

Однако структура брикетов наиболее схожа со структурой угля.

Это происходит из-за того, что, в отличие от древесины, брикеты не имеют капилляров, которые проходит на протяжении всей массы, следовательно, процесс разложения на золу и пиролизные газы занимает больше времени при равной температуре.

Следует отметить, как и в случае с дровами, способ сжигания и теплотворная способность зависят от влажности брикетов. Поэтому остроту вопроса о необходимости не только приобретать качественные брикеты, но и надежно упаковывать их в полиэтиленовые пакеты для защиты от осадков, невозможно недооценивать.

Также крайне важно хранить готовые брикеты в хорошо проветриваемом месте, позаботившись о том, чтобы они были защищены от дождя и солнечного света.

Как правильно топить прессованными опилками?

В обычных печах, каминах и котлах брикеты из опилок используются точно так же, как и дрова, соблюдая инструкции, предоставляемые производителями плит. При использовании в каминах и каменных плитах, время горения не должно превышать двух часов, так как это может привести к повреждению кладки.

Если для топки используются мягкие породы древесины или брикеты с высоким содержанием коры, следует быть готовым к тому, что дымоход требует более частой чистки. Дело в том, что эти виды топлива содержат множество смол, которые образуют летучие соединения, оседающие на стенках дымохода.

Многие домовладельцы, имеющие дровяные печи, устанавливают их на предварительный нагрев, что позволяет горячему дыму проходить через дымоход на протяжении всей ночи, обеспечивая тем самым тепло и комфортную температуру в помещении.

Использование брикетов в этом режиме позволит значительно увеличить время горения по сравнению с дровами — одной загрузки хватит на всю ночь. При этом стоит учитывать, что в таком режиме дымоходы и дымовые трубы быстрее забиваются, поэтому их необходимо чистить хотя бы два раза в год.

Более подробную информацию о том, как правильно использовать эти виды топлива в своих печах и котлах, вы можете найти в нашем специализированном разделе. Мы также настоятельно рекомендуем ознакомиться с руководствами по выбору автоматических котлов или горелок, используемых для брикетов или пеллет.

Виды топливных брикетов

Топливные брикеты классифицируются по различным типам, основываясь на их форме. На текущий момент на рынке наиболее распространены следующие типы:

- RUF. Прямоугольники, размер которых составляет 15 х 9,5 х 6,5 см. Они производятся из натуральных древесных опилок с добавлением определенных компонентов;

- Nestro. Представляет собой цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, которые не имеют отверстий. Для их изготовления используется прессованная древесная масса, просушенная перед прессованием;

- Pini kay. Это многогранники с числом граней от 4 до 6, которые подвергаются высокотемпературной обработке и прессованию под давлением до 1100 бар, благодаря чему улучшаются их показания горения, влагостойкость и плотность.

Химический состав и теплотехнические характеристики всех этих видов прессованных брикетов идентичны. Они различаются лишь по плотности. Эти виды топлива не генерируют искры, которые могут разлетаться в разные стороны. Благодаря высокой плотности и низкой гигроскопичности, топливо можно хранить в компактных условиях, например, в шкафу рядом с плитой.

Для изготовления брикетов также могут использоваться такие материалы, как кора подсолнечника, коричневая кора греции, бумага, мелкие ветки, листья и солома. Оборудование для их производства достаточно простое и может быть сконструировано самостоятельно.

При наличии подходящих материалов у вас есть возможность создавать брикеты собственными силами.

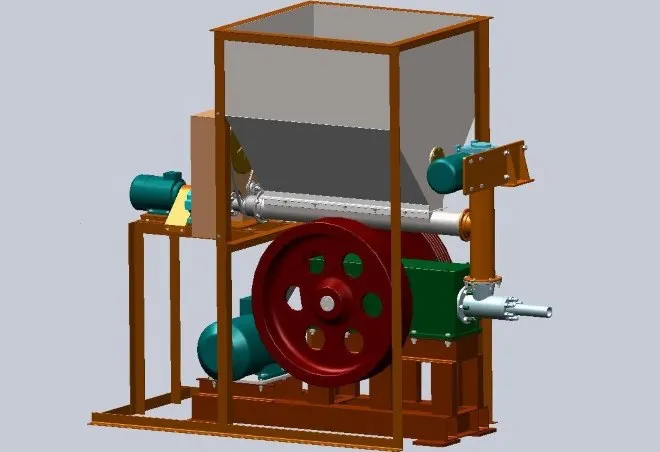

Оборудование для производства брикетов

На промышленных предприятиях древесные отходы обычно измельчаются с помощью специализированных машин, таких как дробилки. Также важным этапом в технологическом процессе является сушка материалов, для чего используются сушильные машины, которые могут быть как барабанного, так и аэродинамического типа.

Процесс формования изделий осуществляется на гидравлическом прессе, который прикладывает силу не менее 30 МПа к сырью. Примечательно, что никаких связующих веществ в сырье добавлять не требуется, так как древесный клей, или лигнин, выделяется в процессе сжатия и нагрева.

Все формы брикетов могут быть изготовлены с помощью битерного пресса, однако плотность таких изделий будет ниже стремительной.

Существует и другой способ производства «евролайта», основанный на экструзии. В этом варианте материал продавливается через калиброванные отверстия с высоким давлением до 40 МПа, в результате чего формируются изделия цилиндрической формы или герметические шестиугольники, которые затем нарезаются специальными ножами.

Конструкции шнековых экструдеров обычно показывают большую производительность, чем механические или гидравлические прессы.

Производители часто маркируют буквы на поверхности брикетов, изготовленных с использованием промышленного оборудования. В основном это говорит о точном соблюдении технологического процесса

Однако покупать такое оборудование для самостоятельного изготовления топливных брикетов не является целесообразным, так как для этого существуют более доступные и эффективные альтернативы.

Самостоятельное изготовление брикетов

Основным источником пиломатериалов чаще всего выступает лесопильный завод. Как бы там ни было, независимо от типа древесины, содержащаяся в ней влага имеет решающее значение. Для достижения хороших результатов она не должна превышать 12%. Тем не менее, доля непригодной древесины не должна составлять более 5% от общего объема.

Описание технологического процесса

Процесс изготовления брикетов довольно прост и включает в себя следующие пять ключевых этапов:

- Очистка сырья. В первую очередь, следует убрать грязь и другие примеси;

- Измельчение. Размер опилок имеет значение, поэтому желательно, чтобы он не превышал 0,6 см;

- Прессовка;

- Сушка;

- Складирование.

По завершении первого этапа подготовки, масса смешивается с порошкообразной сушеной глиной в соотношении 10:1. После чего в смесь добавляется небольшое количество воды, а затем начинается процесс перемешивания. Обратите внимание, что плотность образовавшейся смеси должна быть умеренной. От этого соотношения напрямую зависит стабильность размеров, время сушки и конечная плотность изделий.

После смешивания полученная масса помещается в бункер брикетировочной установки, где процесс уплотнения происходит в соответствующих формах. Готовые брикеты рекомендуется тщательно просушить. В глину иногда добавляется смоченный в воде картон для повышения горючести получаемого топлива.

Самодельные прессовальные установки

Существует несколько способов изготовления прессовального устройства в домашних условиях:

- Устройство на гидроприводе;

- Устройство с ручным приводом;

- Устройство с домкратами.

Ручная прессовальная установка является самой простой в изготовлении. Конструкция изготавливается из стальных труб или сварных уголков и может быть легко прикреплена к стене.

Использовать полноценный технологический комплект для производства брикетов в домашних условиях сложно, так как это требует значительных инвестиций и большой площади. В домашних условиях разумнее всего использовать самодельные установки различной конструкции.

Также не забывайте, что если опилки имеют крупные размеры, перед прессованием их обязательно необходимо измельчить. Для этого подойдет простой резак, но лучшим вариантом будет механизация процесса. Например, если у вас есть триммер, его можно использовать как инструмент для измельчения опилок.

Кроме того, некоторые сообразительные люди используя старую стиральную машину, адаптируют ее под свои нужды, добавляя гребные лопасти.

Станок с ручным приводом

Проектирование устройства для прессования брикетов из опилок может стать удачным проектом для домашних мастеров. Ручной принтер необходимо закрепить на стене с помощью дюбелей. В нижней части конструкции располагается неподвижная форма.

Форма может иметь произвольную геометрию, но для управления движением механизма необходим рычаг. К верхней части устройства прикрепляется петля, к которой фиксируется кусок трубы или длинный металлический прут.

Неподвижная форма будет служить штампом, в то время как пуансон присоединяется к рычагу. Важным моментом является правильный расчет длины трубы, чтобы пуансон мог легко скользить по матрице, оставляя достаточно свободного пространства для перемещения.

На нижней части штампа следует просверлить отверстие для отведения влаги.

Другая разновидность ручного пресса — это полевой механизм, который имеет схожую конструкцию со стеновым устройством, но его основная рама изготавливается из сварной конструкции и устанавливается на ровной горизонтальной поверхности.

Шаг третий – приготовление смеси.

Брикеты формируются из двух основных компонентов: 2 части опилок и 1 часть бумаги. Опилки, бумага, картон и подобные материалы нужно замочить в отдельном сосуде, желательно, чтобы они полностью покрывались водой на несколько дней. Для достижения наилучшего результата рекомендуется использовать теплую воду.

Удобно перемешивать смесь строительным миксером или дрелью, но можно сделать это и вручную.

Готовая компостная масса засыпается в формы небольшими партиями и может быть плотно упакована.

Важно отметить, что при использовании мелких опилок следует увеличивать пропорцию, в противном случае брикеты будут растрескиваться.

Шаг четвертый – прессование и сушка брикетов.

Процесс уплотнения может быть выполнен в несколько этапов. С освоением технологии, на производство одного брикета уходит в среднем 30-40 секунд. Основная цель заключается в том, чтобы максимально устранить влагу из компоста.

По завершении прессования партию брикетов можно разместить для сушки на стеллаже в сарае или на открытом воздухе при солнечной погоде.

Готовые брикеты удобно укладывать в мешки, что позволяет сэкономить место для хранения. Это твердое топливо обладает ощутимыми преимуществами: оно делает ресурс практически бесплатным, не требует затрат на электроэнергию при производстве и помогает переработать отходы, принося пользу домашнему хозяйству.

Используйте описанную технологию переработки, ведь она бережёт наши природные ресурсы! Оригинал статьи на английском языке

Выбор сырья

Сначала нужно разобраться в технических аспектах. Чтобы изготовить брикеты для домашнего сжигания, необходимо знать, каким образом они производятся в промышленных условиях. Первым шагом в таком процессе всегда является измельчение свежей древесины и её качественная сушка. Обычно в качестве сырья используются все виды древесных отходов, включая опилки. Кроме того, для производства евробрикета могут использованы сельскохозяйственные остатки, такие как кора семян подсолнечника или скорлупа других культур. Обычно материю сушат до достижения уровня влажности 7-10%.

Следующий шаг касается уплотнения материала до его формирования в брикеты. В процессе массового производства это осуществляется двумя способами:

- с помощью экструзии;

- посредством формовки топливных брикетов на специальных гидравлических прессах.

В обоих случаях древесина переживает значительное сжатие, в результате чего выделяется природный компонент — лигнин. Он выступает в роли связующего вещества для целлюлозного сырья. Разница между методами заключается в технике сжатия. Наиболее распространенным вариантом производства используются гидравлические прессы с давлением до 400-500 бар.

Стремление приобрести столь мощное оборудование для домашних нужд совершенно нецелесообразно. Даже если ваш бюджет позволяет такие расходы и сырье предоставляется безвозмездно, компенсировать эти затраты можно лишь за счет оптовой продажи производимого топлива. Поэтому, проведя множество экспериментов, частные производители разработали технологии, основанные на использовании альтернативных связующих.

Приватные владельцы чаще всего создают топливные брикеты из опилок. Это сырьё обладает доступной ценой, а его объем легко обеспечивается в нужных количествах. Важным достоинством таких брикетов является их более высокая теплотворная способность, что делает процесс их производства и дальнейшего использования максимально выгодным.

Кроме опилок, в домашних условиях можно использовать ракушки, траву, древесную стружку, солому и листья. Также подойдут садовые черенки, которые, однако, нужно предварительно измельчить в измельчителе.

В качестве связующего материала могут выступать либо глина, либо клей — можно включить обои или другие доступные составы.

Какое оборудование необходимо?

Несмотря на относительную простоту процесса получения таблетированного топлива в домашних условиях, вам все равно потребуется приобретение определённого оборудования или модификация доступных устройств для выполнения новых задач. Вот что необходимо для эффективной работы.

Измельчитель. Это устройство будет незаменимым, потому что чем мельче сырьё, тем более плотным и эффективным будет готовый брикет. Вам не обязательно покупать новое устройство; можно использовать старое, которое применяется для предварительной переработки растительного материала перед закладкой в компостную яму. Некоторые умельцы адаптируют сломанные устройства, добавляя привод с лопастями.

Емкость для замешивания сырой массы. В идеале следует дополнить его строительным миксером или компактным бетоносмесителем. Если отсутствуют оба устройства, смесь придется перемешивать вручную, что требует много времени и усилий.

Компактор. Это необходимость для производства настоящих топливных брикетов. Он может быть напольным или настенным, гидравлическим или ручным. В общем формате конструкция такого устройства должна включать прочную стальную раму и рабочий орган.

Столы для формирования. Они необходимы для создания брикетов. Продукция, как правило, выглядит как обыкновенные кирпичи, но цилиндрическая форма считается более практичной. Трудозатраты в этом случае значимо уменьшены, хотя могут возникнуть трудности с укладкой и хранением данных компонентов.

Важно: в штампах должны быть перфорированные стенки, чтобы влага, удаляемая прессами, могла свободно выводиться через отверстия.

Обратите внимание на сжатие. Механические методы всегда выступают трудоемкими и зачастую неэффективными. Поэтому опытные мастера предпочитают оснастить пресс гидравлическим домкратом, установленным на раме в перевернутом положении. Однако даже в этом случае, давление в 300 бар и выше достичь будет непросто. Мастера часто отдают предпочтение шнековым прессам — с их помощью достигается качество брикетов, сопоставимое с промышленными образцами. Але такая конструкция требует значительных финансовых вложений для устройства стальных каркасов и мощных электродвигателей на 7 кВт и более.

Технология изготовления

Производство брикетов для домашних печей в условиях личного сектора значительно отличается от технологии, используемой в промышленных масштабах. На начальных этапах необходимо измельчить растительные остатков. Однако дальнейшая обработка заметно отличается. В промышленных лабораториях сырьё сушится, а в домашних условиях – увлажняется в воде или по крайней мере сильно обрызгивается.

Далее в процесс добавляется связующее вещество. Возможны три решения здесь.

Глина является самым простым, чаще всего используемым и недорогим наполнителем; для нее требуется добавление в древесный материал в соотношении 1:10. Глина качественно и быстро связывает материал, но очень трудно сжигается, что приводит к образованию большого количества золы.

Обойный клей не имеет недостатков глины и выделяет меньше золы. Клей может добавляться в сырьё в меньших объемах, однако в таком случае стоимость батарей 증가ют, так как цена клея выше, чем цены на глину.

Можно также использовать любую макулатуру, в том числе картон. Этот компонент необходимо предварительно замачивать и тщательно измельчать. Преимущества данного материала заключаются в его доступности и практически нулевой стоимости. Тем не менее, у него также есть недостатки. Чем меньше доля опилок, тем больше объём бумажного наполнителя потребует ваша смесь. Кроме того, сушка таких брикетов занимает определенно больше времени.

Следующий этап в производстве топливных брикетов — это смешивание ингредиентов. В зависимости от технической возможности, это может быть сделано механически или вручную. Для достижения качественных результатов важно добиться максимальной однородности смешивания древесной и клеевой массы.

После этого полученное сырьё загружается в формы и подвергается прессованию. Этот процесс помогает удалить лишнюю влагу и повышает сцепление основных компонентов в смеси. Как правило, полученные брикеты обладают стандартными формами и отправляются на сушку.

Разложите брикеты так, чтобы между ними оставалось место для вентиляции. Для ускорения сушки, рекомендуется периодически переворачивать брикеты. Опытные мастера могут дополнительно укрывать брикеты сухими тряпками или бумагой, способствующими быстрому испарению лишней влаги.

Сушка продолжается до тех пор, пока содержание влаги не снизится до 25%. На практике же лучше подождать, пока она уменьшится ещё больше — это значительно повысит теплотворную способность. Поэтому, предпочтительно готовить и делать брикеты в теплое время года, когда погода устойчива, и их можно сушить на открытом воздухе в течение недели или двух. Не следует забывать, что котлы — как гидролизные, так и твердотопливные — работают только на топливе, влажность которого не превышает 30%. Использование недостаточно высушенных брикетов может привести к дорогостоящему ремонту отопительного оборудования. Возможно, вам даже придется заменить всю систему отопления на новую.