Обслуживающие специалисты в строительной сфере применяют смесительный ковш в комбинации с мини-погрузчиками, что предоставляет возможность выполнять работы в ограниченных пространствах, куда крупногабаритная техника не может добраться. При этом при производстве компонентов используются материалы, обладающие высокой прочностью и стойкостью к эрозии.

Стальное сердце вашего завода, или как устроен бетоносмеситель?

Процесс производства бетона в России развивается с невероятной скоростью, что соответствует необходимости в строительстве новых бетонных заводов. Безусловно, уровень эффективности и прибыльности данного сектора зависит от качественного оборудования, которое будет использовано. В этом контексте эксперты единодушны во мнении, что внимание нового производственника должно быть сосредоточено на самом важном элементе завода — бетоносмесителе, так как именно от него зависит качество конечного продукта.

Устройство бетоносмесителей

Перед тем как сделать правильный выбор, важно разобраться в особенностях бетоносмесителей. Что же нужно знать о них?

Бетоносмеситель — это агрегат, предназначенный для подготовки бетонных смесей путем их смешивания.

Существует два основных типа бетоносмесителей, которые различаются по принципу действия: гравитационные и принудительные. В принудительных смесителях процесс перемешивания происходит при помощи лопастей, фиксированных на валу, в то время как в гравитационных — благодаря вращению барабана, в котором грузовая масса поднимается и падает под действием силы тяжести. Гравитационные смесители зачастую имеют меньший объем смесительной емкости, что видно на примере грузовиков-миксеров. В отличие от них, принудительные smesiteli могут иметь практически неограниченные размеры, и именно они чаще используются в строительстве, где необходимо постоянное получение свежего бетона.

В данной статье мы более подробно рассмотрим устройство и классификацию этих смесителей.

Как устроены бетоносмесители?

Каждый бетоносмеситель состоит из нескольких ключевых компонентов, меж которыми важно понимать их функциональные роли:

- Смесительная емкость;

- Роторный узел;

- Двигатель;

- Прочие комплектующие.

Что такое смесительная емкость?

Смесительная емкость является основным элементом бетоносмесителя и определяет объем производимого бетона. Объем может варьироваться от 0,3 кубометров до 15 кубометров в зависимости от потребностей и масштабов производства. Обычно эта емкость цилиндрической формы расположена горизонтально. Из-за высоких механических нагрузок такие резервуары изготавливаются из прочной стали, а выбор именно стали зависит от специфических требований к смесителю.

Так как бетонная смесь может иметь различное предназначение и производиться с использованием компонентов разной фракции и прочности, внутренние стенки смесительной емкости подвержены значительному абразивному воздействию. Для повышения долговечности резервуары оснащены защитными накладками, которые следует заменять по мере их износа.

Эти защитные элементы, часто называемые арматурой, могут изготавливаться из различных материалов, что зависит от специфики работы и требований к бетону.

Как работает роторный узел бетоносмесителя?

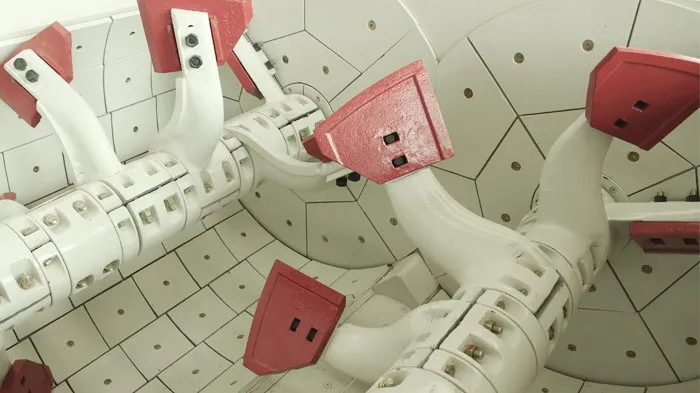

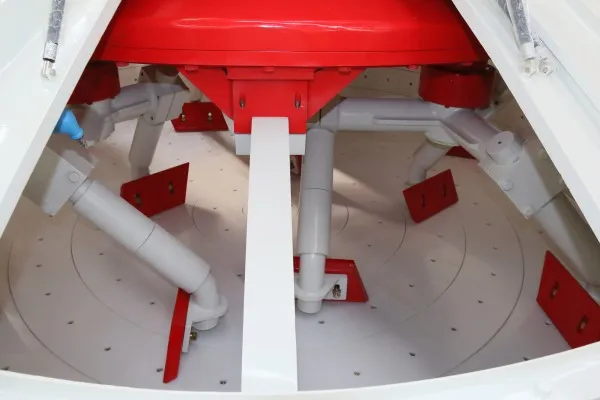

Основной частью любого бетоносмесителя является роторный узел, который и осуществляет смешивание бетона в резервуаре. В одновальных и двухвальных смесителях роторный узел включает вал и прикрепленные к нему лопасти. В планетарных или кастрюльных смесителях этот узел состоит из вилки, на которую также устанавливаются лопасти.

Лопасти смесителя присоединяются к валу через рычаги и обеспечивают прямое смешивание. Эти компоненты находятся в растворе и подвергаются тем же абразивным условиям, что и стенки оболочки смесительной емкости. Учитывая различные составы смесей на разных производственных предприятиях, сроки замены лопастей также варьируются в зависимости от интенсивности использования.

Какие двигатели устанавливаются на бетоносмесителях?

Электродвигатель приводит в действие блок вращения, передавая крутящий момент через цилиндрическую или червячную передачу, которая соединяет двигатель с валом при помощи ремней. На рынке можно найти разнообразные модели электродвигателей, и выбор конкретного типа зависит от требуемых качественных характеристик и цены. Например, для одновальных смесителей отлично подойдут двигатели с небольшой мощностью, в то время как для планетарных моделей с высокими требованиями по производительности будут нужны более мощные агрегаты. Далее мы обсудим плюсы и минусы каждого варианта.

Какие еще комплектующие должны присутствовать в бетоносмесителе?

Система подачи воды

Не стоит забывать, что ни один бетоносмеситель не сможет работать без подачи воды. Конфигурация системы подачи может описываться как линейная или круговая. В линейной системе трубы располагаются вдоль смесительной емкости, тогда как в круговой они устанавливаются по кругу. Линеарные системы обычно используются в одновальных и двухвальных смесителях, в то время как круговые — в планетарных и кастрюльных смесителях.

Устройство бетоносмесителя и принцип его работы

Бетоносмеситель предназначен для равномерного смешивания строительных смесей и производства цементного раствора без физического вмешательства оператора. Это устройство является полностью автономным и значительно упрощает работу на строительной площадке, избавляя от необходимости ручного перемешивания и использования миксеров. Все, что требуется сделать — это загрузить барабан необходимыми материалами и водой в правильных пропорциях, а агрегат выполнит дальнейшую работу.

Бетономешалка также эффективна для постоянного перемешивания смеси, чтобы избежать оседания компонентов. В конечном итоге, покупка собственного бетона может оказаться более выгодным решением, чем приобретение готовой смеси, особенно в случае частых колебаний в необходимости материала.

Конструкция бетономешалки

Каждая бетономешалка состоит из нескольких ключевых частей.

Барабан (луковица) — это контейнер, в который загружаются и смешиваются необходимые компоненты. Для равномерного перемешивания и предотвращения образованию комков, барабан оснащается специальными лопастями, которые ведущие к разбиванию сухих частей смеси. В зависимости от конструкции, лопасти могут быть как статичными, так и активно вращающимися.

На нашем сайте представлено множество моделей с различными объемами барабанов: от 63 литров для небольших частных проектов до 465 литров, что делает их идеальным выбором для крупных строительных предприятий.

Рама — это основа, поддерживающая бетоносмеситель в неподвижном состоянии. Рамы этого оборудования обычно изготавливаются из усиленных металлических труб или других конструктивных материалов, способных выдерживать вес тяжелого бетона в барабане. Колеса на раме помогают перемещать бетоносмеситель, хотя стационарные установки демонстрируют более высокую производительность.

Двигатель. Барабаны современных бетоносмесителей могут быть приведены в действие либо электрическими, либо бензиновыми или дизельными двигателями. Второй тип обеспечивает автономную работу, что позволяет использовать устройство в местах, удаленных от источников электроэнергии. Однако такой вариант не подходит для работы в помещениях из-за токсичных выхлопов. Кроме того, бензиновые и дизельные агрегаты довольно шумные по сравнению с электрическими.

Более того, электрические бетоносмесители тише, надежнее, дешевле в эксплуатации и требуют меньшего обслуживания. Для них достаточно обычного напряжения в 220В, но для крупных моделей может потребоваться 380 В.

Принцип действия бетоносмесителей

Бетоносмесители можно классифицировать по принципу их работы:

Принудительное смешивание — барабан остается статичным, а вращаются только предназначенные для этого лопасти.

Данный метод считается более качественным, позволяя получать однородные смеси, но такие устройства имеют высокую стоимость, в силу чего преимущественно применяются в крупномерном производстве. Настоящие трудности могут возникнуть с их ремонтными работами, которые также обойдутся в немалую сумму. Этот тип хорошо подходит для смешивания мелкозернистых компонентов.

Гравитационное смешивание — основано на подаче материала в вращающийся барабан, активно использующем силу тяжести. Конструктивные ребра на стенках барабана помогают предотвратить проскальзывание смеси, обеспечивая необходимую однородность раствора.

Такие смесители встречаются в большинстве современных модельных рядов, включая представленные на нашем сайте. Гравитационные бетоносмесители легче в эксплуатации, реже ломаются, а затраты на их обслуживание находятся на более низком уровне, по сравнению с принудительными аналогами. Если вы планируете возводить загородный дом, стоит рассмотреть именно гравитационные модели, поскольку они более доступные и эффективно справляются с грубыми смесями.

Вращение барабана бетономешалки

- при помощи редуктора;

- при помощи зубчатого колеса (венца).

Редуктор — это сложное устройство, включающее в себя коробку передач, которая передает вращательное движение. Функцией редуктора является обеспечение защиты системы от попадания песка и грязи. Обслуживание редуктора требует особой осторожности, так как его поломка может привести к необходимости замены всего устройства или даже самого двигателя, что может увеличивать затраты до уровня нового смесителя.

V-образный (венцовый) двигатель, напротив, считается более простым и надежным. Здесь огромное зубчатое колесо устанавливается непосредственно на барабан, что позволяет приводному колесу двигателя контактировать с зубьями колеса и приводить его в движение.

Такие системы существенно дешевле, чем редукторные, и обладают простотой в ремонте. Большинство поломок редукторов можно устранить с минимальными усилиями.

Износ зубчатых венцов от постоянного контакта с песком, цементом и другими мелкими агрегатами, присутствующими на строительных площадках, существенного важно учитывать. Чтобы предотвратить поломки или замедлить процесс износа, стоит внимательно подходить к выбору материалов, из которых они изготовлены.

Материал венца

Венцы барабанов бетономешалок могут быть изготовлены из двух основных материалов: чугуна и стали. При выборе подходящего типа венца следует учитывать условия эксплуатации вашего будущего бетоносмесителя.

Чугунные изделия подходят для использования, если вы планируете строить сравнительно небольшой дом и у вас нет намерений работать с этим оборудованием ежедневно по нескольку часов. Чугун отличается хорошей прочностью и низкой ценой, однако он может быть довольно шумным и ломким при чрезмерных нагрузках.

Следует помнить о том, что если вы используете чугунное кольцо, нужно постараться, чтобы минимизировать контакт на зубьях с песком, поскольку это может привести к постепенному разрушению сплава.

Стальные венцы хотя и стоят дороже, но значительно прочнее чугунных и полиуретановых. Они тихие в работе и идеально подходят для длительной повседневной эксплуатации. Бетономешалки, оснащенные металлическими венцами, становятся отличным выбором для профессионалов в строительной отрасли.

Разновидности бетономешалок

- Принудительные. Эти устройства имеют неподвижную рабочую емкость, а ингредиенты перемешиваются вращающимися лопастями. Они редко используются в частных строительных работах.

- Гравитационные. В этих устройствах раствор замешивается за счет силы тяжести, когда ингредиенты попадают во вращающийся барабан. Используются для изготовления жестких и вязких смесей.

- Венцовые или редукторные.

- Непрерывные. Эксидующие на постоянной основе. Применяются на больших строительных объектах.

- Периодические. Из-за относительно низкой мощности требуют частых остановок, однако оптимальны для частного строительства.

В зависимости от типа производимого раствора:

- растворомешалки (растворосмесители);

- бетоносмесители.

Растворомешалка

Растворосмеситель — это довольно простое устройство, ориентированное на частное строительство. Эти машины созданы для смешивания компонентов, размеры которых не превышают 20 мм. Наиболее распространены растворосмесители с емкостью от 30 до 1200 литров в зависимости от назначения. Дуального типа, растворосмесители делятся на принудительные и гравитационные.

Внутри растворосмесителей ингредиенты обычно смешиваются с помощью горизонтального вала (шнека), который находится в неподвижной рабочей емкости. Для моделей с объемом более 100 литров в них устанавливаются дозаторы. Наиболее распространенная конфигурация для растворосмесителей объемом от 250 литров включает:

- двигатель (может быть электрическим, дизельным или бензиновым);

- привод;

- вал с лопастями;

- корытообразная (чаша) рабочая емкость для смешивания.

Небольшие растворосмесители, чья емкость меньше 65 литров, выгружают готовую смесь путем наклона рабочего барабана. В то время как в устройствах с большой емкостью загрузка происходит через специализированный люк на основании.

Бетоносмесители

Эти устройства предназначены для приготовления смесей с добавлением компонентов размером до 70 мм. Как и в случае с растворосмесителями, для бетоносмесителей также существуют принудительные и гравитационные разновидности.

В работе гравитационного смесителя используется барабан с лопастями. С его непрерывным вращением суспендируется необходимая смесь без риска застывания. Бетоносмеситель такого типа имеет ключевые особенности: приводной механизм, раму, поперечину, хомут, барабан, вращающий механизм, электрический привод и электронное оборудование. В некоторых моделях опорные элементы могут быть зафиксированы в рабочем резервуаре.

Принудительный бетоносмеситель отличается от своих аналогов тем, что вращение происходит не за счет вращения рабочей массы, а за счет лопастей. Внутри имеются как скребки, так и внешние и внутренние лезвия. Загружать ингредиенты можно вручную или с помощью специализированной техники. Готовая смесь выгружается через люк в нижней части устройства.

Вентури и редукторные бетоносмесители отличаются от других типов наличием редуктора, который преобразует высокую скорость вращения электродвигателя в низкую скорость работы и высокий крутящий момент. Они могут быть как с ободом, так и без него, а также оснащены закрытой или открытой коробкой передач.

По способу установки устройства можно разделить на:

- мобильные (с шасси и без);

- автомобильные;

- стационарные, обычно более производительные промышленные модели.

Достоинства и недостатки

- Ручная растворомешалка обеспечивает полную автономность работы.

- Мотоприводная бетономешалка также обладает высокой степенью автономности, требуя лишь наличия топлива.

- Венцовая конструкция достаточно проста в ремонте и эксплуатации.

- К числу недостатков бетономешалок следует отнести их сезонность. Многие модели, особенно мелкие бетономешалки, не могут использоваться при отрицательных температурах, что требует адаптации с использованием парогенераторов.

- Существуют более дорогие бетономешалки, которые могут функционировать в любых погодных условиях, включая интегрированные парогенераторные установки.

- Стандартные растворомешалки, как правило, предназначены для работы только при положительных температурах (от 2°C), и часто не имеют устройств для подогрева смеси.

- Недостатки ручных растворомешалок заключаются в низкой производительности и высокой трудоемкости перемешивания.

- Среди недостатков мотоприводных бетономешалок можно отметить высокие расходы на топливо, токсичность выхлопных газов и высокий уровень шума от работающего двигателя.

- Электрические бетоносмесители имеют особенности; при отключении питания через определенное время происходит автоматический сброс смеси для предотвращения ее застывания. Также венцовые модели требуют частого снятия и очистки или ремонта, тогда как редукторные могут потребовать полной замены редуктора в случае поломки.

Использование бетоносмесителя

Перед покупкой или арендой бетономешалки стоит учесть следующие факторы:

Вместимость барабана:

- при частном строительстве достаточно использовать растворосмесители с объемом от 100 до 300 л;

- для профессионального строительства потребуются устройства с объемом больше 300 л.

- Мощность. Для частного строительства достаточно мощности 700−800 Вт.

- Напряжение. Обычные модели работают от 220 В.

- Класс. Для индивидуального строительства не требуется профессиональный уровень, что делает такое оборудование более доступным по цене.

- Сезонность. Если нет необходимости в зимнем строительстве, будет достаточно обычного агрегата, работающего при положительных температурах, который дешевле и обеспечивает качественный бетон.

- Прочность рабочей емкости. Выбор плоскостных емкостей, изготовленных на вальцах, желателен; они более прочные и долговечные.

- Датчик перегрузки. Желательно наличие устройства аварийного отключения бетономешалки при избыточной температуре в обмотках двигателя.

- Материал. Наиболее надежными считаются конструкции с чугунным венцом.

- Система загрузки-выгрузки. Наличие такой системы значительно улучшает удобство в процессе подготовки смеси.

Работа с бетономешалкой подразумевает соблюдение стандартной процедуры:

- Первое, что необходимо сделать — осмотреть агрегат на наличие дефектов;

- провести пробный запуск с пустым барабаном или валом;

- остановить агрегат и подготовить к рабочему запуску;

- заполнить рабочую емкость водой, цементом, песком, наполнительными материалами и добавками;

- по завершению смешивания избавиться от раствора путем слива через люк или наклона барабана.

Разновидности по типу действия

Бетоносмесители можно разделить на гравитационные и принудительные. Рассмотрим каждый тип более детально.

Гравитационного

Гравитационные бетоносмесители могут работать в непрерывной или круговой системе. На рынке доступны модели обоих типов. Из-за относительно компактного размера, их можно установить практически в любых условиях. Основным элементом данного типа смесителя является барабан, который может как наклоняться, так и оставаться в статичном состоянии.

Существуют также модели с наклонными барабанами, имеющими широкую, конусообразную горловину. Ключевые характеристики гравитационных смесителей включают:

- легкость в перемещении;

- компактность;

- надежность при правильной установке;

- отсутствие необходимости в специализированных знаниях для управления;

- небольшая энергетическая нагрузка;

- недостаточная универсальность;

- возможность неправильного распределения добавок в обрабатываемой массе.

Принудительного

На строительных площадках наиболее часто используются именно принудительные бетоносмесители. Они позволяют быстро и качественно смешивать ингредиенты. Принудительное смешивание обеспечивает возможность подготовки всех вариантов бетона. Принудительные смесители могут быть применены для:

- приготовления строительных составов со специальными огнеупорными свойствами;

- замешивания клеевых и простых строительных растворов;

- соединения ингредиентов, статистически повышающих характеристики бетона;

- приготовления различных комбинаций материалов, используемых в металлургическом и химическом производстве, а также в отливках;

- для обработки как максимально жидких, так и очень плотных смесей.

Размеры и вес

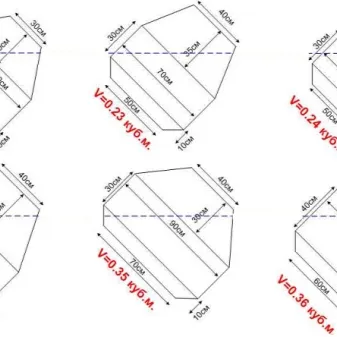

Типичные размеры бетоносмесителей следующие (в сантиметрах):

- длина: от 50 до 120;

- высота: от 40 до 100;

- ширина: 80–140;

- сечение емкости: 40–70;

- сечение загрузочного канала: 24–60;

- диаметр колес: 28–40.

Вес этих агрегатов варьируется от 85 до 170 кг, при этом размеры напрямую зависят от объемности оборудования. Следует помнить, что емкость бетономешалки больше, чем количество готового раствора. Обычно для небольших проектов, таких как строительство беседок, гаражей или сараев, используются модели с объемом не более 100 литров.

Для частного использования самой большой моделью является 500-литровая, поскольку более крупные варианты зачастую нецелесообразны для домашних нужд.

На крупных промышленных предприятиях могут применяться машины объемом до 1000 литров и даже более, однако, если возникают нужды в использовании таких объемов для домашнего использования, лучше заказывать индивидуальное изготовление оборудования.

Как выбрать бетономешалку?

При выборе бетономешалки для дачи или строительной площадки важно учитывать материал, из которого изготовлены рабочие органы, такие как вал:

- металлические конструкции служат долго;

- не создают громких звуков;

- позволяют выполнять длительные циклы работы.

Чугун, в свою очередь, имеет хорошую механическую устойчивость и низкую цену, но он также довольно хрупкий и не предназначен для частого использования. Тем не менее, для частного домостроительства он может стать оправданным выбором. Пластиковые рабочие детали дешевле и тише, но их хрупкость делает их приемлемыми только для небольших работ. Полиамидные шестерни значительно более износостойкие и должны использоваться в условиях постоянной эксплуатации.

При выборе зубчатых смесителей для домашних или промышленных нужд следует учитывать несколько различных критериев:

- мощность агрегата — для длительных смен предпочтительнее брать модели мощностью не менее 0,5 кВт;

- уровень производительности — крупные работы можно осуществлять лишь с бетономешалками, которые производят не менее 30 оборотов в минуту и с минимальной объемностью 200 л;

- толщина стенок барабана — оптимально порядка 2 мм для бытового применения;

- рабочее напряжение — для домашних нужд достаточно 220 вольт.

Российский рынок почти полностью заполнен китайскими моделями, порой продаваемыми под отечественными брендами. Полезно ориентироваться не только на производительность, но и на надежность и долговечность конкретной модели. Важным является также и простота обслуживания бетоносмесителя.

При выборе оборудования всегда рекомендуется изучать отзывы и официальные сертификаты. Также важно фиксировать мнения в комментариях и рецензиях.

Разновидности бетономешалок

Цементный и бетонный растворы производятся разными методами, зачастую с применением как принудительных, так и гравитационных смесителей.

Гравитационные модели основаны на барабанном механизме, оборудованном лопастями, что обеспечивает непрерывное перемешивание раствора из цементного порошка, песка и воды без остановки вращения.

Бетоносмесители принудительного действия находятся в активной эксплуатации не только для приготовления цементного раствора, но и для производства других смесей. Например, они могут использоваться на заводах для создания сухих строительных смесей в процессе промышленного производства. Миксеры принудительного действия также функционируют на основе вращающегося механизма, который соединяет ингредиенты в унифицированную массу.

Устройство бетономешалок

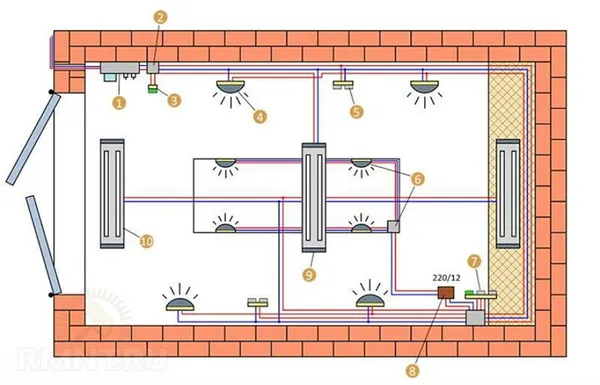

Конструкция гравитационных смесителей основывается на следующих важных компонентах:

Это схема смесителя принудительного действия, используемого для бетона.

- траверса;

- барабанный механизм;

- рама, собранная из нескольких элементов с помощью сварки;

- фиксирующий элемент;

- вращательное устройство;

- ходовое оборудование;

- электрическое оборудование.

Барабанный механизм установлен на крестовине и вращается на подшипниках. Натяжное устройство представляет собой пластину, расположенную под двигателем, поддерживающую работу барабанного механизма. Вал, вращающийся в подшипниках, закрепляет зубчатое колесо и шкив клинового ремня.

Барабанный механизм, выполняющий функцию миксера, удерживает небольшой обод, состоящий из определенного количества зубчатых частей. Для улучшения транспортировки стержень трубчатой конструкции оснащен устройством, которое упрощает сборку и разборку.

В некоторых моделях предусмотрены дополнительные опоры для обеспечения стабилизации бетонного стержня. Поворотное устройство дает возможность свободно изменять положение смесителя. С помощью маховика можно выбрать нужное положение и зафиксировать его.

Использование бетономешалок в зависимости от их устройства

Чтоб использовать бетономешалку, важно следовать установленным шагам. Сначала убедитесь, что оборудование функционирует корректно. Далее выполните пробный запуск на холостом ходу, и если все в порядке, переходите к работе.

Настройте механизм барабана на вращение и загрузку. При запуске бетономешалки первым делом заливается вода, затем добавляется сухой цемент, после чего вносятся просеянные песок и щебень, если необходимо. По завершению процесса смешивания, механизм переводится в нормальный рабочий режим, горловина смесителя опускается, и готовая смесь выливается в подготовленную емкость.

Принудительный смеситель, также известный как двухвальный смеситель, имеет лопасти, которые расположены как снаружи, так и внутри механизма барабана. При попадании отходов под основание, специальная система внутри барабана разворачивается и работает под упором пружины. Благодаря этому ковши функционируют без сбоев, так как их работа поддерживается системой подвески.

У этого устройства также имеется два скребка, соединенных с ротором. Рекомендуется следить за расстоянием между скребками и внутренними сторонами бака для обеспечения стабильного функционирования механизма барабана.

Смесь можно засыпать в бак разными способами. В некоторых случаях это делается вручную, особенно в случае средних моделей. В других случаях загружается смесь специальной техникой — лопатой, поднимающейся и опускающейся при помощи прочных канатов.

Барабанный механизм, соединенный тросами с шкивом, устанавливается на вал и вращается синхронно с ним. В этой конструкции рукоятка стартера играет роль домкрата. Тросы крепятся стальными болтами и пластинами, одна из которых служит замком, а другая — обычным фиксатором.

Подъем ковша регулируется следующими элементами:

- рукоятка;

- упор;

- тормозная лента;

- тяга;

- пружина;

- особый валик, расположенный в подшипниках.

Когда необходимо поднять ковш, активируется рукоятка, которая поворачивается влево. Это ослабляет тормозную ленту, и ковш можно поднять с минимальными усилиями. После того как ковш достигает нужной высоты, дышло перемещается, освобождая фрикционную муфту, что активирует тормозную систему. Чтобы опустить ковш, просто поверните рукоятку для действия фрикционной муфты.

По окончании приготовления раствора, для выгрузки смесь наклоняется с помощью приложения силы. Если устройство чрезмерно большое, оно может быть оборудовано специальным механизмом для выполнения этого процесса автоматически.

В принудительных смесителях, как правило, раствор выгружается через специализированную камеру, расположенную на дне емкости.