Перед тем, как приступить к мягкой полировке, часто необходима более жесткая предварительная обработка различных материалов. В таких случаях для оперативного устранения глубоких царапин, загрязнений и дефектов, могут понадобиться шлифовальные круги.

Войлочные круги для полировки металла

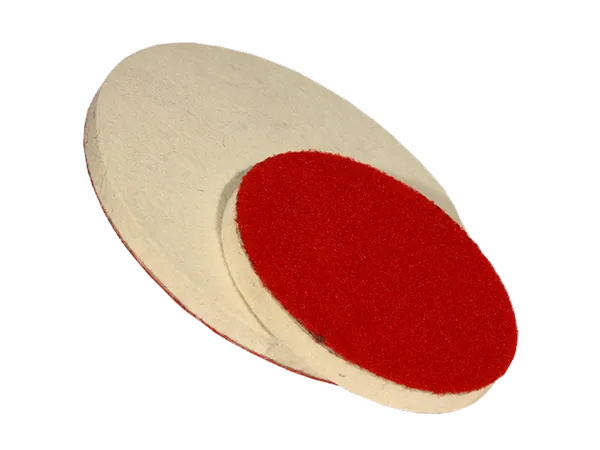

Финишный круг диаметром 125 мм предназначен непосредственно для тонкой полировки изделий и материалов, таких как нержавеющая сталь и латунь. Он находит применение в широком спектре работ из-за своей универсальности. Круг может быть использован в комбинации со всеми типами полировальных паст, что увеличивает его функциональные возможности.

Данный круг подходит как для использования на стационарных машинках, так и на полировальных машинах, оснащённых специальными адаптерами, что делает его доступным для различных условий работы. Изготовлен круг из высококачественного войлока с плотностью 0,4 г/см3.

Различные материалы могут использоваться для полировки, с преобладанием войлока, резины, кожи, пластика, бумаги, а иногда — и дерева. К основным требованиям к таким материалам относятся:

- чистота сырья — для финишной полировки строго недопустимо наличие посторонних примесей в составе полировальных кругов;

- прочность внутренней структуры волокон — это способствует более достойному удерживанию полировочных паст на обрабатываемой поверхности;

- эластичность — важно для избежания повреждений рабочей поверхности;

- легкость — внимательное отношение к этому критерию упрощает процесс полировки;

- электропроводимость — это необходимо для предотвращения возникновения статического электричества.

При выборе полировального круга решающими факторами являются:

- необходимая степень чистоты поверхности, требуемая для достижения желаемого результата;

- качество материала, который будет подвергаться обработке — этот аспект также важно учитывать, чтобы избежать порчи обрабатываемой поверхности.

Для полировки металла наилучшим образом подходят круги, обеспечивающие высокое качество обработки:

Классификация войлочных кругов

Войлочные круги являются самым популярным материалом, используемым для полировки, и изготавливаются из высококачественной обработанной шерсти. В зависимости от типа шерсти и степени чистоты различаются следующие виды:

- тонкошерстные / тонкошерстные особого качества из шерсти Австралийского мериноса — эти круги идеально подходят для деликатной полировки;

- полугрубошерстные — они несут на себе достаточно агрессивные свойства;

- грубошерстные — такие круги предназначены для первичной и более грубой обработки.

| Фетровые / особого качества / тонкошерстные | полугрубошерстные; | грубошерстные |

|

|

|

Мягкий войлок, полученный из очищенного сырья, хорошо подходит для полировки таких материалов, как стекло, мрамор и цветные металлы, включая алюминий и бронзу.

Предварительная полировка твердых поверхностей, включая камень и металл, может проводиться с использованием полировальных кругов из полутвердой шерсти, которые способны обеспечить необходимые результаты.

Для начальной полировки или менее сложных задач можно применять более экономичный грубый шерстяной войлок и диски, созданные из него.

| Как правило, самые важные и требовательные детали машин и механизмов полируются исключительно с использованием тонкошерстного войлока или инновационных полировальных кругов, созданных из него. |

Принципы работы с войлочными дисками охватывают множество важных аспектов. Наиболее «комфортный» способ работы с такими кругами подразумевает использование низких периферийных скоростей, колеблющихся от пяти до десяти оборотов в секунду. При более высоких скоростях рабочая поверхность воспринимается диском как более твердая, что, в свою очередь, может привести к быстрому истиранию материала. При этом возможно отклеивание войлока от круга, что значительно сокращает срок его службы. Также не рекомендуется использовать один и тот же полировальный круг для обработки радикально различных поверхностей, чтобы избежать загрязнения и преждевременного износа.

Где применяют полировальные диски

Области применения полировальных кругов чрезвычайно разнообразны и охватывают как тяжёлое производство, так и тонкую ювелирную работу. В этих сферах применения может потребоваться мягкая полировка:

- финишная обработка мелких изделий, включая посуду, инструменты и украшения;

- отделка кромок деталей и зубчатых колёс;

- машиностроение, включая авиастроение;

- производство двигателей, оборудования, мебели и деталей;

- ремонтные и строительные работы;

- художественная обработка покрытий и материалов;

- завершение покраски автомобилей;

- очистка стеклянных поверхностей, таких как автомобильные окна и офисные стекла;

- выравнивание окрашенных или лакированных покрытий;

- устранение потёртостей, царапин и прочих дефектов с поверхности;

- защитная и восстановительная полировка;

- достижение блеска готового изделия.

Состав

Состав полировального круга заключается в особом основании лотка, которое изготавливается из круглого толстого куска ткани (чаще всего), бумаги или стекловолокна. К этому основанию крепится полировальная насадка, которая может использовать как специальный материал, так и клеевую конструкцию (липучку). Поверхность самого круга может варьироваться в зависимости от целей работы; она может состоять из ворса (войлок), поролона, абразивных кристаллов, вулканизированной резины и многих других материалов.

Шерстяные полировальные круги

Войлок проявляет свою эффективность при полировке с использованием абразивов. Он отличается скоростью удаления царапин и эффективно устраняет следы окисления на краске. Шерсть в таких кругах может справляться с удалением следов шлифовки до зерна 1200. Такие круги используются только на вращающихся полировальных машинах.

Общее время контакта шерстяных кругах с поверхностью меньше, чем у поролоновых, что минимизирует нагрев краски. Более того, шерстяные диски способны рассеивать тепло благодаря своей волокнистой структуре.

К основным недостаткам таких дисков можно отнести то, что они могут оставлять следы полировки в виде кругов («голограмм») и помутнений, а также требуют большего объема абразивной пасты. Но не все шерстяные диски подходят для жесткой полировки, поэтому стоит учитывать этот аспект при выборе.

Типы шерстяных кругов

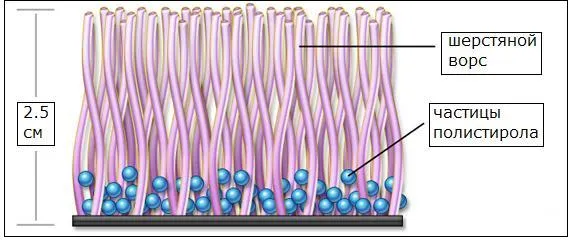

Существуют разнообразные типы шерстяных полировальных дисков, изготовленные как из натуральной, так и синтетической шерсти, с различной структурой ворса (например, прямой или крученый) и различной толщиной. При использовании этих кругов особенно важно помнить, что состав абразивной пасты не является определяющим фактором для достижения нужного результата. Главным абразивом в данном случае является пух. Производители могут варьировать агрессивность своих шерстяных дисков, увеличивая или уменьшая длину ворса и изменяя его переплетение. Например, если длина ворса сокращается с 4 см до 2,5 см, это может привести к более агрессивному воздействию на поверхность, поскольку ворсинки располагаются перпендикулярно к поверхности круга, создавая эффект соскабливания.

Одним из факторов, влияющих на производительность шерстяных кругов, является плотность ворса на квадратный дюйм, которая может достигать 60,000 ворсинок.

Натуральная шерсть

Этот материал считается наиболее эффективным и агрессивным, при этом он не перегревает обрабатываемую поверхность. Ворс прочный, легко сжимаемый и восстанавливается до своей исходной формы. Диски с натуральным ворсом обладают высокими агрессивными свойствами при работе с абразивной пастой.

Смесь натуральной и синтетической шерсти

Синтетическая шерсть может иметь различные показатели жесткости в зависимости от своего состава. Как правило, такие круги менее агрессивны. Диски из смешанной шерсти и акрила (50/50%) хорошо полируются, но могут оставлять заметные «голограммы» на обрабатываемой поверхности.

100% овчина

Круги из овечьей шерсти считаются одними из самых мягких среди шерстяных дисков и способны производить покрытие, сравнимое с поролоновыми кругами. Овчина обладает натуральными маслами (ланолин) и сохраняет свои мягкие свойства на протяжении длительного времени.

Комбинация шерсти и полистирола

Данная комбинация может сочетать в себе защитные свойства поролоновых кругов с высокими полировочными характеристиками натуральной шерсти. Шерсть в таких дисках сочетается с крошечными частицами полистирола в основании подложки. Такие диски обладают более высокой твердостью и плотностью по сравнению с традиционными дисками из шерсти, что делает их более износостойкими и дает возможность выполнять весь процесс полировки без использования поролонового круга.

Преимущества и недостатки кругов из шерсти

Преимущества:

- Круги из шерсти обеспечивают легкость управления во время процесса полировки.

- Они эффективно устраняют окислы и загрязнения перед финальной полировкой.

- Таким дискам свойственно быстрое удаление царапин, что значительно ускоряет работу.

- Шерстяные круги генерируют меньше тепла, чем поролоновые (например, для паст 3M скорость вращения не должна превышать 1500 оборотов в минуту).

- Для шерстяных кругов не требуется увлажнение для оптимального скольжения, однако добавление воды может помочь пасте не прилипать к ворсу. Увлажнённый круг легче адаптируется к формам кузова.

- Сравнительно с поролоновыми кругами, у шерстяных больше рабочей поверхности, что повышает эффективность.

Недостатки:

- Шерстяные круги могут слишком интенсивно снимать слой лака, что создает риск повреждения краски на краях молдингов и других прилегающих деталях. Это следствие их агрессивности, а не абсолютный недочет — работая с шерстью, стоит проявлять осторожность.

- Их использование требует большего объема полировальной пасты.

- После работы с шерстяными кругами могут оставаться круговые следы и «туманность», что делает некоторые из них непригодными для финишной стадии полировки.

Какие насадки подходят для полировки авто?

При полировке автомобиля с использованием дрели чаще всего применяются следующие типы насадок:

- Войлочные насадки, представляющие собой мягкие круги из войлока цилиндрической или плоской формы. Они могут служить как для очищения поверхности перед полировкой, так и для окончательной полировки.

- Насадка в виде колпака из овчины, которая идеально подходит для завершающего этапа полировки, обеспечивая блестящий результат.

- Круги-насадки, изготовленные из тканевого шнура или обтянутые кожей. Их можно использовать для очистки изделий перед полировкой; они подходят как для плоских, так и рельефных поверхностей. Кожаные круги более мягкие и годятся для деликатной работы с лакокрасочным покрытием, тогда как насадки из тканевого шнура можно использовать для металлов.

- Насадки из поролона, которые отличаются по размеру ячеек. Чем мельче ячейки поролонового круга, тем мягче будет эффект от полировки.

Дополнительно, насадки для полировки дрелью классифицируются на две категории в зависимости от формы:

Для полировки кузова автомобиля с использованием дрели, адаптер — это устройство, к которому крепится полировальная насадка или круг.

Перед тем как начать процесс полировки, необходимо аккуратно нанести тонкий слой полироли на поверхность. В процессе работы насадка равномерно распределяет средство по поверхности, придавая ей блеск.

Основные виды

Абразивные

Абразивные диски идеально подходят для грубой отделки нержавеющей стали и различных металлов, камня, бетона, дерева и пластика. Как правило, они используются перед выполнением окончательной полировки.

Состав микрокристаллов в шлифовальных дисках может включать:

- гранат — эластичный и гибкий материал, подходит для обработки деревянных поверхностей, удаляет щепки и стружку;

- карбид кремния — твердый абразив, используемый для грубой полировки деревянных, каменных и металлических поверхностей; отличается устойчивостью к перепадам температур и влаге;

- керамика — это покрытие, способное справиться с любыми царапинами; оно отличается высокой термостойкостью и долговечностью;

- оксид алюминия — обеспечивает мягкую полировку, без создания царапин, разводов и пятен.

Самозацепляемые

Эти диски подходят как для ручной шлифовки, так и для использования на шлифовальных машинах. Они прекрасно подходят для полировки мебели, металлических конструкций и автомобилей. Крепление осуществляется с помощью липучки.

Полировальный круг для автомобилей с абразивом

Также читайте: Сварочный флюс: особенности, виды, советы

Вулканитовые

Вулканитовые диски, изготовленные из вулканизированной резины с добавками и микрокристаллами, используются для шлифовки металлических поверхностей благодаря своей высокой теплоемкости.

Фетровые

Эти полировальные диски, выполненные из тонкой ткани, не имеют царапин, трещин и разрывов, электрика, и могут использоваться на любом типе поверхности. Перед полировкой ткань обязательно смачивают специальным полирующим средством.

Поролоновые

Диски изготавливаются из пенополиуретана и предлагаются в различных цветах и составах:

- черные — с пористой структурой;

- голубые — средней мягкости;

- оранжевые — средней жесткости;

- белые — из жесткого поролона.

Лотки из пенопласта производятся различных форм:

- рельефные — хорошо охлаждают поверхность при полировке шлифмашинкой;

- ровные — удаляют коцки и царапины с лакированной или покрашенной поверхности.

Вулканит подходит для полировки автомобилей.

Войлочные

Круги, изготовленные из спрессованной и прессованной шерсти, предназначены для полировки с помощью машины или шлифовальной машинки. Они эффективно устраняют дефекты как на металлических, так и на каменных поверхностях. Хранить такие диски нужно в чистом и сухом месте; для очистки от грязи на войлочном круге использование пемзы будет весьма полезным.

Обеспечение безопасной работы

Работа с шлифовальной машиной считается одним из самых опасных процессов среди электроинструментов, применяемых на строительных площадках. Следуйте определённым правилам безопасности:

- Обязательно используйте защитную экипировку — маску или очки, а также перчатки.

- Ни в коем случае не снимайте защитный кожух во время работы.

- Не применяйте диски большего диаметра, чем указано в документации на электроинструмент.

- Не используйте диски для шлифовки при разрезании деталей.

- Перед запуском электродвигателя проверьте надежность закрепления прижимного кольца.

- Не производите разрез заготовки ближе к центру, если у неё две опорные точки по краям, поскольку это может привести к заклиниванию диска и его разрыву.

- Перед началом работы проверьте целостность оснащения.

- Не пережимайте зажимное кольцо.

- Избегайте использования болгарки рядом с воспламеняемыми материалами или жидкостями.

- После включения инструмента дайте ему несколько секунд для разгона до максимальных оборотов.

- Не давите на оснастку при разрезании.

- В случае заклинивания диска немедленно отключите инструмент.

- Металлические уголки, профиля и трубы большего диаметра разрезаются в два прохода.

При активной работе с угловой шлифовальной машиной рекомендуется использовать охлаждающую жидкость и постоянно опрыскивать ею режущую поверхность. Сам инструмент должен иметь перерывы в работе каждые 5 минут, чтобы избежать его перегрева.

Подбор по типу полировки

Тип полировального круга выбирается в зависимости от операции полировки. Автомобильные полировщики занимаются полировкой кузова, фар, окон и деревянных деталей.

Для фар

При полировке фар обычно используют готовые наборы, например, от американской марки 3M, которые включают автомобильные полировальные круги P500 на бумажной или пластиковой основе диаметром 150 мм. Эти наборы являются универсальными и подходят для обработки дерева и шлифовки композитов, но для фар применяются диски с меньшей зернистостью.

При работе с фарами применяется абразив на вспененной основе. Полуоткрытая зернистость обеспечивает высокую производительность резки и снижает засорение диска. Мягкие края диска лучше подходят для устранения повреждений в углах фар.

Для металла

Каждый полировальный диск для металла должен обладать гибкостью и эластичностью, что обеспечивает плотное прижатие кромки к обрабатываемой поверхности. Используемые продукты для полировки металла могут включать:

- диски из овчины;

- хлопчатобумажные;

- суконные;

- бязевые;

- меховые;

- сизалевые.

Оптимально выбрать насадку можно только при условии знания свойств полируемой поверхности и необходимой степени шероховатости.

Для нержавеющей стали

Обработка нержавеющей стали происходит в несколько этапов. Сначала используются шлифовальные круги с зернистостью P180 и оксидом алюминия. Рекомендуется начинать обработку с наиболее мелкой зернистости. Если в процессе шлифовки поверхность не изменяется при выполнении 4-5 проходов, следует перейти к более крупным зернам.

После первичной обработки необходимо уменьшить шероховатость поверхности. Это достигается путем последовательной замены насадок с оксидом алюминия, имеющими разную зернистость.

При смене насадок на нержавеющей стали каждое последующее движение выполняется, основываясь на предыдущем.

Финальная полировка нержавеющей стали начинается с использования твердого войлочного круга в сочетании с твердой пастой. Остаточные шероховатости, оставленные войлоком, ликвидируются мягким войлочным диском.

Для стекла

Для обработки автомобильного стекла чаще всего используют войлочные круги или полировальные диски с войлочной поверхностью, оснащенные разнообразными абразивами. Фракцию абразивов можно легко определить по цвету. Круги для полировки стеклянных поверхностей делятся на следующие типы:

- зеленый — для грубой обработки;

- голубой — подходит для царапин средней глубины;

- коричневый — позволяет устранить мелкие царапины лобового стекла после обработки голубыми и зелеными дисками;

- белый — удаляет шероховатости и мельчайшие царапины.

Выбор диаметра насадки для полировки стекла зависит от степени повреждения: меньшие круги лучше подходят для локальных повреждений, тогда как более крупные лучше использовать при обработке больших участков.

При прохождении через этапы полировки абразив постепенно меняется от самого крупного к мелкому диску. Стекло может «расплавляться» при грубой шлифовке, что способствует удалению глубоких царапин. В последующем этапы подразумевают использование мелкого абразива для устранения оставшихся дефектов на поверхности.

Как сделать своими руками

Рассмотрим, как изготовить полировальный лоток для фар самостоятельно. Дно лотка изготавливается из линолеума, нижняя сторона которого прочно соединяется с насадкой дрели. В качестве основы используется пенополиуретан, а полировочный слой представлен наждачной бумагой. Вначале на кусок линолеума наклеиваются два слоя полиуретана, после чего осуществляется наклейка наждачной бумаги.

Таким образом, можно выделить множество различных типов полировальных дисков для шлифовальных машин, которые водители применяют для обработки кузова автомобилей, стеклянных поверхностей и деревянных деталей. Полировка также часто требует изменения зернистости изделий, и простой диск можно легко изготовить самостоятельно, используя льняное масло, полиуретан и наждачную бумагу.

Меховые полировальные круги

Полировальные лотки из натурального меха качественно выравнивают поверхность благодаря своей мягкости и эластичности. При вращении диска щетинки становятся острыми, что обеспечивает превосходные результаты обработки. Они идеально подходят для финальной обработки поверхности и придают ей выдающийся блеск.

Диски, изготавливаемые из природного меха, являются очень износостойкими, хорошо пропускают воздух, легко электризуются и эффективно заполняют трещины в ходе полировки. Чем жестче используется мех, тем более сопоставимыми становятся его абразивные характеристики. Диски из синтетического меха имеют схожие свойства, но их срок службы, как правило, короче.

Фетровые полировальные круги

Фетровые полировальные круги применяются для обработки как металлических, так и стеклянных поверхностей. Фетр, являя собой разновидность войлока, имеет высокую плотность при сравнительно малой толщине. Эти круги наилучшим образом подходят для среднего этапа обработки поверхности, что делает их универсальными. Они минимизируют трещины и мелкие царапины. Важно при работе с этими дисками поддерживать их во влажном состоянии, поскольку это способствует увеличению их адгезии к полировальным пастам, что вдвое увеличивает эффективность процесса полировки. Они подходят для работы с густыми полиролями.

Фетровые подушечки находят применение там, где требуется серьезная работа на металлических поверхностях. Они обладают высокой очищающей способностью. Фетр изготавливается из войлочной шерсти и представляет собой толстый материал с плотной текстурой.

Войлочные круги бывают разной степени шероховатости. Круги с плотным ворсом корректируют серьезные загрязнения. Диски со средним ворсом служат для исправления незначительных дефектов. Круги с тонким ворсом применяются для окончательной полировки и придают поверхности желаемый блеск.

Вулканитовые полировальные круги

Вулканитовые диски идеально подходят для полировки лакокрасочных покрытий. Эти круги иногда называют резиновыми, поскольку они изготавливаются из вулканизированной резины, в которую добавлены микрокристаллы. Они предназначены как для промежуточных, так и для финальных операций, что обеспечивает достижение идеальной поверхности.

Восстановительная полировка

Для выполнения восстановительной полировки идеально подходят полировальные круги из гладкого поролона, меха, шерсти или войлока. Диск покрывается слоем абразивной пасты, после чего полируется легкими, аккуратными движениями. Рекомендуемая скорость для первого этапа полировки составляет от 600 до 1500 оборотов в минуту. Рекомендуется не обрабатывать сразу большую поверхность, лучше фокусироваться на локальных зонах. Не следует сильно прижимать машину к обрабатываемой поверхности или фиксировать её на одном месте, так как это может привести к порче основы. Когда вы только начинаете полировать, хорошей практикой будет сначала поработать на менее заметном участке, чтобы оценить качество результата. После обработки стоит смыть остатки и вытереть область микрофиброй, проверяя гладкость и отсутствие трещин. Если результат удовлетворителен, можно переходить к полировке всей поверхности.

Защитная полировка

Для защитной полировки используются неабразивные пасты. Наиболее подходящей полировальной подушкой служит поролоновая. Оптимальная скорость вращения полировальной машины должна составлять от 900 до 2500 оборотов в минуту. Результат применения таких полировальных падов обеспечит защиту от внешних влияний, включая влагу, механические повреждения, солнечные лучи и воздействие вредных химических веществ.

После каждого этапа полировки необходимо тщательно мыть и высушивать диски. В вашей коллекции должны быть разные типы дисков — каждый из них обладает уникальными свойствами и предназначением.

Конечный результат полировки зависит от качества выполненных действий. Ожидаемая продолжительность результата варьируется от нескольких месяцев до полугода, однако это также зависит от условий эксплуатации обрабатываемых объектов.