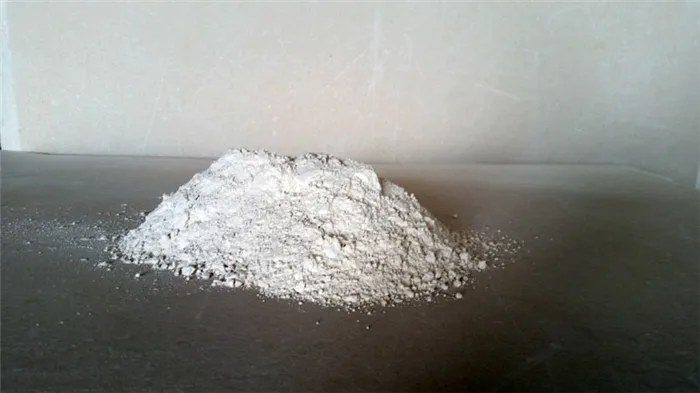

Основной компонент любого вяжущего вещества представляет собой цементный клинкер, который в сочетании с 15-20% минеральных добавок формирует структуру цемента. Эти добавки играют значительную роль в определении прочностных характеристик и других качественных свойств цемента. Сам клинкер — это результат обжига природных сырьевых компонентов, таких как известняк и глина, при высоких температурах, в процессе которого образуются гранулы размером от 1 до 6 см.

Из чего делают цемент: от теории к практике

Оглядевшись вокруг, можно легко заметить, что практически все здания и сооружения, окружающие нас, базируются на использовании цемента. Цементный бетон характеризуется его способностью выдерживать разнообразные нагрузки и негативные воздействия окружающей среды на протяжении многих десятилетий. Что же делает его таким уникальным? Это может быть связано с составом, рецептурой, технологией производства или даже с наличием специального «секретного ингредиента». В данной статье мы подробно рассмотрим, из чего состоит цемент, какие у него свойства и каким образом можно самостоятельно приготовить отличную цементную смесь. Как всегда, на homius.ru мы подготовили для вас лучшие методы сделать свой дом комфортным и уютным.

- 1 Нормативные документы

- 2 Основные характеристики

- 3 Из чего делают цемент: подробный состав

- 3.1 Химический состав цемента

- 5.1 Как приготовить цементный раствор из творога

- 5.2 Цемент по нетрадиционной технологии

- 5.3 Пропорции для цементного раствора, или Как правильно разводить цемент

Нормативные документы

Сертификация каждого строительного материала обязательна. Существует обширный список ГОСТов и СНиПов, на основании которых производятся цементные смеси. Эти стандарты определяют не только качество используемого сырья, но и области их применения, правила транспортировки, испытания и множество других аспектов.

Где можно ознакомиться с данными стандартами?

- ГОСТ 31108-2003 «ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 30515-97 «ЦЕМЕНТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 10178-85 «ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ. ТЕХНИЧЕСКИЕ УСЛОВИЯ».

В этих актуальных документах также предусмотрены дополнительные законы и стандарты, которые помогут вам выбрать необходимые материалы для ваших строительных работ.

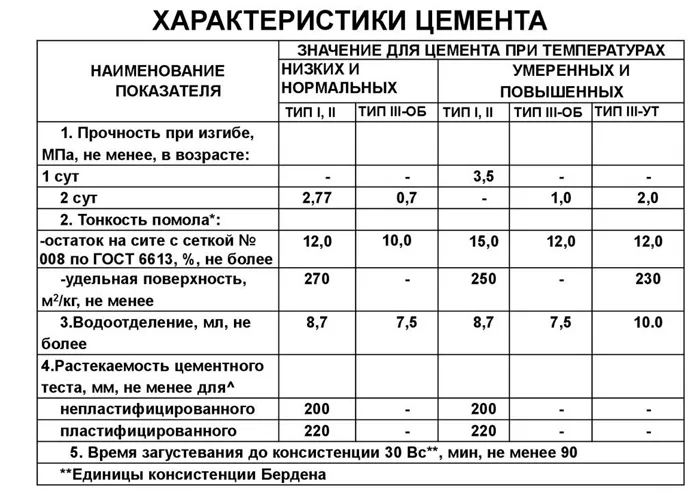

Основные характеристики

Какие свойства цемента необходимо учитывать в первую очередь? Давайте рассмотрим ключевые характеристики:

- прочность цемента, так же как и бетона, является одним из самых важных показателей, который влияет на выбор сырья для строительства. Данный параметр тестируется в зависимости от максимальной нагрузки, которую может выдержать цементная балка;

Интересный факт! Образец, используемый для испытаний, должен находиться в состоянии сушки не менее 28 дней до того, как подвергнется испытаниям.

На прочность цемента обычно указывают его маркировкой. В большинстве случаев применяются такие обозначения как M400 или M500. Существуют также варианты цемента с вяжущими от М300 до М800, что подразумевает наличие различных рейтингов прочности и физико-механических свойств.

- активность при пропаривании – это еще один значимый параметр, который демонстрирует эффективность гудронации вяжущего состава. Этот показатель прямо влияет на прочность вяжущего материала и время тепловлажностной обработки. Существует три группы по пропариванию, где первая группа является наиболее эффективной;

Внимание! Многие технологи экспериментируют, уменьшив количество использованного цемента, если у них есть первая группа в сочетании с высокой активностью. Это позволяет продукту быстрее достигать необходимой прочности. Однако, если результаты теста демонстрируют группу активности 3, необходимо увеличить температуру ТБО, продолжительность или количество используемого вяжущего компонента.

Эти два свойства являются наиболее значимыми для любого строительного проекта, поэтому они проверяются для каждой новой Цементной партии, даже если она изначально успешно прошла контроль качества. На основе полученной информации в состав могут быть внесены изменения.

- сроки схватывания – этот параметр обозначает время, в течение которого начинается схватывание цементного состава. Обычно они составляют от 45 минут до 10 часов. Этот промежуток времени увеличивается при повышении температуры;

- насыпная плотность – в рыхлом состоянии составляет примерно 900–1100 кг/м³, в уплотненном состоянии она колеблется от 1400 до 1700 кг/м³, а истинное значение достигает 3000-3100 кг/м³;

- водопотребность – это необходимое количество воды для гидратации цемента и достижения необходимой пластичности теста. Обычно берется примерно 17% воды от массы цемента, необходимого для этого процесса. Однако, в ряде случаев этот показатель может увеличиваться, особенно если водопотребность самого цемента оказывается выше установленной нормы.

Качество вяжущего материала оценивалось в производственных лабораториях, и на основании этих испытаний выдается сертификат качества, который отражает все характеристики. Тем не менее, получение этого сертификата занимает примерно месяц, так как он выдается на основе образцов, которые достигли 28-дневного возраста. Поэтому каждая новая партия обязательно проходит проверку на качество в независимой лаборатории, прежде чем будет использоваться в строительных работах. Такой контроль зависит от состава самого вяжущего.

Из чего делают цемент — основное сырье

Основным сырьем для производства цемента служат твёрдые полезные ископаемые, которые находятся в непосредственной близости от заводов по выпуску цемента. Обычно используется совместное обжигание карбонатных горных пород и глин, что приводит к образованию клинкера.

К первой категории минеральных образований относятся разновидности известняка, который применяется в больших объемах:

- мел – это мягкая белая горная порода, состоящая преимущественно из карбоната кальция и примесей магния, а также оксидов металлов и зерен кварца;

- мергель – это естественная смесь, содержащая 50-75% кальцитовых производных и 25-50% глинистых образований, которые отлично подходят для процесса изготовления цементного клинкера;

- ракушечник – разновидность известняка, состоящая из раковин морских организмов; его метаморфизированная версия, подвергшаяся высокому давлению и температуре, известна как мрамор;

- доломит – горная порода, которая, помимо кальциевого карбоната (CaCO3), также содержит магниевое соединение (MgCO3).

Глинистыми породами, вносившими силикаты в клинкер, являются глина, глинистый и глинистый сланец. Для удешевления производства и предоставления цементу особых свойств в технологии производства активно используют такие добавки, как глинозем, железо, кремний, а также отходы плавильных заводов.

Что такое цементный клинкер

Цементный клинкер представляет собой продукт, получаемый в результате спекания двух компонентов — 75% известняка и 25% глины — при температурах, достигающих 1450 °C. В результате этого процесса получается материал в виде гранул, размер которых варьируется от 10 до 60 мм.

Химический состав этого обожженного материала у различных производителей может варьироваться, но в среднем он включает следующее процентное распределение:

- СаО (оксид кальция) — 67%;

- SiO2 (оксид кремния) — 22%;

- Al2O3 (оксид алюминия) — 5%;

- Fe2O3 (оксид железа) — 3%.

Таким образом, цементный клинкер из печи — это не единственный компонент в процессе производства портландцемента. Для замедления времени схватывания конечного продукта, в зерна клинкера добавляется до 6% сульфата кальция (CaSO4), который чаще всего поступает из гипса или гипсовых пород.

После этого ингридиенты измельчаются в шаровых мельницах, после чего полученный продукт пневмотранспортом поступает в большие силосные конструкции, предназначенные для хранения. Вся процедура производства цемента строго регулируется государственными стандартами, такими как ГОСТ 30515-2013, который содержит общие технические условия, а также ГОСТ 10178-85 и 31108-2003, которые распространяются на портландцемент, используемый в строительстве. Для специальных типов цемента разрабатываются отдельные стандарты.

Основные характеристики продукта

Ключевой фактор насыпной плотности цемента составляет 900-1100 кг/м³, а для уплотнённого состояния этот показатель колеблется между 1400 и 1700 кг/м³. Фактические данные о удельном весе достигнутых значениях могут достигать 3 т/м³. Для оценки качества связующего порошка применяются несколько технических характеристик:

- Тонкость помола – этот параметр определяет активность цемента: чем меньше частички, тем большую площадь они могут покрыть в одном слое. Контрольные замеры проводятся с помощью сит с ячейкой 80 мкм;

- Водопотребность – количество влаги, необходимой для процесса гидратации цемента и для того, чтобы придать смеси оптимальную пластичность. Избыточное количество воды в растворе может привести к образованию пор и трещин, что значительно снижает прочность;

- Морозостойкость – это важная характеристика, обозначающая способность цементных изделий выдерживать многоразовые процессы заморозки и оттаивания без повреждений. Для достижения необходимого уровня морозостойкости в процессе замешивания раствора применяются специальные добавки;

- Время схватывания – данный параметр варьируется в зависимости от густоты смеси и может находиться в диапазоне от 0,7 до 10 часов. Этот показатель также зависит от количества гипса, добавляемого в клинкер во время размола;

- Прочность – этот характеристический параметр определяется на основе разрушения образцов, изготовляемых из цемента из каждой партии, при этом их возраст устанавливается стандартом — 28 дней.

Паспорта качества заполняются для всех партий, отгружаемых с цементного завода, и в них перечисляются все вышеперечисленные характеристики. Потребители могут самостоятельно проверить поступающие партии продукции, чтобы удостовериться в добросовестности и надежности поставщика.