Тем не менее, официальная дата рождения сплава пришлась на более поздний срок — 25 октября 1949 года. В этот исторический день Кит Миллис получил патент на свое инновационное изобретение — ковкий высокопрочный чугун.

Технология получения высокопрочного чугуна с шаровидным графитом

Высокопрочный ковкий чугун, часто сокращенно обозначаемый как ВЧШГ, представляет собой конструкционный материал, обладающий выдающимися прочностными характеристиками и отличными эксплуатационными параметрами. Значительное внимание в производстве чугуна уделяется форме графитных зерен, поскольку именно она оказывает определяющее влияние на механические свойства готового материала. В случае высокопрочного чугуна ВЧШГ графитовые включения имеют сферическую форму*. Это является одним из факторов, по которым ВЧШГ существенно превосходит по механическим свойствам серый чугун и может успешно соперничать со сталью.

Высокопрочный чугун с шаровидным графитом обладает отличными литейными свойствами, что включает высокую текучесть, низкую предрасположенность к образованию горячих трещин и меньшую усадку по сравнению с другими сплавами. Этот материал также характеризуется относительной простотой процесса плавки и более низкой стоимостью производства.

* Шаровидный графит также может обозначаться как узловатый графит или узловатый чугун.

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на съезде Американского литейного общества (AFS) Дж. У. Болтон выдвинул предложение о необходимости контроля за формой графита в сером чугуне. Спустя несколько недель Кит Дуайт Миллис, работающий в исследовательской лаборатории Международной никелевой компании (INCO), сделал значительное открытие. Когда магний добавлялся в расплавленный чугун в печи, в итоге в полученных отливках формировался не пластинчатый, а практически идеальный сферический графит.

Учитывая вышесказанное, 1943 год можно считать годом, когда высокопрочный ковкий чугун (ВЧШГ) обрел свое начало. Согласно некоторым источникам, считается, что формальной датой рождения ковкого чугуна становится 7 мая 1948 года, когда в Филадельфии прошел съезд американских литейщиков, на котором было сделано официальное уведомление о получении ковкого чугуна.

Тем не менее, ряд исследователей и историков склоняются к версии, что истинный день рождения ковкого чугуна относится к 25 октября 1949 года, когда Кит Д. Миллис оформил патент на свое изобретение, который получил номер 2485760 (на сплав чугуна).

В конце 1940-х годов в Киеве и Москве активно развивались научные исследования и технологии, направленные на изучение процессов производства чугуна с шаровидным графитом. В этот период были созданы научные школы, занимавшиеся как разработками технологий, так и исследованием свойств высокопрочного чугуна.

Стоит также отметить, что российский стандарт на ковкий чугун, обозначаемый как ГОСТ 7293-85, несмотря на название «чугун ковкий для отливок», охватывает как высокопрочный ковкий чугун с шаровидным графитом, так и высокопрочный ковкий чугун с вермикулярным графитом.

Разновидности ковкого чугуна

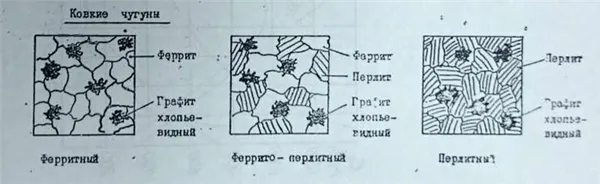

Качество ковкого чугуна с шаровидным графитом сильно зависит от условий, при которых проходит процесс отжига. В результате этого критически важного этапа образуются три основные марки чугуна:

- ферритный;

- перлитный;

- ферритно-перлитный.

Ферритный чугун отличается наличием в своем составе феррита и углеродных хлопьев. Перлитный чугун, в свою очередь, состоит из перлита и хлопьев графита. Ферритно-перлитный чугун сочетает в себе свойства как ферритного, так и перлитного видов, имея в своем составе и феррит, и перлит наряду с углеродными хлопьями.

Виды ковкого чугуна

Перлитный ковкий чугун формируется в процессе быстрого охлаждения заготовки, когда она находится в зоне распада. В таком случае в структуре чугуна в дополнение к ферриту сохраняются перлитные включения. Таким образом, фактически состав чугуна является результатом сочетания температур отжига и наличия легирующих добавок.

Что это такое и как его получают?

Ковкий чугун — это твердый карбонатный материал с графитом, обладающий шарообразной формой. Данная форма графита создает прочную межатомную связь, что позволяет сплаву выдерживать весьма значительные нагрузки. Поэтому высокопрочный чугун находит свое применение в машиностроении, где надежность и прочность материалов имеют критическое значение. Интересной особенностью этого материала является его неоднородная структура по всему объему, что подразумевает, что различные части изделия, полученные из разных участков, могут иметь разные структурные характеристики. Хотя однородность и шарообразность сохраняются, различия в структуре обеспечивают многообразие свойств. На сегодня термическая обработка значительно улучшает качества высокопрочного чугуна, позволяя ему замещать некоторые старые виды отливок, ранее производившиеся из серого чугуна или ковкого чугуна, что становится очевидным в таких конструкциях, как распределительные валы и коленвалы.

Способ получения такого уникального материала заключается в обработке серого чугуна магнием или воском. Введение магния в расплав более распространено и применяется по всему миру для получения так называемого «ковкого железа», часто обозначаемого как ковкий чугун. Обработка же с помощью воска происходит реже, поскольку может приводить к образованию карбидов, что зачастую нежелательно. В истории стоит отметить, что нодулярный графит был впервые получен в сером чугуне в середине двадцатого века. Исследования американских ученых выявили процесс получения чугуна с заданной структурой графита, что произошло после их открытия о важности добавки магния. Эта добавка представляла собой либо сверхтекучую жидкость, либо компонент, содержащий магний.

Коммерческий успех не заставил себя ждать, и уже на сегодняшний день версия с магнием широко используется в производстве. Интересно, что точная методология формирования графитовых узловков все еще остается предметом обсуждения среди ученых. Тем не менее, это не влияет на основной процесс производства. На сегодня высоким спросом пользуется метод гранулирования серого чугуна, что позволяет получать высокопрочный чугун.

Процедура начинается с раскисления расплавленного серого чугуна, а затем, когда основной чугун готов, его структура обрабатывается специальным образом, запускающим процесс грануляции, после чего формируются сложные технические свойства, что приводит к созданию уникального чугунного материала.

Свойства

Ковкий чугун привлекает внимание благодаря своим превосходным свойствам. Среди них следует выделить его высокую прочность, которая в некоторых случаях превосходит прочность стали. Какие еще отличительные черты бывают у ковкого чугуна?

- достаточная пластичность, что прямо отражено в его названиях;

- выдающиеся литейные характеристики;

- отличная обрабатываемость;

- низкая плотность по сравнению со сталью;

- достаточные характеристики для смазки поверхностей;

- усовершенствованные демпфирующие способности.

Высокопрочный чугун содержит не более 4 процентов углерода, однако если содержание углерода держится в пределах трех-четырех процентов, его рассматривают как оптимальный выбор. С увеличением содержания углерода число шариков возрастает, что улучшает литейные характеристики, что, в свою очередь, позитивно сказывается на текучести и подаче. Также данный материал обогащен кремнием, который служит сильным активатором. Следует отметить, что он не только активирует графит и улучшает его уровень распределения, но также заметно повышает общую механическую прочность готового продукта. Кремний также улучшает пластичность литейного материала и, выступая в роли стабилизатора феррита, повышает его твердость. Его влияние также прослеживается в распределении графитовых шариков: чем больше кремния, тем больше образуется конкреций и феррита.

Однако слишком высокое содержание кремния может провоцировать образование твердого графита, что может негативно сказаться на прочности отливок. Кроме того, содержание марганца в «ковком чугуне» не должно превышать 0,5 %. Не менее важно контролировать уровень содержания серы в сплаве — он не должен превышать 0,01 %. Помимо рассмотренных химических элементов, стоит также отметить высокие литейные характеристики материала: разжижение в таких чугунах встречается крайне редко. Высокопрочный чугун также отлично поддается механической обработке, позволяя осуществлять точение, фрезерование и полировку. Компоненты, созданные из данного материала, успешно выдерживают как сжимающие, так и абразивные нагрузки.

Обзор видов

Классификация высокопрочного чугуна базируется на его металлической основе. Он может быть ферритным, перлитным или ферритно-перлитным. Все вышеперечисленные типы изготавливаются на основе серого чугуна с использованием различных добавок. Применяемыми добавками выступают магний и церий. Модифицированный серый чугун становится высокопрочным чугуном. Ферритный чугун включает в себя феррит и нодулярный графит. Перлит, в свою очередь, также может быть представлен в виде сорбитолита или пластинчатого перлита. Смешанный тип, обладая чертами двух предыдущих типов, несет в себе их свойства.

Каждый тип высокопрочного чугуна имеет особую маркировку. К примеру, марка ВЧ 40-5 обозначает ВЧ, как аббревиатуру по именованию материала, 40 — прочность на разрыв, а 5 — относительное удлинение в процентах. Согласно действующим государственным стандартам, установленны требования по механическим свойствам чугуна, что основано на таких характеристиках, как предел прочности, относительное удлинение и предел текучести.

Для повышения механических свойств отливки подвергаются различным видам термической обработки, включая закалку, отпуск, отжиг и нормализацию.

Свойства высокопрочного чугуна

Различные виды ковкого чугуна, несмотря на отличия, имеют много общих свойств, среди которых следует выделить высокие литейные характеристики и прочностные элементы. Ковкий чугун также характеризуется высокой пластичностью, хорошей обрабатываемостью и устойчивостью к циклическим нагрузкам, что сильно обусловлено низким коэффициентом концентрации напряжений.

Ключевые литейные свойства ковкого чугуна с включениями нодулярного графита описываются следующими параметрами:

- высокой жидкотекучестью;

- низкой предрасположенностью к образованию горячих трещин;

- незначительной усадкой.

Применение высокопрочного чугуна

Высокопрочный ковкий чугун с шаровидным графитом может быть отлит в различном объеме — от нескольких сотен граммов до десятков тонн.

Механические свойства ВЧШГ настолько разнообразны, что позволяют его применение в строительной сфере в следующих областях:

- коленвалов как автомобильных, так и корабельных моторов;

- тормозных суппортов, дисковых тормозов, анкерных тормозных пластин и аналогичных компонентов;

- прокатных валков;

- поршневых колец;

- распорок подшипников качения;

- поршней в ударных дрелях и прочих механизмах.

Помимо высокопрочных чугунных сплавов, в современном производстве активно востребованы специальные марки. Исходя из специфики, можно выделить жаропрочные и прочные сплавы типа нирезиста — чугуны, устойчивые к воздействию различных агрессивных факторов внешней среды, а также высокопрочный прокатный чугун и множество других. На сегодняшний день высокопрочные чугунные сплавы широко используются при производстве труб высокого давления.

Маркировка высокопрочного чугуна

Маркировка высокопрочного чугуна, в отличие от маркировки серого чугуна, содержит два числовых индекса, первый из которых обозначает прочность материала на разрыв, а второй — величину относительного удлинения. В качестве примера, марка ВЧ 38-17 указывает на предел прочности при растяжении в 38 кгс/мм² и относительное удлинение на уровне 17%.

Таблица ниже представляет собой сборник значений, к которым должны стремиться механические свойства термообработанного материала:

Как производится «пластичное железо» (ВЧШГ)?

Для достижения литейной структуры без углерода целесообразно выбирать соответствующий химический состав базовых сплавов. Также следует уделить внимание ряду факторов:

- воздействие различных элементов на форму;

- распределение графита;

- структура матрицы.

Скорость охлаждения играет главную роль в взаимодействии указанных факторов.

Присутствие углерода

Рост содержания углерода в чугуне приводит к улучшению литейной способности за счет повышения текучести и подачи. Оптимальный уровень содержания углерода должен учитывать углеродный эквивалент:

CE = %C + 1/3 %Si + 1/3 %P

Если углеродные эквиваленты значительно превышают коэффициент 4,3, это может стать причиной активного роста и развития графитовых сфер. Поскольку графит обладает меньшей плотностью по сравнению с расплавленным железом, эти сфероиды могут всплывать на поверхность отливки, что в свою очередь вызывает серьезную сегрегацию углерода.

Присутствие кремния

Кремний является мощным активатором, способствующим формированию бескарбидной структуры. Он активирует графит, улучшает его распределение и значительно повышает прочность, тем самым увеличивая пластичность в процессе литья на 4%.

Разнообразие изделий из ковкого чугуна. Каждая из этих деталей активно используется в различных конструкциях.

Кремний как стабилизатор ферритов оказывает влияние на твердость, особенно в отожженном состоянии. Кроме того, он влияет на распределение графитовых сфер: чем больше кремния в сплаве, тем больше образуется сфер и феррита.

Тем не менее, нельзя забывать, что высокое содержание кремния может приводить к образованию твердого графита. Это явление указывает на возможное ухудшение характеристик тяжелого чугуна с нодулярным графитом. Другими потенциально нежелательными эффектами высококонтентного кремния могут быть следующие:

- снижение энергии удара;

- увеличение температуры перехода при ударе;

- снижение теплопроводности.

Коммерческий диапазон содержания кремния, как правило, составляет от 1,8 до 2,8%.

Присутствие марганца

При выборе содержания марганца основной задачей является предотвращение образования карбидов в процессе плавления. Так, содержание марганца не должно превышать 0,5%.

Дополнительным преимуществом контроля содержания марганца является уменьшение предрасположенности к поглощению водорода, что в свою очередь минимизирует риск перфорации. Важно отметить, что содержание марганца не должно использоваться в качестве показателя контроля структуры матрицы.

Особое внимание необходимо уделить контролю содержания серы, поскольку в процессе производства высокопрочного ковкого чугуна содержание серы в основном металле не должно превышать 0,015%. В случае превышения этого порога, необходимо увеличить содержание магния или других легирующих компонентов. Высокое содержание серы также приводит к возникновению проблем в контроле качества и увеличивает количество дефектов.

Таким образом, содержание серы в 0,01% считается оптимальным для процесса литья.

Фосфор также неблагоприятно влияет на механические характеристики чугуна, поскольку он снижает пластичность, ударную вязкость и свариваемость. По этим причинам большинство спецификаций допустимо ограничивают максимальное содержание фосфора до 0,03%. Кроме того, эффективная практика — не допускать содержания фосфора выше 0,04%, за исключением особых случаев, когда это критически необходимо.

Разрушительный элемент и нейтрализация

Одной из центральных задач в процессе производства высококачественного ковкого чугуна является создание продукта с тонким распределением хорошо сформированных конкреций в микроструктуре.

Методы литья ковкого чугуна могут влиять на механические свойства, при этом снижение этих свойств зависит от наличия гранул или чешуек графита, что подтверждается стандартами «ISO 945» и «ASTM 247».

Несколько элементов, присутствующих в чугуне в небольших количествах, могут разрушающе воздействовать на его свойства:

Как в отдельных случаях, так и в совокупности, они могут негативно влиять на желаемые механические характеристики, поэтому данные элементы часто обозначаются как разрушительные. Эффекты от разрушительных элементов суммируются друг с другом.

Небольшие количества двух или более разрушительных элементов, присутствующих в процентах, которые по отдельности не оказывают серьезного воздействия, могут вместе привести к формированию гранулированного графита.

Касательно увеличения объемов отливок необходимо отметить, что установление приемлемых значений для этих элементов бесспорно вызывает сложности.

Эффект от использования материалов шихты можно оценить по влиянию на структуры графита в тестовых брусочках или отливках.

Если какие-либо элементы присутствуют изолировано, то негативные (разрушительные) продукты могут наступить при добавлении следующих значений:

- свинец (0,0005%);

- висмут (0,002%);

- сурьма (0,004%);

- титан (0,1%).

Практические способы плавления

Связь между практикой плавления и типами или количеством используемого сферического сплава существенно влияет на процессы литья и получения физических характеристик. Наиболее распространенным методом плавления ковкого чугуна является плавка в тигле, однако некоторые литейные цеха используют также электрические индукционные печи.

Химическая плавка в вагранке

Использование химических купольных печей предполагает строгий контроль за материалами и вводимым коксом, так как образующийся шлак не способен снизить содержание серы в чугуне.

В итоге содержание серы может достигать от 0,06 до 0,12%. Если возникает проблема с понижением содержания серы, становится необходимым увеличить долю сферического сплава. Однако химическая плавка позволяет контролировать содержание легко окисляемых материалов, таких как хром и марганец, что является безусловным плюсом.

С учетом того, что это более окислительный процесс по сравнению с основным купольным процессом, возможны ситуации умеренного поглощения углерода при плавлении в кислой купольной печи, несмотря на желаемый основной химический состав железа. Это также накладывает ограничения на использование вторичного чугуна.

Таким образом, жесткий контроль за составом и высокой температурой расплава является обязательным, но это позволяет производить продукцию без опасности горячего взрыва.

Традиционная плавка в вагранке

Традиционная плавка в печи имеет явные преимущества в контроле серы. Среднее содержание серы в основном расплаве перед созданием узлов составляет 0,025-0,035%. Достигнуть такого уровня серы получается благодаря:

- дорогим эксплуатационным расходам;

- значительным потерям кремния при плавлении;

- менее эффективному контролю как температуры, так и химического состава;

- большому поглощению углерода во время плавления.

Плавление электрическим способом

Электроплавка обеспечивает создание чистого и надежного расплава. Таким образом, данная технология обеспечивает максимальную гибкость при плавлении различных марок железа. При этом электродные печи оказались менее популярными по сравнению с индукционными, что связано с порядком их эксплуатации; периодическая работа и шумовое загрязнение от электродных печей снижают их привлекательность.

Электродуговые печи чаще всего используются в качестве первичных и вторичных плавильных печей. Эти устройства занимают сейчас статус наиболее распространенного оборудования в области плавления высокопрочного ковкого чугуна. Подобные установки могут работать как в однопечном, так и в дуплексном режиме.

Чертеж электрической индукционной печи, в которой плавится металл для литья ВЧШГ.

Печи без сердечников применяются для первичной плавки, в то время как канальные печи используются для дуплексной. Примечательно, что высокочастотное оборудование лучше подходит для металлургического использования, однако затраты на его эксплуатацию достаточно существенны.

При приоритетах производительности и плавильной способности одной печи необходимо выбирать большую частоту. На практике было доказано, что индукционная печь без сердечника выступает в претендентах на лучший вариант для производства чугуна благодаря более эффективно организованной циркуляции, которая обеспечивает лучшее смешение расплава.

Особенности производства ковкого чугуна

Производственный процесс ковкого чугуна влечет за собой множество нюансов, обусловленных как специфическими особенностями литья, так и другими аспектами.

Производственный процесс чугуна

Чугун, служащий основным ингредиентом для производства ковкого чугуна, не обладает выдающимися литейными свойствами. Он имеет низкую текучесть, подвергается значительной усадке при охлаждении и подвержен образованию различных дефектов. Именно поэтому металл необходимо перегревать в процессе производства, одновременно принимая меры по контролю за дефектами литья. Ковкий чугун может формироваться с обязательным учетом изменения размеров и усадки деталей во время затвердевания: максимальная усадка отмечается для тонких деталей, в то время как минимальная — для более толстых. Процесс отжига осуществляется при температурах в диапазоне 1350–1450 градусов Цельсия.

Отжиг (закалка) представляет собой один из ключевых этапов в производстве чугуна. Он реализуется в специализированных камерах, именуемых закалочными. Для этого процесса брикеты укладываются в сосуды, изготовленные из сталей или чугуна различных марок. Один сосуд способен вместить до 300 отливок, при этом общий вес может достигать 1500 кг на кубометр.

Наивысшая прочность ковкого чугуна достигается в сосудах, созданных из белого чугуна с добавлением хрома и минимальным уровнем фосфора. Расход емкостей зависит от веса и может составлять от 4 до 15% от веса готового изделия. Поэтому, увеличение долговечности и надежности сосудов оказывает важное влияние на стоимость конечного продукта — чугуна с шаровидным графитом.

При осуществлении укладки готовых изделий в бункеры следует проявлять особую аккуратность, обеспечивая максимально плотное размещение, после чего их засыпают песком или рудой для защиты от деформации и повышения ударопрочности. Эти материалы также предотвращают чрезмерное окисление изделий.

Современные печи для производства ковкого чугуна по большей части электрические. Это обусловлено тем, что для обеспечения стабильной работы печи требуется строгий контроль температуры, что включает как резкое повышение при нагревании, так и быстрое снижение при графитизации. Умение регулировать воздушную смесь в печи также не будет лишним.

Подобные печи, используемые в производственном процессе, обычно имеют рубашку, что обеспечивает отсутствие контакта продуктов сгорания с емкостями для укладки отливок.

После завершения процесса литья отливки из ковкого чугуна проходят несколько этапов очистки, а затем осуществляется их выпрямление. Первый процесс очистки — это удаление остатков литейного песка с помощью пескоструйного оборудования или специальных зачистных барабанов. Для удаления остатков стояков применяются абразивные материалы.

Дефекты ковкого чугуна

Наиболее распространенные дефекты, встречающиеся при производстве ковкого чугуна:

- усадочные раковины;

- недолив;

- трещины;

- и другие.

Некоторые из дефектов не подлежат устранению даже после проведения последующей термической обработки. Строгое соблюдение всех норм ГОСТа, технических правил и предписаний является обязательным при производстве ковкого чугуна. Только в этом случае можно говорить о получении высококачественного продукта, способного заменить более дорогие материалы, такие как сталь и цветные металлы.

Сфера применения

Ковкий чугун используется в машиностроении для производства станков, отдельных компонентов автомобилей, конструктивных элементов и механизмов для железнодорожного транспорта и т. д.

Ферритное литье — наиболее распространенный вид, который используется чаще всего, так как оно имеет относительно низкую цену по сравнению с другими видами литья. Перлитные отливки применяются для создания деталей, подвергающихся повышенным нагрузкам и эксплуатационным требованиям.

Чугун используется для изготовления тонкостенных отливок, размеры которых варьируются от 3 до 40 мм.

Б – высокопрочный чугун на ферритно-перлитной основе.

По завершении модификации чугуна магнием или воском в ковш добавляют 75% ферросилиция. От модифицированного серого чугуна ковкий чугун отличается несколькими аспектами: он обладает более высоким содержанием углерода и кремния, а также более низким уровнем марганца.

Структура металлического каркаса ковкого чугуна состоит из феррита и перлита или же только из перлита. Этот чугун сочетает в себе лучшие свойства, присущие как стали, так и чугуна; он демонстрирует относительно высокую прочность с достаточной пластичностью и ковкостью. Изделия из высокопрочного чугуна способны противостоять условиям абразивного износа благодаря своей повышенной износостойкости. Высокопрочный чугун сохраняет прочность даже при температурах до 400ºC, в то время как серый чугун выдерживает только до 250ºC.

Высокопрочный чугун характеризуется прочностью на растяжение (σ c) и относительным удлинением (δ); например, марка Vch 45-5 указывает на прочность на растяжение в 45 кгс/мм² и относительное удлинение в 5%.

Стандарт устанавливает 10 марок высокопрочного чугуна: ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-7, ВЧ 50-2, ВЧ 60-2, ВЧ 70-2, ВЧ 80-2, ВЧ 100-2 и ВЧ 120-2.

Высокопрочный чугун активно используется для производства множества деталей, которые раньше изготавливались из стали, а также для высокопрочных базовых и корпусных частей (корпуса и рамы различных машин, крупные плиты, втулки, вкладыши, каретки, ролики, подвески, шестерни, направляющие для подвесных машин и детали, подвергаемые поверхностной закалке).

Податливый чугун.

Структура ковкого чугуна предполагает наличие графита с хлопьевидной текстурой. Этот графит также называется углеродом отжига и, в отличие от серого чугуна, ковкий чугун отличается повышенной прочностью, пластичностью и ковкостью. Он приобрел свое название благодаря высокой пластичности, несмотря на то, что его нельзя ковать в традиционном понимании этого слова.

Процесс производства чугуна с конкретным графитом состоит из двух этапов: сначала производится белый чугун, после чего он подлежит отжигу для цементирования. В процессе отжига кремнезем белого чугуна распадается, образуя хлопья графита, благодаря чему хрупкие и твердокристаллические отливки становятся более вязкими и мягкими. В зависимости от условий отжига и применяемых технологий чугун может иметь ферритную, перлитную или ферритно-перлитную структуру. Процесс отжига ковкого чугуна является длительным и занимает порядка 70-80 часов, однако его можно сократить до 35-40 часов путем модификации чугуна с добавлением алюминия, бора, висмута или титана перед началом графитизации.

Ковкий чугун классифицируется по тем же принципам, что и высокопрочный чугун.

ГОСТ 1215-79 описывает 11 марок ковкого чугуна. Ферритное литье марок КЧ 35-10 и КЧ 37-12 активно применяется для создания компонентов, подверженных высоким динамическим и статическим нагрузкам, таких как коленчатые валы, коробки передач, ступицы и задние мосты. В то время как марки КЧ 30-6 и КЧ 33-8 используются в производстве менее ответственных деталей, таких как гайки, клапаны, глушители, детали тормозов и педали. Перлитные чугуны с шаровидным графитом (марки 50-4, 50-5, 60-3, 65-3, 70-2, 80-1,5) характеризуются высокой прочностью и хорошей плавностью, что делает их популярными для создания карданных валов, зубчатых колес, червячных колес, поршней, втулок, муфт, тормозных колодок и коленчатых валов. Твердость ковкого ферритного чугуна достигает 165 НВ, тогда как перлитного — 320 НВ.