Чтобы не углубляться слишком далеко в детали, сразу приведу ответ на задаваемый вопрос: «Главное отличие чугуна от стали заключается в процентном содержании углерода в сплаве. Если в данном сплаве имеется 2,5% этого элемента, то материал будет считаться чугуном. При этом стоит учесть, что в сталях содержание углерода не должно превышать 2%.

Чем отличается чугун от стали

Обе категории материалов относятся к группе черных металлов, при этом визуально их муже не всегда легко различить, поскольку имеется значительное пересечение в их физических свойствах. Это объясняется тем, что и сталь, и чугун представляют собой сплавы железа с углеродом, однако их ключевое различие заключается в процентном содержании элементов, таких как железо (Fe) и углерод (C).

Сталь, как сплав, состоит из железа и углерода, причем содержание углерода в ней варьируется и не должно превышать 2%. В зависимости от конкретной марки стали, в ее состав могут входить различные легирующие элементы, такие как никель, хром, кремний, марганец и другие вещества. Это разнообразие легирующих компонентов направлено на улучшение физических свойств стали и её эксплуатационных характеристик.

Углерод в стальных сплавах является основным компонентом, отвечающим за твердость и прочность конструкции. Высокая доля углерода будет способствовать улучшению прочности, пластичности и удобству обработки материала.

- С другой стороны, сталь классифицируется по наличию легирующих элементов на:

- низколегированную;

- среднелегированную;

- высоколегированную.

- А также на основе содержания углерода:

- низкоуглеродистую;

- среднеуглеродистую;

- высокоуглеродистую.

Температура плавления всех видов стали находится в диапазоне от 1450 до 1520 °C, а плотность таких сплавов колеблется между 7700 и 7900 кг/м3.

Сталь находит широкое применение: используется в промышленности для создания различных металлоконструкций, деталей машин, трубопроводов и других изделий. В повседневной жизни мы можем встретить стальные столовые приборы, кухонную утварь, арматуру, мебель и множество других изделий.

Характеристики чугуна

Основные компоненты чугуна вновь составляют железо и углерод, однако доля углерода в чугуне составляет около 2% или более. К дополнительным компонентам этого сплава относятся различные легирующие элементы, включая фосфор, марганец, кремний и другие весьма значимые химические вещества.

Существует несколько видов чугуна, которые разделяются в зависимости от структуры и форм кристаллической решетки, в частности, цементита и графита:

- Белый чугун — выделяется за счет наличия цементита, определяющего цвет излома, данный материал, хотя и характеризуется высокой твердостью, обладает также высокой хрупкостью. При отжиге его компонентами могут быть получены ковкие чугуны;

- Серый чугун — благодаря высокому содержанию графита имеет серый цвет и отличается хорошей пластичностью. Он легко поддается обработке, а его состав включает кремний, магний, фосфор, водород;

- Ковкий чугун — при длительном отжиге белого чугуна образуется графит, что придает этому материалу отличительные свойства, такие как высокая plasticity, вязкость, твердость, а также повышенная ударная устойчивость;

- Высокопрочный чугун — образовавшийся в процессе кристаллизации шаровидный графит обеспечивает этому виду чугуна повышенную прочность;

- Предельный чугун — используется в дальнейшей переработке и как самостоятельный материал не применяется.

Температура плавления различных видов чугуна варьируется от 1160 до 1250 °C, причем чем выше содержание углерода, тем ниже температура плавления и выше текучесть сплава при нагреве. Данное соотношение определяет хрупкость материала.

Производство чугуна и стали

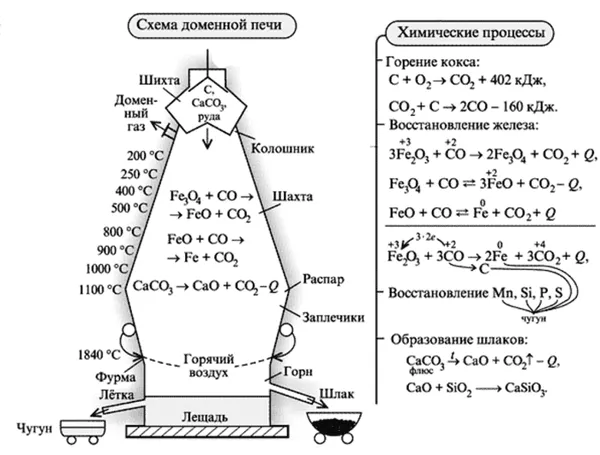

Производство чугуна осуществляется в доменных печах из железной руды (агломерата), кокса, известняка и горячего воздуха. В первую очередь добавляется кокс, после чего происходит его спекание и последующее наслоение кокса. С помощью специальных отверстий в нижней части печи в подачу вносят горячий воздух, обогащенный кислородом.

В процессе сжигания кокса в доменной печи образуется углекислый газ, который проходит через слои сырья и выделяет угарный газ. Таким образом медленно происходит преобразование руды. Затем к процессу добавляется известняк, который в результате реакции образует силикат кальция, отделяющийся в виде шлака. Окись углерода играет роль ключевого восстановителя железа в процессе. Чугун образуется путем восстановления железа в более горячих частях печи и растворения углерода в железе.

Сталь изготавливается из чугуна путем снижения доли углерода, а также элементов, таких как сера, фосфор и марганец. Производственные процессы происходят в кислородных конвертерах, мартеновских печах и электропечах.

Особенности материалов

Сталь и чугун производятся в процессе черной металлургии, основанной на использовании железных руд. И сталь, и чугун имеют один общий характерный признак — их изготавливают методом выплавления, придерживаясь четких пропорций, а также поддерживая конкретный температурный режим на протяжении заданного времени. Поэтому работников черной металлургии зачастую называют сталеварами.

Общим аспектом сплавов является содержание углерода. В сталях оно не превышает 2,14 %, тогда как в чугуне объем углерода составит не менее 2,14%, а в некоторых вариантах может достигать 6 %.

Тем не менее, это не единственное различие, существующее между чугуном и сталью. Каждый из этих сплавов изготавливается по уникальным «рецептам», углерод в каждой из их категорий присутствует в разных формах, также могут иметься различные легирующие элементы.

Влияние элемента

Влияние углерода на свойства сплавов, включающих в себя подобные элементы, не может быть недооценено. Например, ковкий чугун в некоторых случаях может оказаться более твердым, чем стальная конструкция. Однако, в отличие от стали, процесс сварки или ковки чугуна может быть затруднен, а в некоторых случаях полностью невозможен для определенных марок чугунных сплавов. Железо в железоуглеродистом сплаве предопределяет его физические свойства, к числу которых относится и температура плавления, превышающая 1530 °C. Кроме того, именно этот элемент наделяет сплав магнитными свойствами. В чистом виде, металл характеризуется высокой прочностью и ковкостью, однако, из-за своей высокой реактивности с кислородом, возможность применения в машиностроении ограничивается (металл может быть подвержен коррозии, если контактирует с атмосферным кислородом).

Добавление углерода и других примесей значительно продлевает срок службы производимых изделий. Часть углерода связывается с железом в процессе плавления и формирует устойчивое соединение — цементит (Fe3C). Присутствие цементита способствует снижению пластичности и одновременному повышению прочности и твердости готового сплава.

Показатели прочности сталей с содержанием углерода около 1% особенно высоки. Однако с увеличением доли углерода в сплаве, это свойство постепенно снижается, что также влияет на ударную вязкость во время надреза и так называемую хладостойкость (способность материала реагировать на температурные колебания).

Углерод может быть также представлен в свободном химическом состоянии (графит), что вне зависимости от его формы может повысить хрупкость, но также создаст зернистую структуру, способную предотвратить механические повреждения поверхности. Графит может выступать в роли смазки, что привод к снижению коэффициента трения, а также уменьшить воздействие вибраций на конструкцию. Подобным образом, углерод как в чистом виде так и его соединениях способен понизить температуру плавления, даже до 400 °C для некоторых типов железа.

Таким образом, сплавы, состоящие из железа и углерода (стали и чугуны) могут значительно различаться по своим физико-химическим свойствам в зависимости от пропорций и форм химических элементов.

Виды чугуна по содержанию углерода

Чугун можно разделить на три типа в зависимости от процентного содержания углерода в сплаве. Прежде всего, содержание углерода в данном сплаве не должно составлять менее 2,14%. Точно так же, если этот процент меньше заявленного, сплав будет считаться сталью. В большинстве случаев чугун содержит углерод в пределах 2,14 до 3 %. Некоторые марки чугуна могут иметь содержание углерода более 3 %. Максимальная доля углерода, достигающая 6,67%, наблюдается в высокоуглеродистом чуге. Также важно отметить, что сплавы разных составов проходят различные стадии кристаллизации при осуществлении охлаждения, что непосредственно сказывается на физико-химических свойствах конечного изделия. Например, сплав образует перлит — эквивалентную смесь феррита (раствора легирующих элементов и углерода в расплавленном чугуне) и цементита (карбид железа) — и лентебурит (смесь цементита и других компонентов сплава). В металлургической практике принято делить чугуны на три типа в зависимости от их эвтектических свойств.

Доэвтектические

Подобные чугуны имеют содержание углерода от 2,14 до 4,3 % в цементите, перлите и лентебурите. Такого рода сплавы часто используются в качестве конструкционного материала, а также для смежных производств, так как при их охлаждении образуется так называемая усадочная пористость, которую необходимо учитывать для оценки прочности продуктов. Применяются довольно часто в машиностроении.

Эвтектические

Эвтектические чугуны содержат около 4,3% углерода, главным образом в виде лентебурита. При охлаждении в них могут образовываться пустоты, которые часто приводят к перекосам формы готовых изделий. Поскольку это обычно делает изготовление высокоточных изделий из такого материала менее оправданным, его часто используют как конструкционный материал для создания различных товаров.

Заэвтектические

Данные сплавы могут содержать до 6,67% углерода, который предсставлен в цементите и лентебурите, а также свободным графитом. В большинстве случаев их используют для обработки других видов стали и чугуна в рамках вторичной металлургии.

Различия между чугуном и сталью

Чтобы понимать, в чем суть различий между сталью и чугуном, стоит обратить внимание на их ключевые характеристики. Основной характеристикой чугуна является содержание углерода. Минимум углерода в чугуне должен составлять 2,14%, что и является основной отличительной чертой между этими двумя материалами.

Весьма важно уточнять процентное содержание примесей с помощью химического анализа. Температура плавления как чугуна, так и стали находится довольно низко и варьируется между 1150 и 1250 градусами по Цельсию. В то время как температура плавления для стали составляет порядка 1500 градусов.

Для того чтобы отличить материал, можно использовать следующий набор методов:

- Физическая проверка — изделие можно опустить в воду и подсчитать объем вытесненной воды. Плотность чугуна меньше: она составляет около 7,2 г/см3, тогда как у стали плотность колеблется в диапазоне от 7,7 до 7,9 г/см3.

- Такой же метод появляется и с понижением магнитного поля — к стали магнит будет притягиваться активнее.

- Используя шлифовальную машинку или напильник, можно потереть обрабатываемую стружку — после этого стружка собирается в бумагу. При этом сталь не оставит никаких следов, в то время как у чугуна на бумаге могут остаться следы.

Плюсы и минусы материала

Как и любой другой сплав, чугун обладает как положительными, так и отрицательными свойствами. Начнем с положительных аспектов:

Тем не менее, у чугуна имеются и недостатки:

- Долгое нахождение в воде обернется образованием ржавчины на поверхности;

- В целом чугун отличается высокой стоимостью;

- Низкая пластичность серого чугуна;

- Хрупкость материала.

Чугун — это металл с высоким содержанием углерода. Это свойство наделяет его необходимыми характеристиками для промышленных и бытовых нужд.

Характеристики стали

Сталь представляет собой сплав из железной руды и примесей углерода. Классический состав содержит менее 2 % углерода, но среди тяжелых легированных марок стали могут встречаться сплавы с содержанием углерода от 20% до 40%.

По Ст. статистике, Россия занимает пятое место в мире по производству стали. Учтите, что существуют многие виды и марки стали, которые могут различаться по таким характеристикам, как прочность, коррозионная стойкость и термическая стабильность.

- Обязательное присутствие в сплаве в унифицированных пропорциях железной руды и углерода, где первый элемент отвечает за прочность, а второй — за вязкость;

- Сплав всегда будет содержать некоторый процент вкраплений: от 1.2% кремния до 0.5% марганца;

- С целью изменения свойств материала, в сплав добавляются другие металлы в строго определенных пропорциях.

Существует множество классификаций стали, давайте познакомимся с некоторыми популярными из них.

Химический состав

Содержание углерода является базовым классификатором для обозначения того, сколько углерода присутствует в сплаве. Некоторые марки имеют в своем составе не более 0,3% углерода, а максимум рекомендуется не превышать 0,7%.

Сплавный состав — сюда входят примеси различных типов металлов и веществ, которые вводят в сплав с целью получения новых свойств. Низкие сорта могут до 2,5% добавок, при этом максимальные значения могут достигать 10%.

Структурный состав

Булатная сталь — это чистый сплав с минимальным количеством включений. Мартенситная и аустенитная стали имеют примеси в своем составе. Отличия между мартенситом и аустенитом заключаются как в пропорциях, так и в объемах добавок.

Общий состав

Quiet — это полностью чистый материал, не содержащий оксидов железа, и используется исключительно в стратегических конструктивных элементах из-за более высокой стоимости;

Полукерамическое — данный вариант становится твердым без кипения, но с образованием пузырьков газа на поверхности. Кипящий — некачественный продукт с множеством газовых включений, которые могут вызвать дефекты, например, при дальнейшей сварке.

Сталь изготавливается как мартеновским, так и конвертерным методами, применяются так же прямое и электрическое сваривание.

Как отличить чугун от стали

Различить чугун и сталь можно, опираясь на два или три основных признака:

- По характеру излома — этот метод можно использовать, если изделие больше не будет использовано. На изломе чугун выглядит темно-серым цветом, а в случае со сталью можно увидеть светлый оттенок с блестящими гранями. Трещины на изломе чугуна более заметны в силу его хрупкости.

- При сверлении — стальная стружка в процессе сверления будет сворачиваться в стружку, тогда как стружка чугуна сразу крошится и превращается в пыль.

- С использованием шлифовальной машинки — здесь решающим критерием служит количество искр. Если их не много и они имеют красноватый оттенок, это, скорее всего, чугун. Стальные искры будут более желтыми или белыми, и их значительно больше.

Единственная область пересечения между чугуном и сталью — это их состав, содержащий углерод. Однако, кроме этого важного компонента, мы имеем дело с двумя совершенно разными материалами, предназначенными для различных целей в промышленности и народном хозяйстве.

Объёмы производства

В 1892 году Германия произвела 4,9 миллиона тонн чугуна, что на 6,8 миллионов тонн в Англии, а в 1912 году — 17,6 миллиона против 9 миллионов тонн.

Мировое производство чугуна в 2009 году составило 898,261 миллиона тонн, что на 3,2% ниже, чем в 2008 году (927,123 миллиона тонн). В число десяти ведущих стран-производителей чугуна входит:

| 1 | Китай | 543,748 млн т |

| 2 | Япония | 66,943 млн т |

| 3 | Россия | 43,945 млн т |

| 4 | Индия | 29,646 млн т |

| 5 | Южная Корея | 27,278 млн т |

| 6 | Украина | 25,676 млн т |

| 7 | Бразилия | 25,267 млн т |

| 8 | Германия | 20,154 млн т |

| 9 | США | 18,936 млн т |

| 10 | Франция | 8,105 млн т |

В четвертом квартале 2010 года мировое производство чугуна составило 346,15 миллиона тонн. Данный результат оказался на 28,51% выше, чем за аналогичный период 2009 года.

Виды чугуна

Белый чугун

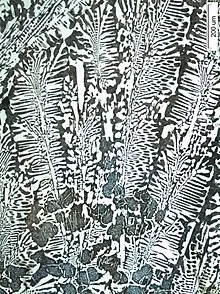

Структура белого чугуна увеличена в 100 раз

В белом чугуне весь углерод находится в связанной форме (Fe3C). В зависимости от содержания углерода белый чугун делится на:

- Доэвтектические: содержат от 2,14 до 4,3 % углерода;

- Эвтектические: содержат около 4,3 % углерода;

- Заэвтектические: содержат от 4,3 до 6,67 % углерода.

Цементит, распадающийся, имеет светлую окраску, что и послужило основанием для термина «белый чугун». Данный тип чугуна в основном применяется для производства чугуна с шаровидным графитом, этот графит формируется при отжиге.

Серый чугун

Серый чугун представляет собой сплав железа, кремния и углерода с постоянными примесями, например, таких как марганец, фосфор и сера. Структура этого чугуна подразумевает, что большая часть или весь углерод имеется в форме пластинчатого графита. Отсутствие графита придает чугуна характерный серый цвет на изломе.

Ковкий чугун

Ковкий чугун образуется благодаря длительному отжигу белого чугуна, что приводит к формированию графитовых хлопьев. Металлическая основа данного чугуна состоит из феррита и, реже, перлита. Ковкий чугун назван так благодаря своим повышенным характеристикам ковкости и прочности. Он отличается увеличенным сопротивлением на растяжение и высоким уровнем ударной прочности. Ковкий чугун используется в производстве деталей сложной формы, таких как коленчатые валы, тормозные колодки и пневматические стенки.

Обозначается ковкий чугун двумя буквами и цифрами, например, Cr 37-12, где буквы IF указывают на ковкость чугуна, первая цифра — десяти мегапаскалей, а вторая — относительное удлинение, выраженное в процентах, что показывает пластичность чугуна.

Высокопрочный чугун

Этот тип чугуна уходит в структуру узловатого графита, который формируется во время кристаллизации. Такой графит способен уменьшать уровень ослабления основной металлической основы, а также не служит концентраторами напряжений.

Передельный чугун

Передельный чугун не применяется как самостоятельный компонент, однако часто используется для дальнейшей переработки и модификации в сталь.

Классификация

С учетом углеродного содержания серый чугун может классифицироваться на допроводящий (2,14-4,3 % углерода), эвтектический (примерно 4,3 %) и сверхпроводящий (4,3-6,67 % углерода). Состав сплава станет определяющим для структуры материалов.

На основе состояния и содержания углерода в чугуне различают белый и серый чугун (по цвету излома и обеспечивающей их структура, где углерод представлен в виде карбида железа или свободного графита), высокопрочный зернистый чугун и ковкий чугун, а также чугун с киноварным графитом. Углерод в белом чугуне представлен в виде цементита, а в сером — в основном появился в виде графита.

В промышленности выделяют следующие виды чугуна:

- Передельный чугун — марки П1, П2;

- Передельный чугун для отливок (литейный) — марки ПЛ1, ПЛ2;

- Передельный фосфористый чугун — марки ПФ1, ПФ2, ПФ3;

- Передельный высококачественный чугун — марки ПВК1, ПВК2, ПВК3;

- Чугун с пластинчатым графитом — СЧ (отметки после букв обозначают временное сопротивление разрыву в кгс/мм).

- Антифрикционный серый — марки АЧС;

- Антифрикционный высокопрочный — марки АЧВ;

- Антифрикционный ковкий — марки АЧК;

- Чугун с шаровидным графитом для отливок — марки ВЧ (цифры после «ВЧ» указывают на временное сопротивление разрыву и относительное удлинение в процентах);

- Чугун с легированием для специальных свойств — марки Ч.