Сварка теплообменников осуществляется с использованием никеля или меди. В связи с этим существуют два основных типа таких конструкций: никель-сварные и медно-сварные. Никелевая сварка предпочтительней для оборудования, предназначенного для работы в более агрессивных средах, где требуется повышенная стойкость к коррозии.

Пластинчатые теплообменники, их виды и особенности

Теплообменник представляет собой промышленные устройства, которые играют важную роль в различных системах. Они чаще всего используются в системах охлаждения и кондиционирования воздуха в жилых помешениях, а также в промышленных установках. Основная функция теплообменника заключается в передаче тепловой энергии от одной рабочей среды к другой.

В большинстве случаев пластинчатые теплообменники передают энергетические потоки от горячего теплоносителя (жидкости) к среде, которая требует нагрева. Конструкция таких теплообменников включает в себя ряд ключевых компонентов:

- статичная или подвижная плита, обеспечивающая поддержку всей конструкции;

- пластины, которые непосредственно участвуют в процессе теплообмена;

- направляющие округлой формы, гарантирующие правильное размещение пластины;

- крепления, объединяющие плиты в единую целостную конструкцию, что предохраняет её от механических повреждений.

Каждый из этих компонентов может различаться по размеру, что, в свою очередь, оказывает влияние на мощность и тепловую эффективность устройства. Применение нескольких пластин в одном теплообменнике может значительно повысить эффективность передачи тепла, хотя это также может повлиять на габариты и вес устройства.

Почему выбирают пластинчатые теплообменники

Пластинчатые теплообменники обладают множеством преимуществ по сравнению с аналогичными устройствами, что делает их выбор наиболее оптимальным:

- минимальные затраты на оборудование при производстве;

- высокая эффективность передачи тепла;

- компактные размеры, которые позволяют экономить пространство;

- способность к самоочистке благодаря турбулентному потоку;

- возможность добавления дополнительных пластин для увеличения теплоотдачи, если конструкция теплообменника позволяет;

- надежная работа в различных условиях, даже в сложных промышленных;

- удобство технического обслуживания, поскольку конструкции легко разбираются для очистки отдельных элементов, в отличие от неразборных моделей;

- простота установки;

- отсутствие риска смешивания жидкостей благодаря специализированной конфигурации уплотнителей;

- высокая устойчивость к коррозии, что увеличивает срок службы;

- минимальные потери давления при условии правильного выбора пластин и их рифления;

- удобная регулировка температуры благодаря небольшому объему теплоносителя.

Особенности конструкции

Пластинчатые теплообменники различаются по конструкционным особенностям и принципу работы в зависимости от используемого количества пластин и прокладок. Прокладки служат для изоляции каналов, предотвращая смешивание сред, и обеспечивают внешнюю герметичность устройства. Эти прокладки прилегают к пластинам теплообменника и помещаются между прижимными плитами, что помогает обеспечить полную герметичность всего агрегата.

Нагрузки во время работы теплообменников в первую очередь воспринимаются прокладками и пластинами. Соединительные элементы и рама выступают в роли корпуса и основания, на котором держится всё оборудование.

Многие производители применяют рифленые пластины, так как подобная конструкция обеспечивает надежное соединение, в результате чего система становится достаточно прочной и жесткой, что минимизирует риск ее поломки во время эксплуатации.

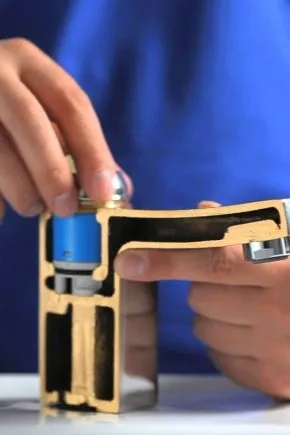

Уплотнения фиксируются на панелях с помощью специальных зажимов. Хотя существует несколько методов крепления уплотнителей, именно зажимной метод считается наиболее надежным.

Уплотнения имеют автоматически центрирующие свойства, что позволяет избежать утечек теплоносителя во время работы устройства, так как применяется специальный корпус, который также предохраняет от протечек.

Устройство пластинчатого теплообменника. Выгодные отличия от кожухотрубных конструкций. Особенности элементов

Эффективность кожухотрубных установок может увеличиваться с ростом длины змеевика. Однако в многих случаях даже крупные агрегаты не способны обеспечить необходимый расход нагреваемого теплоносителя.

С пластинчатыми теплообменниками ситуация иная. Здесь площадь теплообмена варьируется путем добавления или убирания пластин одинаковых размеров. Устройства с меньшими размерами обладают гораздо большей эффективностью и способны обеспечить высокий поток нагретой среды, что особенно критично для задач, связанных с нагревом воды.

Давайте более подробно рассмотрим конструкцию и работу пластинчатых теплообменников.

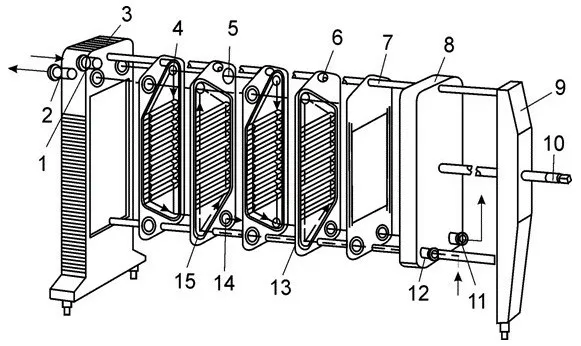

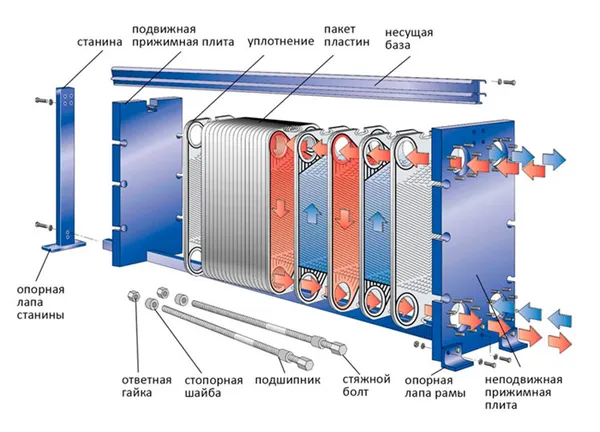

Схема типового пластинчатого теплообменника

На следующем изображении представлена простейшая конструкция теплообменника.

Типичный теплообменник состоит из следующих элементов:

- патрубки — как подающие, так и обратные — для соединения с первичным контуром — обозначены как 1 и 11;

- неподвижная (передняя) и подвижная (задняя) плиты — обозначены как 3 и 8;

- патрубки (входные и выходные) — для соединения со вторичным контуром, обозначены как 2 и 12;

- отверстия для прохода теплоносителя — обозначены как 4 и 14;

- рабочая пластина — обозначена как 6;

- малая уплотнительная прокладка (кольцо) — обозначена как 5;

- направляющие — верхняя и нижняя — обозначены как 7 и 15;

- задняя опора — обозначена как 9;

- шпилька — обозначена как 10;

- большая прокладка, размещенная по контуру пластины — обозначена как 13.

Каждая пластина снабжена рифлением, что увеличивает поверхность теплообмена. Эти элементы расположены под углом 180° друг к другу, что также способствует более эффективному теплообмену.

В зависимости от конструкции отверстия могут быть расположены на обеих сторонах или только с одной стороны устройства. Однако принцип функционирования пластинчатого теплообменника остается неизменным.

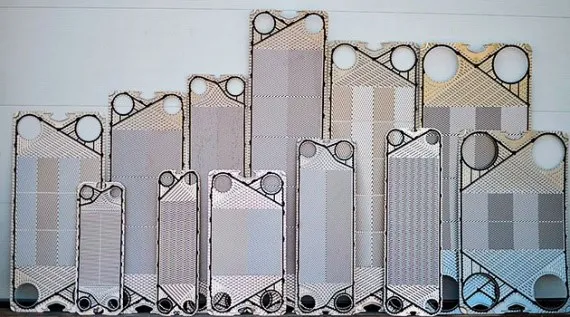

Особенности изготовления теплообменных пластин

Для производства пластин теплообменников применяется нержавеющая сталь, что обеспечивает им высокую устойчивость к воздействию как высоких температур, так и агрессивных сред. Основные элементы теплообменников изготавливаются с использованием технологии сверления, что является единственным способом получения гофрированной пластинки, сохранив при этом ключевые характеристики металла. Важно осознавать, что не каждый тип нержавеющей стали подойдет для производства. Ведущие производители используют специализированные марки стали, например, 08Cr18Ni10T.

Процесс создания рельефной поверхности осуществляется с помощью технологии офсетной обработки, в ходе которой образуются канавки, расположенные симметрично или асимметрично. Это тиснение значительно увеличивает площадь контакта пластин с теплоносителем и обеспечивает равномерное распределение жидкостей.

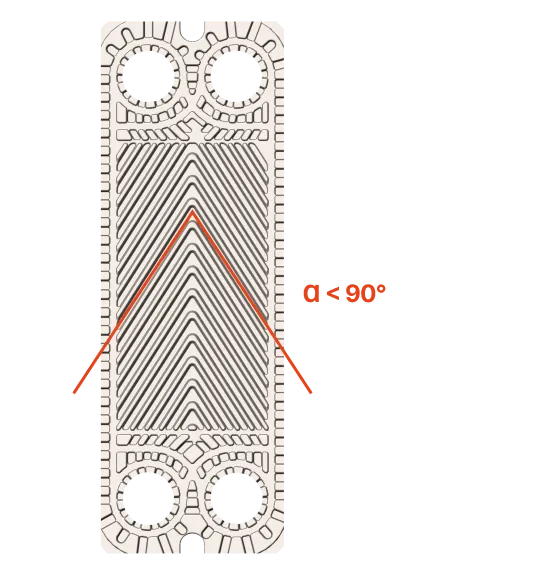

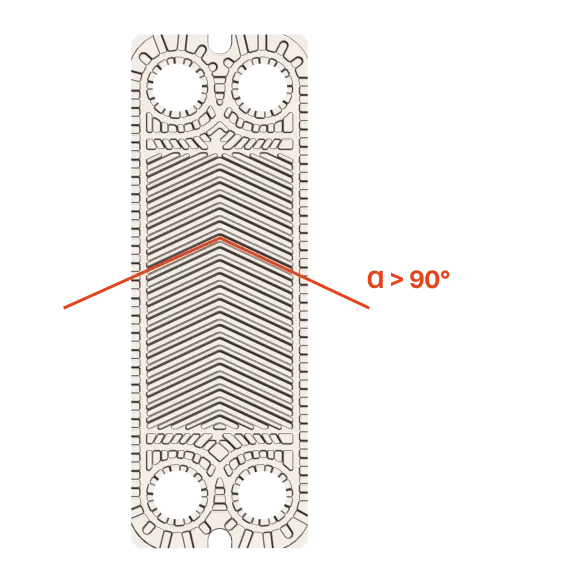

В производстве используются два типа канавок для пластин теплообменников:

- Термически жесткое. В этом случае канавки располагаются под углом в 30°. Пластины с жестким рифлением демонстрируют наивысшую теплопроводность, но не могут выдерживать высокое давление со стороны циркулирующей среды.

- Термически мягкое. Здесь канавки располагаются под углом в 60°. Такие плиты, напротив, способны выдерживать высокое давление, однако отличаются значительно меньшей теплопроводностью.

Комбинирование пластин разных типов позволяет создать теплообменник с оптимальными характеристиками. Однако важно помнить, что для обеспечения эффективной работы устройства должно быть соблюдено условие турбулентного потока. При высокой теплоотдаче необходимо, чтобы жидкость плавно двигалась по каналам.

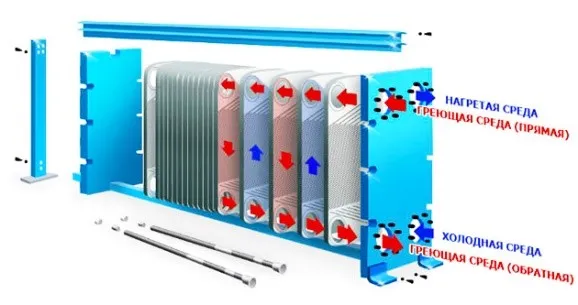

Принцип работы скоростного пластинчатого теплообменника

Принцип работы пластинчатого теплообменника заключается в следующем: пространство между пластинами периодически заполняется как нагреваемой средой, так и теплоносителем. Эта последовательность регулируется специальными уплотнениями, которые открывают доступ для нагреваемой среды в одной секции и теплоносителя в другой.

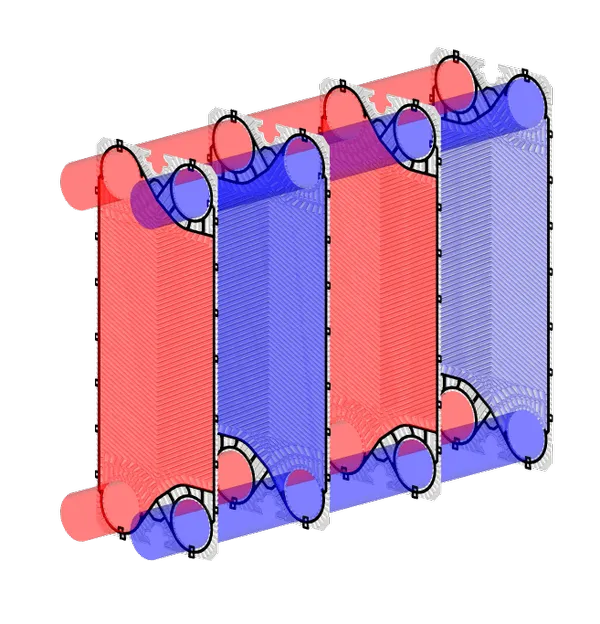

Во время функционирования высокоскоростного пластинчатого теплообменника происходит интенсивный перенос энергии во всех секциях, кроме первой и последней. Жидкости перемещаются между пластинами: теплоноситель движется сверху, в то время как охлаждающая среда — снизу. Визуально понять принцип работы пластинчатого теплообменника можно благодаря следующему рисунку.

Как видно из данного описания, механизм является достаточно простым. Чем больше пластин используется, тем повышается эффективность функционирования устройства. Этот принцип является основным в достижении высокой эффективности пластинчатых теплообменников.

Классификация пластинчатых теплообменников по принципу работы и конструкции

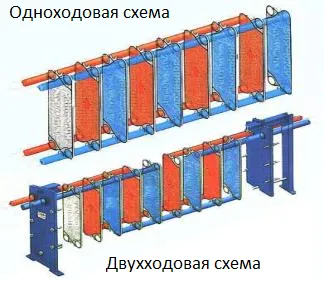

В зависимости от принципа работы пластинчатые теплообменники можно разделить на три основные категории.

- Одноходовые конструкции. В таких системах теплоноситель проходит через всю площадь системы в одном и том же направлении. Основной принцип функционирования основан на противоточном теплообмене.

- Многоходовые агрегаты. Такие устройства эффективны, когда разница температур между жидкостями невысока. Теплоноситель и нагреваемая среда движутся в противоположных направлениях.

- Двухконтурное оборудование. Это самый эффективный тип: такие теплообменники состоят из двух независимых контуров, находящихся по обеим сторонам конструкции. Регулировка мощности секций позволяет быстро достичь необходимых результатов.

На рынке выпускаются как сварные, так и разборные пластинчатые теплообменники.

- Продукты первой группы пользуются наибольшей популярностью. Они находят применение в промышленности и системах горячего водоснабжения. Разборные модели легко обслуживаются и ремонтируются, а также имеют возможность регулировки мощности.

- В паяных теплообменниках пластины жестко соединяются друг с другом и помещаются в неразборный корпус, что исключает использование резиновых прокладок. Такие модели часто используются для нагрева или охлаждения воды в частных домах.

Принцип работы пластинчатого теплообменника

Все вышеуказанные характеристики объясняют, как устроен и функционирует пластинчатый теплообменник. Они специально проектируются и производятся для работающих со средами с температурой от -20°C до +200°C. На рисунке ниже представлена конструкция пластинчатого теплообменника.

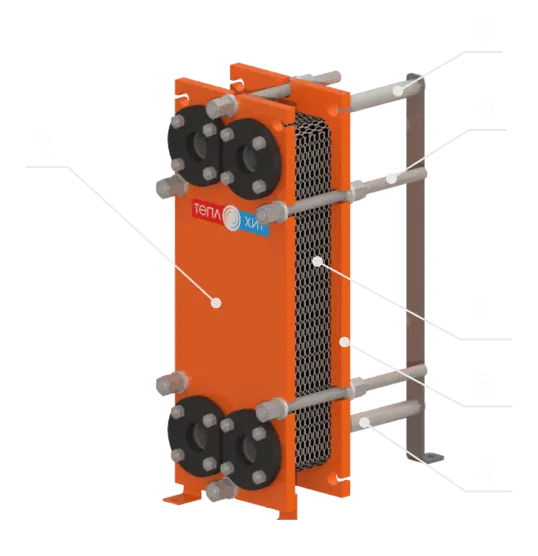

Теплообменник состоит из рамы и пакета пластин с прокладками (1). Рама включает неподвижную плиту — станину (2), опору (7) и два кронштейна — верхний (5) и нижний (4). Пластины укладываются друг на друга с помощью штифтов (6) и прижимной пластины (3). Каждая вторая панель в пакете поворачивается на 180° относительно предыдущей. Другими словами, пластины «ямочками» чередуются: одни поднимаются вверх, другие опускаются вниз. Возможна также иная ориентация плит. Пластины могут быть выполнены различных форм, толщины и материалов в зависимости от размерности теплообменника и условий его эксплуатации.

Основной принцип работы теплообменника пластинчатого

Отверстия в пластинах перекрываются, формируя распределительные коллекторы. Полости между соседними пластинами образуют каналы для теплоносителей и нагреваемых жидкостей. Процесс теплообмена осуществляется между двумя средами, которые движутся в противоположных направлениях относительно потока через каналы (рис. 2).

Проектирование теплообменника осуществляется с учётом конкретных параметров; количество и тип пластин выбирается для достижения достаточной поверхности теплообмена, учитывая заданные параметры. Важно отметить, что конструкция теплообменника гарантирует отсутствие смешивания нагретой и нагреваемой среды.

Следовательно, основным принципом работы пластинчатого теплообменника выступает противоток, при котором жидкие или парообразные среды движутся таким образом, что не происходит их смешивания, и осуществляется сам процесс теплообмена. Конструкция пластин способствует образованию турбулентного потока жидкости.

Как устроена пластина теплообменника?

Существует несколько конструктивных исполнений пластин, которые различаются наличием или отсутствием угловых отверстий. Основные виды таковы: пластины, оснащенные четырьмя угловыми отверстиями. Пластины, у которых отсутствует одно или два отверстия, называются поворотными и применяются для изменения направления потока жидкости (создания дополнительного потока). Пластины без отверстий выступают в роли торцевых и предназначены для других задач в теплообменнике. Пластины именуются исходя из наличия соответствующего отверстия (рис. 3), 0 — отсутствие отверстия, номера от 1 до 4 — указание наличия отверстий.

Пластина теплообменника

Для присоединения труб к теплообменнику могут применяться различные типы соединений в зависимости от предназначения устройства. Это могут быть фланцевые соединения по стандарту ГОСТ 33259, резьбовые соединения по ГОСТ 6357 илиDIN 11851. По просьбе клиента теплообменники могут быть изготовлены с использованием альтернативных специальных соединений.

Пластинчатые теплообменные аппараты: типы, устройство и принцип работы

Пластинчатые теплообменники являют собой рециркуляционные теплообменные устройства, в основе работы которых лежит принцип теплообмена между двумя средами при контакте через пластину, без смешивания этих жидкостей.

Типы, устройство и принцип работы пластинчатых теплообменников

- На входы ТО подаются теплоносители.

- Теплоносители перемещаются по внутреннему контуру теплообменного агрегата, который формируется пакетом пластин.

- В процессе их прохождения, нагретый теплоноситель передаёт часть тепла нагреваемой среде.

- На выходах теплоносители, уже с изменившейся температурой, поступают в систему отопления, водоснабжения или вентиляции.

- Входные и выходные патрубки теплообменных аппаратов могут иметь различное сечение (например, у агрегатов Ридан диаметр может достигать 500 мм) и посредством патрубков подключаются к трубопроводной системе.

Как видно, принцип работы и конструкция пластинчатых теплообменников представлены в следующем видеоролике:

Принцип работы пластинчатого теплообменника проявляется через несколько ключевых этапов.

В зависимости от конструкции, пластинчатые теплообменники могут быть следующих видов:

- разборные;

- паяные;

- сварные;

- полусварные.

Пластинчатые разборные теплообменные аппараты

Пластинчатый теплообменник представляет собой устройство, где основной задачей теплообмена между теплоносителями занимается пакет пластин. Важно отметить, что среды не смешиваются, так как пластины оснащены плотными резиновыми прокладками, формирующими два контура движения.

Название «разборной» происходит от возможности не только привычной сборки, но и разборки пакета пластин для проведения регулярного технического обслуживания (промывки) либо ремонта.

Конструктивная схема складного теплообменника включает в себя:

- Неподвижная прижимная плита — ключевой элемент конструкции;

- Пластины теплообменного аппарата, изготовленные из нержавеющей стали или титана, которые прижимаются друг к другу с использованием уплотнительных прокладок. Количество пластин определяется в зависимости от технико-эксплуатационных характеристик и требований к оборудованию;

- Пакет пластин — основной функциональный элемент, формирующий внутренний контур устройства и обеспечивающий процесс теплообмена;

- Несущая база — направляющая балка, на которую устанавливаются пластины в процессе сборки;

- Подвижная прижимная плита — сжимает весь пакет к неподвижной плите с применением крепежных элементов: стяжных болтов, подшипников, стопорных шайб;

- Опорная станина — вертикальный элемент, на который прикрепляются направляющие балки (как верхняя, так и нижняя несущие балки).

Благодаря высокой скорости перемещения рабочего жидкости внутри разборного теплообменника, накопление отложений и загрязнений на внутренних поверхностях происходит медленнее, чем в кожухотрубных аппаратах.

Неоспоримым преимуществом данного типа является возможность полной разборки устройства, что позволяет не только очищать пластины, но и производить их механическую прочистку.

Кроме того, полная разборка в случае возникновения утечек дает возможность быстро выявить дефектные элементы и заменить их, что восстанавливает теплообменник в рабочее состояние. При условии наличия необходимых запасных частей «на складе», весь процесс может занять от нескольких часов до одного часа.

Достоинства и недостатки

Пластинчатые теплообменники обладают множеством достоинств. Они значительно повышают энергоэффективность, поскольку энергия потоков в системе не растрачивается без нужды.

Их эксплуатация характеризуется низкими капитальными и эксплуатационными затратами. Также они обеспечивают высокий коэффициент теплопередачи.

Система самоочистки в таких устройствах работает благодаря созданию высоких турбулентных потоков. Использование пластин существенно повышает эффективность оборудования.

Кроме того, они легко очищаются, установлены просто и снижают загрязнение поверхностей во время работы.

Конструкция агрегатов предотвращает смешивание жидкостей благодаря особой конфигурации уплотнителей.

К тому же, данные устройства имеют стойкость к образованию ржавчины. Они характеризуются низким перепадом давления благодаря различным рифленым ламинатам, которые вносят свой вклад в эффективный контроль температуры при оптимальном объеме теплоносителя.

Пластинчатые теплообменники гибки и способны адаптироваться к новым технико-технологическим требованиям. Тем не менее, они также обладают недостатками. Одним из наиболее значимых является ограничение по температуре и давлению, а также высокий перепад давления, изменение фазы и возможность возникновения утечек.

Обзор видов

Пластинчатые теплообменники можно классифицировать по различным критериям. В частности, они различаются по типу используемых пластин и каналов. Пластины производятся с разнообразными углами наклона канавок — 30 и 60 градусов.

Эта особенность позволяет выбрать наиболее подходящую конструкцию теплообменника для решения конкретной задачи.

При этом учитываются стоимость, размеры и параметры гидравлического сопротивления, которые необходимы заказчику. Два вида пластин в сочетании образуют три типа каналов.

- TL относится к жесткому каналу, создаваемому пластинами с углами рифления в 30 градусов. Такой тип обладает высоким коэффициентом теплопередачи и лучшими значениями гидравлического сопротивления.

- ТК является мягким каналом, формируемым пластинами, имеющими углы рифления в 60 градусов. Этот тип показывает низкие показатели теплопередачи и малого гидравлического сопротивления.

- ТМ функция промежуточного типа, образованного комбинацией пластин с углами рифления в 30 и 60 градусов. Обладает средними параметрами теплопередачи и сопротивления.

Теплообменники также различаются по типам прокладок, применяемых в их конструкции. Существует три вида: EPDM, NITRILE и VITOR.

Первый тип используется в системах горячего водоснабжения и в условиях работы с паром. Они не подходят для систем, в которых имеются маслянистые и жирные среды.

Второй — предназначается для систем, в которых функционирует маслянистая среда с температурными показателями до 135 градусов. Последний тип уплотнений применим в условиях агрессивных сред.

Прокладки крепятся различными способами: либо с применением клеевого соединения, либо механически.

Первый метод крепления не так широко используется из-за времязатратности и сложности установки.

Второй способ фиксации дает возможность быстрее установить пластину, а также облегчает замену пришедших в негодность прокладок в процессе эксплуатации.

Наконец, пластинчатые теплообменники различаются по способу соединения пластин. Так, существует четыре типа соединений, каждая из которых обладает своими характеристиками и особенностями.

Разборные

Разборные теплообменники находят широкое применение в отопительных сетях жилых зданий и различных других сооружениях. Их конструкция позволяет не только осуществлять сборку, но и разборку пакета пластин во время проведения технического обслуживания или ремонта.

Данные аппараты характеризуются высокой скоростью движения рабочей среды, что приводит к замедленному накоплению отложений и загрязнений внутри устройства по сравнению с кожухотрубными теплообменниками.

Паяные

Основная отличительная черта паяных теплообменников заключается в том, что их пакет пластин соединен с помощью пайки. Эти системы обладают высокой надежностью и долговечностью, они просты в установке и не содержат прокладок.

Существуют возможности регулировки потока теплоносителя, а их КПД достигает 90% с максимальной мощностью 5 мВт и максимально допустимой температурой среды в 220 градусов.

Сварные

Сварные аппараты RTU не имеют уплотнительных колец. Эти модели функционируют с использованием гофрированных пластин, которые соединены сваркой в единый блок. Блок с гофрированными пластинами обеспечивает движение рабочей жидкости внутри системы.

Нагретая среда поступает в систему с внешней стороны. Сами агрегаты предназначены для работы в экстремальных условиях. Их КПД колеблется на уровне 85%, а максимальная температура рабочей среды может достигать 900 градусов.

Полусварные

Модификации полусварных теплообменников имеют комбинированную структуру пакета пластин. Пластины соединяются попарно посредством сварки. Уплотнения располагаются лишь с внешней стороны конструкции.

Лучшие производители

На сегодняшний день на рынке выделяются лучшие производители пластинчатых теплообменников, среди которых стоит отметить несколько брендов.

- Warm – ведущий производитель теплообменников различных типов (разборные, сварные, паяные) для решения различных инженерных задач.

- Funke – немецкий поставщик оборудования для систем коммунального назначения и промышленных коммуникаций.