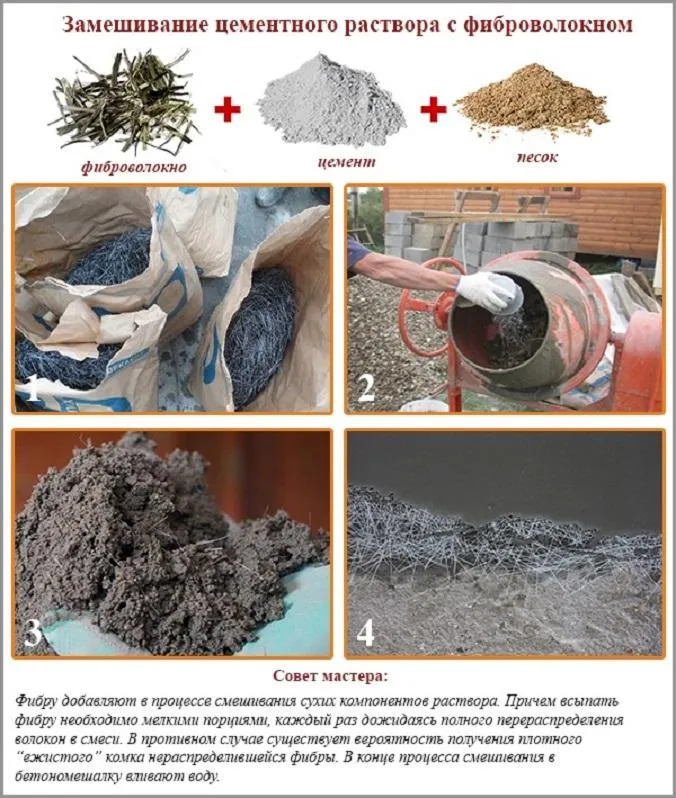

Отметим, что эффективность использования волокон в бетоне напрямую зависит от качества их распределения в бетонном растворе. Поэтому время смешивания смеси следует увеличить на 15 %, чтобы добиться равномерного распределения волокон.

Все фибры для бетона!

Бетон считается одним из самых прочных строительных материалов, что объясняет его повсеместное использование в различных строительных и ремонтных работах.

Тем не менее, у бетона есть и некоторые недостатки, среди которых:

- нижняя прочность на растяжение, особенно при изгибе;

- подверженность усадке во время застывания;

- образование трещин, что негативно сказывается на долговечности;

- низкая ударная вязкость, что может привести к расколу и образованию трещин под воздействием ударных нагрузок;

- пористая структура, которая делает бетон восприимчивым к впитыванию воды, что может вызвать рост грибка и плесени.

Существуют различные методы для улучшения характеристик бетона. Например, специальные добавки, использующиеся в растворе, способны повысить прочность, вязкость и водоотталкивающие свойства материала. Выбор конкретной добавки позволяет достичь требуемых характеристик для конкретных задач.

Также часто применяется армирование бетона с помощью противоусадочных матов или арматурных каркасов, что значительно улучшает его прочностные характеристики, включая растяжение и изгиб.

Однако следует признать, что такой способ армирования является дорогостоящим и требует значительных трудозатрат.

Современной альтернативой традиционному армированию являет собой использование специальных волокон, добавляемых в бетонный раствор. Эти волокна, обладая уникальными свойствами, используются для эффективного микроармирования, что становится все более популярным в строительной практике.

Общие свойства фибры для бетона. Для чего используется фиброволокно

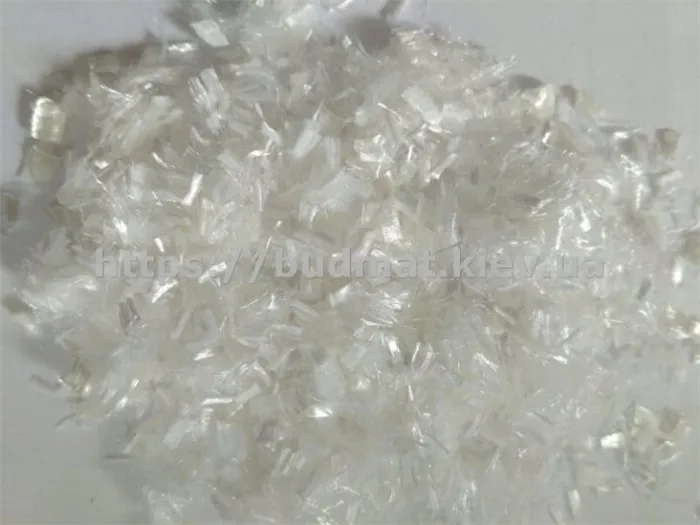

Фиброволокна представляют собой нити, изготовленные из различных материалов, включая сталь, базальт, стекло, полимеры и полипропилен. Длина этих волокон варьируется от 2-3 мм до нескольких сантиметров, а их диаметр, конфигурация, форма и структура поверхности могут существенно отличаться.

Добавление волокон в бетонные смеси служит для повышения прочностных характеристики, подобно улучшению ударной прочности, устранению усадки и предотвращению трещинообразования, а также увеличению долговечности и устойчивости к износу. Кроме того, такой подход делает бетон водостойким, морозостойким (морозостойкость может достигать до 100 циклов) и жаростойким, что имеет особое значение во многих условиях эксплуатации.

Ключевой момент!

Правильный выбор типа и размера волокон определяется назначением бетона и его эксплуатационными характеристиками.

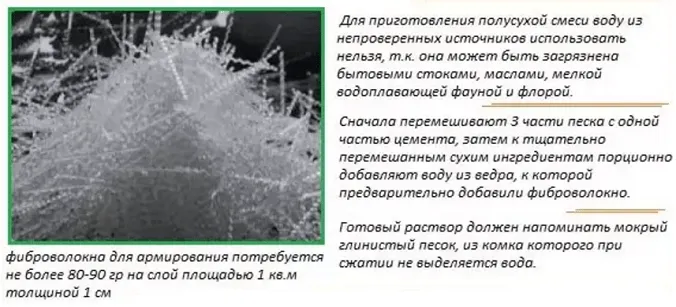

Для гипсовых растворов обычно используются волокна меньшей длины (3-6 мм) с целью обеспечения более гладкой поверхности. Более длинные волокна применяются в тяжелых бетонах, где требуется дополнительная прочность.

Бетоны с добавлением волокон принято называть фибробетонами.

Виды фиброволокна

Слово «фибра» в переводе с английского означает «волокно». Эти материалы выглядят как нити определенной длины и диаметра и могут изготавливаться из различных исходных веществ.

В зависимости от материала волокна для бетона подразделяются на несколько основных типов:

- стальные;

- полимерные;

- базальтовые;

- полипропиленовые;

- стеклянные.

Обратите внимание!

В современном строительстве добавление фибры в бетонный раствор является рекомендуемым даже в случаях, когда применяется традиционное армирование, однако особенно актуально использование фиброволокна для монолитных конструкций, которые подвержены высоким нагрузкам, таких как фундаменты, стяжки и тротуары.

Стальная фибра

Одним из главных преимуществ стальной фибры является ее доступная цена. Она уже много лет используется в странах Европы, в то время как в России начала применять только сравнительно недавно.

Форма и свойства

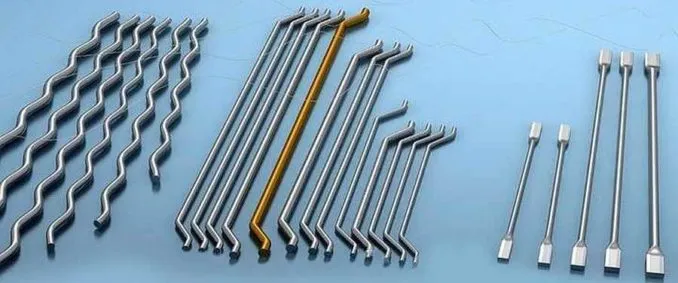

Стальная фибра представляет собой кусок низкоуглеродистой стальной проволоки с диаметром от 0,7 до 1,2 мм и длиной от 25 до 60 мм. Она может иметь различные формы сечения, включая круглое и треугольное, а также различные геометрические формы, такие как дуги или стрелы. Для повышения сцепления с бетоном, стальная волокна обладают шероховатой поверхностью, что улучшает их взаимодействие с цементным раствором.

Дозировка и метод добавления

Дозировка стальных волокон определяется спецификой бетонной смеси и нагрузками, которые будут действовать на конструкцию:

- при низких нагрузках достаточно 15-30 кг фибры на 1 кубометр бетона;

- при средних нагрузках целесообразно добавление до 40 кг материала на 1 кубометр раствора;

- при высоких нагрузках дозировка стальной фибры может достигать 75, а в некоторых случаях и 150 кг на кубический метр раствора.

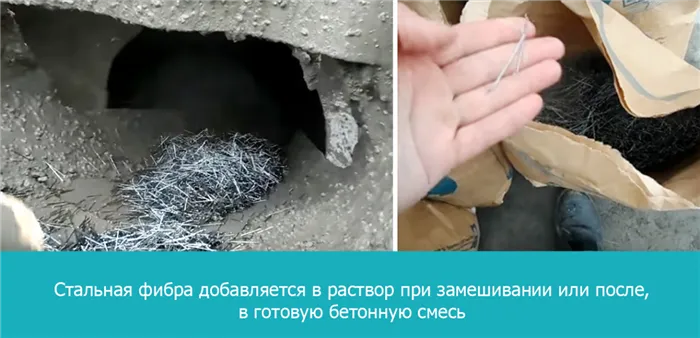

Стальные волокна внедряются в раствор как во время смешивания, так и после, в готовую бетонную смесь. Для этого их добавляют небольшими порциями и тщательно перемешивают.

Запомните!

Добавление волокон в бетон увеличивает время смешивания на 15 %.

Преимущества и недостатки стальной фибры

Стальные волокна формируют в бетоне трехмерный каркас, что предоставляет следующие преимущества:

- прочность на растяжение при изгибе увеличивается в два раза;

- предельная деформация увеличивается до 20 раз;

- повышается устойчивость к ударным нагрузкам;

- улучшается морозостойкость и водонепроницаемость слоя.

Стальные волокна активно применяются в процессе заливки фундаментов и стяжек и могут служить заменой арматуры. Процесс добавления стальных волокон является более простым и удобным по сравнению с традиционным армированием, так как исключает необходимость в укладке арматуры и установке крепежных систем, что экономит время и ресурс.

Тем не менее, существуют и недостатки стальных волокон:

- высокий вес;

- сцепление с бетоном уступает другим видам волокон;

- они подвержены коррозии;

- в случае эрозии бетона стальная фибра может со временем оказаться на поверхности.

Полимерная фибра (ПАН-фибра)

Полимерная фибра представляет собой волокна, изготавливаемые из полимерного материала, длиной 3, 6, 12, 18, 24 мм и более.

Что такое фибра для бетона или раствора

Начнем с определения, что такое волокна. Это добавки, которые используются для изменения свойств бетона. Фибры — это искусственные волокна, которые применяются для армирования бетонных смесей. Их включают в качестве добавок при замешивании, равномерно распределяя по всему объему. Такие добавки снижают вероятность появления трещин и повышают прочность на изгиб — эти качества характерны для большинства волокнистых добавок. Однако точные характеристики зависят от материала, из которого изготовлены волокна.

Бетон с волокнистыми добавками чаще всего называется армированным фибробетоном. Также существуют варианты наименования, которые подчеркивают конкретный тип добавки, например, бетон с базальтовым или стеклянным волокном.

Виды фибры

Этот вид добавок к бетону появился на рынке относительно недавно, но его активная реклама создает впечатление, что фиброволокна необходимы в любой ситуации, что не всегда соответствует действительности. В некоторых случаях волокнистые добавки оказываются совершенно бесполезными, а в других — могут даже усугубить ситуацию.

Например, металлические и полипропиленовые волокна могут снизить общую прочность бетона. Они, хотя и повышают прочность на изгиб, могут негативно влиять на механическую прочность. Металлы и полипропилен могут плохо сцепляться с бетоном, и их способность противостоять механическим воздействиям ограничена. Это необходимо учитывать и контролировать дозировку.

Стальные волокна

Стальные волокна производятся из углеродной, нержавеющей и обычной стали, причем наилучшие характеристики демонстрируют изделия из нержавеющей стали, хотя они также являются наиболее дорогими. Обычно изготавливаются из стального проволоки с толщиной от долей миллиметра до 1,2 мм и длиной от 10 до 120 мм.

Известно, что сталь имеет плохую адгезию к бетону. Чтобы улучшить сцепление, проволоку делают плоской, гофрированной или с загнутыми концами (так называемые якорные волокна). Эти меры направлены на улучшение адгезии.

Добавление стальных волокон значительно повышает общую устойчивость материала к изгибу и механическим нагрузкам. Этот тип волокон используется в строительстве для таких конструкций, как мосты и фундаменты. В некоторых ситуациях металл может полностью заменить арматурный каркас, однако такое решение должно быть заранее тщательно рассчитано, так как снижение механической прочности также должно быть учтено.

Существуют компании, которые предоставляют калькуляторы для расчета нужного количества волокна в зависимости от конкретного случая. Необходимо помнить, что минимальная толщина цементного раствора, армированного с помощью, должна составлять не менее 100 мм. В жилых зонах средний расход составляет 25 кг волокна на кубометр раствора.

Недостатки укладки металлических волокон в бетон заключаются в их большом весе, трудностях равномерного смешивания, подверженности коррозии и низкой адгезии к бетону. Наши специалисты иногда изготавливают стальные волокна самостоятельно, используя отрезки проволоки, отливки, сгибая и корректируя их. Однако конечный результат может варьироваться, и для удобства желательно испробовать их на небольших образцах. Рекомендуется сделать тестовый кубик и проверить состояние бетона через несколько дней, а желательно — через 28 дней. Если тесты показывают удовлетворительные результаты, можно продолжить в больших масштабах. Если речь идет о заливке фундамента, лучше всего использовать бетон надлежащего качества, заказанный на заводе.

Базальтовые волокна

Базальтовые волокна обладают уникальной характеристикой: они практически не растягиваются. Бетон же имеет определенную эластичность и может деформироваться до образования трещин. Таким образом, добавление базальтовых волокон снижает общую эластичность бетона, но одновременно повышает его устойчивость к упругим и ударным деформациям. Края плит и других изделий становятся значительно менее подверженными растрескиванию.

Полипропиленовая фибра для стяжки

Полипропиленовые волокна зачастую используются в напольных покрытиях благодаря своей низкой стоимости, что и обуславливает их популярность. Как именно работают полипропиленовые волокна в бетоне? Они равномерно распределяются по всему объему смеси во время замешивания. В условиях повышенной влаги волокна расширяются, выпрямляются и соединяются между собой, образуя самодостаточную матрицу внутри бетонной конструкции. Распределенные случайным образом в смеси волокна связывают частицы, тем самым увеличивая прочность на изгиб.

Что именно обеспечивает полипропиленовая фибра? Рассмотрим несколько важных аспектов:

- Снижает количество трещин, возникающих при процессе схватывания бетона. Хотя трещины всё равно появляются, но они имеют меньший знак и меньше по количеству. Тем не менее нельзя полагаться исключительно на волокна: чтобы снизить вероятность трещин, необходимо использовать качественные компоненты, строго соблюдать пропорции, определенное количество воды и хорошо перемешивать. Фибра служит лишь как дополнение к основным условиям, а не гарантирует отсутствие трещин.

- Увеличивает прочность на изгиб и плотность бетона. Хотя плотность повышается незначительно, прочность на сжатие может снизиться: это значит, что марочность бетона может снизиться на 15-20%. Во многих случаях на это можно не обращать внимания, так как прочность стяжки часто закладывается с запасом. Однако при чрезмерном добавлении мелкой фибры прочность может оказаться критично низкой, в два раза меньше. Также важно не увеличивать количество цемента, что может привести наоборот к его понижению.

- Снижает уровень истираемости, и поверхность становится менее подверженной пылью.

Следует отметить, что добавление волокнистых добавок не вызывает резких изменений в свойствах бетона. Тем не менее, оно может значительно улучшить базовые показатели. Если вам сказали, что использование полипропиленовых волокон полностью заменяет армирование, то данное утверждение является ошибочным. Армирование необходимо для того, чтобы противодействовать изгибным нагрузкам, которые могут воздействовать на цементный раствор, в то время как полипропиленовое волокно не сохраняет таких свойств. Оно лишь уменьшает размер и число усадочных трещин, и работает только в определенных пределах. При значительном воздействии полипропилен сначала растягивается (так как обладает высокой эластичностью — способно увеличиваться в длине на 200%), а потом рвется. Таким образом, его применение эффективно в борьбе с микротрещинами. Однако это также не столь плохо, поскольку такие микротрещины со временем превращаются в более крупные трещины.

Так ли она нужна в стяжке?

Как упоминалось раньше, основная задача волокнистых добавок в бетоне и цементной искусственной смеси (ЦПС) заключается в снижении числа и величины усадочных трещин. Однако стоит отметить, что если стяжка заливается на прочное основание, соблюдаются необходимые пропорции, а уход за бетоном осуществляется правильно, трещины все равно вероятны, но в незначительном количестве. Правила ухода достаточно простые и заключаются в том, чтобы поддерживать влажность, предотвратить пересыхание и избежать локального перегрева. Эти меры в сочетании с качественными материалами (отсутствие пыли или глины в песке и заполнителях, хороший цемент и чистая вода) обеспечат минимизацию крупных трещин. Использование волокон служит дополнительным механизмом безопасности, особенно если под раствором находится мягкая тепло- или звукоизоляция. В случаях, когда основанием служит минеральная вата, волокна обязательны, в отличие от жестких материалов, таких как пенополистирол.

Для чего нужна фибра?

Принцип работы полипропиленовых волокон (PPF) заключается в создании структуры внутри другой структуры — первая перекрывает вторую, как только строительный материал затвердевает. Такая конструкция значительно увеличивает прочность бетона или цементного раствора на растяжение. В то же время прочность на изгиб показывает противоположную тенденцию — сниженная прочность на сжатие.

Добавление PPF снижает качество бетона в определенной степени: согласно количественным расчетам, количество цемента уменьшается, вместе с ним сокращается массовая доля песка и камня (гравия), поскольку одно вещество вытесняет другое. Несмотря на то, что для большинства культур требуется запас раствора, его количество все же снижается примерно на 20%. При превышении дозировки ППФ волокна, общая прочность раствора также снижается аналогичным образом.

Следует отметить, что бетон, как и цементные покрытия (например, на основе песка), подвержен образованию пыли. Целевой задачей PPF является максимальное снижение вероятности образования такой пыли на поверхности.

Рекомендуется добавить немного песка и цемента, тщательно перемешать, соблюдая при этом соотношение воды: свежезатвердевший раствор должен быть достаточно устойчивым и не трескаться при нанесении слоем толщиной около 2 см.

PPF помогает лишь в том случае, если основание под упрочненным слоем достаточно мягкое. Такие добавки особенно эффективно работают в сочетании с тепловыми изоляторами в зонах, сопредельных с цементным раствором. Например, использование ППС с минеральной ватой рядом с цементным слоем показывает хорошие результаты, тогда как нет необходимости укрывать жесткие крепления, такие как пенополистирол и керамзит, под слоем уплотненного песка.

Использование полипропиленовых волокон не влияет негативно на стяжку, которая выравнивается с помощью специализированных агрегатов, таких как погружные или разглаживающие машины. Плотность замешиваемого состав увеличивается, а воздух выходит из внутренней структуры, даже если материал еще не затвердел. Согласно физическим законам, обработка обеспечивает эффективное выравнивание слоя, что делает его совершенно параллельным земле, после проведенной тщательной встряски.

Расход

Длина полипропиленовых волокон может достигать 4 см, однако большую часть составляют нитки 6, 12 или 18 мм, как показывают наблюдения. Толщина волокна обычно не превышает 0,01 мм. Структура «волокно» формируется, когда композитным материалам придается форма скрутки. Попадая в бетон или жидкий цементный раствор, эти скрученные образования начинают размываться под воздействием воды (тепловые движения молекул воды и частиц растворителя).

Процесс армирования бетона с использованием волокон можно сравнить с армированием бумаги, где синтетические волокна включены в субстрат, используемый для создания банкнот и различных документов. Таким образом, армирующие волокна равномерно распределяются по всей толстеющей структуре, в которую они внедряются.

Расход добавки, которая включает полипропиленовые волокна, составляет 1-1.2 кг на 1 м³ бетона. Волокно добавляют к сухим компонентам. При замесе песка и цемента волокно не добавляется сразу, а вставляется одновременно с щебнем. Пропорции материалов имеют значение, но основное внимание стоит уделить качественному перемешиванию всех ингредиентов перед добавлением воды. В электрических бетономешалках смешивание происходит независимо от количества воды — все компоненты полностью перемешиваются за несколько минут.

Следует учитывать, что на стенках бетономешалки может скапливаться значительное количество волокон, которые затем требуют удаления вручную. Волокна могут оседать на дно на этапе затвердевания раствора. Полиэстер, армированный волокнами, добавляется в готовую смесь на заводе. Время смешивания бетономешалки не должно превышать 7 минут.

Гипсовые растворы также имеют похожие свойства. Если время перемешивания завершено, инавосят перерыв до 7 минут, затем бетономешалку нужно включить еще на то же время. Минимальный расход полипропиленового фиброволокна не должен составлять меньше 0,7 кг/м³ бетона. Когда фибробетон или цементный раствор наносятся по поверхности, она должна предварительно обработаться грунтовкой. При строительстве малых архитектурных объектов, например, гипсовой штукатурки, рекомендованная дозировка волокна может увеличиваться до 2 кг/м³ штукатурки.

Важно отметить, что добавление полипропиленовых волокон может привести к недостаточному затвердению при ручном перемешивании, поскольку волокна могут прилипать к дну и стенкам емкости.

Как выбрать фиброволокно для стяжки?

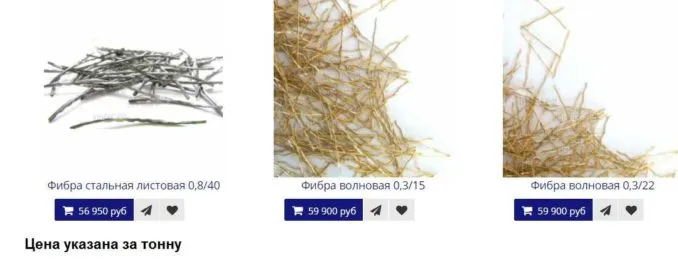

Выбирая материал, следует учитывать не только цену за килограмм, но также расход конкретного типа волокна на кубометр раствора. Наибольшее количество волокон используется в стальных вариантах, а наименьшее — в полипропиленовых. В то же время, сталь существенно дешевле, чем полипропилен. Остальные варианты, такие как стекловолокно и базальт, занимают промежуточное положение в этом уравнении.

Поставщики популярных материалов

При выборе пластиковых окон необходимо проанализировать теплопроводность и количество камер в различных вариантах, так же и при выборе волокон — нужно обращать внимание на стоимость 1 м³ и цену 1 кг. Эти два показателя должны рассматриваться в комплексе, а не по отдельности.

В большинстве случаев рекомендуемым выбором является полипропиленовое волокно благодаря своему сочетанию свойств и конечной стоимости. Оно может стоить дороже, но на один кубометр раствора расходуется меньше всего. Тем не менее, если требуется лишь тонкий армирующий слой или если высокопрочные характеристики не являются критически важными, следует выбирать более дешевые базальтовые волокна. В целом выбор зависит от необходимых свойств и толщины основы.

Выполнение стяжки с фиброволокном

Стяжка, армированная фиброволокном, укладывается в пяти этапов:

- Подготовка основания; следует убедиться, что оно ровное и устойчивое.

- Установка маяков по уровню для точности укладки.

- Укладка демпферной ленты, чтобы избежать деформации по краям стяжки.

- Замес раствора с добавлением фибры на компьютеризованной установке.

- Выкладка (вылив) смеси и ее равномерное разравнивание на полу.

Подготовка волокнистого раствora включает в себя добавление волокон поэтапно. Рекомендуется ввести одну из частей во время смешивания с компонентами, а вторую часть — сразу после того, как вода была добавлена к смеси. Для стеклянных, полипропиленовых и базальтовых волокон рекомендуемое количество составляет около 0,5-1 кг/м³. Стальные волокна добавляются в количестве примерно 25-50 кг/м³.

Приготовление раствора. Как и демпферная лента для стяжки, фибровое армирование справляется с щелочами, содержущимися в бетоне. Оно эффективно противостоит высыханию, происходящему во время схватывания цементно-песчаных и гипсовых растворов. В смесь не нужно добавлять никакие дополнительные добавки — достаточно качественного смешивания всех компонентов в однородную массу, после чего следует добавить чистую воду.

Цементный раствор с волокнами.

Составы растворов с фиброволокнами и без них практически не различаются, как в полусухом, так и в традиционном мокром процессе. Все рабочие процессы во всех случаях большей частью аналогичны. Важно равномерно перемешать волокна в растворе, чтобы предотвратить их скопление в какой-либо части пола. Оставшаяся часть процесса может осуществляться по стандартной процедуре.

Тип волокна не в значительной мере влияет на процесс смешивания. В зависимости от типа машины необходимо подобрать подходящее оборудование для смешивания с водой, что требует тщательной продуманности и учета различных факторов. Волокна просто добавляются в предварительно смешанный раствор. Простота укладки является преимуществом по сравнению с традиционным использованием арматурной сетки.

Классическая арматура или полипропиленовые прутья требуют не только укладки, но также и закрепления на определенной высоте, чтобы обеспечить их полное нахождение в бетоне. Стекловолокно уже присутствует в растворе после смешивания всех необходимый компонентов.

Устройство пола с фиброволокном.

Что представляет собой фибра?

Фиброволокна — это тонкие нити или полосы, изготовленные из различных групп материалов, которые могут иметь как органическое, так и неорганическое происхождение. Размер и профиль этих волокон варьируются в зависимости от выбранного сорта. Это могут быть как несколько миллиметров, так и несколько сантиметров. Все эти «мелочи» хорошо перемешиваются с раствором на стадии введения воды, заполняя весь объем и тем самым улучшая прочность итоговой конструкции.

Первоначально только полипропиленовые волокна использовались в строительстве, однако в зависимости от требований и областей применения, начали выпускаться также стальные, стеклянные и базальтовые волокна.

Дозировка волокна в бетоне должна определяться исходя из нагрузок, которым будет подвергаться конструкция. Например, если это простая садовая дорожка, по которой проходит садовник с ведром, то можно обойтись без волокон или использовать их в минимальных количествах. Но когда речь заходит о более серьезных конструкциях, таких как дорожки для дачи, большинство владельцев предпочитает использовать фибробетон с высоким качеством механической прочности.

Типы фибры и их применение

Стальная фибра представляет собой тонкие полоски стальной листа или куски проволоки из конструкционной стали, их длина составляет от 2,5 до 6 см. Они могут быть как круглого, так и треугольного сечения, а также варьироваться по форме и изогнуты. Для улучшения сцепления с бетоном производители стальной фибры увеличивают их шероховатость за счет гофрирования. Стальные волокна могут вполне заменить армирующий каркас в растворе или блоках, однако такая замена требует осторожности: все расчеты должны быть выполнены правильно, а нормативы строго соблюдены. Они зависят от уровня нагрузок, а именно:

- при малых нагрузках — 15-30 кг фибры на кубометр бетона;

- при средних нагрузках — до 40 кг фибры на кубометр бетона;

- при высоких нагрузках — от 75 кг на кубометр смеси.

Стекловолокно является разновидностью стекловаты, производимой из кварцевого песка, состоящие из микроскопических волокон диаметром около 15 микрометров. Эти волокна становятся практически невидимыми. Как только стекловолокно попадает в бетон, оно растворяется в почти незаметные частички. Основное его назначение — снижение усадки и предотвращение растрескивания без перегрузки смеси. Дозировка стекловолокна составляет от 0,3 до 1,2 кг на кубометр (в зависимости от нагрузки). Стоит отметить, что бетон со стекловолокном затвердевает значительно быстрее, что следует учитывать при работе с ним.

Базальтовые волокна — это продукт переработки тугоплавкой вулканической породы. Они отличаются высокой прочностью и плотностью. Базальтофибробетон имеет преимущество перед стекловолокном тем, что он менее проницаем для воды и более устойчив к воздействию высоких температур, что делает его идеальным для использования в агрессивной среде. Например, комбинирование базальтового фибробетона и деревянного пола в сауне является отличным решением! Бетон на базе базальтовых волокон отличается высокой стойкостью к истиранию, тем самым подходя для дорожных покрытий. Также повышенная морозостойкость — эксперты утверждают, что он способен выдерживать до 500 циклов замораживания и оттаивания.

Полипропиленовые волокна представляют собой тонкие волокна длиной от 6 мм до 4 см. Это наиболее распространенный вид фиброволокна, особенно в частном строительстве, где он используется для создания фундаментов, плит перекрытий и стяжек. Один килограмм полипропиленового волокна содержит до одного миллиона отдельных нитей, равномерно распределяющихся по бетону, что образует дополнительную прочную микроструктуру. Полипропиленовые волокна могут быть изготовлены как из первичного, так и вторичного сырья. Бетон становится более плотным, удерживает свою форму и не соскальзывает с вертикальных поверхностей — именно поэтому полипропиленовые волокна являются отличным решением для штукатурных смесей. Средняя дозировка составляет 0,9 кг волокон на кубометр бетона.

Что еще нужно учитывать?

При планировании использования волокон следует учитывать несколько важных моментов:

- Добавление фибры в бетон любого типа может увеличить время приготовления смеси примерно на 15 %;

- Вязкость бетона возрастает, в результате чего текучесть снижается, что делает заливку бетона более сложной;

- Микроармирование не может полностью заменить арматурный каркас — напомним еще раз, что оно просто помогает ему в работе;

- Фибра имеет свою основную функцию в предотвращении растрескивания бетонной плиты, разработанной в процессе высыхания;

- Использовать фибру можно не только для бетона, но и в штукатурных смесях, например, для фасадных отделок.